Сварка сосудов. Изложение на 80 листах, приложение альбомчертежей и плокатов на 10 листах формата А1, альбом технологической документации. Содержание

Скачать 1.67 Mb. Скачать 1.67 Mb.

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Марки проволоки | С, не более | Mn, не более | Si, не более | Cr, не более | Ni, не более | Mо, не более | Ti, V | S | P | |

| не более | ||||||||||

| Св–10ГА | 0.04 | 0,87 | 0.03 | - | - | - | - | 0,012 | 0,011 | |

| Св-10Г2 | 0.12 | 0,12 – 0,35 | 0,4-0,7 | - | 1-1,5 | - | 0,4-0,5 | - | - | |

Выбираем проволоку Св–10ГА, так как хим.состав наиболее близок к свариваемым материалам, а также даёт возможность обеспечить равнопрочность сварного шва основному металлу и обеспечивает требуемые механические свойства.

Для сварки и приварки люка и цапфв среде защитных газов рекомендуется использовать сварочные проволоки Св-08Г2С и Св–08Г2; они обеспечивают малую загрязнённость металла шва оксидными включениями. Меньшая загрязнённость металла шва оксидными включениями при сварке стали обусловлена более рациональным содержанием Si и Mn; при котором продукты раскисления формируются в виде жидких силикатов.

Таблица 2. Химический состав рекомендуемых электродных

проволок по ГОСТ 2246-70

| Марки проволоки | С, не более | Mn, не более | Si, не более | Cr, не более | Ni, не более | Mо, не более | Ti, V | S | P | |

| не более | ||||||||||

| Св–08Г2 | 0.1 | 1,4-1.7 | 0.60-0.85 | 0.2 | 0.25 | - | - | 0,025 | 0,03 | |

| Св-08Г2С | 0.05-0.10 | 1.8-2.1 | 0.7-0.95 | 0.20 | 0.25 | - | - | 0.25 | 0.30 | |

Выбор проволоки для сварк

и и приварки люка и цапф осуществляется в соответствии с ОСТ 26.260.3-2001 «Сварка в химическом машиностроении. Основные положения» выбираем проволоку Св–08Г2С, так как хим.состав наиболее близок к свариваемым материалам, а также даёт возможность обеспечить равнопрочность сварного шва основному металлу и обеспечивает требуемые механические свойства.

и и приварки люка и цапф осуществляется в соответствии с ОСТ 26.260.3-2001 «Сварка в химическом машиностроении. Основные положения» выбираем проволоку Св–08Г2С, так как хим.состав наиболее близок к свариваемым материалам, а также даёт возможность обеспечить равнопрочность сварного шва основному металлу и обеспечивает требуемые механические свойства. 2.13. Метод неразрушающего контроля

Рассмотрим два применимых варианта контроля качества - это радиографический метод и ультразвуковой.

Для контроля радиографическими методами характерно наиболее успешное выявление объёмных дефектов, к которым относится поры и шлаковые включения.

Вероятность обнаружения трещины при помощи этого метода контроля мала. Для этого необходимо, чтобы плоскость трещины не совпадала с направлением излучения и чтобы трещина имела достаточное раскрытие, позволяющие надёжно зафиксировать на фотоплёнке. Естественно, что при таком ограничении радиационные методы не дают надёжной гарантии своевременного выявления наиболее опасных дефектов типа трещин. При рассмотрении результатов контроля радиационным методом следует иметь в виду, что он позволяет надёжно зафиксировать только размеры дефекта в плане (в плоскости, перпендикулярной излучению), тогда как размер дефекта в направлении излучения зафиксирован практически быть не может. В практике контроля сосудов это обстоятельство не позволяет установить размер дефекта по толщине стенки сосуда, который в большинстве случаев и определяет степень опасности, так как ориентирован поперёк линии действия рабочих напряжений.

В отличии от радиогр

афического, ультразвуковые методы позволяют успешно выявлять именно трещиноподобные дефекты. Спецификой ультразвукового метода контроля является то, что он не даёт конкретной информации о характере дефекта, т.к. на экране дефектоскопа появляется импульс, величина которого пропорциональна отражающей способности обнаруживаемого дефекта; обнаруживаемые дефекты обычно характеризуются эквивалентной площадью, которая устанавливается в зависимости от интенсивности полученного сигнала. Достоинствами ультразвукового метода являются его меньшая по сравнению с методами просвечивания трудоёмкость, а также возможность достаточного точного определения координат обнаруживаемого дефекта. Как показа практика применения ультразвукового метода, он не позволяет достаточно надёжно обнаружить дефекты, лежащие вблизи поверхности изделия, в связи с экранированием сигнала от дефекта сигналом от поверхности.

афического, ультразвуковые методы позволяют успешно выявлять именно трещиноподобные дефекты. Спецификой ультразвукового метода контроля является то, что он не даёт конкретной информации о характере дефекта, т.к. на экране дефектоскопа появляется импульс, величина которого пропорциональна отражающей способности обнаруживаемого дефекта; обнаруживаемые дефекты обычно характеризуются эквивалентной площадью, которая устанавливается в зависимости от интенсивности полученного сигнала. Достоинствами ультразвукового метода являются его меньшая по сравнению с методами просвечивания трудоёмкость, а также возможность достаточного точного определения координат обнаруживаемого дефекта. Как показа практика применения ультразвукового метода, он не позволяет достаточно надёжно обнаружить дефекты, лежащие вблизи поверхности изделия, в связи с экранированием сигнала от дефекта сигналом от поверхности. И так, основываясь на полученных сведениях, мною выбран УЗК контроль, т.к. выявляемость наиболее опасных дефектов выше, а также из условий меньшей трудоёмкости и радиационной безопасности.

3. РАЗРАБОТКА ТЕХПРОЦЕССА ЗАГОТОВИТЕЛЬНЫХ ОПЕРАЦИЙ

3.1. Резка листовых заготовок для изготовления обечайки

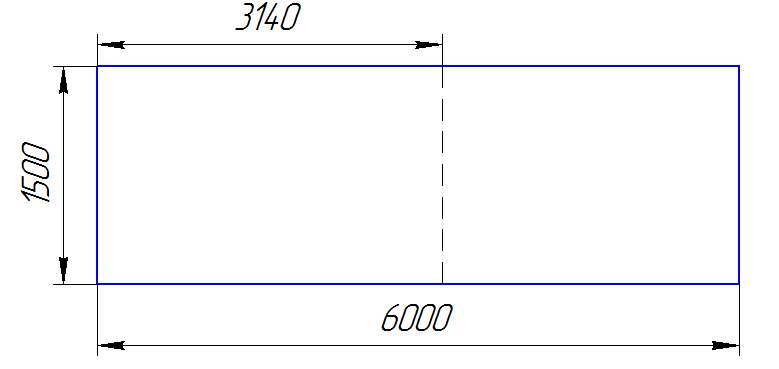

Гильотинные ножницы механические НГ-10 предназначены для прямолинейной продольной и поперечной резки листового металла. На гильотинных ножницах может производиться резка листов, как по разметке, так и без нее - по заднему или боковому упорам (рис.2).

Ножницы НГ-10 укомплектованы автоматической системой установки необходимого зазора между ножами, в зависимости от толщины разрезаемого листа и усилия прижима, пропорционального усилию реза.

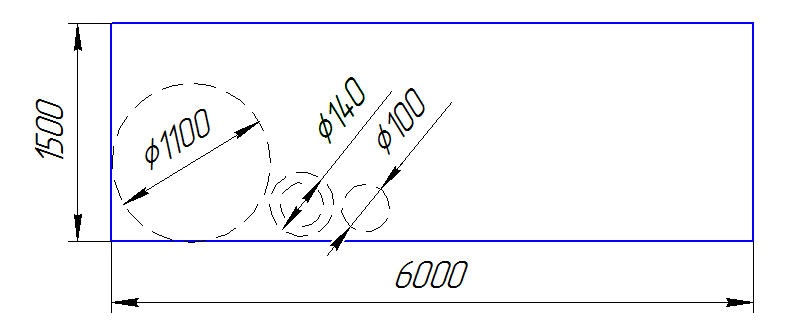

Рисунок 2. Схема раскроя обечайки

Механические ножницы НГ-10 могут быть использованы в заготовительных и ремонтных цехах предприятий машиностроения при температуре окружающей среды от + 1° С до + 35° С, относительно влажности воздуха 80 % при температуре + 25° С.

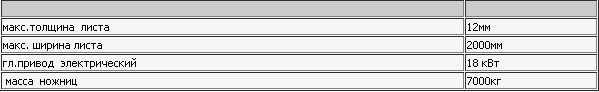

Таблица 3. Техниче

ские характеристики гильотинных ножниц НГ-10

ские характеристики гильотинных ножниц НГ-10

3.2. Изготовление обечайки

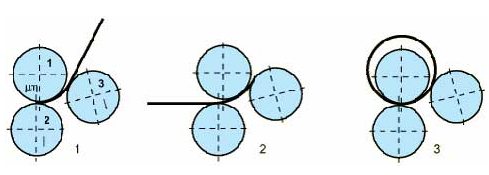

Для изготовления обечайки используем вальцовочный станок ИБ 2220В, обладающий высоким качеством и надежностью.

Вальцовочный станок ИБ 2220В специально разработан для работы с листами толщиной до 10 мм. Схема вальцовки обечайки показана на рис.3.

Таблица 4. Технические характеристики вальцовочного станка ИБ 2220В

| Наименование | Значение |

| Диаметр верхнего валка, мм | 250 |

| Диаметр нижних валков, мм | 210 |

| Сечение листа, мм | 2000х10 |

| Минимальный радиус гибки, мм | 220 |

| Мощность привода, кВт | 10 |

| Габариты,длина, мм | 3600 |

| Ширина, мм | 1014 |

| Высота, мм | 1450 |

| Масса,кг | 5000 |

Рисунок 3. Схема вальцовки обечайки

3.3. Резка заготовок для изготовления донышек и цапф

Для резки заготовок под штамповку и заготовок для цапф используется воздушно-плазменная резка. Перед резкой необходимовыполнить разметку на листах, затем лист размещается на сборочной плите и производится резка. Приводим схему раскроя (рис.4).

Используется установка

воздушно-плазменной резки АПР-60, предназначенная для качественной и высокопроизводительной ручной резки любых металлов и их сплавов.Устойчивая дуга, температура которой достигает 25 000 градусов С, насквозь проплавляет металл, оставляя узкий рез без наплывов и брызг.

воздушно-плазменной резки АПР-60, предназначенная для качественной и высокопроизводительной ручной резки любых металлов и их сплавов.Устойчивая дуга, температура которой достигает 25 000 градусов С, насквозь проплавляет металл, оставляя узкий рез без наплывов и брызг.

Рисунок 4. Схема раскроя листа при вырезке заготовок донышек и цапф

Скорость резки и максимальная толщина разрезаемого металла зависит от напряжения сети, тока резки, давления и чистоты сжатого воздуха, состояния деталей и узлов плазмотрона, температуры окружающего воздуха, квалификации резчика и марки металла. Основным рабочим инструментом является плазмотрон[10].

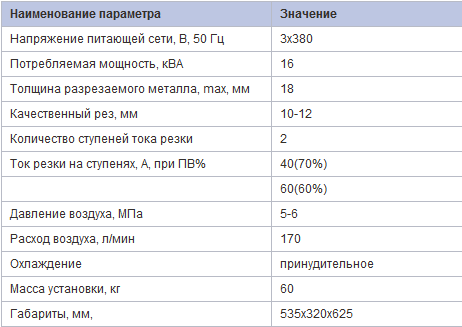

Таблица 5. Технические характеристики воздушно-плазменной резки АПР-60

3.4. Штамповка днища

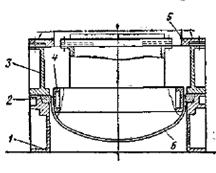

Штамповка днища производится методом горячей штамповки. Перед началом штамповки производится нагрев в печи до температуры 1000С. Затем подается в форму и производится штамповка. Схема штамповки указана ниже (Рис.5).

Рисунок 5. Схема штамповки днища

1 – подставка, 2 – кольцо-матрица, 3 – прижим, 4 – пуансон, 5 – пуансонодержатель, 6 – заготовка днища.

Заготовка нагревается и по рольгангу подается к штампу(рис. 4).

Формование днищ методом штамповки на прессах производится следующим образом: заготовка с помощью транспортёра подаётся в нагревательную печь для равномерного нагрева до требуемой температуры. Нагретая заготовка специальными захватами извлекается из печи и подаётся на транспортёр, с помощью которого транспортируется к штампу, находящемуся под прессом. Затем заготовку устанавливают на протяжное кольцо и штампуют, как правило, за одну операцию.

В процессе штамповки нагретая заготовка быстро охлаждается и, сокращая свои размеры, напрессовывается на пуансон. Для облегчения съёма отштампованного днища пуансон, предназначенный для горячей штамповки, выполняется из двух частей: грибка и формирующего кольца. Заготовка снимается при ходе пуансона вверх.

В качестве оборудования используется гидропресс штамповочныйПА0437[7].Пресс гидравлический штамповочный предназначен для выполнения операций горячей штамповки металлических заготовок в закрытых штампах.Пресс изготовлен на базе современной, серийно выпускаемой гидравлической и электрической аппаратуры.

Технические характеристики гидропресса ПА0437:

Номинальное усилие пресса, кН 4000

Наибольшее расстояние между столом и ползуном (просвет), мм 1000

Ход ползуна, мм 800

Размеры рабочей зоны стола, мм 1400х1250

Уровень рабочей поверхности стола относительно пола, мм 500

Масса пресса, кг 35000

3.5. Очистка кромок донышек, цапф, обечаек

Зачистить кромки на 20 мм под сварку с помощью станка для зачистки кромок Р5935 рис.6, предназначены для очистки околошовной зоны трубопроводов от лакокрасочных покрытий, ржавчины и различных отложений. В качестве инструмента используется лепестковый круг.

Рисунок 6.Зачистной станок Р5935

Таблица 6. Технические характери

стики станка Р5935

стики станка Р5935| Диаметр обрабатываемых изделий, мм | 40-1000 |

| Инструмент | круг лепестковый Ø20мм |

| Ширина зачищаемой поверхности за один проход, мм: | до 30 |

| Привод | пневматический N=1КВт |

3.6. Резка труб

Для резки труб используется ленточно-отрезной станок UMSO-280. Механизация станка осуществляется несколькими агрегатами, скомпонованными в поточную полуавтоматическую линию,предназначенную для мерной резки труб на заготовки; класс точности Н; станок работает в автоматическом режиме.

Автоматический ленточнопильный станок UMSO 280 - предназначен для резки цельных заготовок, труб, профилей из различных металлов и сплавных материалов (стали, латуни, алюминия, меди). Соответствует нормам СЕ. Возможна резка под углами 30°, 45°, 60°, 90° путем поворота пильной рамы. Заготовки подаются в рабочую зону станка посредством подающего роликового устройства. Система управления PLC (ProgramLogiccontrol) имеет 10 различных программ для задания длины и количества отрезаемых заготовок. Концевой выключатель, расположенный в тисках, останавливает станок, когда материал заканчивается.

Основные технические характеристики станка UMSO-280:

- Вес, кг. 180

- Мощность двигателя, кВт. 0.75

- Размеры полотна, мм. 20x0.9x2360

- Максимальный размер сплошной заготовки, круг, 90º, мм. 180

4. РАЗРАБОТКА УСТАНОВОК ДЛЯ СБОРКИ

– СВАРКИ КОНСТРУКЦИЙ И ТЕХНОЛОГИИ СВАРКИ

– СВАРКИ КОНСТРУКЦИЙ И ТЕХНОЛОГИИ СВАРКИ4.1. Характеристика и особенности сварки применяемых материалов

При изготовлении расширительной емкости применяется марка стали: 09Г2С, ГОСТ 19281-89. Она обладает хорошей свариваемостью. Технология сварки должна обеспечивать определенный комплекс требований, основные из которых – обеспечение надежности и долговечности конструкции, а также отсутствие дефектов в сварном шве [11].

Таблица 7. Химический состав стали 09Г2С

| C | Mn | Si | P | S | Cr | Ni | Cu | N | As | Fe |

| до 0,12 | 1,3 - 1,7 | 0,5 - 0,8 | 0.035 | 0,04 | до 0,3 | до 0,3 | до 0,3 | 0,008 | 0,08 | 96-97 |

Механические свойства металла шва и сварного соединения зависят от его структуры, которая определяется химическим составом, режимом сварки, предыдущей и последующей термообработкой. Химический состав металла шва при сварке рассматриваемой стали незначительно отличается от состава основного металла. Это различие сводится к снижению содержания в металле шва углерода для предупреждения образования структур закалочного характера при повышенных скоростях охлаждения. Возможное снижение прочности металла шва, вызванное уменьшением содержания в нем углерода, компенсируются легированием металла через проволоку, покрытие или флюс марганцем и кремнием.

Таким образом, химический состав металла шва зависит от доли участия основного и дополнительного металлов в образовании металла шва и взаимодействий между металлом, шлаком и газовой фазой. Повышенные скорости охлаждения металла шва также способствуют повышению его прочности, однако при этом снижаются его пластические свойства и ударная вязкость. Это объясняется изменением кол

ичества и строения перлитной фазы. Скорость охлаждения металла шва определяется толщиной свариваемого металла, конструкцией сварного соединения, режимом сварки и начальной температурой изделия.

ичества и строения перлитной фазы. Скорость охлаждения металла шва определяется толщиной свариваемого металла, конструкцией сварного соединения, режимом сварки и начальной температурой изделия.Механические свойства металла околошовной зоны зависят от конкретных условий сварки и от вида термообработки стали перед сваркой. Если сталь перед сваркой прошла термическое упрочнение – закалку, то в зоне термического влияния шва на участках рекристаллизации и старения будет наблюдаться отпуск металла, т.е. снижение его прочностных свойств. Уровень изменения этих свойств зависит от погонной энергии, типа сварного соединения и условий сварки.

Швы, сваренные на низкоуглеродистых сталях всеми способами сварки, обладают удовлетворительной стойкостью против образования кристаллизационных трещин. Это обусловлено низким содержанием в них углерода. Однако для низкоуглеродистых сталей, содержащих углерод по верхнему пределу (свыше 20%), при сварке угловых швов, особенно с повышенным зазором, возможно образование кристаллизационных трещин, что связано в основном с неблагоприятной формой провара.

Для сварки расширительной емкости под слоем флюса в качестве защитной среды решено выбрать флюс АН-22 по ГОСТ 9087-81 и проволока Св-10ГА по ГОСТ 2246-70, которая поставляется свернутой в катушки масса не менее 28кг, а для сварки и приварки штуцеров и цапф в качестве защитной среды решено выбрать СО2+20%Ar, СО2 по ГОСТ 8050-85, Arпо ГОСТ 10157-79 и проволоку Св-08Г2С по ГОСТ 2246-70, которая поставляется в катушках массой не менее 18кг[11].

4.2. Расчет режимов для автоматической сварки под слоем флюса

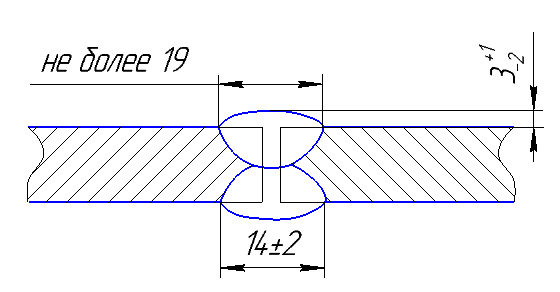

Режимы сварки определяются на основе существующих методик расчета режимов автоматической сварки. Основными параметрами, определяющими режим автоматическойсварки для толщины стенки сосуда S=10мм (рис.7)являются:

- сила сварочного тока;

- напряжение дуги;

- диаметр сварочной проволоки;

- скорость сварки;

- плотность тока;

- род тока;

- полярность [11].

Рисунок 7. Схема стыкового сварного

соединения ГОСТ8713-79-С7-АФш S=5мм

1. Устанавливаем требуемую глубину провара Н = 5 мм, необходимую для проплавления металла за два прохода (Рис.7)[5].

2. Рассчитываем силу сварного тока, обеспечивающую заданную глубину проплавления.

, (1)

, (1)где Н – необходимая глубина провара, мм.

Kh – коэффициент пропорциональности, величина которого зависит от условий проведения сварки.

Коэффициент Khвыбираем из таблицы в зависимости от диаметра проволоки и защитной среды.

Kh = 1,75.

Тогда

Тогда  .

.3. Рассчитываем диаметр электродной проволоки.

, (2)

, (2) где j – допускаемая плотность тока (j = 160 А/мм2),

(мм),

(мм),Принимаем диаметр проволоки 2 мм.

4. Для определения скорости сварки для стыковых соединений можно воспользоваться следующей формулой.

, (3)

, (3)гдеА – выбирается в зависимости от диаметра электродной проволоки,

А = (5÷8)103А·м/ч,

,

,5. Для принятого диаметра электродной проволоки и силы сварочного тока определяем оптимальное напряжение на дуге.

, (4)

, (4) .

.Род тока и полярность назначаем на основ

е справочных данных[8].

е справочных данных[8]. Основные параметры этого режима имеют следующие значения:

сила сварочного тока 280А;

напряжение дуги 25 В;

диаметр сварочной проволоки 2 мм;

скорость сварки 21 м/ч;

род тока – постоянный;

полярность – обратная.

ПРОЕКТИРОВАНИЕ КОМПОНОВКИ УСТАНОВАК И СБОРОЧНО – СВАРОЧНЫХ ПРИСПОСОБЛЕНИЙ