3+лекция_Измерительные+преобразователи,+датчики. Измерительные преобразователи (ИП), датчики

Скачать 1.21 Mb. Скачать 1.21 Mb.

|

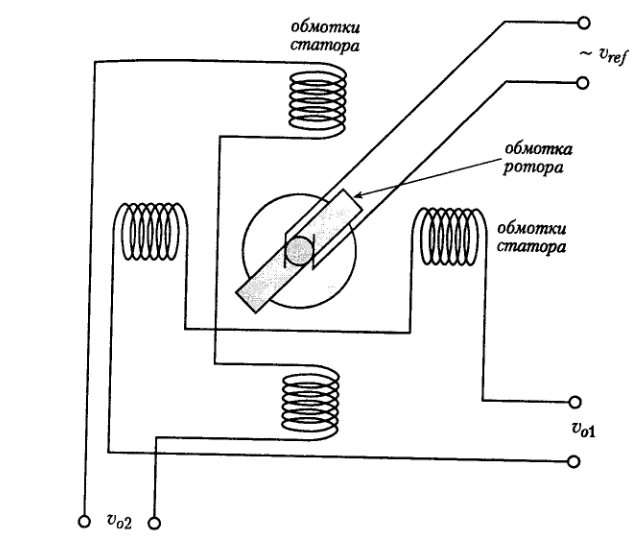

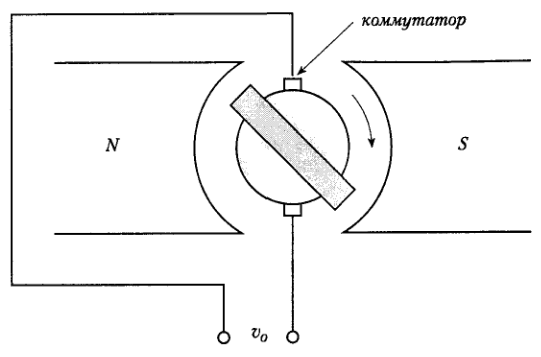

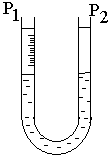

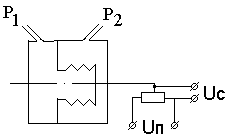

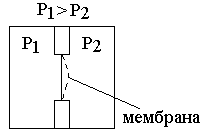

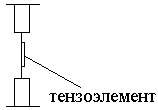

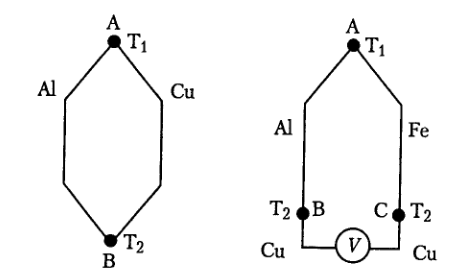

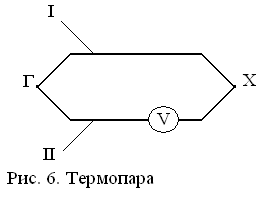

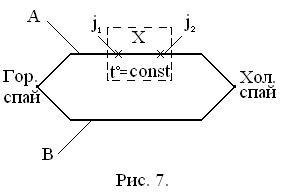

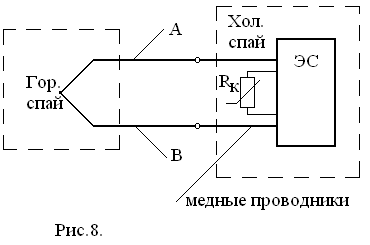

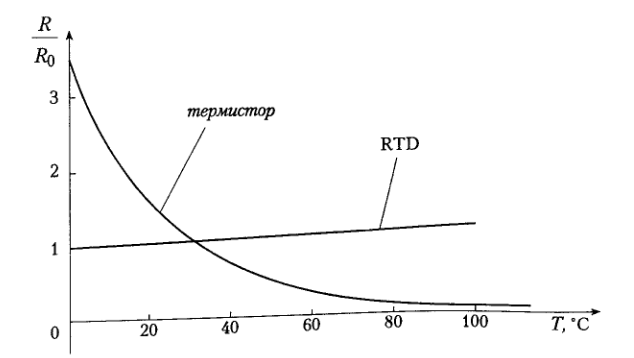

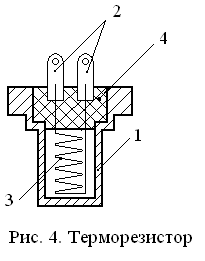

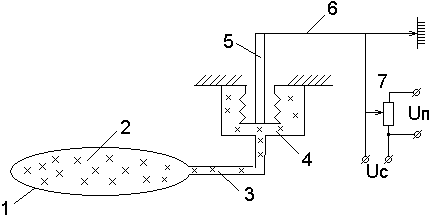

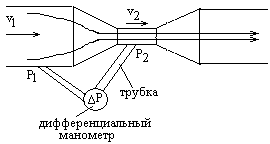

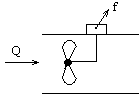

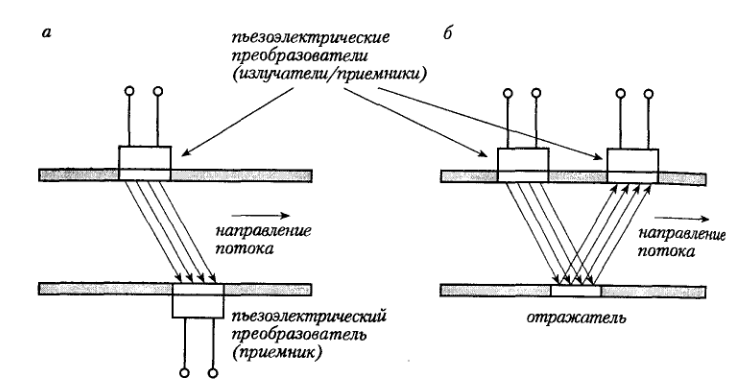

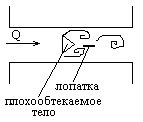

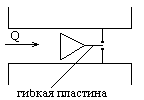

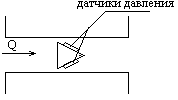

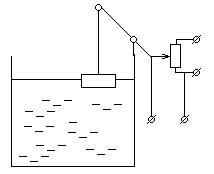

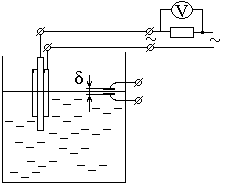

Аналоговые измерительные устройстваВыходной сигнал датчика подается на вход обрабатывающего устройства, например на входную клемму контроллера. для корректной передачи сигнала между ними должны быть согласованы диапазоны и уровни сигналов, входные и выходные сопротивления. Большинство датчиков, применяемых в системах управления, генерируют аналоговый сигнал. Как правило, при управлении измеряются следующие физические величины: электрические и магнитные характеристики; параметры движения; сила, момент и давление; температура; уровень заполнения емкости; расход; плотность, вязкость и консистенция; концентрация (газа, жидкости, растворенных и взвешенных веществ); химическая и биохимическая активность. Ниже представлен краткий обзор аналоговых датчиков, обычно используемых в системах управления. Датчики движенияДатчики движения(motion sensors) измеряют четыре кинематические величины: перемещение (изменение положения, расстояния, степени приближения, размера) скорость (включая угловую); ускорение; удар. Каждая из этих величин является производной по времени от предшествующей. Теоретически можно измерить только одну из них и затем получить остальные дифференцированием или интегрированием. На практике, однако, такой подход неприемлем из-за природы сигнала (постоянный, переходный и т. д.), частотного спектра шумов и возможностей средств обработки данных. Контроль параметров движения обязателен для приложений, в которых используется механическое оборудование - сервосистемы, роботы, электроприводы или другие манипуляторы. Измерение перемещений применяется при управлении положением клапанов. Толщина пластин в прокатном стане постоянно контролируется системой управления калибровкой. Датчики деформаций - это устройства, которые измеряют механическое напряжение, давление и силу, но могут применяться и для измерения перемещений. В системах мониторинга состояния и предупреждения отказов механического оборудования широко используются акселерометры. Для измерения параметров движения применяются следующие типы устройств: потенциометры для измерения перемещений; они работают как переменные резисторы; датчики на основе принципа электромагнитной индукции, например дифференциальные трансформаторы, резольверы, синхротранс-форматоры (сельсины) емкостные датчики для измерения малых перемещений, вращений и уровней жидкости; пьезоэлектрические датчики для измерения давления, напряжения, ускорения, скорости, силы и момента (пьезоэлектрический материал деформируется под действием приложенной разности потенциалов или вырабатывает разность потенциалов при механическом воздействии); лазерные датчики для точного измерения малых перемещений; ультразвуковые датчики для измерения расстояний в медицинских приборах, системах автофокусировки фото- и телекамер, измерения уровня и скорости. Пример - РезольверРезольверы применяются в приложениях, где требуется очень точное измерение угловых перемещений и скорости, например в сервосистемах и роботах. Выходной сигнал резольвера - это мера углового перемещения, дифференцирование этого сигнала дает угловую скорость. Резольвер работает на принципе измерения взаимоиндукции между двумя обмотками (рис. 2.5).Ротор резольвера соединен с вращающимся объектом. На первичную обмотку ротора подается переменное напряжение vref. Статор состоит из двух обмоток, развернутых на 90° друг относительно друга. Напряжение на этих обмотках соответственно, где θ - угловое положение ротора.  Рис. 2.5. Принцип работы резольвера Можно сказать, что выходные напряжения vо1 и vо2 представляют собой напряжение vref промодулированное величиной угла θ. Используя одно из выходных напряжений, можно однозначно измерить углы лишь в диапазоне 0-90°, оба сигнала позволяют однозначно измерять углы от 0е до 360°. Выход резольвера есть тригонометрическая функция угла. Эта нелинейность, однако, не всегда является недостатком. Например, при управлении вращающими моментами в роботах требуются именно тригонометрические функции углов поворота. Поэтому выходной сигнал резольвера можно непосредственно использовать для управления без дополнительного преобразования в реальном времени, которое увеличило бы загрузку управляющего контроллера. Проблемы при работе резольвера могут возникать только из-за щеток ротора (износ, дополнительные шумы и механические нагрузки). Резольверы поставляются в виде полнофункциональных автономных устройств. Пример - ТахометрТахометр представляет собой генератор постоянного тока с постоянными магнитами, применяемый для измерения угловой скорости. Принцип его действия иллюстрируется рис. 2.6.  Рис. 2.6. Принцип работы тахометра постоянного тока Магниты создают постоянное однородное магнитное поле. Движение проводника в поле индуцирует напряжение, пропорциональное скорости его вращения. Ротор непосредственно соединен с объектом, скорость вращения которого измеряется. Выходное напряжение, генерируемое в процессе вращения, снимается коллектором, который состоит из пары угольных щеток с низким сопротивлением. Тахометр обычно создает очень маленькую дополнительную механическую нагрузку для больших валов, на которые он устанавливается. Анализируя динамику тахометра, можно утверждать, что его частотный диапазон обычно значительно шире, чем у механического двигателя при его нормальной нагрузке. Поэтому индуктивность и другие электромагнитные параметры тахометра обычно не влияют на результаты измерения. Датчики силы, моментаМногие типы датчиков силы/момента (force/torque) основаны на измерении деформаций. Датчики для измерения деформаций называются тензодатчиками. Принцип действия таких датчиков - изменение электрического сопротивления в образце, который подвергается воздействию внешних сил (пьезорезистивный эффект). Относительное изменение сопротивления как функция действующей на датчик силы зависит от используемого материала: у полупроводникового датчика оно на 1-2 порядка больше, чем у металлического. Чувствительный элемент у полупроводникового датчика выполнен из монокристалла пьезорезистивного материала. Дополнительное преимущество полупроводниковых тензодатчиков - более высокое удельное сопротивление по сравнению с металлическими и, соответственно, меньшее потребление мощности и выделение тепла. Измерение моментов и сил необходимо во многих задачах, включая управление точным движением (например, перемещения и захваты в робототехнике) и передаваемой механической мощностью в двигателях и системах привода. Момент можно измерить либо на основе напряжений, возникающих в материале, либо на основе деформации (прогиба). Измеряя угол скручивания оси датчиком углового перемещения, можно определить приложенный момент. Измерительные преобразователи давленияРазличают следующие типы преобразователей давления: абсолютного давления, Р1 равно давлению вакуума (т.е. оно равно нулю), а Р2 – измеряемое давление; дифференциального давления, измеряют разность давлений Р1 и Р2. (Часто применяется для измерения расхода в расходомерах переменного перепада); избыточного давления, измеряют отклонения давления Р1, от атмосферного Р2, это отклонение может быть как больше нуля, так и меньше. Н  аиболее простой прибор для измерения дифференциального давления газовых сред - жидкостный манометр. аиболее простой прибор для измерения дифференциального давления газовых сред - жидкостный манометр.При Р1=Р2 жидкость в трубках находится на одном уровне (отсутствует разность давления). При появлении разности давлений уровень жидкости в трубках становится разным. По разности уровней можно вычислить разность давлений. В Рис. 2.7. большинстве случаев автоматические измерительные преобразователи давления создаются на основе упругих чувствительных элементов – сильфонов и мембран. Сильфон можно соединить с движком потенциометра. М   ембрана присоединяется к кристаллу кварца, электроду конденсатора или дифференциальному трансформатору. Благодаря пьезоэлектрическому эффекту деформированный кварцевый кристалл генерирует разность потенциалов. Изменение емкости конденсатора, присоединенного к мембране, можно измерить каким-либо электрическим методом. Дифференциальный трансформатор выдает электрический сигнал пропорциональный перемещению мембраны. ембрана присоединяется к кристаллу кварца, электроду конденсатора или дифференциальному трансформатору. Благодаря пьезоэлектрическому эффекту деформированный кварцевый кристалл генерирует разность потенциалов. Изменение емкости конденсатора, присоединенного к мембране, можно измерить каким-либо электрическим методом. Дифференциальный трансформатор выдает электрический сигнал пропорциональный перемещению мембраны. Рис. 2.8. В Рис. 2.9. основе работы тензорезистора лежит эффект, заключающийся в изменении активного сопротивления проводниковых и полупроводниковых материалов при их механической деформации. Характеристикой тензоэффекта является коэффициент тензочувствительности, который определяется как отношение изменения сопротивления к изменению длины проводника:  - коэффициент тензочувствительности, - коэффициент тензочувствительности, где Е – модуль упругости, σ – механическое напряжение. ;  - относительное приращение сопротивления; - относительное приращение сопротивления; - относительное приращение длины. - относительное приращение длины.Тензорезисторы бывают проводниковые и полупроводниковые (на основе металлов и сплавов). Чувствительность полупроводниковых тензорезисторов в десятки раз превышает проволочные, но они уступают в прочности, гибкости, стабильности. Полупроводникам свойственно старение, хрупкость. Чтобы скомпенсировать нестабильность (при воздействии температуры, влажности, и т. д.) тензорезисторы необхолимо включать в дифференциальную мостовую схему. Датчики приближенияИзменение электрических свойств элементов колебательных контуров при приближении к внешним объектам можно использовать для создания датчиков приближения. Эти датчики могут выдавать аналоговый сигнал, пропорциональный - но крайней мере в определенном диапазоне-— расстоянию до заданного объекта, или цифровой сигнал при достижении заданного порогового значения расстояния. Электрические датчики приближения используют следующие принципы: Индуктивные датчики приближения работают на основе излучения высокочастотного электромагнитного поля обмоткой, которая входит в колебательный контур. Электромагнитное поле индуцирует в проводящем материале объекта вихревые токи. Когда объект, расстояние до которого контролируется, приближается к датчику (обычно на 2-30 мм), колебания начинают затухать. Изменение тока в колебательном контуре можно использовать для срабатывания полупроводникового ключа. Емкостные датчики приближения содержат затухающий колебательный RC-контур. Емкость зависит от расстояния между обкладками конденсатора, их площади и свойств диэлектрика между ними. Датчик присоединен к одной из обкладок или к диэлектрику. Когда объект приближается к датчику, результирующее изменение емкости, а следовательно, и частоты колебаний, можно зафиксировать электрически и использовать для управления выключателем. Емкостный датчик может обнаружить объекты, которые не являются проводящими. Диапазон срабатывания для таких датчиков обычно лежит между 5 и 40 мм. Емкостные датчики можно использовать также для измерения силы и давления. Магнитные датчики приближения опознают приближение объекта по изменению характеристик магнитного поля и не имеют подвижных частей. Принцип работы может базироваться на индуктивности, магнитном сопротивлении, магниторезистивном эффекте или эффекте Холла. Магниторезистивный эффект и эффект Холла обусловлены одним и тем же физическим явлением - сопротивление проводящего материала изменяется под воздействием внешнего магнитного поля. Если проводник с электрическим током подвергся воздействию магнитного ноля, его сопротивление увеличивается (магниторзистивный эффект). Кроме того, на противоположных сторонах этого проводника возникает разность потенциалов, которую можно измерить (эффект Холла). Проводник должен быть расположен так, чтобы магнитное поле было перпендикулярно направлению тока; разность потенциалов возникает вдоль оси, перпендикулярной и магнитному полю, и направлению тока. Геометрическая форма проводника выбирается так, чтобы максимальным был либо магниторезистивный эффект, либо эффект Холла. Датчики Холла часто выполняются из полупроводниковых материалов. Измерительные преобразователи температурыЗависимость свойств многих материалов от температуры не всегда является недостатком - из таких материалов изготавливаются датчики температуры. Конструкция выбирается таким образом, чтобы усилить температурную зависимость какой-либо электрической характеристики. Эта зависимость, как правило, является нелинейной, что создает дополнительные трудности при ее воспроизведении. Обычно применяются четыре типа датчиков температуры: термоэлементы; резистивные детекторы температуры; термисторы; манометрические датчики температуры. Термоэлектрические преобразователи (термопары) Первый термоэлемент был создан в 1887 году французским ученым Ле Шателье (Ie Chatelier). В термоэлементе две точки контакта А и В соединены двумя параллельными проводами, выполненными из разных металлов (например, алюминий и медь). Таким образом создается замкнутая цепь. П Рис. 2.10. ринцип работы термоэлемента. Если температуры точек А и В различаются, то по замкнутой цепи циркулирует ток. Н  а правом рисунке показана реальная цепь для измерения этого тока. Точка А соответствует "горячему" спаю, а В и С — холодному. Точки В и С должны иметь одинаковую температуру. а правом рисунке показана реальная цепь для измерения этого тока. Точка А соответствует "горячему" спаю, а В и С — холодному. Точки В и С должны иметь одинаковую температуру.Д Рис. 2.11. о тех пор пока температуры в точках А и В одинаковы, ток в цепи не протекает. Если температуры в точках А и В отличаются, то по цепи начинает протекать электрический ток. Это явление называется термоэлектрическим эффектом или эффектом Сибека (Seebeck), по имени открывшего его в 1821 году исследователя. Эта так называемая термоэлектродвижущая сила увеличивается как функция разности температур. Возникающее напряжение лежит в пределах нескольких милливольт, что требует применения дополнительной очень чувствительной - и поэтому сравнительно дорогостоящей — электронной измерительной аппаратуры. Из-за низкого уровня сигнала следует тщательно выбирать процедуру передачи и соединительные провода. Необходимо иметь в виду, что термоэлемент измеряет разность температур, а не ее абсолютное значение, поэтому температура одного из контактов должна быть известна с высокой точностью. Для различных температурных диапазонов используются разные сочетания металлов. Термоэлементы весьма надежны и недороги, имеют малую теплоемкость и способны работать в широком диапазоне температур. Международная электротехническая комиссия (МЭК, International Electrotechnical Commission - IEC) определила некоторые стандартные типы термоэлементов (стандарт IEC 584-1). Элементы имеют индексы R, S, В, K.J, Е, Т в соответствии с диапазоном измеряемых температур. В промышленности термопары используют для измерения высоких температур, до 600 -1000 - 1500˚С. Промышленная термопара состоит из двух тугоплавких металлов или сплавов (рис. 2.12.): Горячий спай (обозначен буквой «Г») помещается в место измерения температуры, а холодный спай («Х») находится в зоне , где находится измерительный прибор. В качестве металлов I и II могут использоваться, например, медь и константан. В  данном преобразователе информационным сигналом является термоЭДС, которая дает информацию о разности температур на горячем и холодном спаях. Поэтому чтобы вычислить температуру на горячем спае необходимо знать температуру на холодном спае. ЭДС термопары измеряем с помощью вольтметра V. данном преобразователе информационным сигналом является термоЭДС, которая дает информацию о разности температур на горячем и холодном спаях. Поэтому чтобы вычислить температуру на горячем спае необходимо знать температуру на холодном спае. ЭДС термопары измеряем с помощью вольтметра V.ТермоЭДС условно пропорциональна разнице температур холодного и горячего спаев. Законы термопары. З Рис. 2.12. акон внутренних температур. Наличие температурного градиента в однородном проводнике не приводит к возникновению электрического тока (никакой дополнительной ЭДС не возникает). З  акон промежуточных проводников. Пусть два однородных проводника из металлов А и В образуют термоэлектрическую цепь с контактами, имеющие температуры T1 (горячий спай) и T2 (холодный спай) . В разрыв проводника А включается проводник из металла Х и образуется два новых контакта j1 и j2. (см. рис. 2.13.). «Если температура проводника Х одинакова по всей длине, то результирующая ЭДС термопары не изменится (от дополнительных спаев не возникает ЭДС)». акон промежуточных проводников. Пусть два однородных проводника из металлов А и В образуют термоэлектрическую цепь с контактами, имеющие температуры T1 (горячий спай) и T2 (холодный спай) . В разрыв проводника А включается проводник из металла Х и образуется два новых контакта j1 и j2. (см. рис. 2.13.). «Если температура проводника Х одинакова по всей длине, то результирующая ЭДС термопары не изменится (от дополнительных спаев не возникает ЭДС)».Выводы: а Рис. 2.14. ) таким образом, это позволяет спаивать, а не сваривать концы проводников; б) также позволяет использовать удлинительные провода для подключения термопар к измерительным приборам. Поэтому можно использовать медные провода на больших расстояниях, что экономически выгодно! Схемы включения и компенсации. Способы измерения или стабилизации холодного спая называются компенсацией холодного спая. Один из способов – самый старый – это помещать холодный спай в нулевую температуру – тающий лёд. Другой способ: ставят дополнительный датчик температуры рядом с холодным спаем, измеряют температуру и вводят компенсацию к холодному спаю. Н Рис. 2.13. а рис. 2.14. представлена схема включения и компенсации. В зоне холодного спая предполагается, что температурный градиент равен нулю. Дополнительной ЭДС термопары не возникает. Rk – элемент температурной компенсации. Это может быть любым датчиком температуры. (например, полупроводниковый или металлический терморезистор, интегральный цифровой датчик температуры и т. д.) Т Рис. 2.17. ермокомпенсация холодного спая может осуществляться как аналоговым способом, так и цифровым. 1 Рис. 2.18. способ. Аналоговый. С помощью электрической схемы, содержащая термочувствительный компенсационный элемент. Формирует напряжение, которое складываясь с ЭДС термопары, компенсирует смещение, возникшее из-за различия температуры холодного спая от температуры начала градуировочной характеристики (t˚ = 0˚C ). 2  способ. Цифровой. способ. Цифровой.ЭДС термопары и температуру холодного спая измеряют независимо и вводят в вычислитель. Далее по градуировочной характеристике вычисляют температуру на объекте. Если использовать линеаризованную характеристику, то температуру объекта можно вычислить следующим образом: Е  – ЭДС, снятая непосредственно с термопары – ЭДС, снятая непосредственно с термопарыЕскор – в случае линеаризованной характеристики Здесь Eкомп – ЭДС компенсации, К- термоэлектрический коэффициент. Приводим E к началу градуировочной характеристики (Eскорр), а затем получаем температуру горячего спая Тг.с.: Цифровой способ позволяет учитывать нелинейность коэффициента, и повышать таким образом точность измерения. Часто встречающиеся типы термопар: Медь – константан (металлы А и В); Хромель – алюмель; Хромель – копель (наиболее распространенный ) и др. Выбор металлов стандартных термопар осуществляется исходя из следующих факторов: величина термоэлектрического коэффициента; линейность характеристики; химическая стойкость к воздействию окружающей среды; температурный диапазон применения. Резистивный детектор температурыМеталлы имеют положительный температурный коэффициент сопротивление т. е. с увеличением температуры сопротивление проводника растет. Это свойство используется в резистивных детекторах температуры. Резистивные детекторы температуры (resistance temperature detector -RTD) обычно выполняются из платиновой проволоки. Сопротивление R является практически линейной функцией температуры Т(в °С) при опорном значении Т0 = 0°С. Отношение сопротивления R при температуре Т к сопротивлению R0 при опорной температуре Т0 можно выразить как где а - это температурный коэффициент сопротивления и b - положительная или отрицательная постоянная (рис. 2.15). Для платины типичными значениями параметров являются а = 0.004 [°С↑-1] , b = 0.59 - 10↑-6 [°С↑-2].  Рис. 2.15. Температурная характеристика сопротивления резистивного детектор температуры и термистора Существуют RTD для набора стандартных сопротивлений. Наиболее часто используемый тип имеет сопротивление 100 Ом при опорной температуре 0°С (273°К), у него есть собственное имя — Pt-100. Д  атчики типа RTD имеют весьма низкую чувствительность, и любой ток i, используемый для определения изменения сопротивления, будет нагревать датчик, изменяя его показания на величину, пропорциональную квадрату тока. Выходное сопротивление чаще всего измеряется мостовыми схемами. атчики типа RTD имеют весьма низкую чувствительность, и любой ток i, используемый для определения изменения сопротивления, будет нагревать датчик, изменяя его показания на величину, пропорциональную квадрату тока. Выходное сопротивление чаще всего измеряется мостовыми схемами.Конструктивно терморезистивный детектор температуры выглядит следующим образом 1 – корпус (металлический); 2 – клеммы (выводы); 3 – катушка в виде тонкой проволоки; 4 – изолятор. И Рис. 2.20. меет положительный температурный коэффициент сопротивления (ТКС), т.е. с ростом температуры растет и сопротивление. График зависимости сопротивления R от температуры T представлен на рис. 2.15 Зависимость близка к линейной, ТКС – положительный. Терморезисторы практически не подвержены старению, очень живучие. ТермисторТермистор (thermistor), т. е.температурно-зависимый резистор, изготавливается из полупроводникового материала, имеющего отрицательный температурный коэффициент и высокую чувствительность. Его сопротивление нелинейно зависит от температуры где Т- температура в градусах Кельвина, R0 — сопротивление при опорной температуре Т0 (обычно 298 °К, т. е. 25 °С ), а Р - постоянная (обычно 3000-5000 °К). Наклон кривой R-Т(рис. 2.15) соответствует температурному коэффициенту а, который, в свою очередь, является функцией температуры Значение коэффициента а обычно лежит в диапазоне от -0.03 до -0.06 К↑-1 при 25°С (298К). Из-за конечного сопротивления термистора при протекании по нему тока выделяется тепло. Энергия, выделяемая в термисторе при 25 °С, имеет обычно порядок 0.002 мВт. При постоянной рассеяния около 1 мВт/ °С температура датчика будет повышаться на 1 °С (на воздухе) на каждый милливатт рассеиваемой мощности. Термистор не является точным датчиком температуры. Однако, благодаря своей чувствительности, он используется для измерений малых отклонений температуры. Это устройство довольно надежно как механически, так и электрически. Нелинейное выходное напряжение термистора должно быть преобразовано в линейную зависимость от температуры. Это можно сделать с помощью аналогового устройства или программным способом. Программными средствами можно непосредственно задать градуировочную таблицу или функцию - обратную характеристике термистора. Линейность характеристики можно получить, присоединив к термистору несложные электронные устройства. Термисторы применяются для измерения температур вплоть до 500-600 °С. Манометрический способ измерения температуры. Приняты следующие обозначения: 1 – баллон, находящийся в месте измерения; 2  – рабочая легкокипящая жидкость (фреон); – рабочая легкокипящая жидкость (фреон);3 – капилляр; 4 – сильфонная камера; 5 – шток; 6 – стрелочный указатель; 7 – преобразователь перемещения в электрический сигнал (потенциометр). 8 Рис. 2.16. – показывающее устройство В качестве рабочей жидкости применяется фреон, который легко воспламеняется и имеет хороший коэффициент расширения. Принцип действия: При повышении температуры баллона внутри него повышается давление. Сильфон изменяет свои размеры, и механическое перемещение через шток 5 передается на стрелочный указатель и преобразователь 7. Измерение расходаИзмерение расхода (flow rate) играет жизненно важную роль в промышленности. Несмотря на большую потребность в качественных датчиках расхода, точность этих устройств до сих пор оставляет желать лучшего. Однако постоянно повышающиеся требования к качеству продукции во многих областях производства обусловливает необходимость прямых и точных методов измерения расхода. Иногда оправдано применение даже очень дорогих датчиков. а*1 Измерение расхода базируется на физических свойствах движущейся жидкости связанных либо с массой, либо с объемом. В случае однородной несжимаемой жидкости эти два показателя связаны через плотность р: Однако многие жидкости, применяемые в промышленности, не имеют постоянной плотности, или ее трудно определить. Примером является сырая нефть, представляющая собой на выходе из скважины смесь собственно нефти (которая сама по себе - сложная смесь жидких и твердых углеводородов), воды, песка, других сопутствующих веществ, растворенного воздуха и пузырьков попутного газа. Большинство методов измерения расхода основано на объемных показателях. Ниже кратко рассмотрены некоторые из них, а также методы, связанные с измерением массового расхода. Во многих случаях интерес представляет не только мгновенное значение расхода, но и общее количество жидкости, прошедшее через точку измерения (например, для расчета платежей). Измерительный прибор в этом случае называется расходомером (flowmeter). Измерение объемного расходаОбъемный расход можно определить на основе скорости истечения потока. Связь между этими величинами однозначно определяется геометрией сечения трубы, где производится измерение, поэтому их взаимный пересчет легко выполняется с помощью калибровочной таблицы, поставляемой производителем датчика. Для измерения объемного расхода можно использовать следующие физические принципы: разность давлений; скорость вращения турбины; распространение ультразвука в жидкости; магнитную индукцию; интенсивность образования вихрей. Датчики расхода, основанные на измерении разности давлений, работают в соответствии с законом Бернулли. Движущаяся в трубопроводе жидкость имеет постоянный объемный расход во всех сечениях. Даже если трубопровод имеет сужение, то массовый и объемный расход должны оставаться одинаковыми. Чтобы удовлетворить законы сохранения энергии и количества движения, в месте сужения скорость и статическое давление жидкости должны отличаться от остальных сечений трубопровода. В соответствии с законом Бернулли в месте сужения скорость движения жидкости увеличивается, а давление падает. По величине перепада давления ∆р = р1-р2 можно рассчитать скорость жидкости. Расход пропорционален sqrt(∆р); коэффициент пропорциональности зависит от геометрии сужения. Измерение при помощи шайбы Н  а пути потока ставится шайба (диск с отверстием в центре, края отверстия специально обработаны для получения высокой точности). Создается разность давлений, которая связана зависимостью с расходом. В отличие от трубы Вентури искусственное сопротивление на пути потока здесь создается шайбой. Это наиболее распространенный способ измерения расхода. а пути потока ставится шайба (диск с отверстием в центре, края отверстия специально обработаны для получения высокой точности). Создается разность давлений, которая связана зависимостью с расходом. В отличие от трубы Вентури искусственное сопротивление на пути потока здесь создается шайбой. Это наиболее распространенный способ измерения расхода.П Рис. 2.17. реимущества – простота конструкции. Недостатки – большие потери давления, малый диапазон измеряемых расходов, относительно небольшой срок службы. При наличии в потоке твердых включений кромки «шайбы» притупляются; для точного измерения расхода необходимо создать большой перепад давления, что приводит к энергетическим потерям. В месте сужения всегда присутствуют потери на трение, которые можно уменьшить за счет выбора гидродинамически обтекаемой формы. Примером такого устройства является труба Вентури(рис. 2.18), которая состоит из сужающегося и расширяющегося сопел. Такая конструкция приводит к уменьшению вихреобразования при прохождении потока через наименьшее сечение и позволяет пренебречь потерями на трение. Трубки Вентури обычно используются для измерений больших расходов в открытых каналах; однако их стоимость, как правило, выше, чем стоимость обычных дифференциальных расходомеров. Т  руба Вентури. руба Вентури.Здесь v1>v2. Разность давлений измеряем с помощью дифференциального манометра, к которым подводятся трубки. Преимущества – создает меньше потери давления. Недостатки – сложная конструкция. Рис. 2.18. Т  урбинные расходомеры. Расход можно измерить турбиной со счетчиком частоты вращения, поскольку он пропорционален скорости вращения. Обычно этот принцип применяется в расходомерах, которые выдают импульс при прохождении через турбину определенного количества жидкости. Такой измеритель можно использовать только для чистых жидкостей, так как любые твердые частицы будут мешать вращению турбины. урбинные расходомеры. Расход можно измерить турбиной со счетчиком частоты вращения, поскольку он пропорционален скорости вращения. Обычно этот принцип применяется в расходомерах, которые выдают импульс при прохождении через турбину определенного количества жидкости. Такой измеритель можно использовать только для чистых жидкостей, так как любые твердые частицы будут мешать вращению турбины.Варианты конструкций: Т  урбина в виде пропеллера или мельничного колеса. На выходе электрический сигнал (синусоидальный, прямоугольный и др. в зависимости от применяемых первичных преобразователей), изменяющийся пропорционально скорости потока. урбина в виде пропеллера или мельничного колеса. На выходе электрический сигнал (синусоидальный, прямоугольный и др. в зависимости от применяемых первичных преобразователей), изменяющийся пропорционально скорости потока.Рис. 2.19. На выходе может быть и неэлектрический сигнал. В пример этому случаю можно поставить квартирные счетчики воды, газа и др. Ультразвуковые расходомеры. Простой способ измерения объемного расхода основан на свойствах распространения ультразвука в жидкости. В результате ультразвукового измерения можно получить среднюю скорость жидкости, которая определяется по скорости распространения ультразвуковых волн. В предположении, что эта скорость равна средней скорости движения жидкости (скорость считается средней потому, что в действительности она неравномерно распределена по сечению и меняется от точки к точке), объемный расход получается простым умножением полученной скорости на площадь сечения трубопровода. Ультразвуковое измерение выполняется с помощью двух пьезоэлектрических преобразователей, помещенных по разные стороны трубы на расстоянии (вдоль оси трубы) по крайней мере 100 мм друг от друга; они могут работать как в режиме излучения (прямом), так и в режиме отражения (рис. 2.20). Существуют два основных способа ультразвуковых измерений: один основан на определении времени прохождения волны через жидкость, другой — на изменении частоты. Первый способ связан с измерением разницы по времени распространения последовательности импульсов в жидкости (скорость звука зависит от вида жидкости; она составляет 344 м/с в воздухе при комнатной температуре и 1483 м/с в воде). Сначала первый пьезопреобразователь генерирует группу импульсов, а второй принимает, затем они меняются ролями: второй преобразователь становится излучателем, а первый - приемником. В одном случае составляющая скорости жидкости v*cosα увеличивает время пробега волны, в другом - уменьшает. Исходя их двух измерений, можно определить среднюю скорость жидкости v.  Рис. 2.20. Принцип ультразвукового измерения расхода: а — прямой метод; б — метод отражения Второй способ основан на разности частот излученных и принятых импульсов Составляющая v*cosα скорости жидкости влияет на длину волны ультразвуковых импульсов (эффект Доплера), что означает, что их частота увеличивается в одном направлении и уменьшается в другом. Из разности частот можно найти среднюю скорость жидкости. Достоинство этих способов состоит в том, что результат не зависит от скорости распространения звука в конкретной жидкости и поэтому не требуется специальной градуировки устройства, поскольку измерения в разных направлениях компенсируют друг друга. В обоих случаях, однако, на результат измерении влияют неоднородность жидкости, пузырьки или твердые частицы. Другое преимущество ультразвуковых измерений состоит в том, что датчики легко монтируются на трубе (существуют даже переносные приборы), не требуют изменения ее конструкции, не влияют на характеристики потока (нет потерь давления в месте установки датчика). Точность измерений такая же, как и для датчиков других типов, - в пределах 0.5-1 % от измеряемой величины. Магнитные датчики расхода работают на основе закона Фарадея, который утверждает, что в проводнике, движущемся в магнитном поле, возникает ЭДС, величина которой прямо пропорциональна индукции магнитного поля и скорости движения проводника; ЭДС ориентирована в пространстве перпендикулярно направлению поля и движению проводника. При магнитном измерении расхода проводник образуется движущимися ионами электропроводящей жидкости; проводимость жидкости должна составлять по крайней мере 0.1 мкСм/см. Магнитное поле создается двумя обмотками, расположенными по разные стороны трубы, питающимися переменным или пульсирующим постоянным током. ЭДС, индуцируемая в жидкости, измеряется двумя изолированными электродами; она пропорциональна расходу. Можно показать, что ЭДС между противоположными точками трубы мало зависит от распределения скоростей по сечению трубы (профиля скорости). Поскольку принято, что сечения трубы постоянно, то выходное напряжение пропорционально расходу. В  ихревые расходомеры. Следующий способ измерения расхода жидкости в трубе основан на эффекте фон Кармана (von Kdrmin). Если тело определенной формы помещено в поток жидкости, то в кильватерной струе возникает турбулентность, порождающая области с переменным давлением, которые можно обнаружить датчиками. Частота вихрей, попеременно срывающихся с граней плохообтекаемого тела, прямо пропорциональна скорости жидкости, а, следовательно, и объемному расходу. ихревые расходомеры. Следующий способ измерения расхода жидкости в трубе основан на эффекте фон Кармана (von Kdrmin). Если тело определенной формы помещено в поток жидкости, то в кильватерной струе возникает турбулентность, порождающая области с переменным давлением, которые можно обнаружить датчиками. Частота вихрей, попеременно срывающихся с граней плохообтекаемого тела, прямо пропорциональна скорости жидкости, а, следовательно, и объемному расходу. Рис. 2.21. Один из способов съема сигнала – механически соединить лопатку с пьезокристаллом, и снимать с его обкладок напряжение с частотой пропорциональной частоте срыва вихрей. Другие способы съема сигнала:  Замыкание-размыкание  Рис. 2.22. Фиксирование частоты вихреобразования с помощью датчиков давления:  Рис. 2.24. Рис. 2.23. Фиксирование частоты вихреобразования с помощью ультразвука. Возмущенный поток искажает сигнал, в результате УЗ-сигнал будет модулированным (fнес>fинф.сигнал) fвихр.=1Гц…1.5÷2кГц. Измерение массового расходаВо многих случаях вместо объемного расхода или скорости жидкости необходимо знать массовый расход. Если известна плотность несжимаемой жидкости, то массовый расход рассчитывается непосредственно по объемному расходу с учетом, если необходимо, температуры, давления и вязкости. На практике, однако, плотность часто неизвестна. Многие попытки определить массовый расход на основе измерения сил и ускорений потерпели неудачу. Один принцип, однако, получил промышленное применение - это измерение массового расхода на основе гиростатического метода и влияния силы Кориолиса. Во вращающейся системе на массу, движущуюся вдоль радиуса, действует сила, называемая силой Кориолиса. Направление этой силы перпендикулярно оси вращения и направлению движения массы, а ее величина пропорциональна скорости вращения и радиальной скорости массы. Массовые расходомеры, основанные на измерении силы Кориолиса, дают хорошие результаты, не требуя компенсации давления и температуры. В прямолинейном участке трубопровода с помощью электромагнита возбуждаются колебания, резонансные собственной частоте трубы или частоте какой-либо ее гармоники. На входе и выходе трубопровода симметрично по отношению к электромагниту размещены приемники для определения фазы колебаний трубы. Когда трубопровод пуст, фазы колебаний совпадают. На любой элемент жидкости, текущей по трубе будет действовать боковое ускорение. Из-за инерции этого элемента колебания на входе будут затухать. По мере прохождения элемента жидкости по трубе, он передает ей накопленную энергию, и ее колебания на выходном конце усиливаются. Фазы сигналов, измеренных на входе и выходе участка трубопровода, будут различаться; разность фаз прямо пропорциональна массовому расходу. Датчики расхода, построенные в соответствии с принципом Кориолиса, очень мало влияют на потери давления в трубопроводах. Расходомер Кориолиса можно также использовать для измерения плотности жидкости. Для этого определяется собственная частота колебаний заполненного участка трубопровода, которая обратно пропорциональна плотности жидкости. Расходомеры Кориолиса — непростые устройства и требуют сложных согласующих и обрабатывающих схем. Одно и то же устройство может применяться для измерения и расхода, и плотности. Кроме того, массовые расходомеры Кориолиса не требуют сглаживающих участков труб и обладают высокой точностью (0.5 % от измеряемой величины). Однако эти расходомеры чувствительны к вибрациям и имеют ограничения по способам их установки. Кроме того, они довольно дороги. Измерительные преобразователи уровня.С  амый простой преобразователь уровня – поплавковый, для преобразования перемещения поплавка в электрический сигнал можно применить потенциометр. Основным недостатком поплавкового метода является наличие механических подвижных элементов. амый простой преобразователь уровня – поплавковый, для преобразования перемещения поплавка в электрический сигнал можно применить потенциометр. Основным недостатком поплавкового метода является наличие механических подвижных элементов.Рис. 2.25. Гидростатический преобразователь уровня измеряет давление жидкости вблизи дна емкости и вычисляет уровень, используя информацию о плотности жидкости. Весовой преобразователь уровня взвешивает емкость с продуктом, при известных значениях плотности продукта и геометрии емкости вычисляет уровень. Ультразвуковой преобразователь уровня измеряет время прохождения акустического сигнала до поверхности раздела сред, при известной скорости распространения сигнала вычисляется расстояние. Емкостный преобразователь уровня С  удить об изменении уровня жидкости можно измеряя емкость конденсатора частично погруженного в емкость с жидкостью. Диэлектрические проницаемости воздуха и жидкости отличаются, следовательно при изменении уровня жидкости будет меняется и емкость конденсатора. удить об изменении уровня жидкости можно измеряя емкость конденсатора частично погруженного в емкость с жидкостью. Диэлектрические проницаемости воздуха и жидкости отличаются, следовательно при изменении уровня жидкости будет меняется и емкость конденсатора.Рис. 2.26. Химические и биохимические измеренияВ химических и биохимических процессах очень важно измерять ряд физических характеристик. Некоторые из них можно постоянно измерять в оперативном режиме, в частности: концентрацию; проводимость; содержание солей; окислительно-восстановительный потенциал (redox potential — oxidation-reduction potential); величину рН; уровень растворенного кислорода (dissolvedoxygen, DO); плотность взвешенных частиц. Для всех указанных типов измерений в большинстве случаев существуют серийные промышленные датчики с приемлемыми характеристиками. Как уже указывалось, точность и погрешность измерений зависят не только от самих датчиков, но и от того, как они используются, т. е. от обслуживания, своевременных поверок и градуировок. Это особенно существенно в отношении химических и биохимических измерений. Существует много типов датчиков для измерения концентрации органического углерода, соединений азота, фосфора и т. д. Многие из них основаны на своего рода лабораторном химическом анализе, который выполняется автоматически с помощью специального оборудования. Устройства этого типа обычно довольно сложны и, соответственно, довольно дороги. Они работают в автономном режиме, поскольку анализ может потребовать некоторого времени и специально отобранных образцов вещества - результаты могут передаваться компьютеру по специальному информационному каналу. Регулярное обслуживание - важнейшая часть эксплуатации такого оборудования, и тем не менее его надежность нельзя считать полностью удовлетворительной. |