Содержание

Изобразите диаграмму состояния сплавов «железо-цементит». Какие из железоуглеродистых сплавов относятся к чугунам? Укажите структуры чугунов и охарактеризуйте их свойства.

Охарактеризуйте основные виды термореактивных пластмасс, применяемых в электротехнике.

Опишите свойства, область применения и способы получения резины.

Опишите основные виды коррозии и разрушений от нее. Способы борьбы с коррозией.

Объясните процесс сварки металлов давлением. Кратко опишите основные виды сварки давлением.

Задача. Выберите и обоснуйте марку сплава для изготовления шариков подшипника качения. Укажите химический состав сплава и назначьте упрочняющую термическую обработку шариков.

Изобразите диаграмму состояния сплавов «железо-цементит». Какие из железоуглеродистых сплавов относятся к чугунам? Укажите структуры чугунов и охарактеризуйте их свойства.

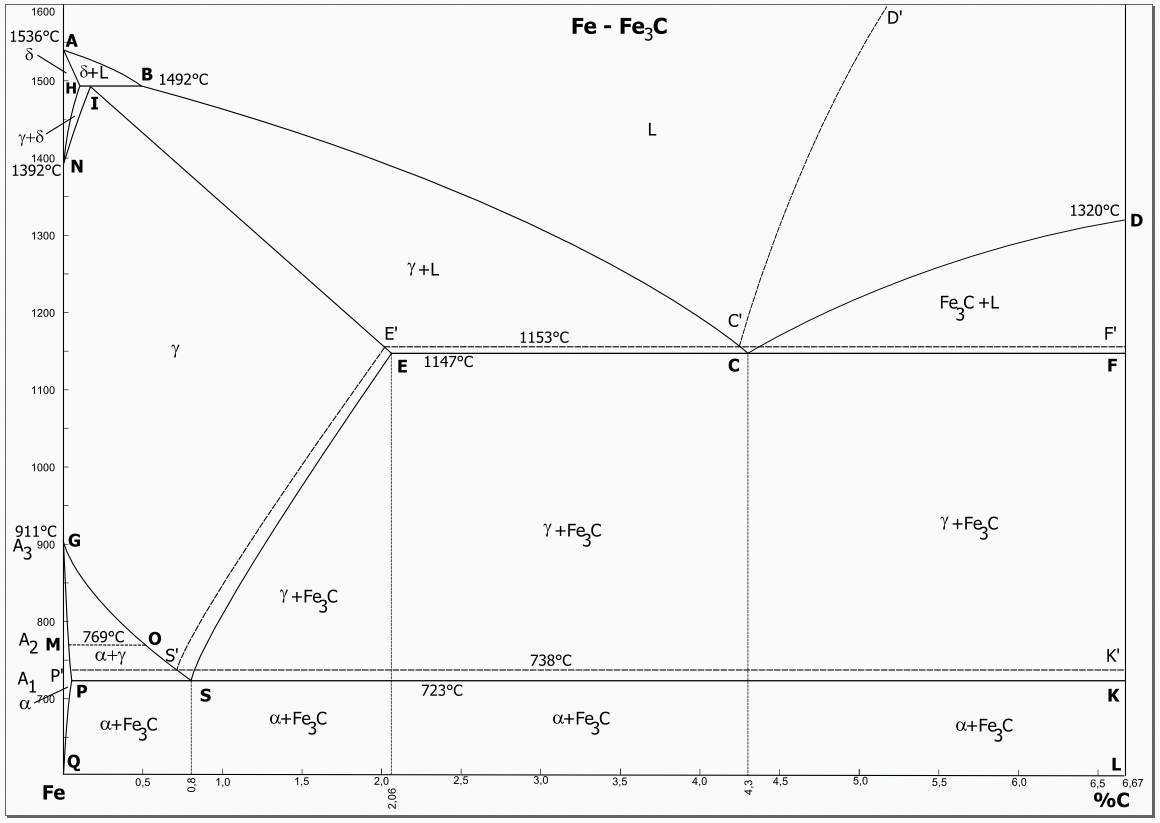

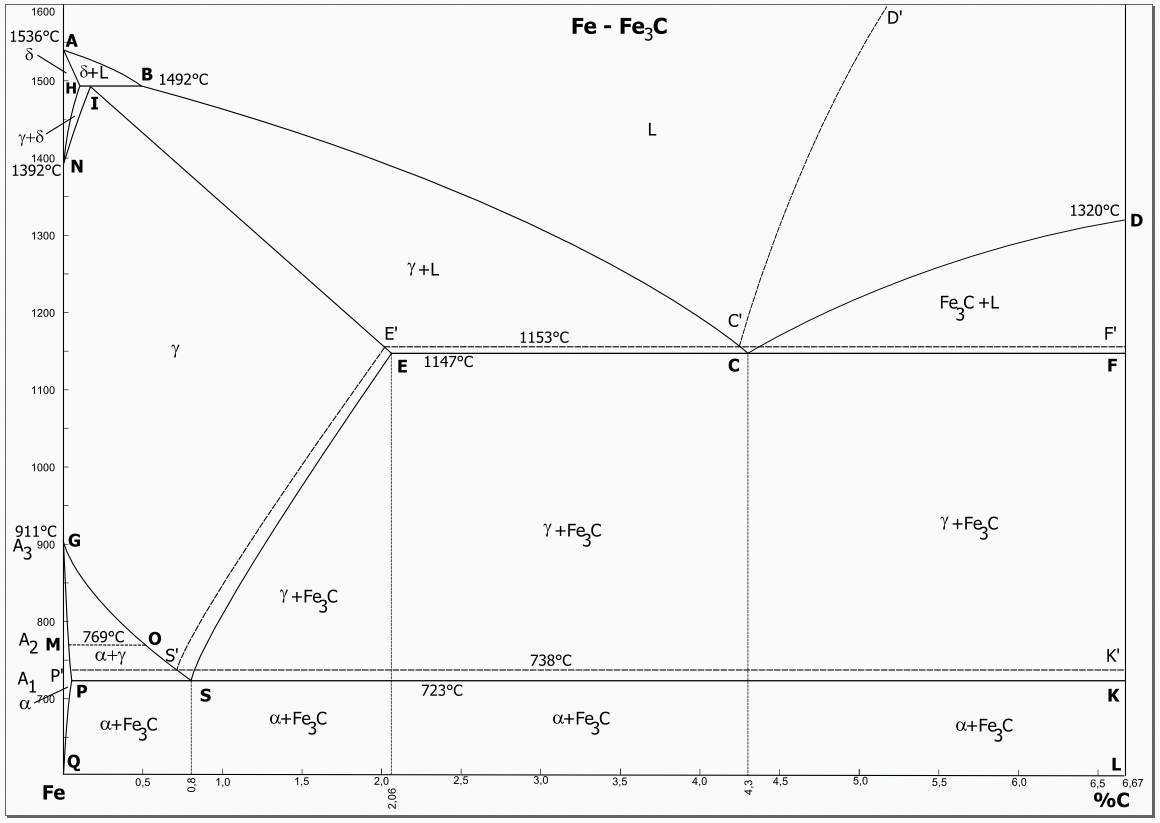

Диаграмма фазового равновесия (диаграмма состояния) железо—углерод (иногда эту диаграмму называют «диаграмма железо—цементит») — графическое отображение фазового состояния сплавов железа с углеродом в зависимости от их химического состава и температуры.

Рисунок 1 - Диаграмма железо—цементит [1]

В системе железо — углерод существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит, графит.

Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы.

Феррит — твёрдый раствор внедрения углерода в α-железе с объёмно-центрированной кубической решёткой.

Феррит имеет переменную, зависящую от температуры предельную растворимость углерода: минимальную — 0,006 % при комнатной температуре (точка Q), максимальную — 0,02 % при температуре 700 °C (точка P). Атомы углерода располагаются в центре грани или (что кристаллогеометрически эквивалентно) на середине рёбер куба, а также в дефектах решетки.

При температуре выше 1392 °C существует высокотемпературный феррит с предельной растворимостью углерода около 0,1 % при температуре около 1500 °C (точка H).

Свойства феррита близки к свойствам чистого железа. Он мягок (твёрдость по Бринеллю — 130 НВ) и пластичен, ферромагнитен (при отсутствии углерода) до точки Кюри — 770 °C.

Аустенит (γ) — твёрдый раствор внедрения углерода в γ-железе с гранецентрированной кубической решёткой.

Атомы углерода занимают место в центре гранецентрированной кубической ячейки. Предельная растворимость углерода в аустените — 2,14 % при температуре 1147 °C (точка Е). Аустенит имеет твёрдость 200—250 НВ, пластичен, парамагнитен. При растворении других элементов в аустените или в феррите изменяются свойства и температурные границы их существования.

Цементит (Fe3C) — химическое соединение железа с углеродом (карбид железа), со сложной ромбической решёткой, содержит 6,67 % углерода. Он твёрдый (свыше 1000 HВ), и очень хрупкий. Цементит — метастабильная фаза и при длительном нагреве самопроизвольно разлагается с выделением графита.

В железоуглеродистых сплавах цементит как фаза может выделяться при различных условиях:

цементит первичный (выделяется из жидкости),

цементит вторичный (выделяется из аустенита),

цементит третичный (из феррита),

цементит эвтектический и

эвтектоидный цементит.

Цементит первичный выделяется из жидкой фазы в виде крупных пластинчатых кристаллов. Цементит вторичный выделяется из аустенита и располагается в виде сетки вокруг зёрен аустенита (после эвтектоидного превращения они станут зёрнами перлита). Цементит третичный выделяется из феррита и в виде мелких включений располагается у границ ферритных зёрен.

Эвтектический цементит наблюдается лишь в белых чугунах. Эвтектоидный цементит имеет пластинчатую форму и является составной частью перлита. Цементит может при специальном сфероидизируюшем отжиге или закалке с высоким отпуском выделяться в виде мелких сфер. Влияние на механические свойства сплавов оказывает форма, размер, количество и расположение включений цементита, что позволяет на практике для каждого конкретного применения сплава добиваться оптимального сочетания твёрдости, прочности, стойкости к хрупкому разрушению и т. п.

Графит — фаза состоящая только из углерода со слоистой гексагональной решёткой. Плотность графита (2,3 г/см3) намного меньше плотности всех остальных фаз (около 7,5—7,8 г/см3) и это затрудняет и замедляет его образование, что и приводит к выделению цементита при более быстром охлаждении. Образование графита уменьшает усадку при кристаллизации, графит выполняет роль смазки при трении, уменьшая износ, способствует рассеянию энергии вибраций.

Графит имеет форму крупных крабовидных (изогнутых пластинчатых) включений (обычный серый чугун) или сфер (высокопрочный чугун).

Графит обязательно присутствует в серых чугунах и их разновидности — высокопрочных чугунах. Графит присутствует также и в некоторых марках стали — в так называемых графитизированных сталях.

Чугунами называют сплавы железа с углеродом, содержащие более 2,14% углерода. Они содержат те же примеси, что и сталь, но в большем количестве. [2]

В зависимости от состояния углерода в чугуне, его подразделяют на следующие виды:

- белый чугун, в котором весь углерод находится в связанном состоянии в виде карбида

Такой чугун может быть доэвтектическими и заэвтектическими, а разделяет их эвтектический чугун (4,31% С). Структура доэвтектического чугуна – перлит, вторичный цементит и ледебурит, заэвтектического – первичный цементит с ледебуритом.

- графитизированный чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в виде графита, что определяет прочностные свойства сплава. Такие чугуны подразделяют на:

- серые - пластинчатая или червеобразная форма графита (ЧПГ)

- высокопрочные - с шаровидным графитом (ЧШГ)

- ковкие - хлопьевидный графит (ЧХГ)

- чугун с вермикулярным графитом (ЧВГ) — имеет промежуточные свойства между СЧ и ВЧ. По форме графита напоминает СЧ, но имеет более толстые и более короткие пластины с округленными концами

Еще чугуны классифицируются по основе, в которой расположен графит. Основа может быть перлитной, ферритной, феррито-перлитной.

Охарактеризуйте основные виды термореактивных пластмасс, применяемых в электротехнике.

Пластические массы (пластмассы) объединяют группу твердых или упругих материалов, которые состоят полностью или частично из полимерных соединений и формуются в изделия методами, основанными на использовании их пластических деформаций.

По химическим свойствам пластмассы делятся на термопластичные и термореактивные.

Термопластичные пластмассы (термопласты) обладают способностью под действием температуры и давления плавиться и при охлаждении затвердевать, принимая требуемую форму. Изделия из термопластов могут перерабатываться многократно.

Термореактивные пластмассы размягчаются под действием температуры и давления и при дальнейшем нагревании необратимо переходят в неплавкое и нерастворимое состояние, сохраняя приобретенную форму. Термореактивные пластмассы не поддаются вторичной переработке.

Основу термореактивных пластмасс (реактопластов) составляет связующее вещество – химически затвердевающая термореактивная смола. Кроме того, в состав реактопластов входят наполнители, пластификаторы, отвердители, ускорители или замедлители, растворители. Наполнителями, определяющими структурную основу пластмасс, могут быть порошковые, волокнистые и гибкие листовые материалы. Наиболее известными являются слоистые пластики, представляющие собой композиции из чередующихся слоев связующей смолы и листового наполнителя.

В зависимости от вида наполнителя слоистые пластики получают свое наименование: гетинакс (наполнитель – бумага), текстолит (наполнитель – хлопчатобумажная ткань), асботекстолит (наполнитель – асбестовая ткань), стеклотекстолит (наполнитель – стеклянная ткань), древеснослоистые пластики – ДСП (наполнитель – древесный шпон).

Слоистые наполнители пропитывают смолой, сушат и режут по размеру. Из готовых листов в этажных прессах горячим способом прессуют плиты, а в пресс-формах – иные заготовки или детали.

Гетинакс применяют в электро- и радиотехнике в листах и плитах для изготовления панелей, печатных плат, электроизоляторов, изолирующих шайб, прокладок, а также в виде труб и цилиндров в трансформаторах.

Текстолит применяется для изготовления зубчатых колес, вкладышей подшипников и, так же как гетинакс, для изготовления электроизоляторов и печатных плат. В сравнении с гетинаксом он прочнее и устойчив при нагревании до 130°С.

Асботекстолит отличается теплостойкостью и хорошими фрикционными свойствами. Его применяют для изготовления трущихся деталей дисков сцепления и тормозных колодок.

Стеклотекстолит исключительно прочен и отличный электроизолятор.

При изготовлении поро- и пенопластов добавляют газообразователи – вещества, которые при нагреве разлагаются и выделяют большое количество газов, вспенивающих смолу.

Опишите свойства, область применения и способы получения резины.

Резина обладает высокими электроизоляционными свойствами, поэтому ее широко применяют для изоляции кабелей, проводов, магнето, защитных средств — перчаток, галош, ковриков. [3]

Состав резины. В состав резины входят каучук, регенерат, вулканизирующие вещества, ускорители вулканизации, наполнители, мягчители, противостарители, красители. Каучук натуральный и синтетический является основным сырьем для получения резиновых изделий. В настоящее время резиновые материалы преимущественно производятся из синтетического каучука, который добывается из этилового спирта, нефти, природного газа и других веществ.

Регенерат — пластичный материал, получаемый путем переработки старых резиновых изделий и отходов резинового производства. Применение регенерата уменьшает содержание каучука в резиновой смеси, снижает себестоимость резиновых изделий и несколько повышает их пластичность.

Основным вулканизирующим веществом является сера. Изменяя количество серы в составе резиновых смесей, можно получить резину, обладающую различными степенями эластичности. Процесс химического соединения каучука с серой при нагревании называется вулканизацией. При получении эластичных резин сера вводится в количестве 1—4% от массы каучука. Резина, содержащая 25—35% серы, представляет собой твердый материал, называемый эбонитом. Для сокращения продолжительности и температуры вулканизации вводятся в небольшом количестве (0,5—2,5%) ускорители (каптакс, окись свинца и т. д.).

Наполнители бывают активные, неактивные и специальные. К активным наполнителям (усилителям) относятся сажа, цинковые белила, каолин и другие вещества, повышающие механические свойства резины (прочность на разрыв и сопротивление истиранию). Сажа является основным наполнителем для получения прочной резины, обладающей высоким сопротивлением истиранию. К неактивным наполнителям относятся тальк, мел, инфузорная земля и др. Их вводят с целью увеличения объема и удешевления резины. К специальным наполнителям относятся каолин и асбест, придающие резине химическую стойкость, и диатомит, повышающий электроизоляционные свойства резины.

Мягчители (пластификаторы) придают резиновой смеси мягкость, пластичность и облегчают ее обработку.

Противостарители — это вещества, предохраняющие резину от старения.

Основные виды резин. Армированной называют резину, внутрь которой введены прокладки из металлической сетки или спирали с целью повышения прочности и гибкости, что особенно важно для таких изделий, как автомобильные шины, приводные ремни, ленты транспортеров, трубопроводы и т. д. При ее приготовлении в резиновую смесь закладывают металлическую сетку, покрытую слоем латуни и обмазанную клеем, и подвергают одновременному прессованию и вулканизации.

Пористые резины по характеру пор и способу получения разделяются на губчатые — с крупными открытыми порами, однородные ячеистые — с закрытыми порами и микропористые. Способ их получения основан на способности каучука абсорбировать газы и на диффузии тазов через каучук. Пористая резина применяется при изготовлении амортизаторов, сидений, оконных прокладок, протекторных слоев покрышек.

Твердая резина, или эбонит, имеет темно-коричневую или красную окраску, теплостойкость от 50 до 90°С, выдерживает высокое пробивное напряжение (25— 60 кВ/мин).

Эбонит применяется для изготовления конструкционных деталей, измерительных приборов и различной электроаппаратуры и поставляется для этих целей в виде пластин, прутков и трубок двух марок: А и Б. Кроме этого, выпускаются, эбонитовые аккумуляторные моноблоки, сепараторы (в виде гладких и ребристых пластин) и различные детали для щелочных аккумуляторов.

Мягкие резины — это подавляющее большинство резин с самой различной твердостью, применяемые в производстве изделий промышленной техники, изделий широкого потребления и изделий электроизоляционного назначения.

Резина изготовляется методом вулканизации каучука с добавлением смесей. Обычно 20-60% перерабатываемой массы составляет каучук. Другие компоненты резиновой смеси – наполнители, вулканизующие вещества, ускорители, пластификаторы, противостарители. В состав массы могут также добавляться красители, душистые вещества, модификаторы, антипирены и другие компоненты. Набор компонентов определяется требуемыми свойствами, условиями эксплуатации, технологией использования готового резинового изделия и экономическими расчетами. Таким способом создается высококачественная резина.

Опишите основные виды коррозии и разрушений от нее. Способы борьбы с коррозией.

Коррозия – разрушение поверхности сталей и сплавов под воздействием различных физико-химических факторов – наносит огромный ущерб деталям и металлоконструкциям. Ежегодно этот невидимый враг «съедает» около 13 млн. т металла. Для сравнения – металлургическая промышленность стран Евросоюза в прошлом, 2014 году произвела всего на 0,5 млн. тонн больше. И это только – прямые потери. А длительная эксплуатация стальных изделий без их эффективной защиты от коррозии вообще невозможна. [4]

Основной причиной интенсивного окисления поверхности металлов (что и является основной причиной коррозии) являются:

Повышенная влажность окружающей среды.

Наличие блуждающих токов.

Неблагоприятный состав атмосферы.

Соответственно этому различают химическую, трибохимическую и электрохимическую природу коррозии. Именно они в совокупности своего влияния и разрушают основную массу металла.

Методы борьбы с коррозией

Выбор подходящего способа защиты поверхности от образования ржавчины определяется условиями, в которых работает данная деталь или конструкция. Наиболее эффективны следующие методы:

Нанесение поверхностных атмосферостойких покрытий;

Поверхностная металлизация;

Легирование металла элементами, обладающими большей стойкостью к участию в окислительно-восстановительных реакциях;

Изменение химического состава окружающей среды.

Механические поверхностные покрытия

Поверхностная защита металла может быть выполнена его окрашиванием либо нанесением поверхностных плёнок, по своему составу нейтральных к воздействию кислорода. В быту, а также при обработке сравнительно больших площадей (главным образом, подземных трубопроводов) применяется окраска. Среди наиболее стойких красок – эмали и краски, содержащие алюминий. В первом случае эффект достигается перекрытием доступа кислороду к стальной поверхности, а во втором – нанесением алюминия на поверхность, который, являясь химически инертным металлом, предохраняет сталь от коррозионного разрушения.

Положительными особенностями данного способа защиты являются лёгкость его реализации и сравнительно небольшие финансовые затраты, поскольку процесс достаточно просто механизируется. Вместе с тем долговечность такого способа защиты невелика, поскольку, не обладая большой степенью сродства с основным металлом, такие покрытия через некоторое время начинают механически разрушаться.

Химические поверхностные покрытия

Коррозионная защита в данном случае происходит вследствие образования на поверхности обрабатываемого металла химической плёнки, состоящей из компонентов, стойких к воздействию кислорода, давлений, температур и влажности. Например, углеродистые стали обрабатывают фосфатированием. Процесс может выполняться как в холодном, так и в горячем состоянии, и заключается в формировании на поверхности металла слоя из фосфатных солей марганца и цинка. Аналогом фосфатированию выступает оксалатирование – процесс обработки металла солями щавелевой кислоты. Применением именно таких технологий повышают стойкость металлов от трибохимической коррозии.

Недостатком данных методов является трудоёмкость и сложность их применения, требующая наличия специального оборудования. Кроме того, конечная поверхность изменяет свой цвет, что не всегда приемлемо по эстетическим соображениям.

Легирование и металлизация

В отличие от предыдущих способов, здесь конечным результатом является образование слоя металла, химически инертного к воздействию кислорода. К числу таких металлов относятся те, которые на линии кислородной активности находятся возможно дальше от водорода. По мере возрастания эффективности этот ряд выглядит так: хром→медь→цинк→серебро→алюминий→платина. Различие в технологиях получения таких антикоррозионных слоёв состоит в способе их нанесения. При металлизации на поверхность направляется ионизированный дуговой поток мелкодисперсного напыляемого металла, а легирование реализуется в процессе выплавки металла, как следствие протекания металлургических реакций между основным металлом и вводимыми легирующими добавками.

Изменение состава окружающей среды

В некоторых случаях существенного снижения коррозии удаётся добиться изменением состава атмосферы, в которой работает защищаемая металлоконструкция. Это может быть вакуумирование (для сравнительно небольших объектов), или работа в среде инертных газов (аргон, неон, ксенон). Данный метод весьма эффективен, однако требует дополнительного оборудования - защитных камер, костюмов для обслуживающего персонала и т.д. Используется он главным образом, в научно-исследовательских лабораториях и опытных производствах, где специально поддерживается необходимый микроклимат.

Объясните процесс сварки металлов давлением. Кратко опишите основные виды сварки давлением.

Согласно ГОСТ 2601-84 под сваркой вообще понимается процесс образования контакта элементов на атомном уровне, образующегося при нагревании или пластической деформации отдельных частей свариваемых изделий. [5]

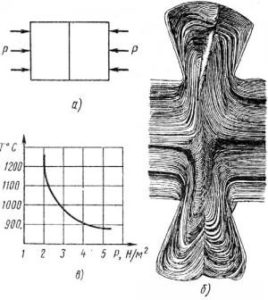

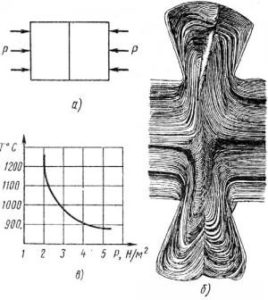

Принцип сварки давлением (рис.2) заключается в пластической деформации материала металла вдоль стыков свариваемых частей (отдельных участков трубопроводов, например). Такое механическое воздействие достигается за счёт значительных по величине статических, а в отдельных случаях и ударных нагрузок.

Для ускорения этого процесса сварка сопровождается местным нагревом, что способствует образованию более прочных связей между вступающими в непосредственный контакт частицами. Полоса материала с происходящими в её границах физическими процессами, называется зоной объединения.

В качестве источника тепла при сварке давлением под нагревом могут использоваться как специальные термические печи и электрический или индукционный ток, так и особые химические реакции или переменная электрическая дуга.

Известны следующие виды сварки давлением:

холодная;

с использованием эффекта трения;

ультразвуковая и кузнечная.

Контактную сварку (когда деталь разогревается электрическим током) также можно причислить к виду под давлением. Ее результат зависит во многом от усилия сжатия.

Рисунок 2 – Иллюстрация принципа сварки под давлением

Она получила наибольшее распространение при соединении труб и деталей конструкций в машиностроении. Активно развиваются такие виды сварки под давлением, как диффузионная и соединение взрывом.

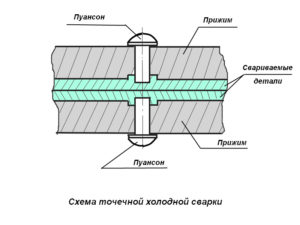

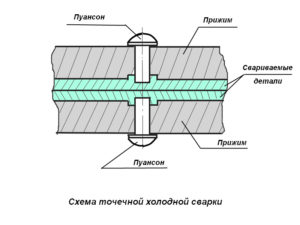

Холодная (рис.3)

Рисунок 3 – Холодная сварка под давлением

Под «холодной» сваркой давлением понимается техника соединения частей и заготовок без расплава торцов (только за счёт их механического сжатия со значительным усилием).

При давлениях, значительно превышающих предельные значения для структуры любого металла, на его стыках начинает проявляться эффект текучести. Особо легко достигается он при условии, когда при нормальной температуре материал сам по себе достаточно пластичен.

Под воздействием давления сжатия в месте соединения осуществляется диффузия одного материала в другой с одновременным выделением определённого количества тепла. По завершении сварочного процесса соединённые таким образом детали постепенно охлаждаются.

В итоге образуются натуральные швы достаточно высокого качества, свободные от каких-либо нежелательных внутренних напряжений и остаточных явлений, наблюдаемых из-за перегрева металла. Указанный вид сварки применяется при необходимости соединения деталей из трудно сплавляемых материалов, содержащих титан, никель, медь и их сплавы.

Область возможного применения этой методики ограничена необходимостью привлечения к процессу сваривания довольно дорогого и сложного специального оборудования. Ещё одним недостатком метода холодной сварки давлением является его сравнительно низкая производительная эффективность.

С применением эффекта трения

Этот вид соединения частей материала реализуется за счёт использования теплоты, выделяющейся при динамическом (трущемся) соприкосновении свариваемых поверхностей.

Для достижения результата обрабатываемые заготовки фиксируются в зажимах специального механизма, один из которых во время операции остаётся неподвижен. Второй зажим в это время совершает контролируемые оператором вращательные и поступательные колебания.

В процессе сварки обрабатываемые заготовки сначала сжимаются за счёт осевого давления, после чего в работу включается специальный вращательный механизм. При достижении предельной температуры трения (порядка 980-1300 градусов) вращение заготовок останавливается, а их сжатие продолжается.

К преимуществам этой разновидности сварки давлением можно отнести простоту и надёжность, а также высокую производительность технологического процесса. Следует добавить невысокую энергоемкость и возможность соединения изделий из разнородных материалов.

Для реализации способа с эффектом трения промышленностью выпускаются специальные механизмы, способные сваривать и пластмассовые заготовки.

Метод широко применяется для соединения с трудом поддающихся сварке разнородных металлов. Примером могут служить варианты соединения давлением стали с алюминием или же аустенитных материалов с перлитными.

Ультразвуковая и кузнечная

Сварка с помощью ультразвука – ещё один способ сочленения давлением разнородных по составу материалов, находящихся в твёрдом состоянии. Наибольшей эффективностью отличается использование этого метода при сварке современных полимеров, изготавливаемых в виде листовых изделий.

С его помощью прекрасно соединяются практически все наименования самых распространённых полимерных материалов. С его помощью также могут осуществляться соединения изделий из искусственных кож, а также природных натуральных тканей, содержащих в своём составе синтетические волокна.

Особым спросом пользуется ультразвуковой способ сварки при необходимости соединения разнородных по структуре и термочувствительных материалов.

Кузнечная сварка давлением по своей сути не отличается от печного варианта и предполагает механическое ударное воздействие на материал предварительно разогретых до пластичного состояния заготовок.

Задача. Выберите и обоснуйте марку сплава для изготовления шариков подшипника качения. Укажите химический состав сплава и назначьте упрочняющую термическую обработку шариков.

Шарикоподшипниковую сталь применяют главным образом для изготовления шариков, роликов и колец подшипников [6]. Но номенклатура марок стали данного вида достаточно широка. Это объясняется разнообразием требований к эксплуатационным свойствам подшипников со стороны традиционных, а также новых отраслей промышленности и сельского хозяйства.

Наиболее распространённые подшипниковые высокоуглеродистые стали можно классифицировать следующим образом:

стали для подшипников, работающих в обычных условиях (хромистая, хромистая с добавкой молибдена, хромомарганцевокремнистая, хромомарганцевая с добавкой молибдена);

стали для подшипников, работающих в агрессивных средах и при повышенной температуре (коррозионно-стойкая, теплостойкая).

К первым относятся стали марок ШХ15, ШХ15СГ, ШХ20СГ, ШХ4, ШХ6, ШХ9 и т.д.[3] В результате проведенной в 60 г. унификации две последние марки были заменены сталью ШХ15. Названия аналогичных марок в других странах - 52100, 100C6, SKF-24, SUJ2 и т.д.

Ко вторым относят стали марок 95Х18-Ш (где буква "Ш" указывает на то, что сталь выплавлена методом электрошлакового переплава, а вакуумно-дуговой переплав стали электрошлакового переплава обозначается "ШД"), 11Х18М-ШД, ЭИ760, ЭИ347 (8Х4В9Ф2), 8Х4М4ВФ1-Ш, 8DCV40, M50, Z80WDCV6, 80MoCrV4216 и др.

Кроме перечисленных, широко применяют низкоуглеродистые цементируемые стали и ограниченно - сплавы с особыми физическими свойствами.

Выбор стали для конкретного подшипника диктуется его размерами и условиями эксплуатации.

Высокое содержание углерода в шарикоподшипниковых сталях обуславливает их высокую прочность после термической обработки и стойкость против истирания поверхностная твёрдость определяется концентрацией углерода в мартенсите, поэтому она одинакова для всех шарикоподшипниковых сталей.

Таблица 1 - Химический состав некоторых марок шарикоподшипниковой стали

страна

|

марка стали

|

C

|

Si

|

Mn

|

Cr

|

P*

|

S*

|

Ni*

|

Cu

|

Mo

|

обычная хромистая сталь (в т.ч. с молибденом)

|

РФ

|

ШХ15

|

0,95-1,05

|

0,17...0,37

|

0,20...0,40

|

1,30...1,65

|

0,027

|

0,020

|

0,30

|

0,25

|

-

|

РФ

|

ШХ4

|

0,95-1,05

|

0,15...0,30

|

0,15...0,30

|

0,35...0,50

|

0,027

|

0,020

|

0,30

|

0,25

|

-

|

Швеция

|

SKF-24

|

1,0

|

0,30

|

0,30

|

1,8

|

0,025

|

0,020

|

-

|

-

|

≤0,20

|

США

|

52100

|

0,98...1,1

|

0,15...0,30

|

0,25-0,45

|

1,3...1,6

|

0,025

|

0,025

|

0,25

|

0,35

|

≤0,10

|

Германия

|

100Cr6

|

0,90...1,05

|

≤0,35

|

≤0,40

|

1,4...1,65

|

0,030

|

0,025

|

-

|

-

|

-

|

Япония

|

SUJ2

|

0,95...1,1

|

0,15-0,35

|

≤0,50

|

1,3...1,6

|

0,025

|

0,025

|

0,25

|

0,25

|

-

|

хромомарганцевокремнистая и хромомарганцевая с Mo

|

РФ

|

ШХ15СГ

|

0,95...1,05

|

0,40...0,65

|

0,9-1,2

|

1,3...1,65

|

0,027

|

0,020

|

0,30

|

0,25

|

-

|

РФ

|

ШХ20СГ

|

0,90...1,0

|

0,55...0,85

|

1,4-1,7

|

1,4...1,7

|

0,027

|

0,020

|

0,30

|

0,25

|

-

|

США

|

52100Grade2

|

0,85...1,0

|

0,50...0,80

|

1,4-1,7

|

1,4...1,8

|

0,025

|

0,025

|

0,25

|

0,35

|

≤0,06

|

Швеция

|

SKF-27

|

1,0

|

0,50

|

0,80

|

1,95

|

0,025

|

0,020

|

-

|

-

|

0,45

|

Германия

|

100CrMn6

|

0,9-1,05

|

≤0,70

|

≤1,20

|

1,40...1,65

|

0,030

|

0,025

|

-

|

-

|

0,10...0,25

|

Япония

|

SUJ5

|

0,95...1,1

|

0,40...0,70

|

0,90...1,15

|

0,9...1,2

|

0,025

|

0,025

|

0,25

|

0,25

|

0,10...0,25

|

коррозионностойкая

|

РФ

|

95Х18-Ш

|

0,9...1,0

|

0,8

|

≤0,70

|

17,0...19,0

|

0,030

|

0,025

|

0,30

|

0,25

|

-

|

РФ

|

11Х18М-ШД

|

1,10...1,2

|

0,53...0,93

|

0,50...1,0

|

16,5...18,0

|

0,025

|

0,015

|

0,30

|

0,3

|

0,50...0,80

|

США

|

440С

|

0,95...1,2

|

≤1,00

|

≤1,0

|

16,0...18,0

|

0,030

|

0,030

|

-

|

0,25

|

≤0,75

|

Франция

|

100CD17

|

0,95…1,1

|

≤1,00

|

≤1,0

|

16,0…18,0

|

0,030

|

0,025

|

-

|

-

|

0,40…0,60

|

Германия

|

X90CrMoV18

|

0,85…0,95

|

≤1,00

|

≤1,0

|

17,0…19,0

|

0,045

|

0,030

|

-

|

-

|

1,00…1,30

|

Япония

|

SUS57B

|

0,95...1,2

|

≤1,00

|

≤1,0

|

16,0...18,0

|

-

|

-

|

-

|

-

|

≤0,75

|

В связи с внедрением прогрессивной технологии термической обработки деталей подшипников качения - поверхностной закалки при глубинном индукционном нагреве - разработана сталь ШХ4 с регламентированной прокаливаемостью.

Вывод: выбираем сталь марки ШХ4, с упрочняющей обработкой - поверхностной закалкой при глубинном индукционном нагреве.

Список используемых источников

Диаграмма состояния сплавов железо-углерод. [сайт]. – URL:https://ru.wikipedia.org/wiki (дата обращения 10.03.2022)

Классификация железоуглеродистых сплавов. [сайт]. - URL: https://heattreatment.ru/klassifikaciya-zhelezouglerodistyh-splavov (дата обращения 10.03.2022)

ЧТО ТАКОЕ РЕЗИНА: ИЗ ЧЕГО ДЕЛАЮТ, СФЕРЫ ПРИМЕНЕНИЯ. [сайт]. – URL:https://zavodzvezda.ru/news/chto-takoe-rezina/ (дата обращения 10.03.2022)

Коррозия металлов. [сайт]. – URL: https://blastingservice.ru/services/udalenie-kraski/korroziya-metallov/ (дата обращения 10.03.2022)

Разновидности сварки давлением. [сайт]. – URL: https://svaring.com/welding/vidy/svarka-davleniem (дата обращения 10.03.2022)

Шарикоподшипниковая сталь. [сайт]. – URL: http://steelcast.ru/ball_bearing_steel (дата обращения 10.03.2022)

|

Скачать 171.95 Kb.

Скачать 171.95 Kb.