курсач. Изучение и разработка технологии изготовления вертикального стального резервуара рвс400

Скачать 472.86 Kb. Скачать 472.86 Kb.

|

|

Государственное автономное образовательное учреждение среднего профессионального образования Республики Карелия «Индустриальный колледж» полное название образовательного учреждения ДОПУСКАЮ К ЗАЩИТЕ _____________________ (подпись, Ф.И.О. должностного лица) «___»_________ 201__ г. КУРСОВАЯ РАБОТА

Содержание. Содержание.Введение………………………………………………………………………………………………………………………………….………....2 Анализ конструкции и её описание……………………………………………………………………………………………….……4 Материалы для выполнения данной конструкции…………………………………………………………………………..5 Разбивка конструкции на её конструктивные единицы……………………………………………………………..…...8 Выбор способа сварки и расчет режимов для данной конструкции………………………………………………11 Общие указания по сборке данной конструкции…………………………………………………………………………….13 Последовательность сварных узлов……………………………………………………………………………………………..…13 Контроль качества сварной конструкции…………………………………………………………………………………..……20 Список использованных ресурсов……………………………………………………………………………………………………24  Введение. Введение. Резервуар происходит от слова «резерв». Представляет собой герметично закрываемый или открытый искуственно созданный сосуд, наполняемый жидким или газообразным веществом. Резервуар несёт накопительную функцию в системе, которой используются. В нефтяной промышленности, в частности, применяются стальные резервуары Шухова. Для контроля содержимого резервуара используются пробоотборники. По типу расположения резервуары принято делить на надземные и подземные, вертикальные и горизонтальные. Резервуар Шухова — цилиндрическое хранилище из листов стали для нефти, нефтепродуктов и других жидкостей высотой и диаметром более трёх метров, с тонким днищем на песчаной подушке и ступенчатой толщиной стенок, отличающееся минимальными затратами стали при заданном объёме. Первое в мире цилиндрическое нефтехранилище из склёпанных листов стали было построено В. Г. Шуховым на Балахнинских нефтепромыслах под Баку в 1878 году по заказу нефтяной компании братьев Нобель во время начала строительства первого российского нефтепровода. До этого нефть хранилась на российских промыслах в прудах под открытым небом, а в США — в прямоугольных нефтехранилищах. В 1883 году В. Г. Шухов опубликовал работу «Механические сооружения нефтяной промышленности» в которой приведены основные принципы расчета и строительства цилиндрических стальных резервуаров на песчаных подушках. В этой работе Шухов доказал, что оптимальной формой резервуара, исходя из экономии стали, является цилиндр, основание которого скреплено с круглым тонкостенным стальным плоским днищем, лежащем на «песчаной подушке», и покрыто сверху конической или плоской крышей. «Стены резервуара образуются рядом колец, склепанных из листового железа; нижнее кольцо соединяется с днищем с помощью угольника. Верхнее кольцо оканчивается также угольником, который служит опорой для стропил крыши». Шухов исследовал картину распределения напряжений в стенках резервуара, использовав дифференциальные уравнения четвертой степени. Резервуары Шухова отличаются простотой и экономичностью конструкций и монтажа. Шухов стандартизировал основные типоразмеры резервуаров, благодаря чему в России по его чертежам только до 1917 года было построено более 20 тысяч резервуаров-нефтехранилищ. Современные цилиндрические резервуары-нефтехранилища и сейчас строятся по основным принципам, разработанным В. Г. Шуховым. Классификация и назначение резервуаров. Резервуары низкого давления служат для хранения воды, нефти и нефтепродуктов. В зависимости от положения в пространстве цилиндрические резервуары делятся на вертикальные и горизонтальные.  Вертикальные цилиндрические резервуары имеют днище, стенку, крышу, эксплуатационное оборудование. В них хранятся нефтепродукты при малой их оборачиваемости (10 - 12 раз в год). При большей оборачиваемости нефтепродуктов применяются резервуары с плавающей крышей и понтоном. Вертикальные резервуары применяют для хранения легковоспламеняющихся жидкостей (например, бензина) при объемах до 20000 м3; для хранения горючих жидкостей - до 50000 м3. Вертикальные цилиндрические резервуары имеют днище, стенку, крышу, эксплуатационное оборудование. В них хранятся нефтепродукты при малой их оборачиваемости (10 - 12 раз в год). При большей оборачиваемости нефтепродуктов применяются резервуары с плавающей крышей и понтоном. Вертикальные резервуары применяют для хранения легковоспламеняющихся жидкостей (например, бензина) при объемах до 20000 м3; для хранения горючих жидкостей - до 50000 м3.Объем вертикальных резервуаров колеблется от 100 до 50000 м3 и более и регламентируется нормальным рядом: 100, 200, 300, 400, 500, 700, 1000, 2000, 3000, 5000, 10000, 20000, 30000, и 50000 м3. Все резервуары нормального ряда (исключая в некоторых случаях резервуары объемом 50000 м3) строят индустриальным методом из рулонных заготовок. Резервуары объемом 50000 м3 сооружают как из рулонных заготовок, так и полистовым способом. В зависимости от объема и места расположения вертикальные резервуары подразделяются на три класса: 1 - особо опасные резервуары: объемами 10000 м3 и более, а также резервуары объемом 50000 м3 и более, расположенные непосредственно по берега рек, крупных водоемов и в черте городской застройки; 2 - резервуары повышенной опасности: объемами от 5000 до 10000 м3; 3 - опасные резервуары: объемами от 100 до 5000 м3. Горизонтальные цилиндрические резервуары предназначены для хранения нефтепродуктов под избыточным давлением до 70 кПа. Резервуары имеют простую форму, транспортабельны по железной дороге, что ограничивает их диаметр до 3,25 м. В отдельных случаях диаметр резервуара может доходить до 4,0 м. Наибольшее распространение получили резервуары для нефтепродуктов объемом 5, 10, 25, 50, 75, и 100 м3. Горизонтальные резервуары могут быть как наземного, так и подземного расположения. Анализ конструкции и её описание. Стальные резервуары служат для хранения нефти и нефтепродуктов (бензина, дизельного топлива, керосина, мазута), технических спиртов, аммиачной воды, сахарных сиропов сжиженных газов и других жидкостей, в том числе и как противопожарные и топливные резервуары. Резервуар вертикальный стальной объемом 400 м³ может быть в двух исполнениях: без понтона (РВС-400) и с понтоном (РВСП-400). По степени опасности резервуар относиться к классу III - опасный резервуар. Технические решения, принятые в проекте, соответствуют требованиям экологических, санитарно-гигиенических, противопожарных и других норм, действующих на территории Российской Федерации и обеспечивают безопасную для жизни и здоровья людей эксплуатацию объекта при соблюдениит предусмотренных рабочими чертежами мероприятий. Общий вид резервуара вертикального стального РВС-400:   Показатели резервуара Показатели резервуара

Массы конструкций резервуара в таблице даны с учётом наплавленного металла.    Материалы для выполнения данной конструкции. Требования к листовому и фасонному прокату: Предельные отклонения по ширине листа - 15 мм; По точности изготовления листовая сталь должна быть: - по толщине ВТ - высокая; - по ширине БШ- нормальная; - по плоскостности ПВ - высокая; - с симметричным полем допуска по толщине. Серповидность листов должна быть СП - пониженной и набазе 1 м не должна превышать 2 мм. Требования к листовому и фасонному прокату принимают по соответствующим ГОСТам на прокат и в соответствии с требованиями ПБ 03-605-03. Требования к стали по ударной вязкости: Для стали Ст3сп5-св обязательные испытания проводить в соответствии с требованиями ГОСТ 14637-89*, ГОСТ 535-88*. Для металлопроката стенки, обечаек люков и патрубков в стенке, фланцев к ним, проводить дополнительные испытания на образцах с острым надрезом типа 11, 12 и 13 по ГОСТ 9454-78 при температуре испытаний по рис. 2.1 ПБ 03-605-03 и в соответствии с п.2.6 ПБ 03-605-03. Ударная вязкость KCV должна быть не ниже 30 Дж/см2. Условия приёмки. Листовую сталь для основных элементов конструкций поставляют металлургические предприятия партиями. Партию составляют листы одной марки стали, одной плавки -  ковша, одной толщины, изготовленные по одной технологии, включая режимы термической обработки и прокатки. ковша, одной толщины, изготовленные по одной технологии, включая режимы термической обработки и прокатки.Масса партии проката поставляемая по ГОСТ 14637-89* не должна превышать 120 т. В заказе на изготовление проката для основных элементов конструкций указывают требования по ограничению углеродного эквивалента (Сэкв.<0,43%). Материал стенки - сталь СтЗсп5-св по ГОСТ 14637-89* Требования к листовому прокату, обработке металлопроката и отклонениям при монтаже и контролю сварных швов указаны на листах общих данных. Спецификация элементов резервуара.

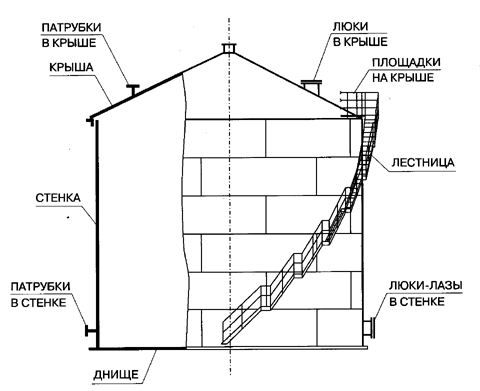

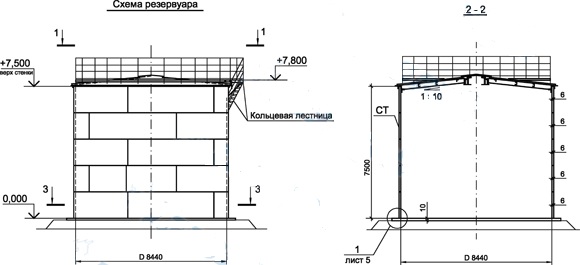

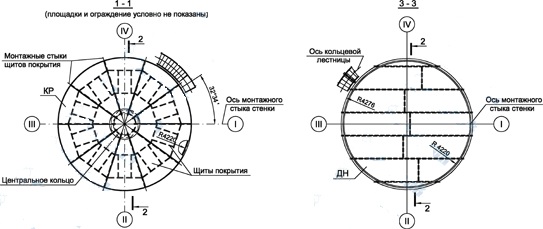

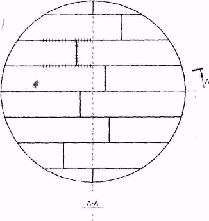

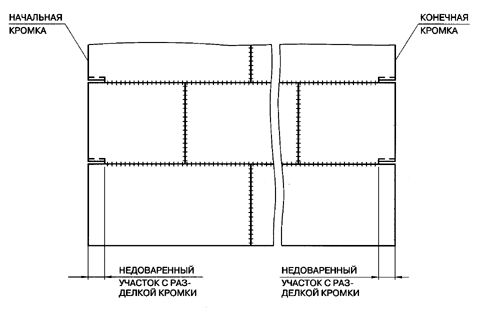

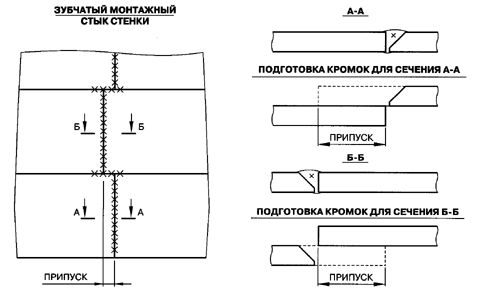

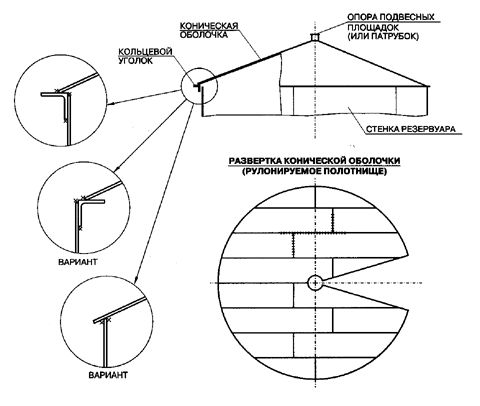

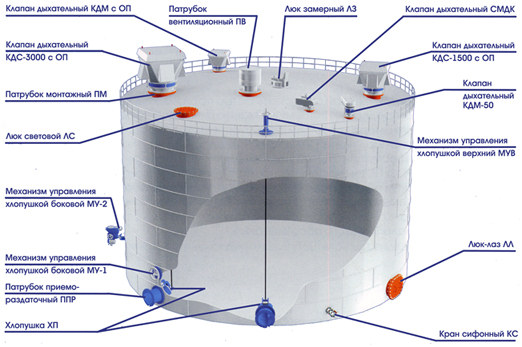

Разбивка конструкции на её единицы. Разбивка конструкции на её единицы.Резервуар объемом 400 м³ состоит из следующих конструктивных элементов: - плоского днища, - цилиндрической стенки, - стационарной крыши, - лестницы и площадки, - технологического оборудования К  онструкция днища резервуара РВС-400 онструкция днища резервуара РВС-400Днище резервуаров РВС-400 плоское без окраек из углеродистой стали марки ВСт3пс5. Днище изготавливается методом рулонирования на специализированных заводах резервуарных металлоконструкций. Для улучшения геометрической формы, уменьшения хлопунов, возникающих при прокатке листа и увеличивающихся от сварочных деформаций, толщина днища принимается 5 мм. Конструкция стенки резервуара РВС-400  Стенка резервуара РВС-400 представляет собой замкнутую цилиндрическую оболочку диаметром D и выстотой Н. Стенку резервуара изготавливают методом рулонирования. Полотнище стенки прямоугольной формы (с прямолинейными кромками) сварено из отдельных листов размерами 1,5 м х 6,0 м.   Вертикальные заводские стыки листов выполнены с разбежкой. Продольные швы в зоне начальной и конечной кромок имеют недоваренные участки для сварки зубчатого монтажного стыка. В зависимости от объема резервуара изменяется высота стенки и радиус ее цилиндрической формы. Стенку по высоте разделяют на отдельные пояса, ширина которых равна ширине листов и составляет 1,5 м. Нумерация поясов начинается от днища. Конструкция крыши резервуара РВС-400   Стационарные покрытия резервуаров объемом 400 м³ изготавливаются в заводских условиях в виде рулонируемых полотнищ. Стационарные покрытия резервуаров объемом 400 м³ изготавливаются в заводских условиях в виде рулонируемых полотнищ.Коническая крыша резервуаров имеет форму гладкой конической оболочки с углом конусности от 15º до 30º. Полотнище конической оболочки изготавливается, как и днище, из отдельных листов в заводских условиях и представляет собой круглую пластину с вырезом в виде сектора. Секторный вырез в полотнище необходим для формообразования конической формы крыши из плоской заготовки путем стягивания кромок выреза. Технологическое оборудование.   Выбор способа сварки и расчет режимов для данной конструкции. Выбор способа сварки и расчет режимов для данной конструкции.Соединение листов днища производится полуавтоматической сваркой по ГОСТ14771-76 в среде углекислого газа сварочной проволокой марки Св-08Г2С по ГОСТ 2246-70. Материалы для сварки должны соответствовать маркам свариваемых сталей и обеспечивать равнопрочность стыкового сварного шва основному металлу. Листы днища сварить встык на остающейся подкладке. Для контроля геометрических размеров в центре днища приварить шайбу с накерненным центром. Шайба остаётся на всё время эксплуатации резервуара. Стыковые швы листов выводить наружу на подкладку, имеющую припуск по длине 50 мм. После сварки подкладку обрезать по месту. Стыковые швы листов зачистить заподлицо в местах опирания стенки резервуара. Горизонтальные и вертикальные стыки листов стенки и сварные швы соединения стенки с окрайками днища производить полуавтоматической сваркой в среде углекислого газа по ГОСТ 14771-76 сварочной проволокой марки Св-08Г2С по ГОСТ 2246-70. Автоматическая и полуавтоматическая сварка стальных конструкций должна производиться с применением материалов, соответствующих марке свариваемых сталей и обеспечивающих механические свойства металла шва встык не ниже механических свойств свариваемого металла. Сварочные материалы применяют в соответствии с требованиями СНиП 11-23-81 "Строительные конструкции" и проектом производства работ (ППР) на монтаж резервуара. Конструкция и размеры сварных соединений должны соответствовать требованиям ГОСТ 14771-76, 8713-79, 5264-80, 16037-80. Изготовление металлоконструкций резервуара производить в соответствии с требованиями ПБ 03-605-03 "Правила устройства вертикальных цилиндрических резервуаров для нефти и нефтепродуктов". Конструкции резервуара должны изготавливатьсяна специализированном заводе металлоконструкций, имеющем необходимое оборудование для выпуска резервуаров. Транспортировка листов стенки на место должна производиться в приспособлениях, исключающих нарушение их геометрической формы. Кромки листов стенкидолжны быть механически обработаны с допусками на номинальные размеры, не превышающими указанных в таблице 4.1 ПБ 03-605-03.  Монтаж металлоконструкций резервуара производить в соответствии с требованиями ПБ 03-605-03 "Правила устройства вертикальных цилиндрических резервуаров для нефти и нефтепродуктов". Монтаж металлоконструкций резервуара производить в соответствии с требованиями ПБ 03-605-03 "Правила устройства вертикальных цилиндрических резервуаров для нефти и нефтепродуктов".Монтаж резервуара должен производиться в соответствии с проектом производства работ, с учётом требований СНиП 12-03-2001 "Безопасность труда в строительстве". Предельно допустимые отклонения размеров и формы смонтированного резервуара не должны превышать указанные значения в таблице 5.2 ПБ 03-605-03. Предельно допустимые отклонения расположения люков и патрубков в стенке смонтированного резервуара не должны превышать указанные значения в таблице 5.3 ПБ 03-605-03. При приварке конструктивных элементов к стенке резервуара должны выполняться требования по допускаемым расстояниям между сварными швами: - при привязке патрубков и люков расстояние между вертикальными швами 1-го пояса стенки и швами приварки усиливающих листов патрубков оборудования и люков должно быть не менее 250 мм, а расстояние между горизонтальными - не менее 100 мм; - постоянные конструктивные элементы должны располагаться не ближе 5-ти номинальных толщин стенки от оси горизонтальных швов стенки и днища резервуара, и не ближе 10-ти номинальных толщин стенки от оси вертикальных швов стенки, а также от края любого другого постоянного конструктивного элемента на стенке; - временные конструктивные элементы должны привариваться на расстоянии более 50 мм от сварных швов стенки. Временные конструктивные элементы должны быть удалены до гидравлических испытаний, а возникающие при этом повреждения или неровности поверхности должны быть устранены зачисткой абразивным инструментом. Зачистка поверхности допускается на глубину, не выводящую толщину проката за пределы минусовых допусков. В соответствии с требованиями РД-08-95-95 в процессе эксплуатации необходимо проводить частичные и комплексные (полные) обследования резервуара. По результатам обследований должны проводиться необходимые мероприятия по обеспечению безаварийной эксплуатации, в результате которых может быть продлён срок службы резервуара.  Общие указания по сборке. Общие указания по сборке.Разворачивание рулона стенки производить по часовой стрелке. Люки-лазы, световые люки и патрубки на схеме условно не показаны. Отверстия под люки и патрубки вырезать по месту. Массы конструкций резервуара в таблице даны с учётом наплавленного металла. Стенка и днище резервуара запроектированы полистовой сборки и транспортируются к месту строительства отдельными элементами. При изготовлении полотнищ соединение листов выполняется встык двухсторонней автоматической сваркой под слоем флюса. Крыша резервуара щитовая коническая с уклоном i=1:10. Крыша собирается на монтаже из 10 щитов и опирается на центральное кольцо и по периметру на стенку резервуара. Для обслуживания оборудования, расположенного на крыше и стенке, резервуар снабжен площадками и ограждением. Лестница на резервуар - многомаршевая, кольцевая При проектировании резервуара использовались следующие нормативные документы: - СНиП 2.01.07-85 "Нагрузки и воздействия"; - СНиП 2.09.03-85 "Сооружения промышленных предприятий"; - СНиП II-23-81 "Стальные конструкци" - СНиП 23-01-99 "Строительная климатология" - СНиП 3.03.01-87 "Несущие и ограждающие конструкции" - ПБ 03-605-03 "Правила устройства вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов". Последовательность монтажных работ: Правильная организация работ и последовательность операций по сборке и сварке резервуаров вследствие их больших размеров и большой длины сварных швов имеет исключительно большое значение. Правильный монтаж резервуаров позволяет свести до минимума остаточные напряжения, вызываемые усадкой сварных швов, и предотвратить коробление листов конструкции.  Схема 1: Последовательность монтажа РВС: Схема 1: Последовательность монтажа РВС: |