курсач. Изучение и разработка технологии изготовления вертикального стального резервуара рвс400

Скачать 472.86 Kb. Скачать 472.86 Kb.

|

|

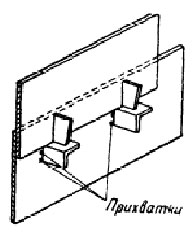

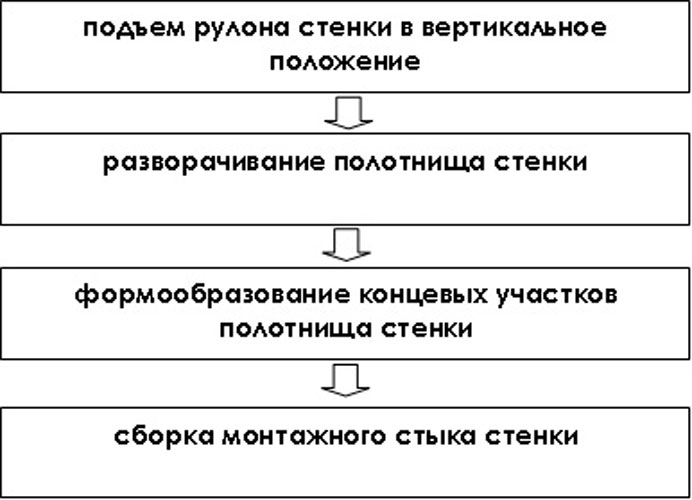

Монтаж днища резервуара: Монтаж рулонированных днищ Днища резервуаров объемом до 2000 м3, имеющие диаметр до 12 м, как правило, полностью сваривают на заводе-изготовителе и сворачивают в рулон, который перекатывают на основание так, чтобы середина рулона располагалась по оси основания. Днища резервуаров большего объема, диаметр которых превышает 12 м, по этой причине не могут быть погружены целиком на платформу длиной 13,66 м, выполняют из нескольких частей, укладываемых одна на другую при сворачивании в рулон. Рулон с днищем, состоящий из двух частей, располагают на основании так, чтобы первая половина днища, составляющая внешнюю оболочку рулона, заняла после разворачивания проектное положение. При этом вторая половина днища окажется на первой. Планки, скрепляющие рулон, перерезают кислородом и, ослабляя петлю каната, позволяют рулону разворачиваться. Если самопроизвольного (под действием упругих сил) разворачивания рулона полностью не произошло, дальнейший разворот производят трактором или лебедкой. Когда рулон будет полностью развернут, к середине круговой кромки верхнего полуднища приваривают скобу, к которой закрепляют конец каната для перемещения второй половины днища трактором или лебедкой в проектное положение. Далее собирают под сварку стык двух половин днища, выполняемый всегда внахлестку. Его закрепление производят прихватками от центра днища к краям с предварительным плотным прижатием обоих полотнищ друг к другу. Если днище монтируют из трех полотнищ, последовательно свернутых в рулон, то после разворачивания в проектное положение первого полотнища рулон с двумя оставшимися вновь грузят на сани и трактором перемешают так, чтобы можно было развернуть в  проектное положение второе полотнище. Затем последний рулон снова грузят на сани и перевозят на другую сторону основания для разворачивания третьего полотнища. проектное положение второе полотнище. Затем последний рулон снова грузят на сани и перевозят на другую сторону основания для разворачивания третьего полотнища. Рисунками 7-13 проиллюстрирована последовательность монтажа рулонированного днища резервуара объемом 400 м³. Монтаж днищ полистовым способом При поступлении днища от завода-изготовителя в полистовом виде его монтаж производится описанным ниже способом. На заранее подготовленном и принятом по акту фундаменте параллельными рядами складывают клетки (Рис. 14) из бревен прямоугольного или полукруглого сечения длиной около 1 м с поперечным сечением 0,1x0,1 м. Верхний ряд клеток желательно делать из бревен длиной 1,2-1,3 м. Высота клеток 0,8м, чтобы можно было подваривать поточные швы и осмаливать дно. Расстояние между осями клеток в каждом ряду принимается не более 3 м, а расстояние между осями рядов клеток - равным двойной ширине листов минус двойная ширина закроя швов дна. По клеткам укладывают доски, на которых и собирают днище. Два элемента днища резервуара - сегментное кольцо с приваренным к нему первым поясом и центральную часть - собирают и сваривают самостоятельно; сварной шов, соединяющий их в одно целое, - так называемый «температурный» шов - заваривают только после полного окончания монтажа каждого из этих элементов в отдельности. Сборка центральной части днища начинается с полосы, проходящей через центр основания резервуара. Далее собирают от центра днища к периферии все нижние полосы днища. Стыковые швы полос прихватывают в шести-семи местах; крайние прихватки располагают на расстоянии 50 мм от краев и выполняют заподлицо. Стыковые швы сваривают после сборки всей полосы, причем концы швов длиной по 50 мм заваривают заподлицо, чтобы обеспечить в дальнейшем плотное прилегание верхних полос к нижним. После сварки нижних полос таким же образом собирают и сваривают верхние полосы, причем перекрой полос должен составлять не менее 30 мм. Сборка центральной части днища начинается с центральных полос. Полосы собираются в нахлестку на прихватках. Прихватки ставят одновременно снизу и сверху по обеим сторонам закроя через каждые 250 — 300 мм в направлении от середины полос к концам. Для подгонки полос центральной части днища при стыковании его с сегментным кольцом окрайки концы крайних листов на длине 750 — 800 мм оставляют не прихваченными. Сварку полос швом внахлестку производят от середины полос по направлению к концам обратноступенчатым швом при длине ступени 200 — 250 мм. Сначала провариваются все верхние нахлесточные швы, а затем нижние, потолочные. После этого подваривают стыковые швы полос потолочным швом. Сегментные листы окрайки собирают на 10—12 подставках, устанавливаемых по периферии основания. Сегментное кольцо собирают таким образом, чтобы два стыковых  шва его лежали на оси центральной полосы, а зазоры между элементами кольца не превышали 3—4 мм. После тщательной выверки горизонтальности сегментного кольца по уровню прихватывают стыки по концам швов; внутреннюю часть оставляют не прихваченной, чтобы при короблении в дальнейшем процессе сварки сегментное кольцо можно было легко привести в строго горизонтальное положение. шва его лежали на оси центральной полосы, а зазоры между элементами кольца не превышали 3—4 мм. После тщательной выверки горизонтальности сегментного кольца по уровню прихватывают стыки по концам швов; внутреннюю часть оставляют не прихваченной, чтобы при короблении в дальнейшем процессе сварки сегментное кольцо можно было легко привести в строго горизонтальное положение.Перед сборкой нижнего угольника проваривают участки стыковых швов сегментов, на которые накладывают угольник. Сварку ведут в два слоя с зачисткой от шлака и подваркой потолочных швов; усиление швов срубают зубилом заподлицо с плоскостью листов сегментного кольца. После нанесения на сегментное кольцо двух окружностей (рисок), соответствующих внешнему и внутреннему диаметрам уторного угольника, устанавливают и прихватывают первую секцию угольника. Прихватка производится по наружной окружности от середины угольника к концам через каждые 500— 600 мм участками длиной по 30 — 40 мм. Концы секции угольника для удобства подгонки остальных частей на длине 600 — 700 мм оставляют не прихваченными. Другие секции угольника собирают по обе стороны от первой. Секции устанавливают с зазором 3 мм, после чего их сваривают встык. Затем подгоняют присоединенные секции по рискам с прихваткой к сегментному кольцу от стыков к свободным концам. Замыкающую секцию длиной не менее 1 м подгоняют и обрезают «по месту». Вертикальная полка угольника должна быть строго перпендикулярна к сегментному кольцу. Первый лист первого пояса устанавливают на сегментное кольцо строго вертикально после вырубки кромок в нижних углах на высоту полки уголка и на глубину 1 мм для приварки в дальнейшем стыкового шва к вертикальной полке угольника. Первый лист прихватывают одновременно и к сегментному кольцу и к угольнику в шахматном порядке от середины листа к концам через каждые 400—600 мм участками по 40-50 мм Для удобства подгонки других листов концы первого листа на длине 600-700 мм оставляют не прихваченными. Остальные листы первого пояса устанавливают по обе стороны от первого листа с зазором между листами 2-3 мм и совмещением кромок. Прихватку этих листов начинают со стыка с первым листом; прихватки ставят в 4-6 местах длиной по 60-75 мм. Затем производят прихватку по нижней кромке листов от прихваченных стыков к свободным концам. Замыкающий первый пояс лист подгоняют и обрезают «по месту». Сварку собранного таким образом днища и первого пояса резервуара производят в следующем порядке: Все стыки первого пояса приваривают на высоту 200-300 мм от сегментного кольца и на 50 мм от края в верхней части заподлицо с плоскостью листов для плотного прилегания листов второго пояса при последующей сборке. Сваривают все кольцевые швы: первый пояс приваривают двойным швом к сегментному кольцу; после этого одинарным швом приваривают уторный угольник - сначала к сегментному кольцу, а затем к первому поясу резервуара.  Проверяют и, если это необходимо, подрезают стыки элементов сегментного кольца для устранения волнистости и установки 3-4 мм зазоров, после чего стыки свариваются с подваркой потолочных швов и усилением с потолочной стороны накладками из листовой стали толщиной 8-10 мм. Одновременно усиливают стыки уторного угольника наваркой коротышей из угловой стали. Проверяют и, если это необходимо, подрезают стыки элементов сегментного кольца для устранения волнистости и установки 3-4 мм зазоров, после чего стыки свариваются с подваркой потолочных швов и усилением с потолочной стороны накладками из листовой стали толщиной 8-10 мм. Одновременно усиливают стыки уторного угольника наваркой коротышей из угловой стали.Перед сваркой центральной части днища с сегментной окрайкой стыковые кромки нижних полос размечают, обрезают с зазором 2-3 мм и после прихватки проваривают с подваркой с потолочной стороны. Далее размечают и обрезают концы верхних полос с нахлестом не менее 30 мм, прихватывают их сначала по длинным параллельным кромкам ранее не прихваченных полос, а затем к сегментному кольцу. Сварку ведут в том же порядке, что и прихватку. Сварочные работы в местах пересечения швов можно поручать только высококвалифицированным сварщикам. Сборка и сварка стенки резервуара РВС: Монтаж рулонированной стенки Монтаж стенки, поступившей на стройплощадку в виде рулона, производится в 4 этапа:  При наличии на площадке стрелового крана необходимой грузоподъемности (гусеничного или на пневмоходу) рулон стенки разгружают на днище этим краном. В случае отсутствия крана рулон трактором или лебедкой перекатывают на днище по брусьям (из шпал или бревен), скреп ленным строительными скобами. Совместное движение рулона и поддона при разворачивании обеспечивают уголки — ограничители, которые приваривают к поддону по окружности с таким расчетом, чтобы после подъема рулона эти уголки оказались внутри него. Подъем рулона из горизонтального положения в вертикальное производят методом поворота при помощи аналогично подъему башен. Специальный шарнир, привариваемый к днищу и закрепляемый к рулону стяжным хомутом, обеспечивает поворот рулона и предохраняет его нижнюю кромку от повреждения. Во избежание удара рулона по днищу после  прохождения мертвой точки (положение, при котором центр тяжести рулона и ось опорного шарнира совпадают по вертикали) к верхней кромке рулона крепят тормозную оттяжку из каната, другой конец которой закрепляют на барабане лебедки или за трактор. По достижении рулоном положения, близкого к мертвой точке, оттяжку натягивают. После прохождения критической точки рулон опускают на поддон тормозной оттяжкой. Возможен подъем рулона краном. Целостность днища при работе крана сохраняют за счет устройства настила из шпал. Однако при массе рулона 30 т и высоте 12 м требуются краны большой грузоподъемности, которые не всегда могут быть на площадке. прохождения мертвой точки (положение, при котором центр тяжести рулона и ось опорного шарнира совпадают по вертикали) к верхней кромке рулона крепят тормозную оттяжку из каната, другой конец которой закрепляют на барабане лебедки или за трактор. По достижении рулоном положения, близкого к мертвой точке, оттяжку натягивают. После прохождения критической точки рулон опускают на поддон тормозной оттяжкой. Возможен подъем рулона краном. Целостность днища при работе крана сохраняют за счет устройства настила из шпал. Однако при массе рулона 30 т и высоте 12 м требуются краны большой грузоподъемности, которые не всегда могут быть на площадке.При строповке рулона снизу грузоподъемность крана все время больше усилия, приходящегося на крюк, что является основным условием безопасности подъема. При строповке рулона за верх грузоподъемность крана на заключительном этапе подъема становится меньше усилия, приходящегося на кран, т.е. приводит к перегрузке крана, а потому допущено быть не может. Установленный на поддоне рулон обвязывают петлей из каната и при помощи трактора смещают к краю днища в такое положение, при котором замыкающая кромка с закрепленной на ней стойкой жесткости и лестницей заняла бы свое проектное положение. Для этого на днище после его сварки размечают центр, из которого проводят окружность радиусом, равным наружному радиусу нижнего пояса стенки резервуара. По намеченной окружности равномерно, с интервалом около 1 м, приваривают уголки, служащие упорами стенки при разворачивании рулона. Далее, не ослабляя петли из каната, пользуясь лестницей, расположенной на стойке жесткости, разрезают кислородом планки, сдерживающие рулон от раскручивания. Верх стойки предварительно раскрепляют в радиальном направлении двумя расчалками. Плавно ослабляя петлю, рулону дают возможность развернуться под действием упругих сил, возникших при его сворачивании. Свободную наружную кромку рулона прижимают к упорному уголку и прихватывают сваркой к днищу. Перед установкой замыкающего щита необходимо вывести из резервуара шахтную лестницу, служившую каркасом последнего рулона стенки. Для этого первоначально срезают уголки ограничители с поддона и вытаскивают его. Нижнюю замыкающую (свободную) кромку рулона временно прихватывают к днищу и срезают сварные швы, которыми вертикальная кромка рулона была закреплена к стойкам каркаса шахтной лестницы. Освободившуюся лестницу извлекают краном через проем в покрытии. Монтажный стык стенки обычно сваривают внахлестку. Для этого ее нижнюю кромку освобождают от прихватки к днищу и подтягивают к начальной кромке стенки, плотно прижимают их друг к другу по всей высоте при помощи стяжных приспособлений, после чего устанавливают замыкающий щит кровли. Далее раскружаливают покрытие (только сферическое), вынимают через корону временную опору, укладывают и приваривают центральный щит кровли. В ходе разворачивания рулонной стенки и щитов покрытия проверяют отклонение стенки от вертикали, которое не должно превышать 90 мм на всю ее высоту.  Монтаж стенки полистовым методом: Монтаж стенки полистовым методом:Данный метод заключается в сборке стенки начиная с 1-го пояса с последующей установкой листов стенки в проектное положение вверх по поясам.

При монтаже таким способом следует: производить сборку листов 1-го пояса с соблюдением допустимых отклонений, указанных в Проекте производства работ; производить сборку листов стенки между собой и с листами днища с применением сборочных приспособлений; собирать вертикальные и горизонтальные стыки стенки с проектными зазорами под сварку. При таком методе монтажа устойчивость стенки от ветровых нагрузок обеспечивается установкой расчалок и секций временных колец жесткости. Сборка элементов стенки производится опытными монтажниками на прихватках. Перед прихваткой соединяемые элементы должны быть плотно прижаты с помощью различных нажимных приспособлений. Сборка листов с продавливанием отверстий (например, на сборочных болтах) не допускается. Монтаж стационарных крыш. Для стационарных крыш в зависимости от их конструкции выполняют:

монтаж каркасных конических и сферических крыш — с использованием центральной стойки; монтаж сверху, без центральной стойки: применяют для бескаркасных конических и сферических крыш, а также каркасных конических и сферических крыш с раздельными элементами каркаса и настила;  монтаж изнутри резервуара, без центральной стойки; применяют для крыш с раздельными элементами каркаса и настила; монтаж изнутри резервуара, без центральной стойки; применяют для крыш с раздельными элементами каркаса и настила;монтаж каркасных сферических крыш внутри резервуара с последующим подъемом в проектное положение. При разработке технологии монтажа стационарных крыш резервуаров необходимо учитывать монтажные нагрузки на крышу в целом и ее конструктивные элементы. При необходимости должны устанавливаться временные распорки, связи и другие устройства, препятствующие возникновению деформаций. На резервуарах со сферической каркасной крышей высотные отметки центрально щита, монтажной стойки должны определяться с учетом проектной высоты и строительного подъема, предусмотренных рабочей документацией. Монтаж люков и патрубков резервуаров: При разметке мест установки в стенки резервуара люков и патрубков должны выполняться требования по допускаемым расстояниям между сварными швами.

Расстояние от внешнего края усиливающих накладок до оси горизонтальных стыковых швов стенки должно быть не менее 100 мм, а до оси вертикальных стыковых швов стенки или между внешними краями двух рядом расположенных усиливающих накладок патрубков — не менее 250 мм. Допускается перекрытие горизонтального шва стенки усиливающим листом приемо-раздаточного патрубка или люка-лаза Dу 800-900 мм на величину не менее 150 мм от контура накладки. Перекрываемый участок шва должен быть проконтролирован радиографическим методом. Контроль качества сварной конструкции: Контроль качества сварных соединений производят способами и в объёмах, предусмотренных ППР согласно требованиям ПБ 03-605-03 и СНиП 3.03.01-87. Качество сварных соединений должно соответствовать требованиям ПБ 03-605-03, СНиП 3.03.01-87. При сооружении резервуара необходимо выполнить следующие виды контроля качества сварных соединений: - визуальный контроль всех сварных соединений; - измерительный; - контроль герметичности (непроницаемости) сварных швов; - гидравлические прочностные испытания.  Визуальному контролю должны подвергаться 100% длины всех сварных соединений резервуара. Визуальному контролю должны подвергаться 100% длины всех сварных соединений резервуара.По внешнему виду сварные швы должны удовлетворять следующим требованиям: - по форме и размерам швы должны соответствовать проекту; - швы должны иметь гладкую или равномерно чешуйчатую поверхность (высота или глубина впадин не должна превышать 1 мм); - металл шва должен иметь плавное сопряжение с основным металлом; - швы не должны иметь недопустимых внешних дефектов: трещин любых видов и размеров, несплавлений, наплывов, грубой чешуйчатости, наружных пор и цепочек пор, прожогов и свищей. При этом сварные соединения должны удовлетворять следующим требованиям: - смещение кромоксварных соединений по внутренней поверхности резервуара не должно превышать 0,1t, где t - наименьшая толщина листов стыка; - для стыковых соединений из деталей одной толщины смещение свариваемых кромок относительно друг друга - 1 мм; - выпуклость швов вертикальных стыковых соединений стенки при толщине листов не должна быть более 1,5 мм, прочих соединений - 2,0 мм; - подрезы основногометалла: вертикальные поясные швы и соединениестенки с днищем - 5% толщины, но не более 0,5 мм; горизонтальные соединения стенки - 5% толщины, но не более 0,8 мм; прочих сварных соединений - 5% толщины, но не более 0,8 мм; - выпуклость или вогнутость углового шва не должна превышать более чем на 20% величину катета шва; - уменьшение катета углового шва допускается не более 1мм. Увеличение катета углового шва допускаетсяне более следующих значений: - для катетов до 5 мм -1 мм; - для катетов свыше 5 мм - 2,0 мм; - в местах пересечения сварных швов и в местах исправления дефектов необходимо обеспечивать минимальную концентрацию напряжений за счет обеспечения плавного сопряжения шва с основным металлом; угловатость вертикальных и горизонтальных сварных соединений допускается не более 3 мм на базе 200 мм.  Контролю на герметичность подлежат все сварныешвы, обеспечивающие герметичность резервуара. Контролю на герметичность подлежат все сварныешвы, обеспечивающие герметичность резервуара.Контроль герметичности сварных соединений стенки и днища производят вакуумно-пузырьковым методом с применением вакуумных камер по ГОСТ 3242-79. Величина разрежения не менее 2,5 кПа. Контролю давлением подлежат сварные швы приварки усиливающих листов люков и патрубков на стенке резервуара в соответствии с п. 7.4.5 ПБ 03-605-03. Контроль герметичности сварных соединений крыши проводят в процессе гидравлических и пневматических испытаний за счёт создания избыточного давления воздуха внутри резервуара 1,5 - 2,0 кПа. |