Лабораторная работа зенкеры. ЛАБА2 ЗЕНКЕРЫ. Изучение конструкции и кинематической схемы сверлильного станков

Скачать 2.82 Mb. Скачать 2.82 Mb.

|

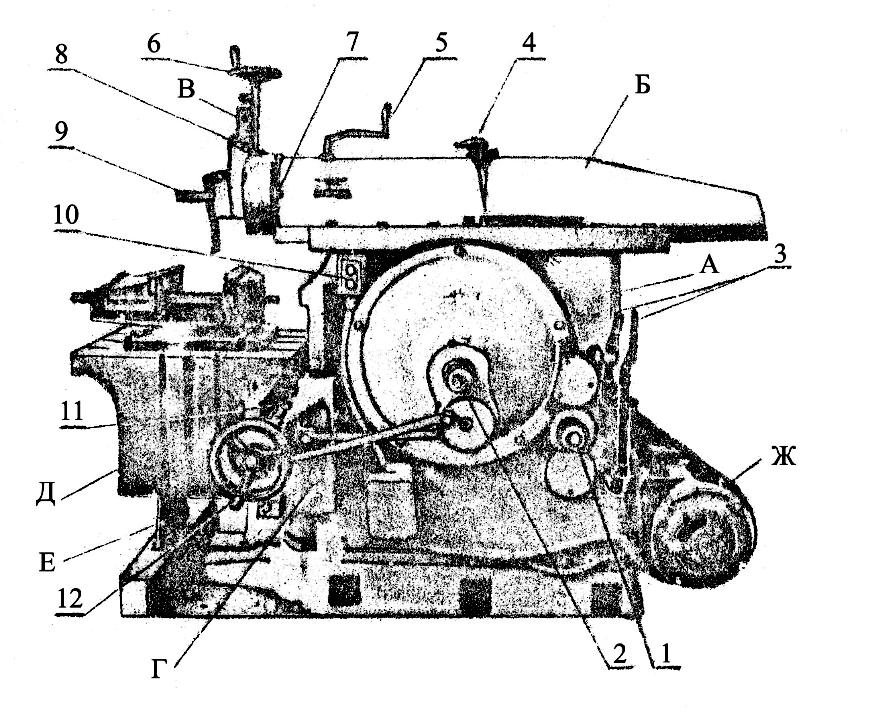

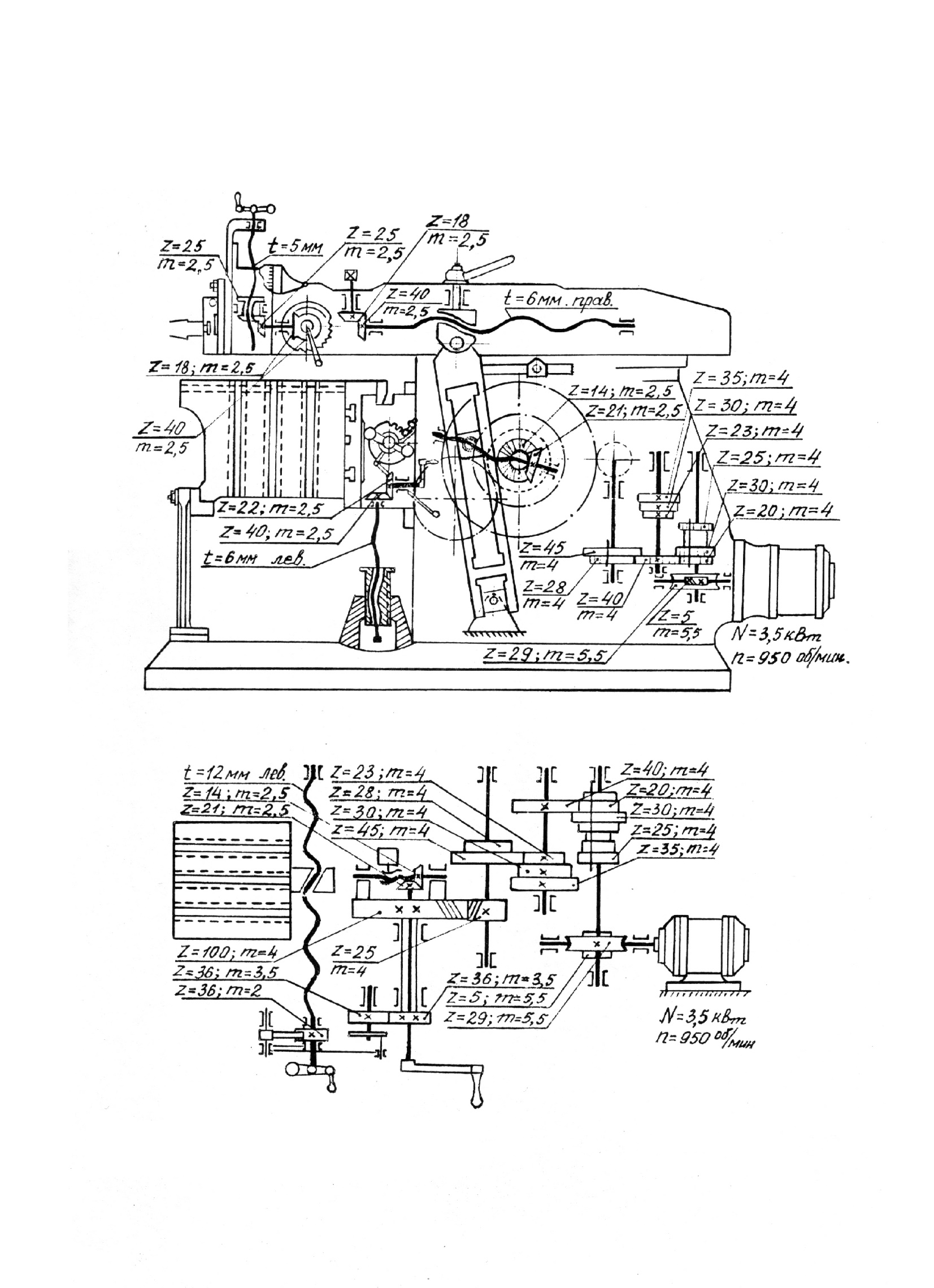

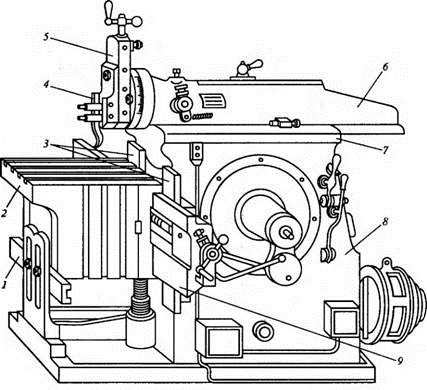

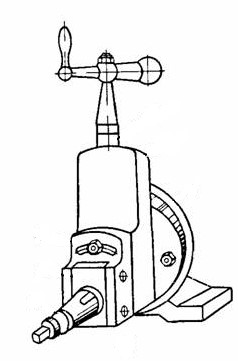

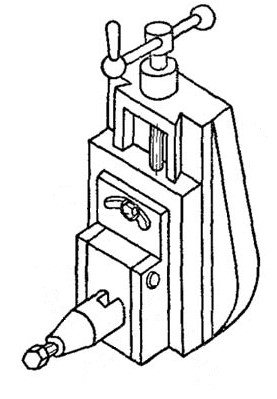

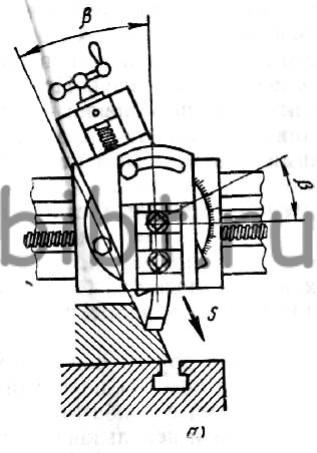

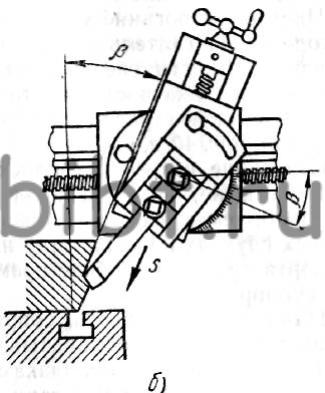

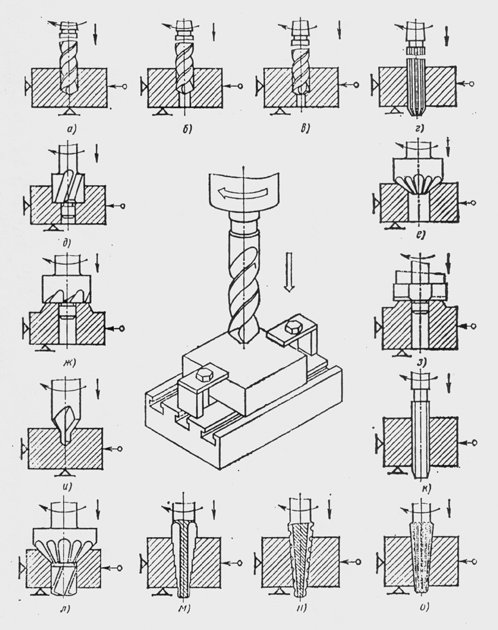

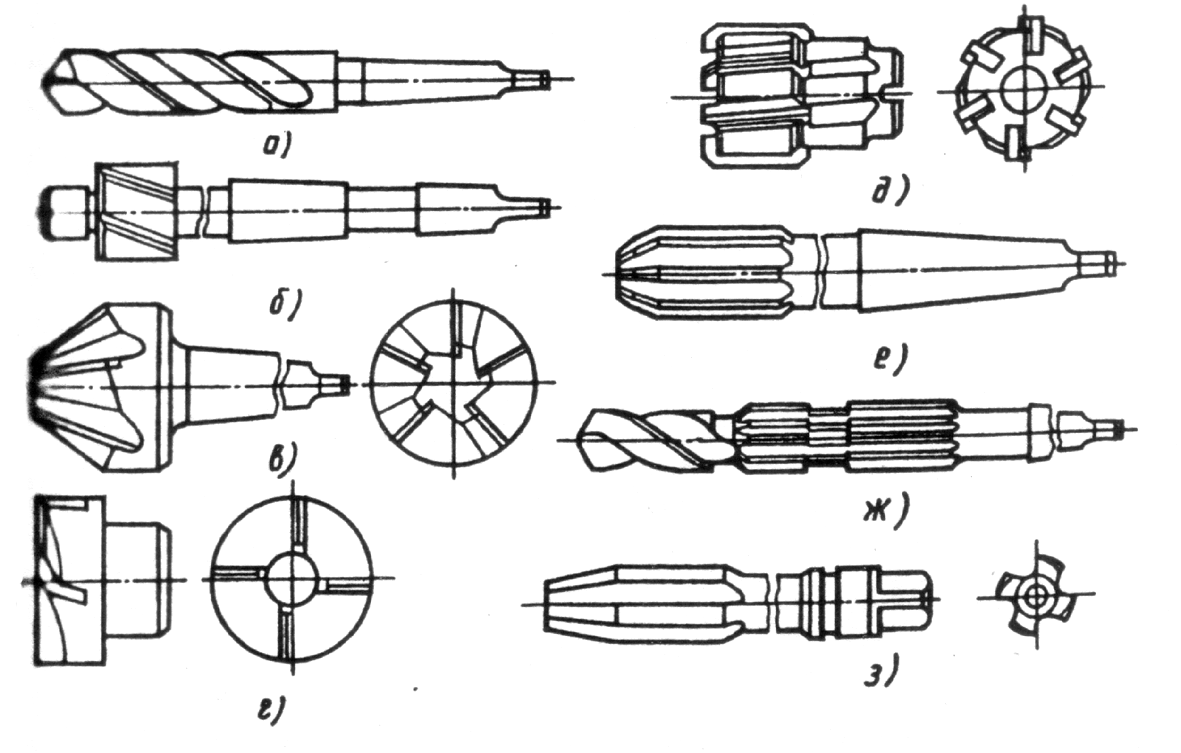

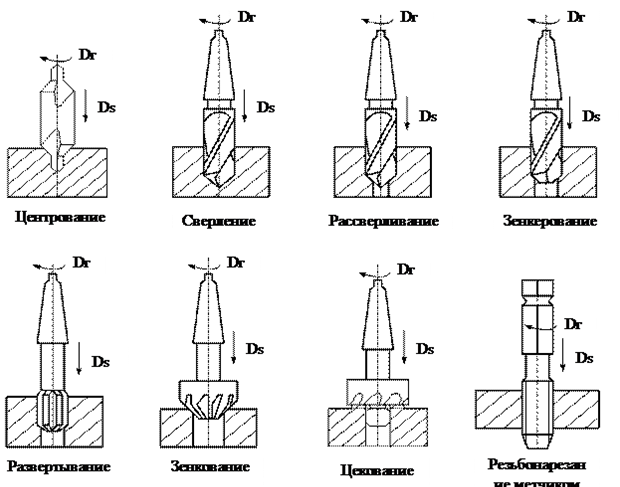

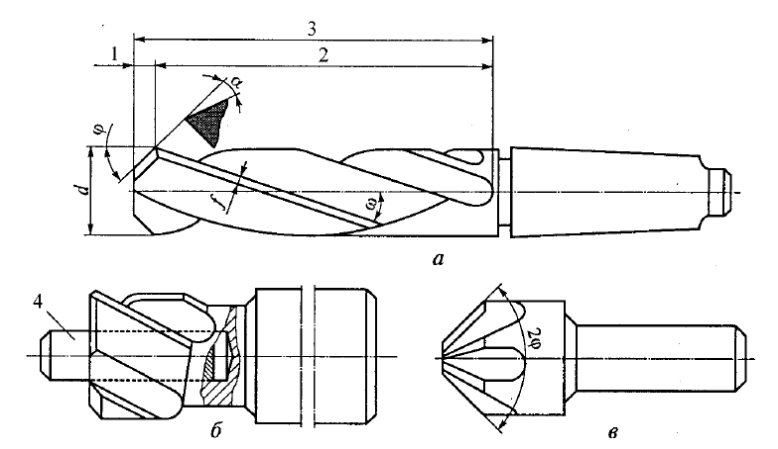

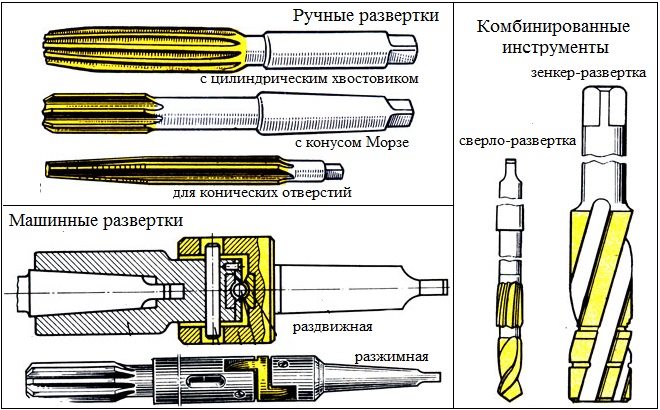

1 2 Федеральное агентство железнодорожного транспорта Федеральное государственное бюджетное образовательное учреждение высшего образования «Петербургский государственный университет путей сообщения Императора Александра I» (ФГБОУ ВО ПГУПС) _____________________________________________________________________________________ Факультет «Транспортные и энергетические системы» Кафедра «Технология металлов» Лабораторная работа №2 по дисциплине «Технология конструкционных материалов» на тему: «"Изучение конструкции и кинематической схемы сверлильного станков» Выполнил обучающийся: Курс 4 Группа ЛТ-716зо Козловский М.А  подпись, дата подпись, датаПроверил:  к.т.н., доцент Будюкин А.М к.т.н., доцент Будюкин А.Мподпись, дата Санкт-Петербург 2021 Лабораторная работа № 2 «Изучение конструкции и кинематической схемы строгального и сверлильного станка» № 2.1. Изучение конструкции и кинематической схемы поперечно-строгального станка Цель работы: изучение устройства, основных частей и кинематической схемы станка. 2.1. Краткое описание строгальных станков К строгальной группе относятся такие станки, у которых главное движение, определяющее скорость резания, - прямолинейное поступательно-возвратное движение инструмента или заготовки. Строгальные станки разделяются на продольно-строгальные, поперечно-строгальные и долбежные. Продольно-строгальные - главное движение совершает длинный стол с обрабатываемой деталью, а суппорты с резцами осуществляют поперечную или вертикальную подачу. Такие станки служат для обработки крупных деталей, длина строгания у них до 12 и более метров. Поперечно-строгальные - главное движение совершает ползун с суппортом и резцом, а стол с деталью – поперечную или вертикальную подачи. Эти станки широко применяются в индивидуальном и серийном производстве для обработки плоских и других линейных поверхностей у деталей малых и средних размеров с длиной строгания до 700мм. Долбежные - движение ползуна (долбяка) – вертикальное, а стол с деталью имеют продольную, поперечную и круговую подачи. Они предназначены для обработки главным образом внутренних линейчатых поверхностей, а также наружных по фасонному контуру. 5.2. Общее устройство поперечно-строгального станка модели 736 Техническая характеристика поперечно-строгального станка модели 736: Наибольшая длина хода ползуна, мм 650 Наибольший вылет ползуна (расстояние от резца до станины), мм 700 Размеры рабочей площади стола, мм 650х450 Наибольшее поперечное перемещение стола, мм 700 Наибольшее вертикальное перемещение стола, мм 355 Наибольшее вертикальное перемещение резцовой головки, мм 175 Наибольшие размеры державки резца, мм 20х40 Пределы чисел двойных ходов ползуна в мин 12,5-73 Пределы поперечных подач стола, мм/дв. ход 0,33-3,33 Мощность электродвигателя привода станка, кВт 4,5 Общий вид поперечно-строгального станка модели 736 приведен на рис. 1. У данного станка преобразование вращательного движения в прямолинейное движение ползуна осуществляется с помощью качающейся кулисы. Станок состоит из станины А, по горизонтальным направляющим которой перемещается ползун Б с суппортом В и резцом. На вертикальных направляющих станины установлена и может закрепляться на нужной высоте траверса Г, по направляющим которой перемещается стол Д вместе с поддерживающей стойкой Е. От приводного электродвигателя Ж через клиноременную передачу и коробку скоростей вращение передается большому зубчатому колесу с кривошипным пальцем К (рис. 2), и с помощью кулисного механизма оно преобразуется в прямолинейное возвратно-поступательное движение ползуна. Из рис. 2 видно, что за один оборот кулисного колеса с кривошипом К кулиса совершает одно двойное качание на угол 2γ, а ползун Б совершает один двойной ход: влево – рабочий, обратно – холостой. При этом времена рабочего и холостого ходов пропорциональны соответственно углам α и β. Следовательно, на возврат ползуна затрачивается значительно меньшее время, чем на рабочий ход. Поперечная подача стола осуществляется с помощью храпового механизма 11 (рис. 1) или вручную маховиком 12 винта подачи стола.  1 – квадрат рукоятки ручного перемещения ползуна; 2 – квадрат рукоятки настройки хода ползуна; 3 – рукоятки переключения скоростей движения ползуна, дв.ход/мин; 4 – рукоятка крепления кулака кулисы к ползуну; 5 – рукоятка настройки вылета ползуна; 6 – рукоятка ручной вертикальной подачи суппорта; 7 – гайка крепления поворотной части суппорта; 8 – стопор вертикальных салазок суппорта; 9 – квадрат резцедержателя; 10 – кнопка пуска и выключения привода станка; 11 – кнопка включения храпового механизма поперечной подачи стола; 12 – маховик ручной поперечной подачи стола. Рис. 1. Поперечно-строгальный станок модели 736    α β γ  1 – кулиса; 2 – суппорт; 3 – рукоятка крепления кулака кулисы к ползуну; 4 – рукоятка настройки вылета ползуна; 5 – рукоятка ручной вертикальной подачи суппорта. Рис. 2. Схема строгания на станке с кулисным механизмом 3. Строгальные резцы К строгальным резцам предъявляются такие же требования, как и к токарным резцам. Поэтому для их изготовления применяются те же материалы. Широкое распространение получили быстрорежущие стали различных марок (Р9, Р6М5, Р8М3 и др.) и металлокерамические твердые сплавы. В связи с ударной нагрузкой, для строгания рекомендуются более прочные на излом марки твердого сплава, с повышенным содержанием кобальта: из однокарбидных вольфрамовых сплавов марки ВК8 – для обработки чугуна и других хрупких твердых материалов, из вольфрамо-титановых марки Т5К10, Т5К12 – для обработки сталей. Весьма эффективны для строгания сталей трехкарбидные вольфрамо-титано-танталовые сплавы, имеющие повышенную ударную вязкость, в частности, марки ТТ7К12. По конструкции применяются строгальные резцы: а) с припаянными и приваренными пластинками режущего материала; б) с механическим креплением твердосплавных пластинок, в том числе с неперетачиваемыми многогранными и круглыми (чашечными) пластинками. Вследствие динамической нагрузки строгальные резцы имеют большее сечение державки, чем токарные. По форме державки различают прямые (рис. 3, а) и изогнутые (рис. 3, б). Изогнутые резцы имеют то преимущество, что при упругом изгибе под действием динамической нагрузки в процессе строгания (по причине непостоянной твердости, неравномерного припуска, ударов при врезании) они не углубляются в обработанную поверхность, как прямые резцы. В результате улучшается качество обработанной поверхности и стойкость резцов.  а) б) Рис. 3. Строгание: а) прямым резцом; б) изогнутым По назначению различают строгальные резцы следующих типов: - проходные – для обработки гладких плоских поверхностей, без уступов; - подрезные – для обработки ступенчатых, вертикальных и наклонных поверхностей; - прорезные – для прорезки канавок и разрезки; - фасонные – для строгания фасонных линейчатых поверхностей; - чашечные – для строгания гладких поверхностей, без уступов и ступенек. С применением чашечных резцов снижается высота неровностей обработанной поверхности, но повышается радиальная сила сопротивления резанию, что требует более жестких условий обработки (т.е. повышенной жесткости системы СПИД). 4. Настройка поперечно-строгального станка 2.1 Режимы резания На строгальных станках устанавливаются так же, как и при точении, три параметра режимов резания: - скорость резания v, м/мин, - скорость прямолинейного движения резца относительно детали при рабочем ходе; - подача S2х – расстояние, на которое смещается резец в поперечном направлении в мм на один двойной ход ползуна (мм/дв. ход); - глубина резания t, мм, - слой металла, снимаемый за один проход. 2.2 Порядок настройки станка На поперечно-строгальном станке обрабатываются горизонтальные, вертикальные и наклонные линейчатые поверхности. Настройку станка для строгания горизонтальной поверхности рекомендуется производить в следующей последовательности: 1. Закрепить обрабатываемую деталь в машинных тисках на столе станка. Закрепить в резцедержателе суппорта проходной резец в вертикальном положении так, чтобы режущая часть его была ниже опорной плоскости направляющих ползуна. Рукояткой вертикальной подачи суппорта установить резец выше обрабатываемой поверхности. 2. Установить длину хода ползуна. Длиной хода ползуна L называется расстояние между передней и задней крайними точками при его движении. Длина хода принимается равной длине обрабатываемой поверхности плюс примерно 50 мм. Вылет ползуна определяет положение траектории движения резца относительно длины обрабатываемой поверхности. Вылет устанавливается таким образом, чтобы обеспечить перебеги резца l1 и l2 (рис. 2) за крайние точки строгания примерно на 25 мм. Длина хода и вылет настраиваются следующим образом. У станка с кривошипно-кулисным механизмом (модели 736) сначала настраивается длина хода ползуна путем изменения радиуса кривошипа r кулисного пальца К, т.е. его расстояния от центра вращения О1 (рис. 2), благодаря чему изменяется угол качания кулисы 2γ, а следовательно, и длина хода ползуна L. Для этой цели рукояткой 1 (рис. 1) требуется установить ползун вручную в крайнее заднее положение, затем вращением рукоятки 2 по указателю на ползуне и линейке установить выбранную длину хода ползуна. После настройки хода следует настроить вылет ползуна, для чего: вращением против часовой стрелки рукоятки 4 расслабить крепление кулака кулисы с ползуном; затем рукояткой 5 (с помощью винтовой передачи переместить кулак вмести с кулисой относительно ползуна до установки резца на расстояние l1 от обрабатываемой детали и закрепить его в этом положении рукояткой 4 (рис. 2). 3. После установки длины хода и вылета ползуна следует настроить глубину резания t. Для этой цели требуется при поднятом резце включить движение ползуна на первой скорости и рукояткой вертикальной подачи салазок 6 (рис. 1) довести резец до касания обрабатываемой поверхности. Предварительно, за несколько миллиметров до касания поджать (вращением вправо) стопорный винт салазок 8 (рис. 1). Затем отвести стол с деталью в поперечном направлении, и по лимбу рукояткой вертикального перемещения салазок опустить резец на требуемую глубину резания. При повторных проходах заглублять резец, не отпуская прижимного винта салазок. 4. Установить скорость движения ползуна рукоятками коробки скоростей. На станке с кривошипно-кулисным механизмом настраивается число двойных ходов ползуна в минуту n2х, равное частоте вращения кривошипного колеса. Кинематическая схема поперечно-строгального станка модели 736 представлена на рис. 4. По этой схеме видно, что можно установить 6 ступеней числа n2х (от 10,5 до 58 дв.ход/мин):  где nэд – частота вращения электродвигателя, об/мин; iч.п. – передаточное отношение червячной передачи; iк.с. – передаточное отношение коробки скоростей; iк.ш. – передаточное отношение кулисных шестерен. Скорость резания, равная скорости рабочего хода ползуна на данном станке – величина переменная (на станке с гидроприводом – постоянная), изменяется от нуля в крайних («мертвых») точках до максимального значения, когда кулиса проходит через среднее (вертикальное) положение. Среднюю скорость рабочего хода, м/мин, можно подсчитать по формуле:  где L – длина хода ползуна, мм; n2х – число двойных ходов в минуту; m – отношение скоростей рабочего и холостого хода ползуна:  5. После включения движения ползуна на выбранной скорости следует установить и включить механическую подачу стола. На станке с кулисным механизмом механическая подача осуществляется с помощью храпового механизма и только в процессе холостого хода ползуна. На станке модели 736 подачу можно назначить от 0,33 до 3,3 мм/дв.ход:  где iз.к. – передаточное отношение зубчатых колес; а – число зубьев, на которое провернется собачка с храповым колесом; z – число зубьев храпового колеса; Рх.в. – шаг винта стола, мм.  Рис. 4. Кинематическая схема поперечно-строгального станка модели 736 Для строгания вертикальной и наклонной поверхностей применяется подрезной резец. Гладкие поверхности без ступенек можно также обрабатывать чашечным резцом. Для предотвращения трения режущей кромки об обработанную поверхность при обратном ходе ползуна поворотную плиту суппорта требуется развернуть до упора в направлении от обрабатываемой поверхности. Глубина резания устанавливается рукояткой поперечной подачи стола, а подача резца производится рукояткой вертикальной подачи суппорта:  где b – число зубьев, на которое провернется собачка с храповым колесом; zв – число зубьев храпового колеса вертикальной подачи; iк.п. – передаточное отношение конических зубчатых колес; Рв.в. – шаг винта вертикальной подачи, мм. При строгании наклонной поверхности подача резца должна осуществляться под углом. Для этой цели кроме указанных настроек необходимо развернуть суппорт на требуемый угол к вертикали, пользуясь градусной шкалой на его боковой поверхности. Поворотная плита и поворотная часть суппорта закрепляются в нужном положении гайкой и винтом. Контрольные вопросы 1. Какие рабочие движения имеет поперечно-строгальный станок? 2. В каких единицах измеряется подача на поперечно-строгальном станке? 3. Как настраивается ход и вылет ползуна? 4. Из каких частей состоит суппорт поперечно-строгального станка? 5. Какая должна быть длина хода ползуна при строгании поверхности длиной 250 мм? 6. Как настроить станок на строгание вертикальной поверхности? То же на строгание наклонной поверхности под углом 60º к горизонтали? Какие рабочие движения имеет поперечно-строгальный станок? Строгальные станки предназначены для обработки металлов и других материалов строганием. Эта процедура осуществляется посредством цикличных проходов резца со специальным профилем режущей кромки по поверхности заготовки. В поперечно-строгальном станке главное рабочее движение осуществляется за счет перемещения строгальной головки. Деталь, как правило, закрепляется на столе. Подача детали производится за счет движения стола или смещения строгальной головки. Поперечно-строгальный станок (рис. 1) предназначен для обработки деталей небольших габаритов.  Рисунок 1. Поперечно-строгальный станок. Поперечно-строгальный станок состоит из следующих основных элементов. 1. Поддерживающий упор. Служит второй точкой опоры для стола. Имеет регулируемую планку, на которую опирается стол. Планка одновременно является направляющей, по которой осуществляется поперечное перемещение. 2. Стол. Предназначен для закрепления заготовки и подачи ее в рабочую зону. Движение стола может осуществляться в поперечной и вертикальной плоскости. Поперечная подача производится за счет движения стола по направляющим. Изменение высоты осуществляется при помощи винтовой передачи. Механизм поперечной подачи связан со строгальной головкой, благодаря чему есть возможность настройки величины продвижения заготовки на определенную величину за один рабочий цикл станка. 3. Вертикальные направляющие. По ним перемещается стол в вертикальной плоскости. 4. Резцедержатель (рис. 2). Служит для закрепления режущего инструмента. Часто имеет механизм отвода резца при холостом ходе для предотвращения его повреждения.  Рисунок 2. Резцедержатель строгального станка. 5. Суппорт (рис. 3). Суппорт предназначен для настройки глубины резания и установки положения резца относительно заготовки. Способен регулировать положение режущего инструмента по высоте, а также может поворачиваться вокруг оси подачи для обработки поверхностей, находящихся не в горизонтальной плоскости.  Рисунок 3. Суппорт поперечно-строгального станка. 6. Ползун. Осуществляет главное рабочее движение. Передвигается на направляющих. Приводится в движение от электродвигателя через кулисно-кривошипную передачу или при помощи гидравлики. 7. Горизонтальные направляющие. По ним осуществляется движение ползуна. 8. Станина. Основание строгального станка. На станине закрепляются все узлы и механизмы станка. 9. Поперечина. Является конструкцией, обеспечивающей поперечное и вертикальное движение стола. Включает в себя направляющие, винт вертикальной подачи и связующую кинематическую цепь для взаимодействия с ползуном при автоматической настройке подачи. 2. В каких единицах измеряется подача на поперечно-строгальном станке? На поперечно-строгальном станке за подачу принимают перемещение стола с деталью за время одного двойного хода ползуна с резцом (за один оборот кулисной шестерни), т. е. подача на двойной ход Sдв.х, мм/дв.ход. Как настраивается ход и вылет ползуна? Вылет ползуна, регулируется перестановкой ползушки в кулисном механизме. Величина подачи регулируется путем соответствующей установки щитка либо же перестановкой рукоятки по градуированной шкале. Из каких частей состоит суппорт поперечно-строгального станка? Суппорт станка имеет крестовую конструкцию и состоит из трех основных движущихся узлов - каретка суппорта, поперечные салазки суппорта, резцовые салазки. В технической литературе эти узлы называют по разному, например, каретка суппорта может называться - нижние салазки, продольные салазки, продольная каретка.  Какая должна быть длина хода ползуна при строгании поверхности длиной 250 мм? Основной размерной характеристикой является длина хода ползуна, варьирующаяся от 200 до 2400 мм, при среднем диапазоне 500-700. Суппорт с резцом способны перемещаться в продольном и вертикальном направлении и поворачиваться вокруг горизонтальной оси. Как настроить станок на строгание: а) вертикальной поверхности При строгании вертикальной плоскости заготовки устанавливают так, чтобы резец не задевал поверхности стола при последних проходах. Это достигается установкой обрабатываемой поверхности против Т-образного паза стола на подкладках или в каком-либо другом приспособлении, обеспечивающем зазор между верхней поверхностью стола и заготовкой. б) наклонной поверхности под углом 60 градусов к горизонтали? Наклонные плоскости, как правило, всегда бывают сопряженными с горизонтальной или вертикальной плоскостью, а иногда — с той и с другой. Это обеспечивает возможность контроля за наладкой станка на строгание наклонной плоскости и контроля ее после обработки. Наклонные плоскости строгают на продольно-строгальном станке, как верхними, так и боковыми суппортами, в одинаковой степени пригодными для этой работы, которую ведут теми же резцами, на тех же режимах резания, что и при обработке вертикальных плоскостей. В зависимости от удобства работы строгание ведут верхним или боковым суппортами. Заготовку устанавливают и выверяют по основной (базовой) плоскости, с которой сопряжена наклонная плоскость. Исключение составляют заготовки с разметкой только наклонной плоскости. Если строгание ведут боковым суппортом, заготовку устанавливают как можно ближе к нему. После установки заготовки поперечину (траверсу) опускают в крайнее нижнее положение, допускаемое выступающими поверхностями заготовки. Суппорт поворачивают на угол наклона плоскости. Направление поворота суппорта определяется положением наклонной плоскости. Если мысленно продолжить наклонную плоскость, то она должна совпасть или быть параллельной направлению движения салазок суппорта. Откидную доску поворачивают так, чтобы ее верхняя часть независимо от наклона плоскости всегда удалялась в крайнее положение от обрабатываемой поверхности. Установка суппорта для обработки наклонной плоскости показана на рисунке.   № 2.2. Изучение конструкции и кинематической схемы вертикально-сверлильного станка Цель работы: изучение устройства, управления и кинематических цепей вертикально-сверлильного станка модели 2Г125, изучение осевых режущих инструментов для обработки отверстий, настройка станка на заданный режим резания. 2.1. Методические основы Универсальный одношпиндельный вертикально-сверлильный станок 2Г125 предназначен для сверления (сквозных и глухих отверстий), рассверливания, зенкерования, снятия фасок, развертывания, растачивания, нарезания резьбы машинными метчиками (рис 2.1). Сверлением (рис. 2.1, а) получают сквозные и глухие цилиндрические отверстия. Рассверливание (рис. 2.1, б). Зенкерование (рис. 2.1, в) также применяют для увеличения диаметра отверстия заготовки. В отличие от рассверливания зенкерование обеспечивает большую производительность и точность обработки. Развертыванием (рис. 2.1, г) получают высокую точность и малую шероховатость обработанной поверхности. Развертывают цилиндрические и конические отверстия. Для развертывания конических отверстий цилиндрические отверстия в заготовке сначала обрабатывают коническим ступенчатым зенкером (рис. 2.1, м), а затем конической разверткой (рис.2.1, н) со стружкоразделительными канавками и окончательно – конической разверткой (рис. 2.1, о) с гладкими режущими кромками. Зенкованием обрабатывают цилиндрические (рис. 2.1, д) и конические (рис. 2.1, е) углубления под головки болтов и винтов. Обработку ведут зенкерами специальной конструкции, называемыми зенковками. Некоторые зенковки (рис. 2.1, д) имеют направляющую часть, которая обеспечивает соосность углубления и основного отверстия. Цекованием (рис. 2.1, ж, з) обрабатывают торцевые плоскости, которые являются опорными поверхностями головок болтов, винтов и гаек. Перпендикулярность торца основному отверстию достигается наличием направляющей части у цельной цековки (рис. 2.1, ж) и у пластинчатого резца (рис. 2.1, з). Нарезание резьбы (рис. 2.1, к) производят метчиком. Комбинированным инструментом получают сложные поверхности (рис. 2.1, и, л). Рассмотренные схемы обработки применяют и на станках с ЧПУ.  Рис. 2.1. Схемы обработки поверхностей на сверлильных станках Для обработки заготовок применяют сверла, зенкеры, развертки, метчики, комбинированные инструменты, расточный инструмент (рис.2.2). Последовательность получения точного отверстия на сверлильном станке: центрование, сверление, рассверливание, зенкование, зенкерование, развертывание. Сверление – это способ образования сквозных и глухих цилиндрических отверстий в сплошном металле заготовки. При сверлении обеспечивается точность обработки не выше 12-14-го квалитета с шероховатостю поверхности  мкм. мкм.  Рис. 2.2.Осевой режущий инструмент: а- спиральное сверло; б – цилиндрический зенкер; в – конический зенкер; г – торцовый зенкер; д – цилиндрическая развертка со вставными ножами; е- цилиндрическая цельная развертка; ж – комбинированный инструмент; з – зенкер. В качестве инструмента при сверлении применяется сверло. На сверлильных станках сверло совершает вращательное (главное) движение резания и продольное (движение подачи) вдоль оси отверстия, а заготовка неподвижна. По своему назначению сверла бывают: спиральные (для сверления сквозных и глухих отверстий), центровочные (для сверления центровочных отверстий), перовые (для сверления неответственных отверстий), пушечные (для глубокого сверления) и кольцевые (для кольцевого сверления). Сверла изготавливаются из инструментальных сталей марок Р6М5, Р6М3, Р10К5Ф5 и др. а также оснащаются пластинами из твердых сплавов. Наиболее распространено спиральное сверло (рис. 2.2). Оно состоит по рабочей части 6, шейки 2, хвостовика 4 планки 3. Рабочая часть включает режущую 1 и направляющую 5 части с винтовыми канавками. По виду заготовки и технологии изготовления спиральные сверла бывают витые, с фрезерованными и шлифованными винтовыми канавками, с цилиндрическим и коническим хвостовиком. Режущая часть имеет два зуба, образованные двумя канавками для отвода стружки и две ленточки 8 для направления и центрирования сверла в отверстии. Две режущие кромки 11 образованы пересечением передних 10 и задних 7 поверхностей. Поперечная режущая кромка – 12, вспомогательные режущие кромки – 9.  Рис 2.3. Конструкция спирального сверла Из геометрических параметров сверла наиболее важным является угол при вершине сверла – 2  . При обработке различных материалов он различен: 2 . При обработке различных материалов он различен: 2 = 116 – 120 = 116 – 120 = 140 = 140 = 80 – 90 = 80 – 90 сверла имеет наибольшую величину у периферии, уменьшаясь к центру до нуля и даже принимая отрицательные значения; задний угол - сверла имеет наибольшую величину у периферии, уменьшаясь к центру до нуля и даже принимая отрицательные значения; задний угол -  ; угол наклона винтовой канавки - ; угол наклона винтовой канавки -  и угол наклона поперечной кромки и угол наклона поперечной кромки  . При уменьшении диаметра сверла угол подъема винтовой линии будет уменьшаться и уменьшается передний угол . При уменьшении диаметра сверла угол подъема винтовой линии будет уменьшаться и уменьшается передний угол  . С увеличением угла . С увеличением угла  увеличивается передний угол увеличивается передний угол  , при этом облегчается процесс резания и улучшается выход стружки. , при этом облегчается процесс резания и улучшается выход стружки.Геометрические параметры сверла назначаются в зависимости от обрабатываемого материала и параметров режима резания. Параметрами режима резания при сверлении являются: Геометрические параметры сверла назначаются в зависимости от обрабатываемого материала и параметров режима резания. Параметрами режима резания при сверлении являются: а) глубина резания  – это расстояние между обрабатываемой и обработанной поверхностями, мм. – это расстояние между обрабатываемой и обработанной поверхностями, мм. - при сверлении; - при сверлении; - при рассверливании; - при рассверливании;где  – диаметр сверла, мм; – диаметр сверла, мм; – диаметр отверстия, мм. – диаметр отверстия, мм.б) подача Так как режущих кромок у сверла две, то иногда определяют подачу на зуб:  , мм/зуб. , мм/зуб.в) Скорость резания  – окружная скорость наиболее удаленной точки от оси сверла, м/мин: – окружная скорость наиболее удаленной точки от оси сверла, м/мин: где  – частота вращения сверла, об/мин. – частота вращения сверла, об/мин.Зенкерование – получистовая обработка, обеспечивающая по точности обработки 8-9 квалитет и шероховатость поверхности  мкм. мкм.Зенкерование осуществляется режущим инструментом – зенкером, который внешне похож на спиральное сверло, но в отличие от него имеет 3 – 4 режущие кромки и не имеет перемычки. Рабочая часть зенкера состоит из режущей и калибрующей частей. Угол при вершине зенкера 2  = 60–120 = 60–120Развертывание – чистовая обработка отверстий, обеспечивающая по точности 6 – 8 квалитет и шероховатость поверхности до  мкм. мкм.Режущим инструментом при развертывании является развертка, рабочая часть которой тоже состоит из режущей и калибрующей частей. Развертка имеет 6 – 12 режущих кромок, за счет чего она может лучше центрироваться в отверстии и этим обеспечивается более высокая точность обработки и лучшая шероховатость поверхности. Угол при вершине развертки может быть 2  = 1 – 90 = 1 – 90Глубина резания при зенкеровании назначается в пределах  = 0,5 – 5 мм, при развертывании – = 0,5 – 5 мм, при развертывании –  = 0,05 – 0,3 мм. = 0,05 – 0,3 мм.Сверлильные станки относятся ко второй группе металлорежущих станков и включают в себя следующие типы: 1. Вертикально-сверлильные; 2. Полуавтоматы одношпиндельные; 3. Полуавтоматы многошпиндельные; 4. Координатно-расточные; 5. Радиально-сверлильные; 6. Горизонтально-расточные; 7. Алмазно-расточные; 8. Горизонтально-сверлильные; 9. Разные сверлильные. По степени специализации станки подразделяют на универсальные и специальные; по степени автоматизации – на автоматические, полуавтоматические, автоматизированные, с программным управлением, с механической и ручной подачей. Вертикально-сверлильные станки предназначены для сверления отверстий диаметром 18, 25, 35, 50 и 75 мм. 2.2. Общее устройство станка 2Г125 и его основные части Станок состоит из следующих частей: - основание; - станина (колонка); - шпиндельная бабка; - привод; - бесступенчатый редуктор; - вариатор; - коробка скоростей; - коробка подач; - стол с ручным приводом. Колонна станка – чугунная отливка, имеющая направляющие типа «ласточкин хвост», по которым вручную передвигается сверлильная головка со шпинделем и стол. Колонна крепится к основанию – фундаментной плите, внутри которой расположен резервуар с отстойником для охлаждающей жидкости (эмульсии). Перемещение стола вверх или вниз осуществляется вручную путем вращения рукоятки. Высота установки стола зависит от высоты обрабатываемой заготовки, длины осевого режущего инструмента и вспомогательного оборудования. Внутри колонны размещены электроаппараты и насос для подачи СОЖ. На колонне установлена шпиндельная бабка, в которой находятся механизмы станка. На шпиндельной бабке установлен электродвигатель главного движения и размещен ременный вариатор. Вариатор – это ременная передача, состоящая из ведущего шкива, установленного на конце вала, электродвигателя, ведомого шкива, установленного на ведущем валу коробки скоростей, и клинового ремня (см. кинематическую схему станка). Шпиндель является рабочим валом станка. Коробка скоростей посредством зубчатых колес сообщает шпинделю вращение от электродвигателя. Коробка подач получает вращение от одного из валов коробки скоростей, связанного со шпинделем. Механизмы станка: - механизм главного движения (вращения шпинделя (режущего инструмента)) состоит из электродвигателя, ременного вариатора и коробки скоростей; - механизм подачи (прямолинейного движения шпинделя (режущего инструмента)) состоит из ведомого вала коробки скоростей, коробки подач, червячной передачи и зубчато-реечной передачи. Механизм подачи обеспечивает ручное или механическое переключение шпинделя.  Рис.2.4. Вертикально-сверлильный станок Техническая характеристика станка 2Г125 Тип станка вертикально-сверлильный Модель станка 2Г125 Наибольший диаметр сверления, мм 25 Наибольшая глубина сверления, мм 200 Пределы частот вращения шпинделя, об/мин 63 - 2000 Количество подач шпинделя 9 Пределы подач шпинделя, мм/об 0,1 1,6 Конус шпинделя Морзе № 3 Вылет шпинделя от колонны, мм 260 Размеры рабочей поверхности стола, мм 450х400 Наибольшее перемещение стола, мм 425 Мощность электродвигателя, кВт 2,2 Частота вращения вала электродвигателя, об/мин 1430 2.3. Кинематические цепи станка 2Г125 Главное движение (вращение сверла) передается с электродвигателя (вал I) до исполнительного органа (вал IV) через коробку скоростей (рис.7.5). Вал коробки скоростей получает вращение от электродвигателя через клиноременную передачу. С учетом всех возможных включений уравнение кинематической цепи главного движения можно записать в виде: n  = =  Цепь подачи связывает прямолинейное движение шпинделя вдоль оси с его вращением. Уравнение движения подачи – перемещения шпинделя вдоль своей оси можно записать в виде:   Рис. 2.5. Кинематическая схема вертикально-сверлильного станка 2Г125 2.4. Технические средства для выполнения работы Вертикально-сверлильный станок 2Г125. Заготовка – лист толщиной 16 – 25 мм. Материал заготовки – сталь конструкционная низколегированная среднеуглеродистая обыкновенного качества. Сверла спиральные ГОСТ Кинематическая схема станка. 2.5. Порядок выполнения и содержание работы Ознакомиться с методическими указаниями к лабораторной работе. Изучить назначение, устройство, управление и кинематические цепи станка. Пройти собеседование у преподавателя, получить допуск на проведение работы. Вписать в рабочую тетрадь для лабораторных работ основные технические данные о станке, основные части станка и их назначение, уравнение кинематического баланса станка. Контрольные вопросы 1. Основные виды осевой обработки и используемый при этом инструмент. 2. Зенкерование, его применение и режущий инструмент. 3. Развертывание, его применение и режущий инструмент. 4. Типы сверл и их назначение. 5. Назначение и классификация сверлильных станков. 6. Основные узлы вертикально-сверлильного станка. 7. Что является главным движением и движением подачи при сверлении? 8. Параметры режима резания при сверлении. 1. Назовите основные виды осевой обработки и используемый при этом инструмент. Осевым называется лезвийный инструмент для обработки с вращательным главным движением резания и движением подачи вдоль оси главного движения резания (ГОСТ 25751-83). К осевым инструментам относят: сверла, зенкеры, развертки, зенковки, цековки, метчики. В состав металлорежущей системы при работе осевым инструментом входят станок (сверлильной или сверлильно-расточной группы), осевой режущий инструмент, приспособление для базирования и закрепления заготовки (например, тиски). В процессе работы закрепленный в шпинделе станка инструмент совершает вращательное главное движение и поступательное движение подачи вдоль оси вращения.  2. Расскажите о зенкеровании, его применении и режущем инструменте. Одним из основных инструментов, применяемых при обработке отверстий в металлических деталях, является зенкер. С его помощью увеличивают диаметр, улучшают качество боковых поверхностей отверстия, также удаётся получить более высокий класс точности. Зенкерование, а именно так называется эта операция, созвучно зенкованию, что может ввести неспециалиста в заблуждение. Разница между этими двумя категориями тоже будет объяснена в данной статье. Зенкер – инструмент, предназначенный для получистовой обработки металла. Внешне представляет собой металлический вал с режущими поверхностями, напоминающий сверло. Он создан специально для металлообрабатывающей промышленности. Выпускается по ГОСТ 12489-71, ГОСТ 3231-71 или ТУ 2-035-923-83 в соответствии с разновидностью устройства. Зенкеры подразделяются: По типу закрепления в патроне станка: хвостовые; насадные. По особенностям конструкции: цельные; сборные; сварные; с твердосплавными пластинами и без них. По геометрической форме: цилиндрические; конические; обратные. По направлению ленточек и канавок: правого вращения; левого вращения.  3. Расскажите о зенкеровании, его применении и режущем инструменте. Развертывание, которое является достаточно распространенной технологической операцией, выполняют в тех случаях, когда предварительно подготовленное отверстие в металлическом изделии необходимо довести до соответствия требуемым параметрам. К таким параметрам, в частности, относятся форма и размеры отверстия, шероховатость формирующей его поверхности. Инструмент, при помощи которого развертывание выполняется вручную или с использованием сверлильного станка, получил название «развертка». Такой инструмент может быть: ручным и машинным – в зависимости от того, каким образом используется; цилиндрическим и коническим – в зависимости от собственной конфигурации и формы обрабатываемого отверстия; хвостовым и насадным – по способу фиксации; с равномерным и неравномерным расположением режущих зубьев по своей окружности для формирования обрабатываемых поверхностей с различной степенью шероховатости.  4. Назовите типы сверл и объясните их назначение. Сверла по металлу являются необходимыми и широко используемыми инструментами, которые активно применяются как в строительстве, так и в сфере машиностроения. Если говорить о внешнем виде сверла, то следует отметить, что оно представляет собой металлический цилиндрический стержень. Спиральное Классический инструмент. Рабочая часть имеет два зубца, которые закручены по спирали.  Инструмент, вгрызаясь в материал, выталкивает своими канавками стружку на поверхность. Форма наконечника полностью зависит от материала, для которого предназначен инструмент. Как правило, диаметр изделий не превышает 80 мм. Винтовое Модернизированный предыдущий вариант, имеющий более совершенную форму канавок, отводящих стружку. Еще одно отличие – такие изделия больше по длине.  Перьевое Плоское по форме изделие, режущая часть изготовлена в форме острой пики, очертания которой переходят в более широкую лопатку.  Другие названия – плоское резцовое сверло, что продиктовано его формой, перовое. У строителей именуется перкой. Используется там, где нужно получить глубокое и одновременно широкое отверстие. Кольцевое Для тех случаев, когда нужно высверлить отверстие с большим диаметром без предварительной подготовки. Более известно, как коронка.  Форма инструмента напоминает пустотелый цилиндр, а на оси вращения находится центровочное спиральное сверло. 1 2 |