Эксплуатация компрессорной станции с использованием газоперекачивающего агрегата ГПА- 32 Ладога. Эксплуатация компрессорной станции с использованием газоперекачи. Изучить состав и назначение компрессорного цеха

Скачать 2.6 Mb. Скачать 2.6 Mb.

|

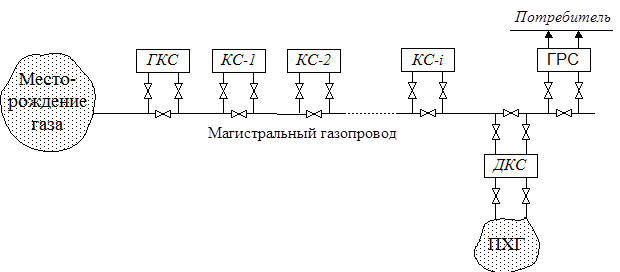

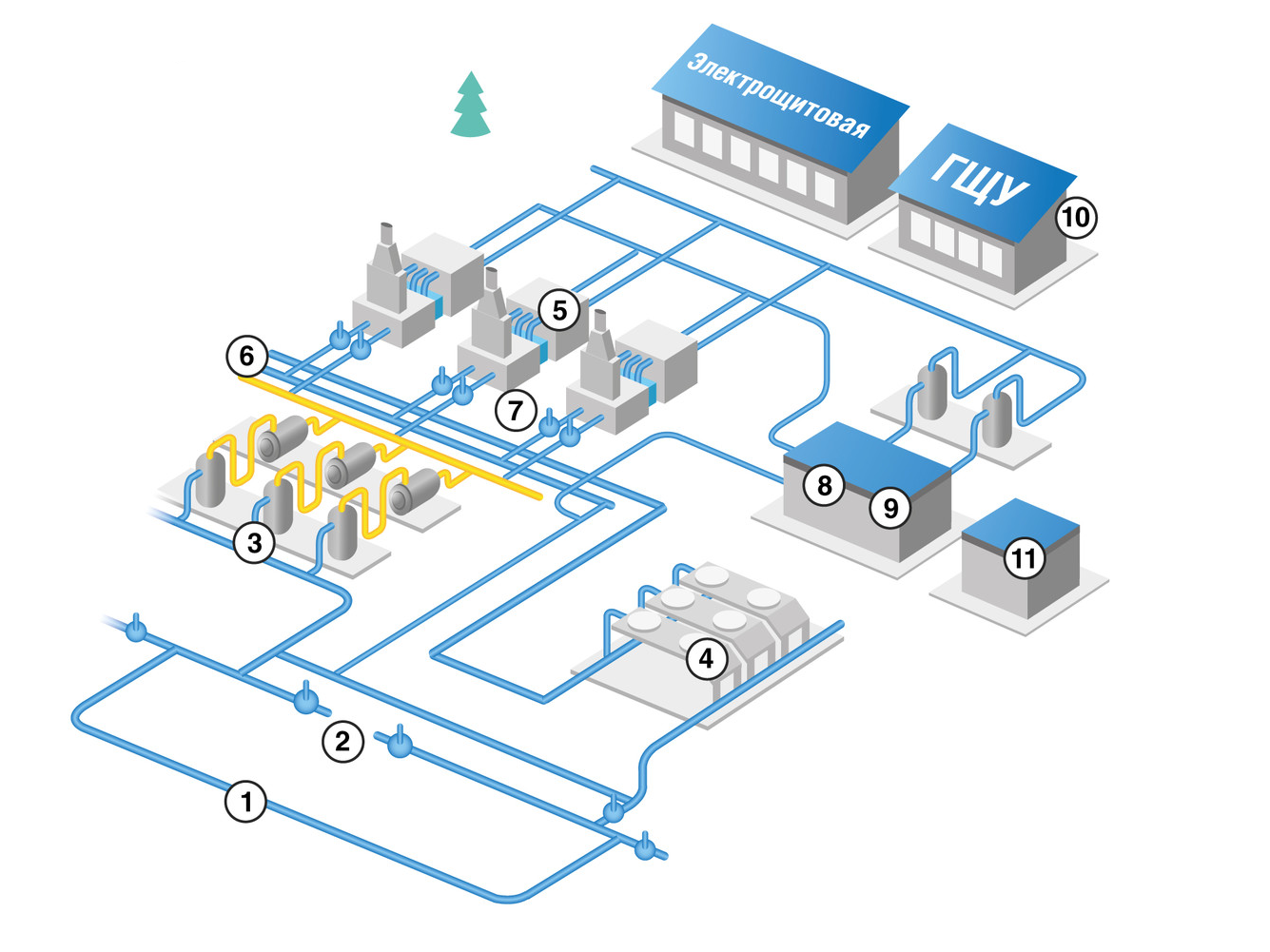

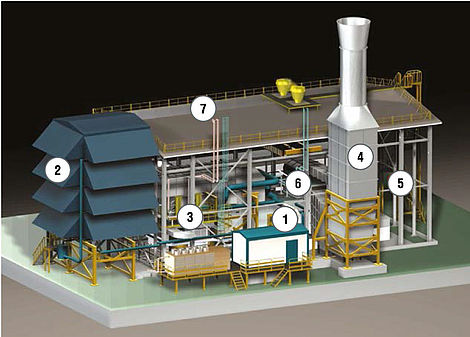

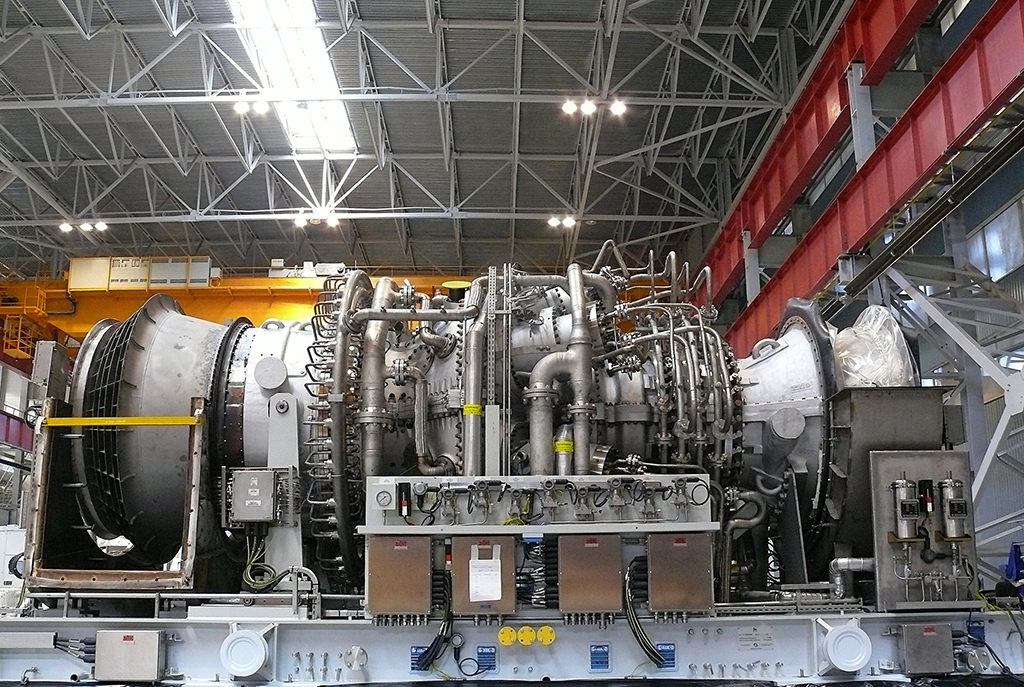

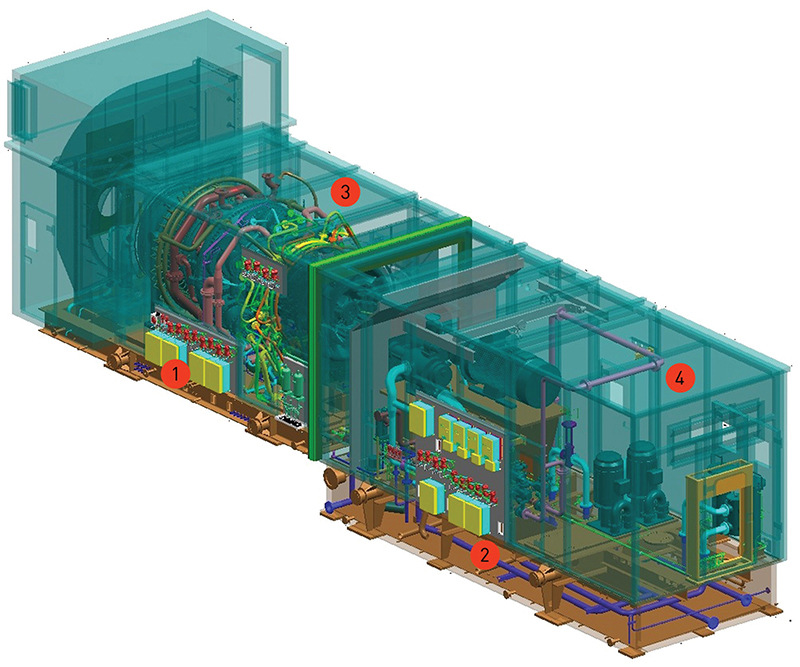

ВВЕДЕНИЕ Газовая промышленность является одной из самых развивающихся отраслей экономики Российской Федерации. В последние годы она вышла на первое место по производству топливно-энергетических ресурсов. В стране сформировалась и продолжает развиваться Единая система газоснабжения, включающая газовые промыслы, магистральные газопроводы с установленными на них компрессорными станциями, подземные хранилища, газоперерабатывающие заводы и распределительные станции. Современная компрессорная станция (КС) — это сложное инженерное сооружение, обеспечивающее основные технологические процессы по подготовке и транспорту природного газа. Компрессорная станция - неотъемлемая и составная часть магистрального газопровода, обеспечивающая транспорт газа с помощью энергетического оборудования, установленного на КС. Она служит управляющим элементом в комплексе сооружений, входящих в магистральный газопровод. Именно параметрами работы КС определяется режим работы газопровода. Наличие КС позволяет регулировать режим работы газопровода при колебаниях потребления газа, максимально используя при этом аккумулирующую способность газопровода. Цель: проанализировать технологию эксплуатации компрессорной станции с использованием газоперекачивающего агрегата ГПА- 32 Ладога. Задачи: Изучить состав и назначение компрессорного цеха. Описать конструкцию и технических характеристик ГПА-32 «Ладога». Проанализировать режимы работ ГПА-32 «Ладога». Изучить эксплуатацию оборудования компрессорного цеха. Рассмотреть возможные аварийные ситуации при эксплуатации компрессорного цеха. Определить опасные и вредные производственные факторы, воздействующие на организм человека при эксплуатации оборудования компрессорного цеха, мероприятия по их предотвращению. Проанализировать факторы негативного воздействия на окружающую среду при эксплуатации оборудования компрессорного цеха, мероприятия по их предотвращению. Предмет: Компрессорная станция. Объект исследования: компрессорный цех с агрегатами ГПА-32 «Ладога» Технологическая часть Состав и назначение компрессорного цеха Компрессорные станции — это объекты, расположенные вдоль трубопровода природного газа, которые компримируют газ до заданного давления, что позволяет ему продолжать движение по трубопроводу к предполагаемому получателю. Общее количество объектов компрессорной станции, необходимое для перемещения продукта, варьируется в зависимости от региона и условий. Обычно компрессорные станции расположены примерно каждые 100-150 километров вдоль трубопровода.  Принципиальная схема расположения КС вдоль трассы магистрального газопровода приведена на рисунке 1.2 Принципиальная схема расположения КС вдоль трассы магистрального газопровода приведена на рисунке 1.2Рисунок 1.1 — Схема магистрального газопровода вдоль трассы. На магистральных газопроводах различают три основных типа КС: головные компрессорные станции, линейные компрессорные станции и дожимные компрессорные станции. Головные компрессорные станции (ГКС) располагаются сразу после газового месторождения. Их функция заключается в поддержании необходимого уровня давления газа для его успешной транспортировки по магистральному газопроводу, когда пластовое давление на месторождении начинает снижаться. К качеству подготовки газа на головных компрессорных станциях предъявляются повышенные требования: удалению побочных продуктов (углекислоты, сероводороды и т.п.), осушке от газового конденсата и влаги, очистке от механических примесей. Линейные компрессорные станции (ЛКС), как правило, сооружаются и устанавливаются на газопроводах через каждые 100 – 150 километров, в зависимости от условий транспортировки. Основным назначением линейных компрессорных станций заключается в компримировании поступающего на станцию природного газа, давления входа до давления выхода, которые должны соответствовать проектным данным, для организации и обеспечения заданного и постоянного уровня расхода газа по магистральному газопроводу. Дожимные компрессорные станции (ДКС) монтируются на подземных хранилищах газа (ПХГ). Основная функция дожимной компрессорной станции заключается в подаче газа в подземное хранилище от магистрального газопровода, а также в отборе газа из подземного хранилища (как правило в зимний период) с целью его дальнейшей транспортировки к потребителям по магистральному газопроводу. Дожимная компрессорная станция также сооружаются на самом газовом месторождении, при условии падения пластового давления ниже, чем в магистральном газопроводе. Главными отличиями дожимной компрессорной станции от линейной является высокая степень сжатия и улучшенная подготовка технологического газа (при помощи пылеулавливателей, осушителей и сепараторов), который поступает из подземного хранилища. Около потребителей газа строятся также газораспределительные станции (ГРС), где газ редуцируется до необходимого давления (  Рисунок 1.2 — Принципиальная схема компрессорной станции. Рисунок 1.2 — Принципиальная схема компрессорной станции.На рисунке 1.1. показана принципиальная схема компрессорной станции в состав которого входят: Узел подключения КС к магистральному газопроводу. Узел подключения КС обеспечивает поступление газа в компрессорный цех по входному газопроводу (всасывающему шлейфу) и подачу его в газопровод после компримирования (сжатия) по выходному шлейфу. Камера запуска и приема очистного устройства. В самый начальный участок магистрального трубопровода монтируют узел пуска очистных поршней, на последнем участке - узел их приема, а на промежуточных пунктах - совмещенные узлы приема и запуска. Установка очистки технологического газа. Циклонный пылеуловитель – промышленный фильтр для очистки и подготовки технологического газа воздуха от механических примесей и жидкости. Установка охлаждения технологического газа. Аппараты воздушного охлаждения (АВО) – предназначен для охлаждения газов и жидкостей и конденсирования паровых и парожидкостных средств в технологических процессах химической, нефтехимической, нефтеперерабатывающей, нефтяной и газовой отраслей промышленности с давлением среды от 0,6 до 10 МПа ( 6 - 100 кгс/см2) или под вакуумом с остаточным давлением не ниже 665 Па, температурой не выше 400оС и вязкостью на выходе до 5*10 -5 м/сек2. Газоперекачивающие агрегаты. Газоперекачивающий агрегат (ГПА) - предназначен для компримирования природного газа на компрессорных станциях (КС) газопроводов и подземных хранилищ газа (ПХГ). Технологические трубопроводы обвязки компрессорной станции. Трубопроводы, предназначенные для подачи компримированного газа на компрессорной станции, а также для обеспечения ГПА топливным и пусковым газом. Запорная арматура технологических трубопроводов обвязки агрегатов. Трубопроводная арматура - назначение в обвязке компрессорной станции (краны, вентили, обратные клапаны и т.д.) представляют собой устройства, предназначенные для управления потоками газа, транспортируемого по трубопроводам, отключения одного участка трубопровода от другого, включения и отключения технологических установок, аппаратов, сосудов и т.д. Вся запорная арматура технологических обвязок компрессорной станции имеет нумерацию согласно оперативной схеме КС, четкие указатели открытия и закрытия, указатели направления движения газа. Установка подготовки пускового и топливного газа. Установка подготовки топливного и пускового газа предназначена для очистки, осушки и поддержания требуемого давления и расхода перед подачей его в камеру сгорания. Отбор газа на установку подготовки топливного, пускового и импульсного газа производится из всасывающего коллектора после пылеуловителей или нагнетательных шлейфов компрессорного цеха. Для первоначального запуска ГПА отбор газа производится из газопровода. Установка подготовки импульсного газа. Установка подготовки топливного, пускового и импульсного газа (УПТПИГ) — это установка, предназначенная для подготовки пускового и топливного газа для газотурбинного двигателя (ГТД) газоперекачивающего агрегата (ГПА), импульсного газа, используемого для перестановки затворов шаровых кранов компрессорной станции (КС), а также для редуцирования газа, предназначенного прочим местным потребителям. Главный щит управления и система телемеханики. Главный щит (пост, пульт) управления (ГЩУ) — это центральное помещение, где сосредоточены основные средства контроля и управления и где дежурит оперативный персонал, ведущий эксплуатацию станции. Телемеханическая система (ТМС) – совокупность устройств пунктов управления и контролируемых пунктов, необходимых линий и каналов связи, предназначенных для совместного выполнения телемеханических функций. Оборудование электрохимической защиты трубопроводов обвязки КС. Электрохимзащита применяться для защиты различных металлических сооружений, газопроводов и нефтепроводов, а также для защиты нефтегазопромысловых стационарных сооружений. Электрохимзащита трубопроводов значительно продлевает срок их службы и устраняет самую главную опасность – внеплановые ремонты. Конструкция и техническая характеристика ГПА-32 «Ладога» ГПА-32 «Ладога» – газоперекачивающий агрегат с газотурбинным приводом мощностью 32 МВт производства АО «РЭП Холдинг». Он отличается высоким качеством изготовления, отличными показателем КПД в 36%, низким уровнем эмиссии и способностью работать практически в любых климатических условиях. Агрегат производится по лицензии и в сотрудничестве с GE Oil & Gas – американской компанией, занимающейся разработкой объектов тяжелого машиностроения.  Основными составляющими частями ГПА-32 «Ладога» являются газотурбинный двигатель MS5002E, которое успешно эксплуатируется на многих компрессорных станциях в России, и общая наработка по всему миру на сегодняшний день составляет более 16 миллионов часов. Основными составляющими частями ГПА-32 «Ладога» являются газотурбинный двигатель MS5002E, которое успешно эксплуатируется на многих компрессорных станциях в России, и общая наработка по всему миру на сегодняшний день составляет более 16 миллионов часов.Рисунок 1.3 — Газоперекачивающий агрегат ГПА-32 «Ладога» На рисунке 1.3. показан ГПА-32 «Ладога» в состав которого входят: Газотурбинная установка MS5002E. Воздухоочистительное устройство. Система охлаждения и вентиляции ГТУ. Система выхлопа. Нагнетатель природного газа. Комплексная система автоматического управления (КСАУ), состоящая из двух блоков — САУ и электротехнического. Индивидуальное укрытие ангарного типа Преимущества: технологически совершенное изделие для перекачивания природного газа под давлением до 120 атмосфер; высокий КПД; низкий уровень вредных выбросов, соответствующих современным экологическим требованиям; высокая надежность и эксплуатационная готовность; поставка осуществляется «под ключ». Состав агрегата: газотурбинная установка MS5002E мощностью 32 МВт: турбоблок MS5002E; рама вспомогательных устройств ГТУ MS5002E; кожух шумотеплоизолирующий рамы вспомогательных устройств ГТУ MS5002E; кожух шумотеплоизолирующий отсека газотурбинной установки MS5002E; нагнетатель природного газа 400-21-1С; комплексная система автоматического управления; комплексное воздухоочистительное устройство (КВОУ); система электроснабжения; контрольно-измерительные приборы (КИП). Производство и сборка ГПА-32 «Ладога» осуществляется на производственных мощностях «Невского Завода» по лицензии и в сотрудничестве с GE Oil & Gas. Агрегат «Ладога-32» предназначен для транспортировки природного газа по магистральным газопроводам, основные параметры ГПА 32 «Ладога» представлены в таблице 1.1. Таблица 1.1 — Технические параметры ГПА-32 «Ладога»:

Применение: в составе газоперекачивающих агрегатов, на компрессорных станциях магистральных газопроводов; в составе парогазовых установок на ТЭС и ТЭЦ; в судостроении в качестве главной энергетической установки для судов и кораблей. Газотурбинная установка General Electric MS5002E – одна из последних моделей ГТУ General Electric средней мощности. MS5002E предназначена для работы с высокой эффективностью, надежностью и экологичностью. Данная модель бывает двух модификаций: одновальная версия для выработки электроэнергии, и двухвальная версия – для механического привода устройств.  Рисунок 1.4 — Газотурбинная установка MS5002E Рисунок 1.4 — Газотурбинная установка MS5002EПреимущества ГТУ MS5002E: высокая эффективность и надежность; высокая экономичность установки на различных режимах работы; широкий диапазон условий эксплуатации (t от -60° до +45°C, исполнение УХЛ по ГОСТ); уникальные экологические характеристики; большой ресурс работы, высокий уровень ремонтопригодности; многоцелевое назначение; удобство транспортировки; возможность сервисного обслуживания на объектах эксплуатации; Таблица 1.2 — Технические параметры MS5002E:

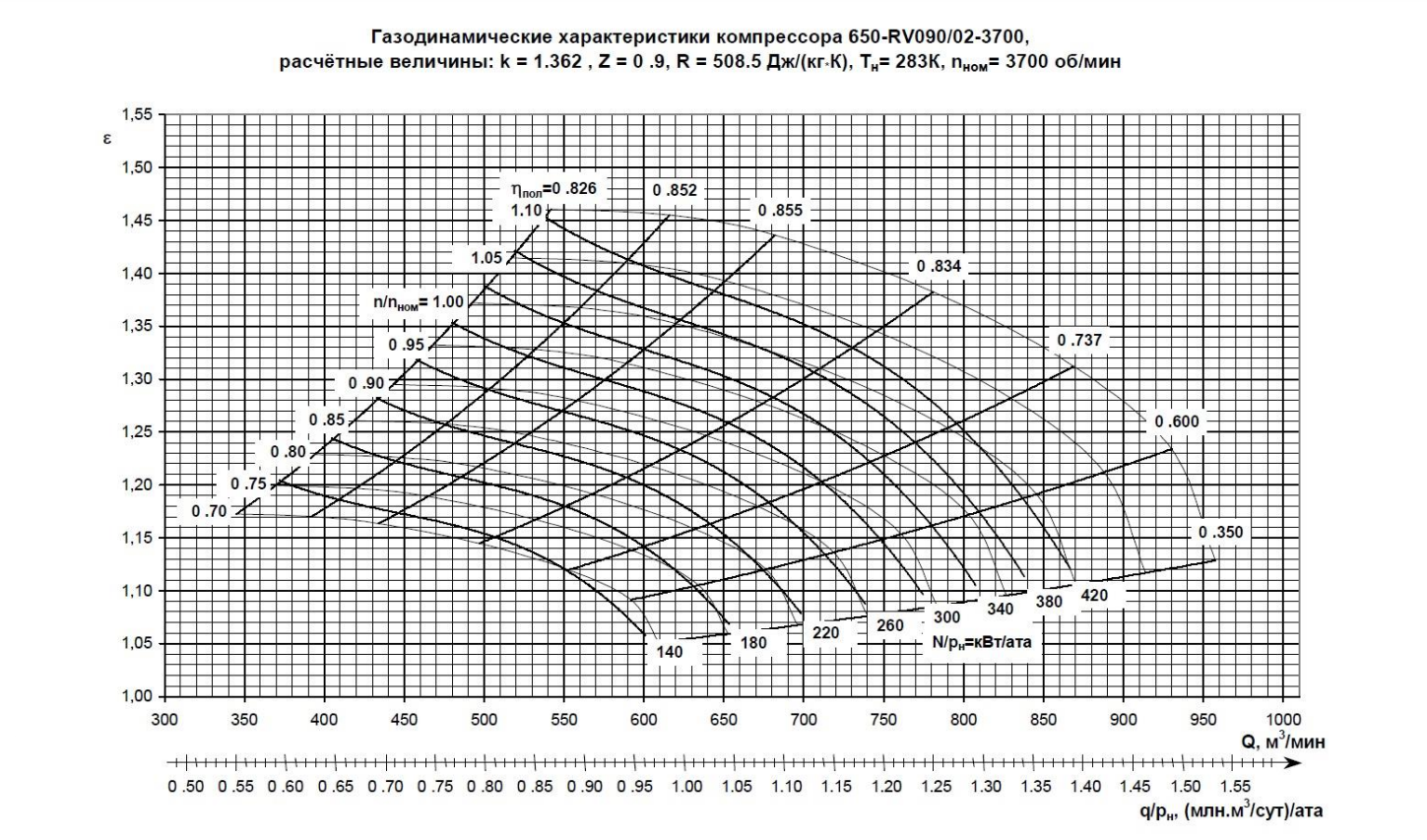

Для снижения уровня шума и обеспечения теплового баланса ГТД сам турбоблок, и РВУ закрыты шумотеплоизолирующими кожухами, которые дополнительно предназначены для размещения системы освещения, датчикового оборудования и коммутации с другими составными частями установки, оборудовано всеми контрольно-измерительными приборами и электрооборудованием, необходимыми для обеспечения ее функционирования.  Кожухи оборудованы системами пожаро и взрывобезопасности, датчиками обнаружения газа и пламени. Кожухи оборудованы системами пожаро и взрывобезопасности, датчиками обнаружения газа и пламени.Рисунок 1.5 — Компоновка ГТД МS5002E в составе турбоблока и РВУ с шумотеплоизолирующими кожухами Турбоблок MS 5002E на собственной раме Рама вспомогательных устройств (РВУ) с системами обеспечения ГТД: система запуска с электродвигателем и расцепной муфтой; система маслоснабжения; система топливоподачи; Кожух шумотеплоизолирующий (КШТ) ГТД Кожух шумотеплоизолирующий (КШТ) РВУ Режимы работы ГПА-32 «Ладога» Газоперекачивающий агрегат при эксплуатации может находиться в одном из следующих режимов (состояний): Статические режимы (состояния): холодное состояние; холодный резерв; горячий резерв без газа; горячий резерв с газом; техническое обслуживание и текущий ремонт; работа на кольцо; работа в магистраль. Динамические режимы: проверка защит магнитного подвеса компрессора; проверка защит блока силового; комплексная проверка кранов; холодная прокрутка; пуск на кольцо; пуск в магистраль; нормальный останов со стравливанием газа из контура; нормальный останов без стравливания газа из контура; вынужденный останов со стравливанием газа; вынужденный останов без стравливания газа; аварийный останов со стравливанием газа из контура; аварийный останов без стравливания газа из контура; аварийный останов по сигналу "пожар"; экстренный аварийный останов. Холодное состояние - ГПА исправен, законсервирован и находится в оперативно-неработоспособном состоянии, при этом: заслонки, жалюзи, краны, вентили закрыты; двигатель ГТУ законсервирован в соответствии с руководством по эксплуатации ГТУ; входные полости вентиляционных блоков закрыты полиэтиленовой пленкой или брезентом; двери ангара, блоков закрыты и опломбированы; ГПА отключен по электричеству, теплу, газу, воде; температура в отсеках (блоках) ГПА, за исключением блока управления, равна наружной. Температура в блоке управления поддерживается системами КС не ниже плюс 5 °С, температура внутри блока силового (под кожухом ГТУ) - не ниже минус 40 °С; Для перевода агрегата из холодного состояния в режим холодного резерва необходимо: Подготовить ГПА к пуску. Запустить ГПА и провести его комплексное опробование с работой на минимальном режиме в течение не менее 10 мин, после чего провести нормальный останов и убедиться, что все параметры находятся в пределах нормы. Примечание. После проведения комплексного опробования ГПА может быть переведен в режим холодного резерва или в любой другой режим. Режим холодного резерва - выполнены и непрерывно поддерживаются условия, обеспечивающие запуск ГПА не позднее двух часов после поступления команды, при этом: все системы ГПА исправны; функционируют САУ, аппаратура НКУ, аппаратура контроля загазованности, СП, система обогрева и вентиляции; выполняются условия ХР; В том числе: А) температура масла в маслобаке ГТУ не ниже плюс 5 °С; Б) зимой температура воздуха в отсеке под кожухом ГТУ, в ангаре, блоках управления и пожаротушения - не ниже плюс 5 °С; В) летом температура воздуха в ангаре, блоках управления и пожаротушения не выше плюс 50 °С при температуре наружного воздуха не выше плюс 45 °С; Г) газ в контуре компрессора и в системе топливного газа отсутствует; Д) отсутствуют аварийные сигналы от САУ. Режим горячего резерва без газа - выполнены и непрерывно поддерживаются условия, которые обеспечивают запуск ГПА не позднее 20 минут после поступления команды: все системы исправны и подготовлены к запуску; отсутствует газ в контуре компрессора и в системе топливного газа; функционируют САУ, аппаратура НКУ, аппаратура контроля загазованности, СП, система обогрева и вентиляции; выполняются условия ГР. Режим горячего резерва с газом - то же, что и горячий резерв без газа, но при наличии газа в контуре компрессора. Режим технического обслуживания и текущего ремонта - агрегат находится в исправном состоянии, на нем проводятся операции планового технического обслуживания и текущего ремонта, при этом: функционируют САУ, аппаратура НКУ, аппаратура контроля загазованности, СП, система обогрева и вентиляции; температура воздуха в блоке управления, блока пожаротушения и помещении ангара не ниже плюс 5 °С; управление исполнительными механизмами осуществляется в ручном режиме со шкафов НКУ; газ в контуре компрессора, в системе топливного газа отсутствует; положение запорной арматуры определяется характером выполняемых работ; системы и агрегаты ГПА находятся в режиме технического обслуживания (текущего ремонта) в соответствии с требованиями эксплуатационной документации на них. Длительность нахождения агрегата в данном состоянии зависит от вида и объема работ по обслуживанию и текущему ремонту. Режим работы на кольцо - пуск завершен, ГПА работает на противопомпажном контуре. Режим работы в магистраль - пуск завершен, ГПА работает в выходной коллектор, возможен частичный перепуск газа по противопомпажному контуру. Эксплуатация оборудования компрессорного цеха Компрессорная станция делится на основные и вспомогательные оборудования. К основным оборудованиям относятся: узел подключения КС к магистральному газопроводу, камеры запуска и приема очистного устройства магистрального газопровода, установка очистки технологического газа состоящая из пылеуловителей, установка охлаждения технологического газа, газоперекачивающие агрегаты, технологические трубопроводы обвязки компрессорной станции, запорная арматура технологических трубопроводов обвязки агрегатов, установка подготовки пускового и топливного газа, установка подготовки импульсного газа, главный щит управления и система телемеханики, оборудование электрохимической защиты трубопроводов обвязки КС. К вспомогательным оборудованиям относятся: система электроснабжения, система маслоснабжения, система технологического газа, комплекс средств контроля и автоматики компрессорного цеха, система пожаротушения. Система электроснабжения, состоящая из линий электропередачи, открытого распределительного устройства с силовыми трансформаторами, коммутационной аппаратурой, релейной защитой и автоматикой, маслохозяйством и системой грозозащиты. Линии электропередачи и подстанции сооружаются на напряжение 220 и 110 кВ. Система маслоснабжения КС служит для приема, хранения, регенерации и отпуска масла в компрессорный цех, а также в другие вспомогательные цеха (установки), где могут быть установлены механизмы и агрегаты, требующие смазочных масел. Система маслоснабжения агрегатов обеспечивает смазку подшипников, подачу масла к концевым уплотнениям и реле осевого сдвига нагнетателя на рабочих режимах, а также в периоды пуска и остановки агрегата. Для того чтобы управлять системой технологического газа, на КС предусмотрена технологическая обвязка, которая, в свою очередь предназначена для: приёма на КС технологического газа из магистрального газопровода; очистки технологического газа от мехпримесей и капельной влаги в пылеуловителях и фильтр-сепараторах; распределения потоков для последующего сжатия и регулирования схемы загрузки ГПА; охлаждение газа после компримирования в АВО газа; вывода КЦ на станционное «кольцо» при пуске и остановке; подачи газа в магистральный газопровод; транзитного прохода газа по магистральному газопроводу, минуя КС; при необходимости сброса газа в атмосферу из всех технологических газопроводов компрессорного цеха через свечные краны. Средства контроля и автоматики компрессорного цеха, являющиеся основной частью общестанционной автоматики, предназначены для оперативного управления, защиты и контроля за работой оборудования компрессорного цеха и его объектов. Управление технологическим оборудованием цеха осуществляется диспетчером или сменным инженером со щита управления. На площадках компрессорных станций должны быть смонтированы системы внутреннего и наружного пожаротушения. Для наружного пожаротушения необходимо предусмотреть кольцевую водопроводную сеть с пожарными гидрантами, для внутреннего - в производственных зданиях категорий А, Б, В объемом более 0,5 тыс. м - пожарные краны. Газоперекачивающие агрегаты оборудуются автоматическими установками газового (СО2) пожаротушения, поставляемыми комплектно с каждым ГПА. Управление установкой осуществляется с САУ агрегата. Возможные аварийные ситуации при эксплуатации компрессорного цеха Аварии, происходящие на компрессорных станциях, помимо угрозы для человеческой жизни и экономических потерь, приводят также к существенному экологическому ущербу. На фоне этого возникает необходимость обеспечения безопасной эксплуатации данных объектов. К основным факторам, влияющим на возможность возникновения аварийных ситуаций на компрессорных станциях, относятся: Большое число элементов, которые затрудняют строительно-монтажные работы, а значит, являются местами ухудшения качества контроля. К таковым можно отнести соединения, переходники, арматуру и прочее. Наличие переходов газопровода из подземной части в надземную. Это обуславливает дополнительные напряжения в теле труб и вызывает усиленную коррозионную активность. Сложная схема прокладки газопроводов и обвязки газоперекачивающих агрегатов также вызывает дополнительные нагрузки. Помимо этого, компрессорная станция относится к числу взрывопожароопасных объектов, в первую очередь из-за свойств транспортируемой среды – природного газа. Для объектов газотранспортной системы уровень их пожароопасности связан с особенностями технологических процессов. К ним можно отнести: большие объемы природного газа, находящегося в линейной части; поддержание в системах высокого давления; необходимость использования горюче-смазочных материалов для обеспечения нормального функционирования газоперекачивающих агрегатов. К основным причинам возникновения пожаров на газопроводах относятся: неисправности в маслопроводах, приводящие к утечкам и возгораниям масла; механические повреждения газопроводов обвязки; попадание внутрь агрегатов посторонних предметов; утечки пожаро- и взрывоопасных сред через негерметичные соединения; нарушения производственных инструкций и инструкций пожарной безопасности работниками предприятий. Для того, чтобы проанализировать аварийность на компрессорных станциях, необходимо определиться с конструкциями и механизмами, которые больше всего подвержены неисправностям. К числу самых тяжелых последствий относятся разрушения, возникающие после аварий, которые происходят на фоне неконтролируемых выбросов газа из компрессорных установок. Прямыми «виновниками» разрушений компрессорных установок могут быть: перегрев элементов компрессорной установки, из-за повышения рабочей температуры сжатого воздуха; превышение содержания пыли и влаги в воздухе; статическое электричество; неконтролируемое повышение давления воздуха; несоответствие монтажа проектным данным; некачественное обслуживание компрессорной установки. Если говорить конкретно про самые распространенные места аварий, то тут выделяются трубопроводы, а точнее подземная часть обвязочных линий, на которые приходится 37 % всех происшествий. Самой распространенной причиной, приводящей к авариям на газопроводах, являются вибрационные воздействия, возникающие в результате естественной пульсации рабочей среды при движении по трубам, а также из-за колебаний самих компрессорных установок. Главная опасность, которая может быть спровоцирована вибрацией, связана с разрывами газопроводов, происходящими на фоне имеющихся дефектов труб. К ним можно отнести коррозионные воздействия, вмятины, задиры, не провары, отклонения геометрических форм и другие. Имеющиеся проявления могут носить совершенно различный характер. Механические повреждения, к примеру, возникают в результате внешних воздействий, а проявиться они могут либо сразу после воздействия, либо по прошествии некоторого времени. Кроме этого, такие повреждения имеют свойство накапливаться вплоть до критического предела, когда произойдет разрушение газопровода. В большинстве случаев, разрушение трубопровода происходит из-за образовавшейся трещины, имеющей способность прогрессировать в размерах. При разрыве газопровода выход газа будет происходить в сверхкритическом режиме. Причем на непосредственный разрыв трубы затрачивается от 2 до 10 % энергии. Остальная энергия преобразуется в ударную волну с обширной поражающей способностью. Кроме этого, разрыв газопровода нередко сопровождается самым опасным его проявлением – воспламенением газа, а точнее, газовоздушной массы. В общем и целом, разрыв газопровода может содержать следующие составляющие: образование ударной волны за счет моментально расширяющегося объема транспортируемой среды, а также за счет вероятного воспламенения газа; распространение осколков разрушенного участка газопровода; температурное воздействие воспламенившегося газа на людей и окружающую среду; воздействие токсического характера. Вид пожара, возникающего при разрыве трубопровода, зависит от диаметра трубы, глубины залегания, геометрической формы образовавшегося земляного приямка и других факторов. В зависимости от этих факторов различают: Пожар в котловане, характеризующийся вертикальным пламенем. Струевое пламя, отличающееся двумя противоположными направлениями возгорания. Объекты газотранспортной системы являются элементами совокупной системы, поэтому проектные работы должны осуществляться с учетом данного условия. Сооружения, расположенные в непосредственной близости, могут быть повреждены за счет непосредственного воздействия огня или же за счет разлетающихся осколков трубопровода. Аварийные ситуации на газопроводах и обвязках, транспортирующих природный газ-метан, характеризуются локальным характером. Время протекания аварии колеблется в районе нескольких часов, а главный ущерб наносится тепловым воздействием от горящего газа. Проведенный анализ позволяет утверждать, что к основным объектам на компрессорных станциях, подверженных авариям, являются газопроводы обвязки. Особенно это касается газопроводов, проложенных подземным способом. Для обеспечения безопасной эксплуатации этих элементов газотранспортной системы необходимо осуществлять комплексные работы по диагностике дефектов и скорейшему их устранению. Опасные и вредные производственные факторы, воздействующие на организм человека при эксплуатации оборудования компрессорного цеха, мероприятия по их предотвращению Опасные и вредные производственные факторы, воздействующие на организм человека Основными характерными опасными факторами для выбранного объекта являются следующие группы: физические и химические, которые могут привести работающих к травмам и профзаболеваниям. К физическим факторам относятся: шум, вибрация, повышенная или пониженная влажность воздуха рабочей зоны, повышенная или пониженная температура поверхности оборудования, движущиеся машины и механизмы (кран-балки). Шум и вибрация создается при работе компрессоров, а также при работе охладителей газа и масла (АВМ и АВГ). Они также передаются при движении кран-балки, расположенной под перекрытием компрессорного цеха, по подкрановым путям. Поверхность оборудования в результате работы нагревается, отсюда повышается температура окружающего воздуха в цехе. На объекте в результате не плотностей газового оборудования или в результате аварийных ситуаций может возникнуть опасность загазованности, как компрессорного цеха, так и других помещений. Все эти факторы оказывают большое влияние на здоровье, самочувствие и работоспособность человека. К химическим факторам относятся: природный и нефтяной газ, оказывающий удушающее воздействие на организм человека; компрессорное масло, пары которого через дыхательные пути проникают в организм, оказывая канцерогенное воздействие. К основным источникам опасной при эксплуатации компрессорных установок относятся: Повышение (по сравнению с атмосферным) давление газа; Разрежение (пониженное по сравнению с атмосферным давлением газа) на всасывающий линии (всасе); Повышение температуры сжигаемого газа; Возвратно-поступательное и вращательные движение рабочих органов; Возможность ожижения отдельных компонентов сжимаемых газовых смесей; наличие в объёме сжатия горючих и токсичных веществ. Высокое давление газа, создаваемое компрессором, способствует нарушению прочности материалов, из которых изготовлены детали ступеней. В результате нарушения прочности деталей возможно появление вздутий, трещин и т.п., что неизбежно приводит к физическому взрыву. Повышение давления газа происходит практически адиабатически, что ведет к нагреванию сжимаемого газа и машины до высокой температуры (400 0С и>). На всасывающей линии компрессорных установок давление газа стремится быть ниже атмосферного (разрежение), что при разгерметизации трубопроводов может привести к попаданию кислорода воздуха в компримируемый горючий газ, или горючих газов в компримируемый воздух. Данное обстоятельство способствует образованию взрывоопасной смеси в цилиндрах и полостях компрессоров, что при наличии высокой температуры приведёт к химическому взрыву. Высокая температура сжимаемого газа кроме вышеуказанного явления приводит к уменьшению вязкости смазочного масла, что инициирует его распыление и усиление термического разложения. При этом выделяются водород, предельные и непредельные лёгкие углеводороды, в т.ч. ацетилен, а это способствует образованию взрывоопасных смесей, если компримируется воздух. Смазочное масло, разлагаясь при высокой температуре, способствует образованию так называемого нагара на стенках цилиндров, клапанных устройств и нагнетательных трубопроводов, представляющего собой твёрдые продукты разложения (углерод, смолы, кокс, асфальтены и др.). Нагар ведет к увеличению трения между движущимися деталями, местным перегревам, заклиниванию поршней в цилиндрах поршневых компрессоров. Возвратно-поступательное и вращательное движение рабочих органов компрессорных установок из-за неуравновешенности движущихся масс являются главной причиной генерирования вибрации. При этом вибрация представляет опасность как для самой компрессорной установки, так и для обслуживающего персонала. Для компрессорной установки вибрация опасна за счёт того, что уменьшает прочность материала и соединений деталей друг с другом во всех узлах машины. Для обслуживающего персонала вибрация опасна тем, что вызывает повышенное отложение солей в суставах, сужение кровеносных сосудов и, как следствие, повышение кровяного давления и др. опасные для человека явления. Вибрация является также главной причиной генерирования шума с высокими уровнями звука (80 дБА и >), который приводит к нарушению нормального функционирования практически всех систем организма человека (тугоухость, снижение остроты зрения, гипертония, неврозы и др.). При компримировании легкосжижаемых газов (NH3, CI2, SO2, CO2 и др.) возможно образование капель сжиженного газа, которые инициируют гидравлические удары, что вызывает эрозию и разрушение поршня и головки поршневого компрессора. При компримировании горючих газов, кроме указанных выше опасностей, при разгерметизации ступеней компрессора и нагнетательных трубопроводов возможно образование взрывоопасных газовоздушных смесей в объёме помещения, где размещается машина, что приводит к взрыву и разрушению не только компрессорной установки, но и помещения (здания). При компримировании токсических веществ вышеуказанные неисправности в работе компрессорной установки могут привести к массовым отравлениям обслуживающего персонала и населения, т.к. концентрации этих веществ в воздухе могут превышать соответствующие ПДК. При внезапной остановке компрессорной установки, например, при отключении электроэнергии, возможно поступление указанных выше веществ из ёмкостей, аппаратов и т.п. обратно в машину, а из неё в помещение, вызывая рассмотренные выше явления. Меры по предотвращению аварий на объекте С целью повышения эксплуатационной надежности газопроводов и снижения вредного воздействия на окружающую среду проектом предусматривается: рациональное размещение монтажных узлов отключающей аппаратуры; применение толстостенных труб с увеличенным запасом прочности; 100% контроль стыков рентгеном и гамма-лучами; применение устройств для приема и запуска шаровых разделителей для промывки и опорожнения газопровода; усиление антикоррозийной защиты за счет внедрения новых типов изоляционных материалов и покрытий. Ремонтные работы на ГКС представляют повышенную взрывопожарную опасность, так как при неудовлетворительной подготовке технологического оборудования к этим работам может образоваться взрывоопасная смесь. В связи с этим любые ремонтные работы можно выполнять только после проведения организационно-технических мероприятий и при строгом соблюдении правил пожарной безопасности. Подготовительные и ремонтные работы необходимо проводить в соответствии с «Инструкцией по проведению работ с повышенной опасностью». На аппарате, агрегате или коммуникации, находящихся в ремонте, на время ремонта вывешивается предупредительный плакат: «Аппарат (агрегат, трубопровод) в ремонте». Подготовка технологического оборудования к ремонтным работам осуществляется персоналом цеха под руководством лица, ответственного за его подготовку. Ответственным за выполнение подготовительных работ может быть назначен старший инженер или технолог цеха, начальник установки или участка. К ремонтным работам относятся все работы, производимые в закрытой аппаратуре, в том числе осмотр и чистка. Ответственным за производство ремонтных работ назначается инженерно-технический работник из персонала цеха. Перед началом ремонтных работ ответственный за их производство работник проверяет результат анализа газовоздушной среды, наличие и исправность защитных средств, объём выполненных подготовительных работ, в том числе по схеме, приложенной к наряду-допуску, отключение аппарата от всех действующих аппаратов и установку заглушек. Во всех случаях ремонта, требующего искусственного освещения, должны применяться аккумуляторные взрывобезопасные фонари или переносные лампы во взрывобезопасном исполнении. Ремонтные работы внутри аппаратов проводятся только в светлое время суток бригадой не менее 2х человек: один производящий работу, второй наблюдающий. Для защиты органов дыхания применяются шланговые противогазы После окончания ремонтных работ ответственный за производство ремонтных работ должен лично убедиться, что в аппарате не остались люди, убраны инструменты и материалы. Анализ факторов негативного воздействия на окружающую среду при эксплуатации оборудования компрессорного цеха, мероприятия по их предотвращению Факторы негативного воздействия на окружающую среду Газовыделения типичны для объектов газовой промышленности, они делятся на фоновые постоянные (через неплотность разгерметизированного оборудования и запирающих устройств); технологически неизбежные эпизодические (при продухе скважин, стравливании из трубопроводов, аппаратов во время ремонтных работ, при открытии сбросных, предохранительных продувочных клапанов и т.д.); технологически неизбежные постоянные (через дымовые трубы и факелы); аварийные (при разрывах, повреждениях оборудования). Природный газ мало токсичен, но при содержании в воздухе более 18% оказывает на человека удушающее воздействие. При содержании от 5 до 15% возможно воспламенение (взрыв) газа. В технологических процессах участвует ряд веществ, являющихся токсичными, взрыво- и пожароопасными - метан, газоконденсат, сероводород, сернистый газ, окись углерода, метанол. Сероводород является сильным нервным ядом, вызывает смерть от останова дыхания, относится к высоко опасным веществам (2-й класс опасности). Сернистый газ и окись углерода сильно раздражают дыхательные пути, имеют 3-й класс опасности. Метанол - сильный яд, опасен тем, что его можно принять за этиловый спирт и получить сильное отравление (30 грамм метанола является смертельной дозой). В условиях КС наибольшей опасностью является возможность образования взрывоопасных смесей природного газа с воздухом. Наиболее вероятными причинами образования взрывоопасных концентраций газовых смесей, а также концентраций веществ, опасных для здоровья человека, могут быть: выбросы веществ при нарушениях технологического режима работы оборудования и несоблюдение мер безопасности, предусмотренных регламентами работ и инструкциями по эксплуатации оборудования; неплотные фланцевые соединения оборудования и трубопроводов с опасными веществами; выделение вредных и опасных веществ при ремонте и разборке оборудования и трубопроводов. Наиболее вероятными причинами взрыва при наличии взрывоопасных концентраций могут быть применение при производстве работ в газоопасных зонах искрообразующего инструмента; производство работ в "газоопасных зонах" с применением открытого огня. Мероприятие по охране окружающей среды При эксплуатации основных производственных процессов предприятий газовой промышленности следует руководствоваться технологическим регламентом, противопожарными требованиями соответствующих глав ведомственных норм и правил. Установки должны соответствовать техническому паспорту. На компрессорных станциях сосредоточено большое количество энергоемкого оборудования, предназначенного для обеспечения технологического процесса транспорта газа, функционируют разветвленные системы технологических коммуникаций, задействовано большое количество обслуживающего персонала. Для решения текущих и перспективных вопросов, связанных с охраной окружающей природной среды, и выполнения контрольно-измерительных мероприятий на компрессорных станциях созданы специальные экологические службы. Основной задачей экологических служб является контроль воздействия КС на окружающую среду. Этот контроль осуществляется с помощью химических и метрологических лабораторий и разного рода производственных служб. К воздействиям на окружающую природную среду при эксплуатации КС следует отнести: выбросы вредных веществ в атмосферу; сбросы загрязняющих веществ в водные объекты; воздействие на почву. С целью предотвращения загрязнения атмосферы и снижения выбросов природного газа: производится профилактический осмотр и ремонты ГПА; выполняется замена дефектных кранов КЦ; производится ревизия запорной арматуры на продувочных емкостях от пылеуловителей; осуществляется контроль за содержанием окиси углерода в выхлопных газах автомобилей с карбюраторными двигателями, контроль за дымностью дизельных двигателей; производятся инструментальные замеры концентраций загрязняющих веществ в отходящих газах от ГПА и определение их объемов. Основными загрязнителями природных вод на предприятиях газовой промышленности являются производственные, бытовые и атмосферные сточные воды. Сброс сточных вод регламентируется нормами и правилами РФ. Наиболее жестким требованиям должны соответствовать нормативы сброса сточных вод в поверхностные водоемы. Сброс сточных (производственных и коммунальных) вод в поверхностные водоемы включает нормативно-чистые; нормативно-очищенные; загрязненные. Нормативно-чистые воды - стоки, отведение которых без очистки в водные объекты не приводит к нарушению норм и качества вод в контролируемом створе или пункте водопользования. Нормативно-очищенные воды - стоки, которые прошли очистку на соответствующих сооружениях и содержание загрязняющих веществ, в которых должно соответствовать утвержденному предельно допустимому сбросу (ПДС). Загрязненные сточные воды - стоки, сброшенные в поверхностные водные объекты без очистки (или после недостаточной очистки) и содержащие загрязняющие вещества в количествах, превышающих ПДС. Сюда не включаются коллекторно-дренажные воды, отведенные с орошаемых земель после поливов. Особенность предприятий газовой промышленности заключается в том, что количество сточных вод сравнительно невелико, а загрязненность их высокая. Очистка сточных вод осуществляется на очистных сооружениях (ОС). На каждой компрессорной станции разрабатывается проект предельно допустимого сброса массы вещества (ПДВ). ПДВ - максимально допустимая к отведению масса вещества с установленным режимом в данном пункте водного объекта (г/с, т/год). ПДВ устанавливается с учетом допустимых концентраций (ПДК) веществ в местах водопользования. В соответствии с земельным кодексом для строительства промышленных предприятий предоставляются земли несельскохозяйственного назначения или не пригодные для сельского хозяйства, а также сельскохозяйственные угодья худшего качества. Различные нагрузки на природу при сооружении и эксплуатации газовых объектов формируют изменения ландшафта. В связи с этим исключительно важное значение приобретают проблемы оптимизации строительства и эксплуатации объектов газовой промышленности, с точки зрения минимального воздействия их на природный ландшафт, почвенно-растительный покров, загрязнение территории и т.д. Одним из основных направлений снижения влияния объектов газовой промышленности на окружающую среду является стремление уменьшить земельные отводы на постоянное и временное пользование. Это достигается применением кустового расположения скважин на промыслах, прокладкой систем многониточных газопроводов в едином технологическом коридоре, использованием технологий блочно-модульного строительства сооружений из готовых заводских элементов, вахтовой организацией строительства и эксплуатации; что позволяет резко сократить площади под промысловую инфраструктуру. В соответствии с требованиями природоохранного законодательства все земли нарушенные в период строительства и эксплуатации КС подлежат восстановлению. Газовая промышленность - одна из наиболее опасных отраслей по загрязнению окружающей среды. По глубине и тяжести воздействия на основные компоненты природы (воздух, почву, воду, растительный и животный мир и человека) она занимает третье место после металлургической и химической промышленности. Первоочередной задачей в области охраны природы на предприятиях газовой промышленности является всемерное и последовательное снижение выбросов вредных веществ в окружающую среду доведение их до установленных норм. Расчетная часть Расчёт газодинамических характеристик ЦБН 650 RV090/02 Целью расчета режима работы компрессорного цеха с центробежными нагнетателями с использованием графических зависимостей ГДХ нагнетателя является определение параметров режима работы центробежных нагнетателей: объемной производительности, частоты вращения ротора, мощности на валу привода, степени сжатия, политропического кпд, и проверка удаленности режима работы от границ помпажа. При расчёте газодинамических характеристик ЦБК газоперекачивающего агрегата необходимо определить значения следующих параметров: частоту вращения ротора ЦБК, 𝑛, об/мин; политропический КПД, пол; внутреннюю мощность, 𝑁𝑖, кВт; эффективную мощность привода, 𝑁э, кВт; удалённость от границы помпажа, Q –  ∙ 100% ∙ 100%Исходные данные:

Определение степени сжатия ЦБК 𝜀, по формуле: Е=  , (2.1) , (2.1)E =  = 1,3 = 1,3Определяем относительную коммерческую производительность  , по формуле: , по формуле:  , (2.2) , (2.2)где g – ускорение свободного падения, g=9,80665 м/с2  Определяем частоту вращения ротора ЦБК n, об/мин, по формуле:  (2.3) (2.3)где  – относительная частота вращения, определяемая по характеристике нагнетателя; – относительная частота вращения, определяемая по характеристике нагнетателя;nном – номинальная частота вращения, об/мин.   Исходя из данных, определяем пол по графику газодинамических характеристик, который равен 0,855 Определение внутренней мощности Ni, кВт, по формуле:  , (2.4) , (2.4) Определение эффективной мощности привода Nэ, кВт, по формуле:  (2.5) (2.5) . .Определение удалённости режима работы от границы помпажа, которая не должна составлять менее 10 % (L> 10 %) по формуле:  , (2.5) , (2.5)где Q – объёмный расход по условиям всаса, определяемый по характеристике нагнетателя, м3/мин; Qmin – минимальное значение расхода, при данной степени сжатия, определяемое по характеристике нагнетателя, м3/мин.  ЗАКЛЮЧЕНИЕ В данном курсовом проекте была выявлена схема магистрального газопровода вдоль трассы, состав оборудований и назначение компрессорного цеха и возможные аварийные ситуации при эксплуатации компрессорного цеха Параллельно с этим была изучена конструкция и техническая характеристика газоперекачивающего агрегата ГПА-32 «Ладога», состав ГПА-32 «Ладога» и её режимы работы. Также был осмотрена газотурбинная установка MS5002E, её преимущества, технические параметры и компоновка ГТД МS 5002E в составе турбоблока. Помимо этого, были рассмотрены опасные и вредные производственные факторы, воздействующие на организм человека при эксплуатации оборудования компрессорного цеха и мероприятия по их предотвращению, а также анализ факторов негативного воздействия на окружающую среду при эксплуатации оборудования компрессорного цеха и мероприятия по их предотвращению. В результате был проведён расчёт газодинамических характеристик центробежного нагнетателя, где были определены параметры режима работы центробежного нагнетателя, объемная производительность, частота вращения ротора, мощность на валу привода, степени сжатия, политропический КПД, и проверка удаленности режима работы от границ помпажа. Важнейшей составной частью магистральных газопроводов являются компрессорные станции, без надежной работы которых транспортировка природного газа была бы затруднена от места добычи к потребителям. СПИСОК ИНФОРМАЦИОННЫХ ИСТОЧНИКОВ СТО Газпром 2-2.3-681-2019 Компрессорные станции. Газоперекачивающие агрегаты. ГОСТ 12.1.007-76 «Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности» ГОСТ 12.1.004-91 «Система стандартов безопасности труда. Пожарная безопасность. Общие требования» ГОСТ 12.1.003-83 «Система стандартов безопасности труда. Шум. Общие требования безопасности» СН 2.2.4/2.1.8.562-96. 2.2.4. Физические факторы производственной среды. 2.1.8. Физические факторы окружающей природной среды. Шум на рабочих местах, в помещениях жилых, общественных зданий и на территории жилой застройки. Санитарные нормы. — Москва: Экологический вестник России, 2022. — 18с. Санитарные нормы СН 2.2.4/2.1.8.562-96 «Шум на рабочих местах, в помещениях жилых, общественных зданий и на территории жилой застройки» Безопасность жизнедеятельности: Учебное пособие / Под редакцией Н.Н. Гребневой. Тюмень: Изд-во ТюмГУ, 2019. 320 с. Бордюгов Г.А., Апостолов А.А., Бордюгов А.Г. Фигутивные потери природного газа//Газовая промышленность. 1997. № 10. Волков М.М., Михеев А.Л., Конев К.А. #M12293 0 1200003699 388611754 2724045520 2092876577 2173718692 7713411 2246910061 516337521 4Справочник работника газовой промышленности#S. М.: Недра, 2020. Щуровский В.А., Зайцев Ю.А. Газотурбинные газоперекачивающие агрегаты. М.: Недра, 2019.   |