АСУ. Придворов. К защите допускаю

Скачать 0.89 Mb. Скачать 0.89 Mb.

|

|

Государственное бюджетное профессиональное образовательное учреждение Иркутской области «Иркутский техникум транспорта и строительства» К ЗАЩИТЕ ДОПУСКАЮ Директор ГБПОУ ИО ИТТриС ___________ / Ломакина Т.Н. подпись расшифровка подписи «___» ______________2023 г. ПИСЬМЕННАЯ ЭКЗАМЕНАЦИОННАЯ РАБОТА по профессии среднего профессионального образования 23.01.09Машинист локомотива (шифр, название профессии) ТЕМА ПИСЬМЕННОЙ ЭКЗАМЕНАЦИОННОЙ РАБОТЫ «Назначение, конструкция, работа и технология ремонта связей кузова с тележкой электровоза ВЛ85. Порядок действия локомотивной бригады при отправлении по двум зеленым светофорам и прибытие по 3 желтым сигналом светофора» Исполнитель: Придворов Никита Евгеньевич Обучающийся 4 курса Группы МЛ-19-4/22 Руководитель: Назарук Оксана Александровна Исаев Сергей Олегович Иркутск, 2023 Дата защиты «__»___________20__г Оценка после защиты ____________________ Протокол заседания ГЭК №__________________ Секретарь ГЭК _______________ ____________________ (подпись) расшифровка подписи Письменная экзаменационная работа выполнена на _______ страницах (вместе с приложениями) ___________________________ __________________ подпись обучающегося дата ___________________________ __________________ подпись руководителя работыдата СОДЕРЖАНИЕ

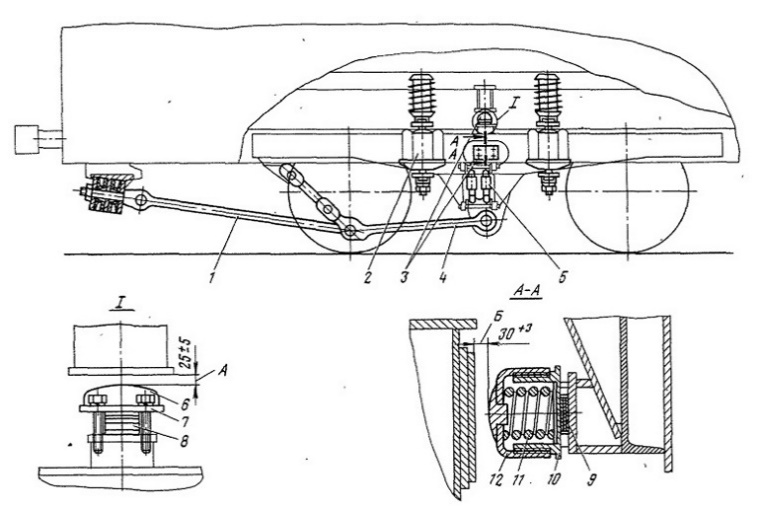

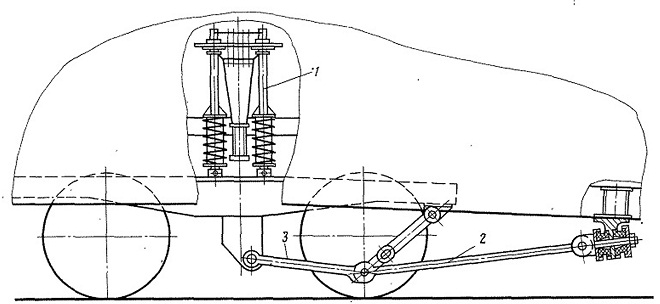

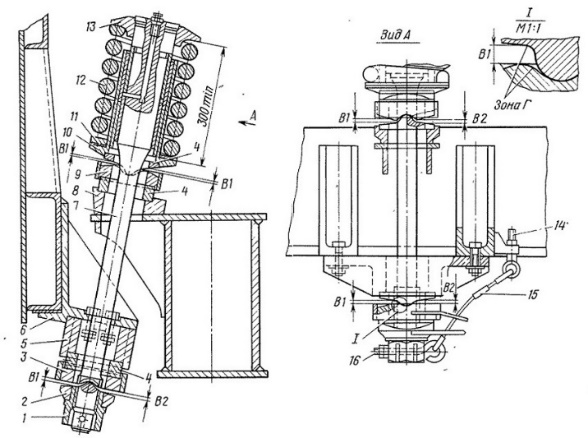

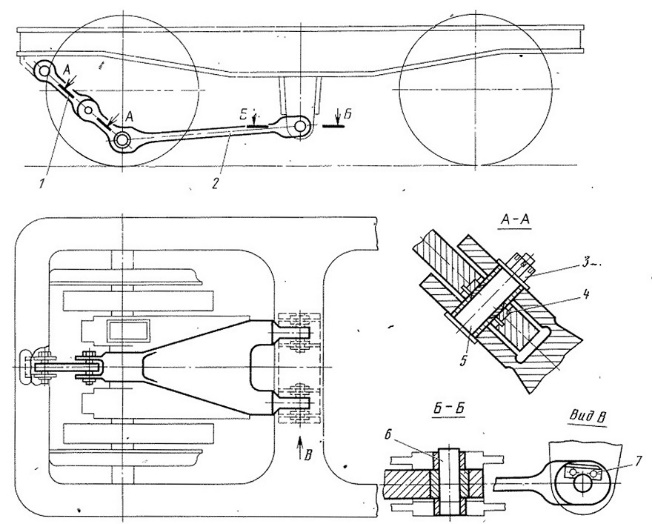

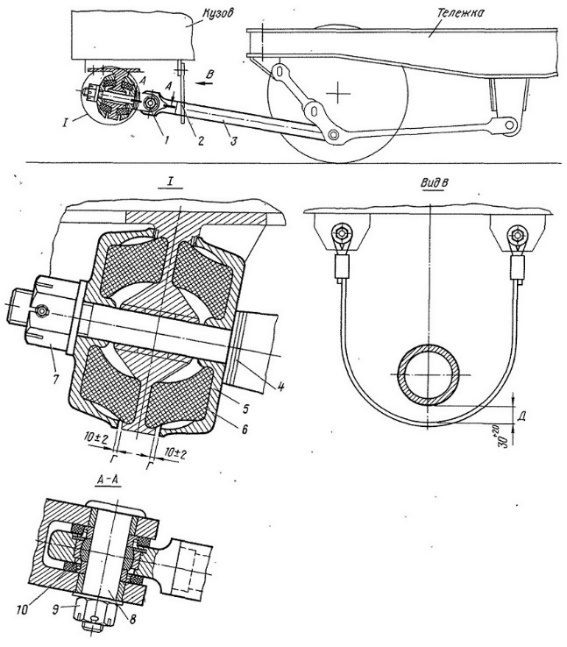

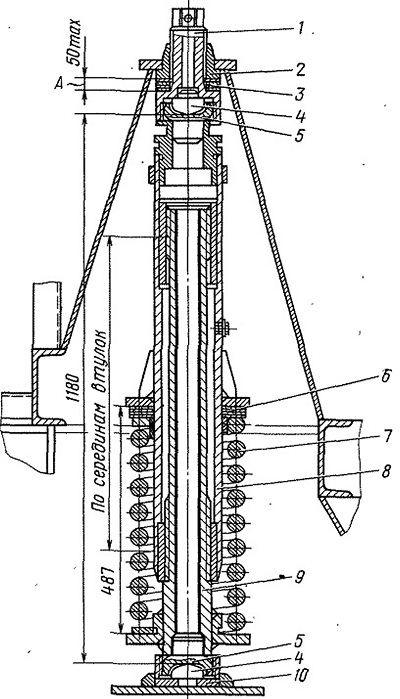

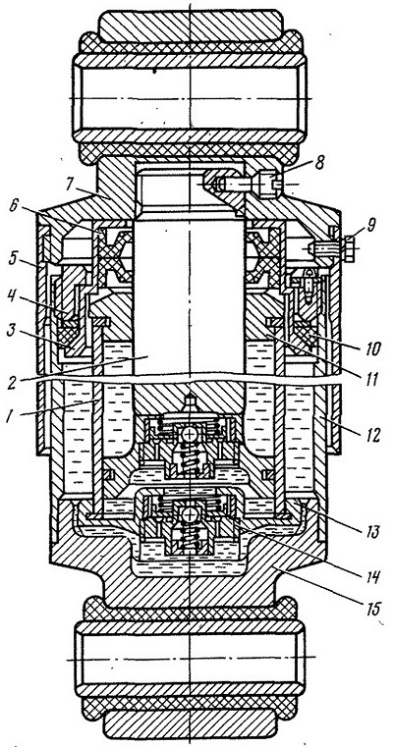

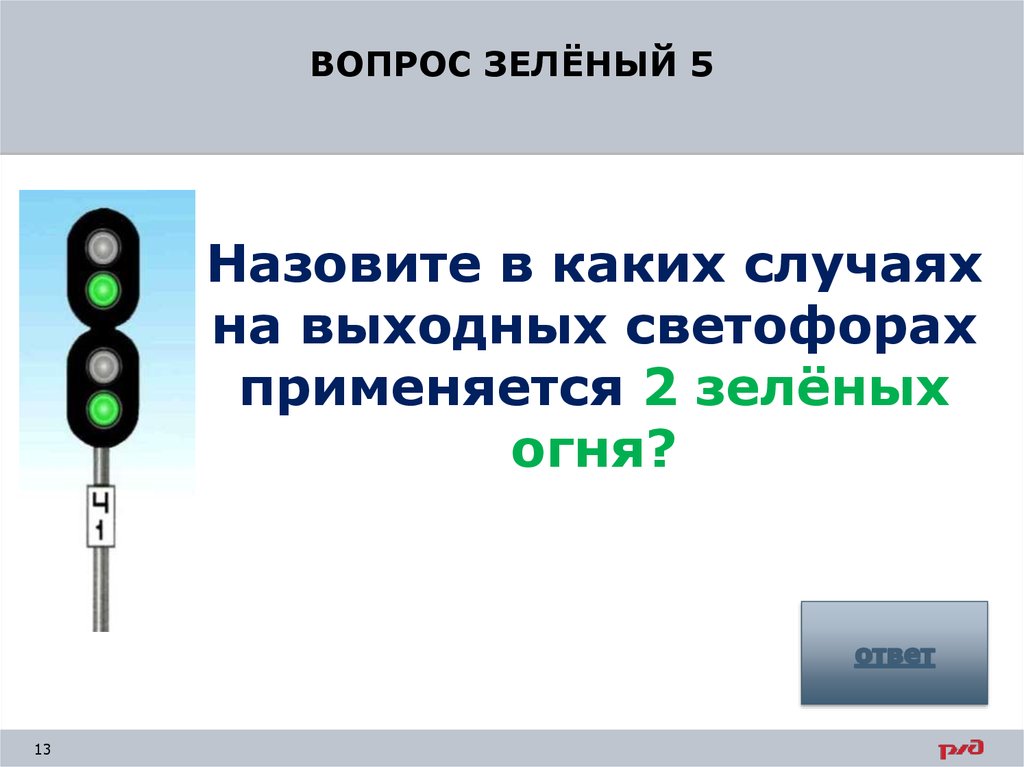

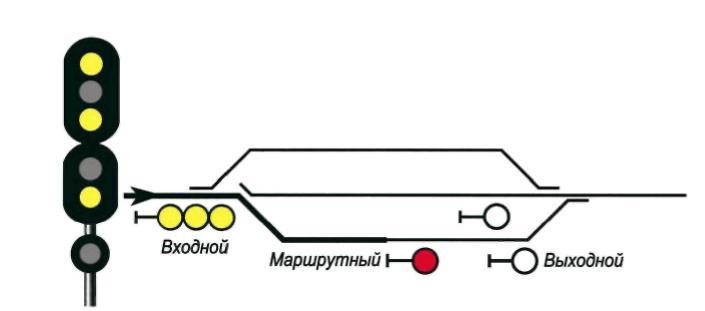

ВВЕДЕНИЕ Связи кузова с тележкой электровоза ВЛ85 предназначена для передачи всех видов усилий от рамы кузова к тележкам как вертикальных, так и горизонтальных продольных и поперечных. По конструкции связи кузова с крайними и средними тележками различны. Актуальностью данной темы является техническое обслуживание и ремонт связей кузова с тележкой электровоза ВЛ85, обусловленное его ролью на электровозе. В связи с этим необходимо знать назначение и ремонт связей кузова с тележкой электровоза ВЛ85 для того, чтобы обеспечить большую безопасность на электровозе. Цель письменной экзаменационной работы: изучить технологию ремонта связей кузова с тележкой электровоза ВЛ85, разработать технологическую карту. Для достижения цели необходимо выполнить следующие задачи: 1. Изучить назначение, устройство и принцип действия связей кузова с тележкой электровоза ВЛ85. 2. Проанализировать виды технического обслуживания и текущих ремонтов. 3. Изучить технологический процесс осмотра и ремонта связей кузова с тележкой электровоза ВЛ85. 4. Изучить действия машиниста в нестандартных и аварийных ситуациях. 5. Ознакомиться с требованиями техники безопасности при производстве ремонтных работ и нахождении на ж.д. путях. Письменная экзаменационная работа состоит из введения, четырех глав, заключения и списка используемой литературы. Введение раскрывает актуальность, цель, задачи. В первой главе рассматриваются назначение, устройство связей кузова с тележкой электровоза ВЛ85. Во второй главе исследуется процесс ТО и ремонта связей кузова с тележкой электровоза ВЛ85. В третьей главе описаны действия локомотивной бригады при отправлении по двум зеленым светофорам и прибытие по 3 желтым сигналом светофора. В четвертой главе рассмотрена ТБ и охраны труда. В заключении подводятся итоги, формируются окончательные выводы по рассматриваемой теме. 1. КОНСТРУКЦИЯ И ПРИНЦИП ДЕЙСТВИЯ СВЯЗЕЙ КУЗОВА С ТЕЛЕЖКОЙ ЭЛЕКТРОВОЗА ВЛ85 1.1 Назначение связей кузова с тележкой электровоза ВЛ85 Связи кузова с тележками предназначены для передачи всех видов усилий от рамы кузова к тележкам как вертикальных, так, а горизонтальных продольных и поперечных. По конструкции связи кузова с крайними и средними тележками различны. Связи кузова на различных электровозах отличаются по конструкции и комплектации, так, например, ВЛ80С – состоит из люлечного подвешивания, упоров, вертикального гидравлического гасителя колебаний и шаровой связи; ЭП1 – состоит, упоров, наклонной тяги, вертикальных и горизонтальных гидравлических гасителя и опор кузова; 2ЭС5К - состоит из люлечного подвешивания, упоров, наклонной тяги, вертикальных и горизонтальных гидравлических демпферов. В зависимости от модификации на электровозе устанавливаются пружины «Флекскоил» и противоотносные устройства в замен люлечного подвешивания. 1.2 Устройство связей кузова с тележкой электровоза ВЛ85 Связь кузова с крайними тележками (рис. 1) состоит из люлечного подвешивания, упоров, тягового устройства тележек, наклонной тяги и установки гасителей колебаний.  Рисунок 1 – Связи кузова с крайними тележками: 1- наклонная тяга, 2 – люлечное подвешивание, 3 – упоры, 4 – тяговое устройство тележки, 5 – установка гасителей колебаний, 6, 7 – фаланцы, 8, 9 - регулировочные прокладки, 10 – корпус, 11 – пружина, 12 – крышка. Связь кузова со средней тележкой (рис. 2) включает опору кузова, тяговое устройство тележек и наклонную тягу.  Рисунок 2 – Связи кузова со средней тележкой: 1 – опора кузова, 2 – наклонная тяга, 3 – тяговое устройство тележек. Люлечное подвешивание, обеспечивая относительную поперечную подвижность кузова и тележек, способствует улучшению ходовых качеств электровоза. Технические данные люлечного подвешивания следующие: статическая нагрузка на пружину, 68,7кН, прогиб пружины под статической нагрузкой, 7711мм, жесткость пружины, кН/мм: люлечной подвески 0,893, горизонтального упора 1,8. Люлечное подвешивание (рис. 3) состоит из люлечных подвесок, горизонтальных и вертикальных упоров. Люлечная подвеска представляет стержень, к нижней части которого приложена вертикальная нагрузка от кузова. Последний кронштейнами через балансир устанавливают на нижний шарнир люлечного подвешивания, состоящий из опор и прокладки. Нижний шарнир удерживается на стержне гайкой, которая стопорится крюком.  Рисунок 3 – Люлечное подвешивание: 1 – гайка, 2, 4 – опоры, 3, 9 – прокладки, 5 – балансир, 6, 8 – кронштейны, 7 – стержень, 10 – фланец стакана, 11 – регулировочная шайба, 12 – пружина, 13 – съемная шайба, 14 – болт, 15 – страховочный трос, 16 – крюк. Горизонтальный упор (рис. 1) состоит из крышки, пружины, корпуса и регулировочных прокладок, позволяющих выдерживать зазор Б в заданных пределах. Корпус и крышка облицованы внутри износостойкими втулками. Последняя с внешней стороны имеет вкладыш, выполненный из марганцовистой стали, непосредственно входящий в контакт с термообработанной до твердости HRC 37—46,5 накладкой на боковине рамы тележки и носпринимающий горизонтальные усилия. Вертикальный упор служит для ограничения вертикальных колебаний кузова относительно тележки и предотвращения смыкания витков пружин люлечных подвесок (рис. 1). Он состоит из фланцев и регулировочных прокладок, позволяющих выдерживать зазор А в заданных пределах. Вертикальный упор также крепят к раме тележки шпильками. Тяговое устройство тележек (рис. 4) является жестким продолжением рамы тележки, предназначенным для выноса точки присоединения наклонной тяги кузова.  Рисунок 4 – Тяговое устройство тележек: 1 – тяга, 2 – кронштейн, 3 – корончатые гайки, 4 – шарнирные подшипники, 5, 6 – валики, 7 – планки. Оно состоит из тяги, смонтированной на кронштейне концевого бруса рамы тележки и соединенной с кронштейном тяги, которая другим концом закреплена на кронштейне средней балки рамы тележки. Тяга выполнена из толстолистовой стали и имеет форму вытянутого вала. В отверстия тяги запрессованы шарнирные подшипники. Тяга сварная и состоит из толстолистового треугольника с приваренными литыми головками для закрепления на среднем брусе рамы тележки с литым Г-образным кронштейном для соединения с тягой и наклонной тягой кузова. Соединение тяг между собой и подсоединение к кронштейнам рамы тележки выполняют шарнирно при помощи валиков. Валики стопорятся корончатыми гайками, а валики – планками. Шаровые подшипники в тяге обеспечивают компенсацию технологических погрешностей при монтаже тягового устройства тележек. Наклонная тяга крайней и средней тележек (рис. 5) предназначена для передачи сил тяги и торможения от тележки к кузову.  Рисунок 5 – Наклонная тяга крайней и средней тележек: 1 – вилка, 2 – тросик, 3 – тяга, 4 – шайбы, 5 – фланцы, 6 – резиновые шайбы, 7, 9 – гайка, 8 – валики, 10 – шарнирные подшипники. Тяга представляет толстостенную трубу с приваренными по концам литыми головками. Одной головкой тягу крепят к вилке буферного устройства кузова, другой— к тяговому устройству тележки. Крепление тяги осуществляют валиками с гайками. Тросик страхует тягу от возможного падения на путь при поломках. Подвижность тяги в горизонтальной плоскости при относе кузова в разворотах тележки обеспечивают шарнирные подшипники, запрессованные в головки тяги. Буферное устройство кузова состоит из двух резиновых шайб, охваченных фланцами и предварительно стянутых вилкой и гайкой. Длину вилки регулируют установкой необходимого числа шайб. Опора средней тележки (рис. 6) служит для передачи динамической и статической нагрузок от кузова на среднюю тележку и уменьшения динамической составляющей этой нагрузки. Опора представляет сжатый упругий стержень, опирающийся на кузов и тележку через сферические шарниры, которые обеспечивают подвижность кузова относительно тележки в горизонтальном направлении. Она состоит из нижнего и верхнего в стержней пружины с регулировочными прокладками. Прогиб опоры под статической нагрузкой 63,7 кН составляет 114 мм.  Рисунок 6 – Опора средней тележки: 1 – винт, 2 – гайка, 3 – шайбы, 4 – головка, 5 – вкладыш, 6 – регулировочные прокладки, 7 – пружина, 8, 9 – стержни, 10 – опора тележки. Поверхности трения стержней облицованы износостойкими втулками. Нижним концом опора через вкладыш опирается на головку, запрессованную в опору тележки, верхним концом — на головку, запрессованную в винт. Пара — вкладыш и головка— образуют верхний и нижний сферические шарниры опоры. Для выравнивания нагрузок между четырьмя опорами средней тележки винт может перемещаться в гайке, закрепленной на раме кузова болтами. После регулировки опор для разгрузки резьбы винта между винтом и гайкой устанавливают пакет шайб толщиной, соответствующей зазору А. Шайбы плотно обжимают винтом. Монтаж и демонтаж опоры производят с помощью технологической стяжки, которая должна обеспечивать сжатие пружин на 10—15 мм относительно их свободного состояния. Гидравлические гасители предназначены для гашения вертикальных колебаний кузова, возникающих при движении. Технические данные гасителя следующие: диаметр, мм: поршня 68, штока 48, кожуха 120, ход поршня 190мм, длина гасителя при полном сжатии по осям отверстий в головках 360 мм, параметр сопротивления 900 Н*с/см, количество рабочей жидкости (масло приборное ГОСТ 1805—76) 0,9л., давление шарикового предохранительного клапана, 4,41 ±0,49 Мпа. Гидравлические гасители (рис.7) расположены между кузовом и крайними тележками (по 4 шт. на тележку) под углом 45°.  Рисунок 7 – Гидравлический гаситель: 1- цилиндр, 2, 14 – клапан, 3 – обойма, 4 – гайка, 5 – защитный кожух, 6 – каркасные сальники, 7 – верхняя головка, 8 – винт, 9 – болт, 10 – резиновое кольцо, 11 – направляющая букса, 12 – корпус гасителя, 13 – корпус, 15 – нижняя головка. Крепят гаситель колебаний к рамкам кронштейнов кузова и тележки посредством валиков, шайб и шплинтов. Шарнирные рамки в кронштейнах обеспечивают подвижность гасителей в точках крепления при относе кузова при разворотах тележки и вертикальных колебаниях кузова. Гидравлический гаситель колебаний представляет поршневой телескопический демпфер двустороннего действия (развивает усилия сопротивления на ходах сжатия и растяжения). Гаситель состоит из цилиндра, в котором перемещается шток с поршнем и клапаном. В нижнюю часть цилиндра запрессован корпус с клапаном, а в верхнюю — вставлен шток, который уплотнен направляющей буксой и сальниковым устройством, состоящим из обоймы и двух каркасных сальников. Гайка фиксирует положение деталей гасителя и одновременно разжимает резиновое кольцо, которое уплотняет корпус гасителя. К кронштейнам рам кузова и тележки гаситель крепят через верхнюю и нижнюю головки. На верхнюю наворачивается защитный кожух, который стопорится болтом. Стопорение штока с верхней головкой производят винтом. 1.3. Принцип действия связей кузова с тележкой электровоза ВЛ85 Вертикальная нагрузка через съемную шайбу стержня, пружину, изготовленную из стали 60С 2ХФА, регулировочные шайбы, фланец стакана и верхний шарнир, состоящий из двух опор и прокладки, передается на раму тележки. Шарниры люлечной подвески обеспечивают перемещения кузова относительно тележек в горизонтальной плоскости, вызванные относом кузова и поворотом тележки относительно кузова в кривых. Поверхности трения стержня и стакана облицованы износостойкими втулками. Для смазывания поверхностей трения между стержнем и стаканом в стержне предусмотрены каналы. В центральное смазочное отверстие ввернут штуцер, имеющий отверстие с резьбой, через который заправляют смазку ВНИИНП-232 ГОСТ 14068—79. Люлечная подвеска имеет страховочный трос, закрепленный болтом, который предотвращает падение деталей нижнего шарнира при обрыве стержня. При поперечном перемещении кузова до 30 мм от среднего положения горизонтальные усилия воспринимаются люлечными подвесками, с 30 до 45 мм— люлечными подвесками и параллельно пружиной упора. После сжатия пружины (отклонение кузова 45 мм) упор работает как жесткий ограничитель. Крепят горизонтальный упор к раме кузова шпильками. Принцип работы гидравлического гасителя заключается в последовательном перемещении рабочей жидкости под поршнем через рабочие клапаны одностороннего действия. При прохождении рабочей жидкости через щели клапанов возникает вязкое трение и происходит превращение механической энергии колебательного движения поршня в тепловую и передача ее в окружающую среду. При ходе поршня вверх давление рабочей жидкости в надпоршневой полости повышается, диск клапана в поршне прижимается к посадочным пояскам корпуса и жидкость с большим сопротивлением поступает через щелевые каналы, расположенные на. наружном пояске, в подпоршневую полость. Однако давление в подпоршневой полости все равно снижается, так как освобождающийся объем под поршием больше объема поступившей жидкости. Свободный объем под поршнем заполняется за счет образовавшегося разряжения путем всасывания жидкости из запасного резервуара через канавки в нижнем корпусе, калиброванные отверстия клапана и пазы дистанционного кольца. При превышении в надпоршневой полости давления 4,41 МПа срабатывает шариковый клапан в поршне и часть жидкости перепускается в подпоршневую полость. Давление в надпоршневой полости падает, шарик под действием пружины закрывает отверстие клапана. При ходе поршня вниз давление рабочей жидкости в подпоршневой полости повышается, диск нижнего клапана прижимается к посадочным пояскам корпуса и часть жидкости с большим сопротивлением переходит через щелевые каналы в запасный резервуар. Одновременно при этом ходе давление жидкости в надпоршневой полости снижается, диск клапана в поршне открывается и часть жидкости перетекает через калиброванные отверстия клапана в освободившееся надпоршневое пространство. При превышении давления в подпоршневой полости 4,41 Мпа срабатывает шариковый клапан в нижнем корпусе и часть жидкости перепускается в запасный резервуар. Давление в подпоршневой полости падает, шарик под действием пружины закрывает отверстие. 2. ТЕХНОЛОГИЯ РЕМОНТА СВЯЗЕЙ КУЗОВА С ТЕЛЕЖКОЙ ЭЛЕКТРОВОЗА ВЛ85 2.1 Виды ремонтов Поддержания в исправном и работоспособном состоянии, согласно распоряжения 3р от 17.01.2005г. система планово-предупредительного ремонта ЭПС. Согласно этой системе техническое обслуживание ТО-2 и ТО-3 производят в период между ремонтами через определенный промежуток времени для предупреждения и устранения причин, могущих привести к недопустимому снижению надежности электровозов и нарушению безопасной эксплуатации. Такие же цели преследует техническое обслуживание ТО-1, которое выполняют локомотивные бригады. При техническом обслуживании устраняют видимые дефекты, смазывают трущиеся части, регулируют тормозную систему, при необходимости закрепляют детали, осматривают тяговые двигатели, электрические машины и аппараты, поддерживают частоту их изолирующих частей и контактных поверхностей. При техническом обслуживании устраняют видимые дефекты, смазывают трущиеся части, регулируют тормозную систему, при необходимости закрепляют детали, осматривают тяговые двигатели, электрические машины и аппараты, поддерживают частоту их изолирующих частей и контактных поверхностей. Текущие ремонты ТР-1, ТР-2 и ТР-3 выполняют в локомотивных депо. Их цель – поддержание электровозов в технически исправном состоянии, обеспечивающем бесперебойную работу в период между заводскими ремонтами. При ТР-1 и ТР-2 частично разбирают оборудование электровоза на месте, если неисправность его не может быть определена наружным осмотром, а также приводят к норме зазоры в узлах трения. При ТР-3 снимают тяговые двигатели и вспомогательные машины, выкатывают колесные пары, демонтируют и разбирают другие узлы с целью надежной их проверки и ремонта. Технические виды обслуживания и ремонта независимы друг от друга, как так виды технических обслуживаний обеспечивают поддержание работоспособности и исправности подвижного состава, в ту очередь как виды текущих ремонтов подразумевают тот же комплекс операций по обеспечению или восстановлению работоспособности подвижного состава, но с большим объемом работ. 2.2. Проведение технического обслуживания и ремонта связей кузова с тележкой электровоза ВЛ85 Люлечное подвешивание осматривается. Проверяется визуально наличие зазоров в верхнем и нижнем шарнирах, напрессовка втулок на стержне, состояние пружин, опор, прокладок, стержней. Эксплуатация стержней с нарушенной посадкой втулок не допускается. Выработка стержня в местах верхнего шарнира должна быть не более 5 мм, зазор между опорами и прокладками нижних шарниров — не менее 4 мм. Проверяется состояние вертикальных и горизонтальных упоров и их крепление. Вертикальный и горизонтальный зазоры между накладками на раме тележки и упорами на кузове должны быть в пределах норм допусков и износов. Регулировка зазоров осуществляется за счет изменения числа прокладок. Производится добавление смазки в резервуары стержней, имеющие резервуары для смазки. Проверяется состояние и крепление страховочных тросиков. Тросики, имеющие обрыв жил более 20 % сечения, заменяются. Боковые опоры разбираются, проверяется состояние стаканов, колец, пружин, стержней, втулок, скользунов и других деталей. Детали, изношенные сверх допустимого нормами, восстанавливаются наплавкой с последующей обработкой или заменяются. Разрешается оставлять выработки до 1 мм на вкладышах и головках стержней боковых опор. Пружины боковых опор заменяются при наличии трещин, сколов, перекосов, потере упругости. Проверка упругости пружин и выбор комплекта регулировочных прокладок осуществляется следующим образом: измеряется высота пружины в свободном состоянии, ее высота должна быть 315 – 325 мм; пружина нагружается усилием 62,8 кН (6,4 тс), деформация должна составить 48 мм. Высота пружины вместе с комплектом регулировочных прокладок должна быть 280±1 мм. Пружина нагружается до соприкосновения витков, при этом высота пружины вместе с комплектом регулировочных прокладок не должна быть более 255 мм. Пружины, не удовлетворяющие этим требованиям, на электровоз устанавливаться не должны. Рабочие места накладок на центральных опорах обрабатываются по шаблону. Деформированные направляющие стаканов центральных опор выправляются с предварительным подогревом. Измеряется износ накладок тяговых кронштейнов, проверяется отсутствие в них трещин, изношенные и треснувшие накладки заменяются. Опоры кузова средней тележки электровозов разбираются, детали очищаются и осматриваются. Фланец опоры подлежит замене или ремонту в случае предельного износа рабочих поверхностей вкладыша. Стакан заменяется или ремонтируется при предельном износе втулок, трещин по сварным швам. Стержень заменяется или ремонтируется при сползании втулок или их недопустимом износе, при предельном износе поверхностей вкладыша, ослаблении посадки в соединении стержня и вкладыша. Пружина заменяется при наличии износов, сколов, трещин в витках, высоте в свободном состоянии менее 577 мм. Производится смазывание деталей опоры согласно карте смазки завода-изготовителя. Опора кузова собирается с соблюдением норм допусков и износов деталей и устанавливается на среднюю тележку. Производится регулировка нагрузки между опорами средней тележки. Шкворневой узел разбирается, проверяется износ деталей, отсутствие в них трещин. Прочищаются и восстанавливаются смазочные канавки в деталях. Проверяется крепление шкворней и их износ, отсутствие трещин в шкворне и обечайке. В случае, если суммарный зазор между шкворнем и втулкой шара будет более нормы, втулка выпрессовывается и наплавляется поверхность втулки латунью с последующей механической обработкой до размера, обеспечивающего зазор со шкворнем по чертежу. При потере натяга втулка шара восстанавливается наплавкой по наружному диаметру латунью или осталиванием, хромированием, газотермическим покрытием сопрягаемой поверхности шара с последующей механической обработкой до размера, обеспечивающего натяг по чертежу. При износе шара по наружному диаметру, более допускаемого нормами, поверхность шара наплавляется с последующей механической обработкой. Разрешается увеличить диаметр сферы шара на 3 мм против номинального размера при условии сохранения допускаемого суммарного зазора между шаром и его вкладышем. Вкладыш при износе рабочих поверхностей разрешается ремонтировать наплавкой с последующей механической обработкой с обеспечением зазора с сопрягаемой деталью согласно требованиям чертежа. Упоры разрешается ремонтировать наплавкой с последующей механической обработкой с обеспечением натяга с валиком в соответствии с требованиями чертежа. Суммарный зазор между сегментообразными упорами регулируется прокладками в пределах 0,2 – 1 мм. При сборке контролируется и соблюдается соответствие цифровых клейм на сегментообразных упорах и в брусе шаровой связи. Масломерное устройство шаровой связи ремонтируется. Прокладки крышек шаровой связи и противоотносного устройства заменяются. Противоотносное устройство разбирается, осматривается, проверяется состояние деталей. Пружины с трещинами, сколами, изломами заменяются. Просевшие пружины, наружная высота которых менее 250 мм, внутренняя – менее 236 мм, заменяются. Пружины, прошедшие внешний контроль, испытываются под нагрузкой. Комплект пружин под нагрузкой, равной величине преднатяга 22,54 кН (2,3 т), должен иметь высоту вместе с регулировочными шайбами – 241 мм. Количество шайб определяется по высоте комплекта и размещается между дном стакана и пружинами. После сборки шаровой связи и противоотносного устройства проверяется плотность соединений керосином. Течь не допускается. После опускания кузова на тележки производится заправка шаровой связи смазкой. Детали люлечного подвешивания снимаются и ремонтируются. Проверяется состояние стержней, производится их дефектоскопия. Опоры и прокладки осматриваются. При наличии трещин стержни заменяются. Стержни с выработанной поверхностью более 3 мм в месте расположения верхнего шарнира, а также с износом резьбы по диаметру более 1 мм подлежат восстановлению. При ремонте деталей люлечного подвешивания должно обеспечиваться выполнение требований проекта Э1735.00.00 в части: проточки галтели стержней радиусом 150 мм вместо радиусов галтели 250 мм и 750 мм на выпущенных ранее промышленностью стержнях; увеличения диаметра внутреннего отверстия и внешнего диаметра опоры и прокладки верхнего шарнира; рассверловки в стержнях каналов для смазки узла трения втулка стержня – втулка стакана. Должны быть исключены случаи наплавки стержней в месте износа по галтели до предварительной проточки на станке стержня радиусом 150 мм для недопущения случаев ненужной наплавки, когда износ стержня устраняется проточкой галтели. При восстановлении стержня электронаплавкой на нижнем его торце выбивается буква «С» высотой 10 мм. Проверяется состояние опорных поверхностей головки стержня и стакана. При разборной конструкции головки стержня шайба, а также стакан с износом опорных поверхностей более 2 мм восстанавливаются наплавкой с последующей механической и термической обработкой. Проверяется суммарный зазор между втулками стержня и стакана, который должен быть в пределах, установленных нормами допусков и износов. При зазоре, превышающем установленную норму, втулки заменяются. Втулки должны изготавливаться из марки стали, предусмотренной чертежом. Допускается установка втулок из полиамида по проекту ЭО.73.00.00. При установке новых втулок суммарный зазор между втулками стержня и стакана должен составлять 0,23 – 0,69 мм. Втулки разрешается заменять только на стержне или стакане, если при этом соблюдается величина суммарного зазора между втулками. Опоры и прокладки восстанавливаются наплавкой, механической и последующей термической обработкой. При ремонте опор и прокладок проверяются: радиусы выступов опор и радиусы впадин прокладок, которые должны быть соответственно равны 14 – 16,5 мм и 19 – 21 мм; высота выступов опор и высота впадин прокладок, которые должны быть соответственно в пределах 22 – 25 мм и 10 – 15 мм. Износ трущихся поверхностей выступов опор и впадин прокладок (каждой поверхности) должен быть не более 1 мм. Гайка стержня при износе резьбы и механических повреждениях заменяется. Проверяется состояние пружин. Отклонение от перпендикулярности при установке опорного витка на поверочную плиту должен быть не более 4 мм на всей высоте пружины. Высота пружины в свободном состоянии при выпуске электровоза с ТР-3 должна быть 369 – 387 мм. Высота пружины под тарировочной нагрузкой 68,7 кН (7 тс) с пакетом регулировочных прокладок должна быть 309 – 311 мм. Высота пакета регулировочных прокладок должна быть не более 15 мм. Для сохранения развески электровоза по осям колесных пар детали люлечного подвешивания должны устанавливаться, как правило, на те места, которые они занимали до разборки. В нижнем и верхнем шарнирах люлечного подвешивания проверяются зазоры между опорами и прокладками. Они должны быть в пределах 7 – 15 мм. Проверяется правильность сборки шарниров. Смазывающее устройство в стержне стакана ремонтируется и заправляется смазкой. Трущиеся поверхности деталей люлечного подвешивания смазываются. Неисправные предохранительные устройства люлечного подвешивания ремонтируются, установка их производится согласно требованиям чертежей. Детали горизонтальных и вертикальных упоров осматриваются, неисправные детали ремонтируются или заменяются. Износ крышки вертикального упора, вкладыша крышки горизонтального упора должен соответствовать нормам допусков и износов. После опускания кузова проверяются зазоры между рамой тележки и вертикальными и горизонтальными упорами кузова. Величина зазоров должна соответствовать нормам допусков и износов; регулировка зазоров осуществляется прокладками, максимальная толщина пакетов которых не должна превышать 50 мм. Регулировка зазоров производится на прямом горизонтальном участке пути. 3. ПОРЯДОК ДЕЙСТВИЯ ЛОКОМОТИВНОЙ БРИГАДЫ ПРИ ОТПРАВЛЕНИИ ПО ДВУМ ЗЕЛЕНЫМ СВЕТОФОРАМ И ПРИБЫТИЕ ПО 3 ЖЕЛТЫМ СИГНАЛОМ СВЕТОФОРА При отсутствии маршрутного указателя допускается до реконструкции устройств СЦБ применение сигнала: два зеленых огня на выходном светофоре (рис.8) – при отправлении поезда на ответвление или на железнодорожный путь многопутного участка, или по неправильному железнодорожному пути при двусторонней автоблокировке, что указывает на свободность не менее двух блок-участков при автоблокировке, на свободность перегона до следующей железнодорожной станции (путевого поста) – при полуавтоматической блокировке.  Рисунок 8 – Два зеленых огня на выходном светофоре На входных и маршрутных светофорах может применяться сигнал: три желтых огня (рис.9) – разрешается локомотиву, мотор-вагонному поезду, мотовозу, дрезине следовать на свободный участок железнодорожного пути с особой осторожностью и со скоростью на железнодорожных путях общего пользования – не более 20 км/ч, а на железнодорожных путях необщего пользования – не более 15 км/ч, до маршрутного светофора с красным огнем.  Рисунок 9 – Три желтых огня светофора 4. ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ПРОИЗВОДСТВЕ РАБОТ 4.1 ОТ и ТБ при ремонте связей кузова с тележкой электровоза ВЛ85 Перед разборкой люлечного подвешивания тележек пружины подвесок должны быть разгружены. Испытывать пружины люлечного подвешивания на гидравлических прессах под нагрузкой необходимо с применением защитного кожуха. После выкатки и установки тележек на железнодорожных путях в специально отведенном месте колесные пары тележек следует закрепить тормозными башмаками или деревянными клиньями из твердых пород дерева, изготовленными в виде равнобедренного треугольника с основанием 350 мм, высотой 100 мм, углами при основании 30° и толщиной 50 мм. При ремонте гидравлических гасителей колебаний работы по восстановлению деталей и сборочных единиц производят на участке ремонта гасителей, в сварочном и механическом цехах (участках). Непосредственно на участке ремонта гасителей выполняют очистку и обдувку гасителя сжатым воздухом, обмывку внутренних деталей, слесарные работы, сверление на станке, зачистку поверхностей переносным шлифовальным инструментом, испытание гасителя на стенде. Весь инструмент и оборудование должны отвечать требованием соответствующих стандартов и инструкций. Специфичным для ремонта гасителей является использование спец- ключей рожкового типа и испытание на стенде. Спецключ должен иметь выступы (штыри), точно соответствующие пазам (отверстиям) в гайке корпуса. Маховик, муфта, вентилятор электродвигателя, клиноременная передача стендов для испытания гасителей колебаний должны быть закрыты защитными кожухами. Кнопка «ОТКЛ.» пусковой электроаппаратуры должна быть окрашена в красный цвет, а стенд заземлен. Рабочая жидкость гидрогасителей и моющие технические средства не должны быть токсичными и пожароопасными. Следует соблюдать осторожность при контакте с рабочей жидкостью 7-50с-3, используемой в гасителях 677—681. При ремонте фрикционных гасителей колебаний основными видами работ являются очистка (обмывка) деталей, слесарные работы, сварочно-наплавочные и станочные. Выполняемые работы должны соответствовать стандартам требования безопасности. Слесарь, выполняющий разборку, сборку и настройку гасителей должен знать технику безопасности работ и требования безопасности, предъявляемые к рабочей одежде, оборудованию, рабочему месту, инструменту, промывочным (очистным) устройствам, вентиляции и освещению. 4.2 ОТ И ТБ при нахождении на железнодорожных путях Проход по территории железнодорожной станции разрешается только по специально установленным маршрутам, обозначенным соответствующими указателями, пешеходным переходам, служебным и/или технологическим проходам, дорожкам (настилам), платформам. При следовании необходимо соблюдать требования знаков безопасности, видимых и звуковых сигналов, следить за передвижением подвижного состава и слушать объявления по громкоговорящей связи и сигналы оповещения. При нахождении на железнодорожных путях и в непосредственной близости от них во время следования к месту работы и обратно, а также при производстве работ электромонтерам запрещается пользоваться устройствами, ухудшающими восприятие звуковых сигналов приближающегося поезда (мобильные телефоны, наушники, аудио- и видеоплееры и др.). Переговоры по личным мобильным телефонам допускаются только во время перерывов в работе и нахождении работника на расстоянии не менее 3 м от крайнего рельса при скорости движения до 140 км/час и не менее 6 м при следовании пассажирского поезда со скоростью более 140 км/ч. Электромонтер при переходе через железнодорожные пути к объекту обслуживания должен строго придерживаться маршрута безопасного прохода, утвержденного руководителем дистанции электроснабжения и согласованного начальником станции. При проходе вдоль путей на перегоне следует идти в стороне от пути или по обочине. При этом надо следить за движущимися поездами, локомотивами. При переходе через пути следует убедиться в том, что с обеих сторон к месту перехода не приближается подвижной состав (локомотивы, вагоны, автомотрисы и т.п.). Если работник оказался между движущимися по соседним путям поездами, то ему, по возможности, нужно сесть или лечь на землю вдоль пути. При переходе через пути следует сначала посмотреть в обе стороны и убедиться в том, что к месту перехода не приближается подвижной состав. Переходить пути следует под прямым углом, при этом нельзя становиться на головку рельса, между остряком и рамным рельсом стрелочного перевода. При переходе через путь, занятый стоящим подвижным составом, надо пользоваться переходными площадками вагонов, запрещено подлезать под вагонами или автосцепками. Прежде чем начать подъем на переходную площадку вагона, следует убедиться в отсутствии разрешающего показания светофора и звуковых сигналов, подаваемых локомотивом перед отправлением состава. Прежде чем сойти с площадки вагона на междупутье, необходимо убедиться в исправности подножек и поручней, а также в отсутствии с обеих сторон движущихся по смежному пути локомотивов и вагонов; при сходе с площадки следует держаться за поручни, располагаясь лицом к вагону. Запрещается переходить через пути перед приближающимися локомотивами, вагонами, специальным самоходным подвижным составом. При обходе группы вагонов или локомотивов, стоящих на путях, следует переходить путь на расстоянии не менее 5 м от крайнего вагона или локомотива и проходить между расцепленными вагонами, если расстояние между ними не менее 10 м; при этом следует убедиться в том, что с обеих сторон по соседнему пути не движется поезд, маневровый состав, одиночный локомотив или отцеп. При обнаружении (визуальном или звуковом) приближающегося подвижного состава следует отойти на обочину на расстояние: 2,5 м от крайнего рельса при установленных скоростях движения поездов до 120 км/ч; не менее 4 м от крайнего рельса при установленных скоростях движения от 121 до 140 км/ч; при нахождении работников на путях станции допускается отойти на середину широкого междупутья. На участках при установленных скоростях движения более 140 км/ч за 10 минут до прохода скоростного или высокоскоростного пассажирского поезда по расписанию работники должны сойти на ближайшую обочину пути на расстояние не менее 5 м от крайнего рельса пути. Не разрешается садиться на рельсы, концы шпал, балластную призму, дроссель-трансформатор, а также любые другие устройства, расположенные как в пределах, так и вблизи габарита подвижного состава. Переходить для пропуска поезда на соседний путь и находиться на нем запрещается. При пропуске поезда, особенно пассажирского, рекомендуется встать под защитой опоры контактной сети (избегать опор с грузами компенсации), релейного шкафа, платформы, будки или другого сооружения. При пропуске высокоскоростных электропоездов работник должен за 10 мин до прохода поезда прекратить работу и отойти в сторону поля не менее чем на 10 м от крайнего рельса. При пропуске грузовых поездов следует опасаться оставшихся неснятыми с вагонов проволок, а также вышедших из габарита досок, других предметов. Во избежание зажатия подвижным составом запрещено при пропуске поезда, автомотрисы находиться в негабаритных местах. Если по железнодорожному пути движется в рабочем положении путеукладчик, электробалластер, уборочная машина, рельсошлифовальный поезд или другие путевые машины тяжелого типа, то отходить от крайнего рельса следует на расстояние не менее 5 м; если движется путевой струг, скоростной поезд, то отходить нужно на расстояние не менее 10 м, а если однопутный снегоочиститель, то не менее чем на 25 м. Проходя по пути в стесненных местах, где по обеим сторонам пути расположены высокие платформы, здания, заборы, крутые откосы, необходимо наметить безопасные места, на которые можно отойти, если появится поезд. Выходя на путь из помещения или из-за здания, ухудшающих видимость пути, необходимо предварительно убедиться в отсутствии с обеих сторон движущегося по нему подвижного состава. После выхода из помещения в темное время суток, следует выждать некоторое время (1 - 2 мин), пока глаза не привыкнут к темноте. ЗАКЛЮЧЕНИЕ При выполнении данной письменной экзаменационной работы на тему «Назначение, конструкция, работа и технология ремонта связей кузова с тележкой электровоза ВЛ85. Порядок действия локомотивной бригады при отправлении по двум зеленым светофорам и прибытие по 3 желтым сигналом светофора» глубоко изучены и подробно описаны устройство и ремонт связей кузова с тележкой электровоза ВЛ85, этапы ремонта связей кузова с тележкой электровоза ВЛ85. Рассмотрен технологический процесс ремонта связей кузова с тележкой электровоза ВЛ85, изучены используемые приспособления, инструменты. В результате работы, систематизированы знания по техническому обслуживанию и ремонту связей кузова с тележкой электровоза ВЛ85. Также изучен порядок действия локомотивной бригады при отправлении по двум зеленым светофорам и прибытие по 3 желтым сигналом светофора и рассмотрены требования техники безопасности и охраны труда. Все намеченные задачи выполнены, цель достигнута. СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ Алябьев С.А. и др. Устройство и ремонт электровозов постоянного тока. Учебник для технических школ ж.д. транспорта - М., Транспорт, 2015. Афонин Г.С., Барщенков В.Н., Кондратьев Н.В. Устройство и эксплуатация тормозного оборудования подвижного состава. Учебник для начального профессионального образования. М.: Издательский центр «Академия», 2015. Дубровский З.М. и др. Электровоз. Управление и обслуживание. - М., Транспорт, 2018. Инструкция по охране труда для слесаря по ремонту электропоездов ОАО «РЖД» РЖД - 4100612 - ЦДМВ - 13 - 2015. Инструкция по техническому обслуживанию электровозов и тепловозов в эксплуатации ЦТ/3727. М.: Транспорт, 2015. Правила МПС России от 26.05.2000 № ЦРБ-756 «Правила технической эксплуатации железных дорог Российской Федерации». Красковская С.Н. и др. Текущий ремонт и техническое обслуживание электровозов постоянного тока. - М., Транспорт, 2017. Лихачев В.Л. Электротехника. Справочник. Том 1./В.Л. Лихачев. - М.: СОЛОН-Пресс, 2015. Методические указания к выполнению курсовой работы. М.А. Новожилов. Иркутский Государственный технический университет; Иркутск, 2015. Охрана труда на железнодорожном транспорте и в транспортном строительстве. Учебник для учащихся техникумов ж.д транспорта. - М., Транспорт, 2016. Правила МПС России от 26.05.2014 № ЦРБ-756 «Правила технической эксплуатации железных дорог Российской Федерации».Щедрин В.А. Методы расчета трехфазных коротких замыканий: учеб.пособие / В.А. Щедрин, Н.М. Ермолаева. - Чебоксары: Изд-во Чуваш. ун-та, 2017. - 120 с. .Короткие замыкания и выбор электрооборудования: учебное пособие для вузов / И.П. Крючков, В. |