Ргз1_ткм. РГЗ_1_Дунаев. Кафедра машиностроения

Скачать 355.07 Kb. Скачать 355.07 Kb.

|

|

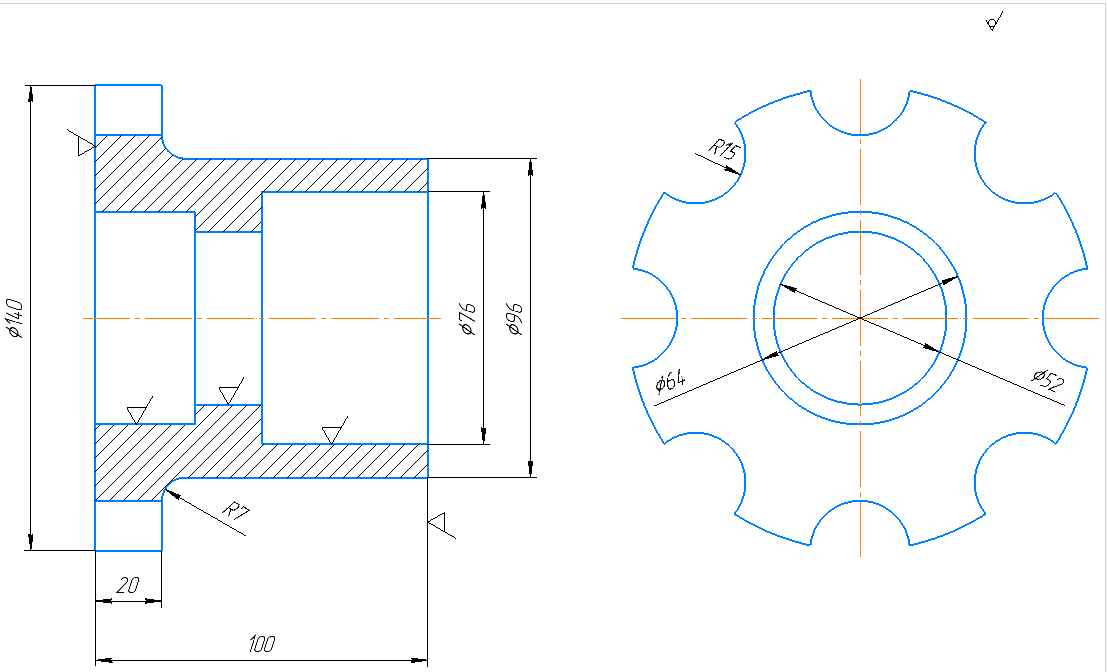

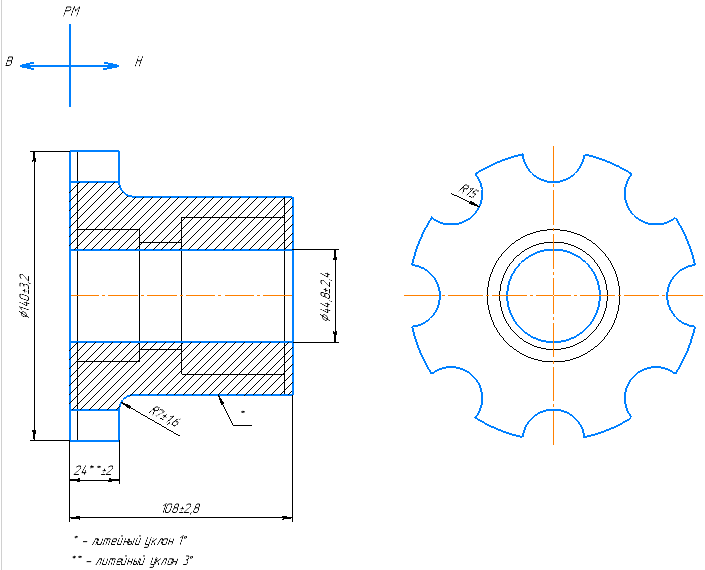

Министерство науки и высшего образования Российской Федерации  Федеральное государственное бюджетное образовательное учреждение высшего образования «Санкт-Петербургский горный университет»  КАФЕДРА МАШИНОСТРОЕНИЯ Расчётно-графическое задание №1 Разработка технологического процесса изготовления отливки в песчаной форме Вариант 4 Выполнил: ст. гр. НБ-18-2 ______________ Дунаев Н.Д. Проверил: доцент ______________ Кувшинкин Ю.С. Санкт-Петербург 2021 Цель работы. Ознакомление с основными этапами проектирования технологического процесса изготовления отливки в песчаной форме. Дано. Материал детали – СЧ20, тип производства – штучное. Эскиз детали изображен на рис. 1.  Рисунок 1 – Эскиз детали Решение. Решение произведём по порядку выполнения работы. Выбор способа формовки и материала модели. При мелкосерийном и единичном производстве деталей используют ручную формовку по деревянной модели, поэтому для данной детали также будут использованы это способ формовки и материал модели. Модель будет неразъёмной. Выбор положения отливки в форме и определения плоскостей разъема Из анализа чертежа детали (см. рис. 1) наиболее качественные зоны детали: - торцевые поверхности цилиндрической части детали Ø140 и Ø96; - внутренние цилиндрические поверхности Ø64, Ø52, Ø76; Следовательно, отливка в форме должна быть расположена вертикально (наиболее ответственные размеры детали – внутренние цилиндрические поверхности). В этом случае возможность извлечения модели из формы будет обеспечена, если плоскость разъема расположить по торцу детали. Таким образом, вся деталь будет располагаться в нижней опоке. Центральное отверстие выполняется с помощью стержня. Учитывая тип производства – штучное – принимаем ручную формовку в двух опоках по неразъемной модели с использованием деревянной модели. Назначение припусков на механическую обработку, напусков, допусков и формовочных уклонов. Разработка чертежа отливки. Назначим степень точности поверхности по ГОСТу Р 53464-2009. Для детали, выполняемой из термообрабатываемого чугунного сплава, с наибольшим габаритным размером 140 мм, выберем степень точности, равную 15. Тогда ряд припусков выберем равным 8, а класс размерной точности – 10. Допуски назначаются для всех поверхностей и определяются согласно значению класса точности. В качестве примера рассмотрим отверстие 52, где значение допуска равно ±2,4 мм. Припуски назначаются для поверхностей, подлежащих последующей механической обработке. У данной детали припуски назначаются для всех диаметров отверстий (64, 52, 76), для правой и левой торцевой части детали. Чистовой механической обработке в данной детали подвергаются правая и левая сторона детали и все отверстия. Для отверстия 52 значение припуска будет равно 2·3,6 мм. Формовочный уклон необходимо учесть по ГОСТу 3212-92 для наружних боковых поверхностей детали, с размерами 20 мм и 80 мм. Для деревянной модели при такой высоте поверхности угол уклона будет равен 3˚ и 1˚ соответственно на всех последующих эскизах для обозначения уклона около этих размеров будет стоять «**» и «*». Все значения припусков и допусков сведем в таблицу 1. Таблица 1.

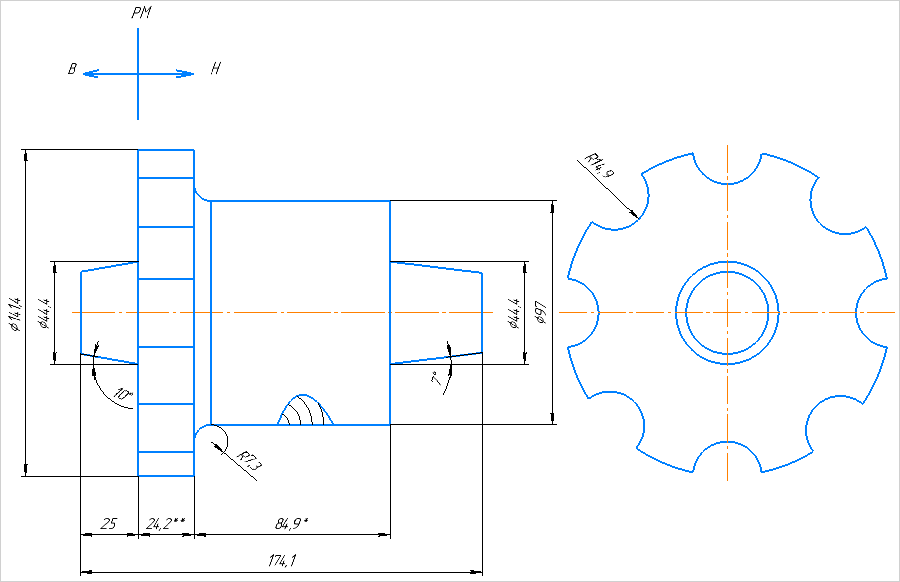

Согласно таблице, разработаем эскиз отливки. Эскиз изображён на рис. 2.  Рисунок 2 – Эскиз отливки детали Разработка чертежа модели. От отливки модель отличается материалом; наличием стержневых знаков; наличием разъема в случае, если формовка производится по разъемной модели; размерами, превышающими соответствующие размеры отливки на величину линейной усадки сплава. Величина линейной усадки для серого чугуна равна 1%. Дополним таблицу 1. Таблица 2.

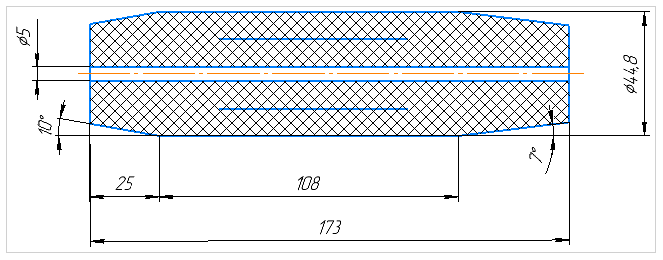

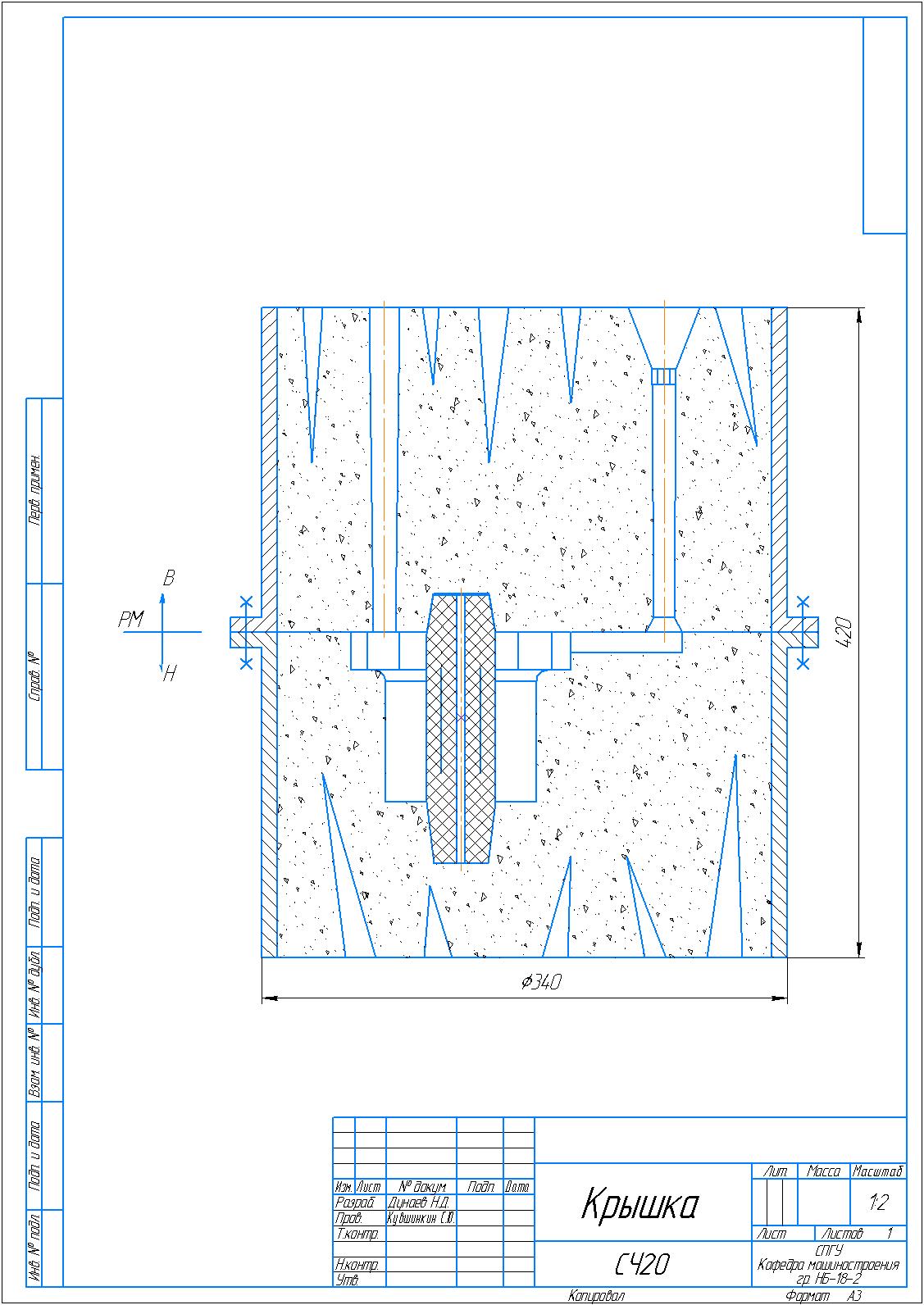

В качестве материала для изготовления моделей в мелкосерийном и штучном производстве при ручной формовке используют дерево. Размеры стержневых знаков (вертикальный стержневой знак необходим для получения центрового отверстия) регламентируются по ГОСТ 3212-92. Получаем, что высота нижнего стержневого знака  Высоту верхнего вертикального знака следует принимать не менее 0,5 от высоты нижнего знака.  Уклоны на знаковых поверхностях: для верха  для низа  Эскиз модели представлен на рисунке 3.  Рисунок 3 – Эскиз модели Разработка эскиза стержня Стержни изготавливают из специальных стержневых смесей. На рисунке 4 показан эскиз стержня. На чертеже показан вентиляционный канал, арматура и основные (габаритные) размеры.  Рисунок 4 – Эскиз стержня Расчет литниковой системы Для отвода воздуха из литейной формы и контроля ее заполнения жидким металлом служит выпор – дополнительный вертикальный канал. Отливки малых размеров (особенно из чугуна) отливаются без прибылей. Расчет литниковой системы сводится к определению площадей поперечных сечений питателей (  ), шлакоуловителя ( ), шлакоуловителя ( ) и стояка ( ) и стояка ( ). Суммарная площадь поперечных сечений питателя определяется по следующей зависимости: ). Суммарная площадь поперечных сечений питателя определяется по следующей зависимости: где  , кг – масса отливки и прибыли; , кг – масса отливки и прибыли;  – плотность металла; – плотность металла; – коэффициент истечения; – коэффициент истечения; – время заливки формы; – время заливки формы; – ускорение свободного падения; – ускорение свободного падения; – средний напор (высота от верхнего края воронки до центра масс отливки). – средний напор (высота от верхнего края воронки до центра масс отливки).Площади поперечных сечений шлакоуловителя и стояка выбираются из соотношений:    Разработка чертежа литейной формы Вычислим ширину опок. Габаритный размер модели (её ширина) равна 141,4 мм. Длина питателя принимается равной около 50% от ширины модели, поэтому в данном случае примем её равной 72 мм. Длины зазоров должны принимать значение не менее 40% от ширины модель, поэтому они будут равны по 58 мм. Таким образом, минимальное значение ширины опоки будет равно 329,4мм. Округлим его до 340 мм. Вычислим высоту опок. Высота той части модели, что расположена в нижней опоке, является наибольшей и равна 149,1 мм. Тогда зазор, который должен составлять не менее 40% от высоты модели, будет принимать минимальное значение в 60 мм. Таким образом, минимальное значение высоты опоки будет равно 209,1 мм. Округлим его до 210 мм. Высота опок при их сборке будет равна 420 мм. Чертеж литейной формы в сборе представлен на рисунке 5.  Рисунок 5 – Чертеж литейной формы в сборе |