Практическая работа по экологии. Практическая_работа_1_Можаев_ЗЦМ17-01Б.docx_4458f436a76e5aa302a0. Кафедра практическая работа характеристика алюминиевого сплава 5005 тема основы технологии заготовительного литья дисциплина

Скачать 271.6 Kb. Скачать 271.6 Kb.

|

Федеральное государственное автономное образовательное учреждение высшего образования «СИБИРСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ» Институт цветных металлов и материаловедения институт Общая металлургия кафедра ПРАКТИЧЕСКАЯ РАБОТА ХАРАКТЕРИСТИКА АЛЮМИНИЕВОГО СПЛАВА 5005 тема «ОСНОВЫ ТЕХНОЛОГИИ ЗАГОТОВИТЕЛЬНОГО ЛИТЬЯ» дисциплина

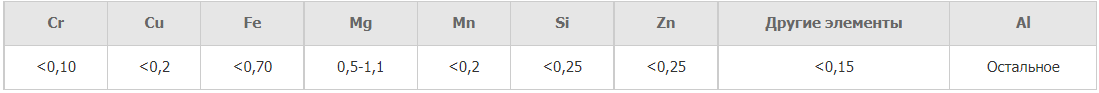

Красноярск 2022 СОДЕРЖАНИЕ 1. Классификация сплава 5005 2 2. Влияние состава сплава на его свойства 3 3. Область применения, дефекты сплава 7 Список использованных источников 10 1. Классификация сплава 5005Первая цифра обозначения указывает на систему легирования, к которой относится сплав. 1000 серия — чистый алюминий с минимум 99% содержанием алюминия по весу. 2000 серия — сплавы, легированные медью, дуралюмины, они были когда-то самым распространенным из аэрокосмических сплавов. Главный недостаток — чувствительность к коррозионному растрескиванию и сплавы этой серии все чаще заменяются на серию 7000. 3000 серия — сплавы, легированные марганцем. Сплавы типа АМц. 4000 серия — сплавы, легированные кремнием. Они также известны как силумины. 5000 серия — сплавы, легированные магнием. Сплавы типа АМг. 6000 серия — сплавы, легированные магнием и кремнием, самые пластичные, и могут быть термоупрочнены закалкой на твердый раствор, но не достигают высокой прочности, как в 2000 и 7000 серии. 7000 серия — сплавы, легированные цинком, магнием, термоупрочняемые, самые прочные из алюминиевых сплавов. 8000 серия в основном используются для литиевых сплавов и прочих систем легирования. Вторая цифра обозначения указывает на порядковый номер модификации сплава относительно исходного сплава (в исходном - вторая цифра "0") или свидетельствует о чистоте сплава по примесям. Две последние цифры обозначают непосредственно сплав и дают информацию о его чистоте. Если сплав опытный, то ставят индекс "Х" и маркировка становится пятизначной. Сплав из серии 5ххх для холодной прокатки. Прочностные свойства: от низких до средних. Главный легирующий элемент – магний без каких-либо других добавок. Номинальный химический состав: Al-0,8Mg Типичные состояния материала: нагартованное (Н1х) различной степени; стабилизированное (Н3х) с различной степенью остаточной нагартовки; отожженное (О). Основное применение в автомобилестроении: тепловые экраны, несущие конструкционные элементы. Химический состав в % сплава 5005  2. Влияние состава сплава на его свойстваВ зависимости от того, какие примеси присутствуют в алюминии, наблюдаются изменения его коррозионных, физических, механических и технологических свойств. Большинство примесей отрицательно сказываются на электропроводности алюминия. Наиболее распространенные примеси: железо, кремний. Железо, наряду с электропроводностью, снижает пластичность и коррозионную стойкость, повышает прочностные свойства алюминия. Присутствие железа в сплавах алюминия с кремнием и магнием отрицательно сказывается на свойствах сплава. Только в тех сплавах алюминия, где присутствует никель, железо считается полезной примесью. Наиболее распространенная примесь в алюминиевых сплавах – кремний. Данный металл, а также медь, магний, цинк, марганец, никель и хром вводят в алюминиевые сплавы как основные компоненты. Механические свойства материала 5005

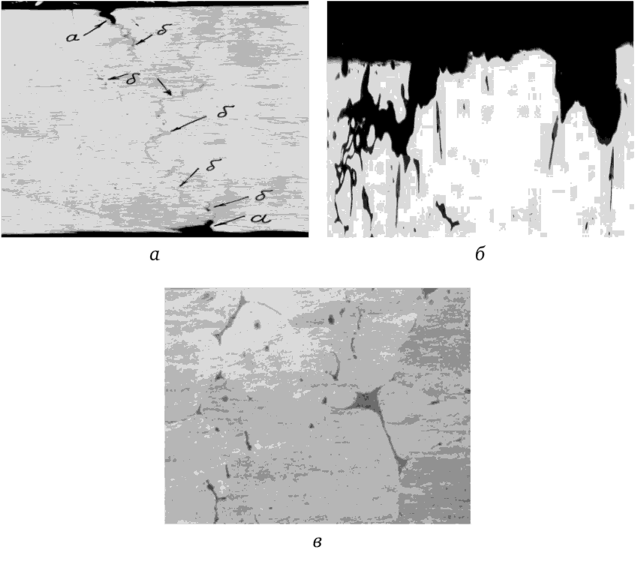

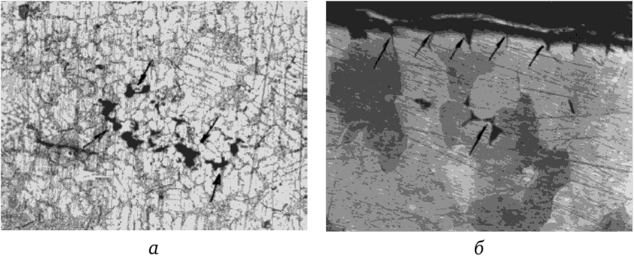

Алюминиево-магниевые Al-Mg (ANSI: серия 5ххх у деформируемых сплавов и 5xx.x у сплавов для изделий фасонного литья; ГОСТ: АМг). Сплавы системы Al-Mg характеризуются сочетанием удовлетворительной прочности, хорошей пластичности, очень хорошей свариваемости и коррозионной стойкости. Кроме того, эти сплавы отличаются высокой усталостной прочностью. В сплавах этой системы, содержащих до 6 % Mg, образуется эвтектическая система с атомным составом Al3Mg2 c твердым раствором магния в алюминии. Наиболее широкое распространение в промышленности получили сплавы с содержанием магния от 1 до 5 %. Рост содержания магния в сплаве существенно увеличивает его прочность. Увеличение концентрации магния на каждый процент содержания повышает предел прочности сплава на 30 МПа, а предел текучести — на 20 МПа. При этом относительное удлинение уменьшается незначительно и находится в пределах 30—35 %. Сплавы с содержанием магния до 3 % (по массе) не изменяют кристаллическую структуру при комнатной и повышенной температуре, даже в существенно нагартованном состоянии. С ростом концентрации магния в сплаве, в нагартованном состоянии механическая структура сплава становится нестабильной. Кроме того, увеличение содержания магния свыше 6 % приводит к ухудшению коррозионной стойкости сплава. Для улучшения прочностных характеристик сплавы системы Al—Mg легируют хромом, марганцем, титаном, кремнием или ванадием. Примеси в сплавы этой системы меди и железа нежелательны, поскольку они снижают их коррозионную стойкость и свариваемость.  Рисунок 1 - Равновесная диаграмма состояния Al—Mg (заштрихованная зона — область составовпромышленных сплавов) Алюминиевые деформируемые сплавы на основе системы Al—Mg являются термически неупрочняемыми. Они имеют невысокие прочностные характеристики — временное сопротивление и, в особенности, предел текучести, но отличаются высокой пластичностью, хорошей коррозионной стойкостью в различных средах и хорошо свариваются аргонодуговой сваркой. Сплавы АМг (магналий) относятся к системе А1 – Mg(рис. 1). Магний образует с алюминием a -твердый раствор и в области концентраций от 1,4 до 17,4 %Mg происходит выделение вторичной b -фазы (MgAl), но сплавы содержащие до 7 %Mg, дают очень незначительное упрочнение при термической обработке, поэтому их упрочняют пластической деформацией – нагартовкой. Сплавы систем А1 – Mg используются в отожженном, нагартованном и полунагартованном состояниях. В промышленных сплавах магний содержится в пределах от 0,5 до 12 – 13 %, сплавы с низким содержанием магния обладают наилучшей способностью к формообразованию, сплавы с высоким содержанием магния имеют хорошие литейные свойства Полуфабрикаты из сплавов системы Al-Mg (АМг1, АМг2, АМг3, АМг4, АМг5, АМг6) имеют относительно небольшие прочностные характеристики, но высокую пластичность, а также отличаются высокой коррозионной стойкостью и хорошей свариваемостью аргонодуговым способом. Основные компоненты сплавов этой системы – магний и марганец. В виде небольших добавок используют титан, цирконий, хром, кремний, бериллий. Растворимость магния в алюминии довольно высока и составляет 17,4%Mg при 450°С и около 1,4%Mg при комнатной температуре. Увеличение содержания магния приводит к повышению предела прочности и текучести. Относительное удлинение снижается с увеличением содержания магния до 4%, а затем медленно повышается. Присутствие магния до 4,5% сохраняет высокую коррозионную стойкость сплавов после любых нагревов. 3. Область применения, дефекты сплаваПриложения и особенности: 1. Средняя интенсивность. Точно так же 5005 представляет собой нетермообработанный сплав, который подвергается холодной механической обработке для повышения его прочности. 2. Хорошая формуемость. В условиях закалки или отжига при полусколодной обработке пластичность алюминиевого сплава 5005 хорошая, но при холодной обработке прочность увеличивается, а пластичность низкая. 3. Отличная атмосферостойкость. Прочность 5005, поверхность которого обработана анодным окислением, не снижается при понижении температуры. Не возникает низкотемпературной хрупкости. 4. Физические свойства. Предел прочности алюминия 5005 при растяжении σb (МПа) составляет 100 205, относительное удлинение δ110 (%) составляет 1 8. Использование алюминиевого листа 5005 Сплав 5005 может использоваться в качестве высококачественного широкоформатного материала для навесных стен, который имеет преимущество превосходного эффекта анодного окисления по сравнению с обычно используемым алюминиевым листом 3003 для навесных стен. Кроме того, алюминиевый сплав 5005 является легким, всего лишь одна пятая часть мрамора, одна треть стеклянной навесной стены, и может идеально сочетаться с материалом навесной стены из стекла и камня, представляя моду, тенденцию и уникальный современный архитектурный стиль. Стоит отметить, что экономичная цена, а также низкие затраты на обслуживание в более поздний период делают архитекторов более предпочтительными для алюминиевого листа 5005! Кроме того, алюминиевый лист 5005 также обычно используется для изготовления деталей декора, материалов интерьера транспортных средств, приборной панели, окисляющих материалов, кухонных принадлежностей, проводов и другого производства. Дефекты, возникающие в процессе изготовления отливок, подразделяются на неисправимые (брак) и исправимые, как правило, с применением сварки. Образование дефектов при литье алюминиевых сплавов определяется химическим составом сплава, способом разливки, сложностью отливки и условиями кристаллизации (затвердевания) сплава. При нарушении технологии изготовления отливок, в частности температуры нагрева при разливе сплава в форму, в металле отливки наблюдается образование структуры пережога (рис. 2, а). Металл со структурой пережога характеризуется пониженной пластичностью. Нарушение температурных условий разливки и кристаллизации сплава может сопровождаться также выделением скоплений упрочняющей фазы по границам зерен (рис. 2, б). Наличие пережога и скоплений упрочняющих фаз при химической обработке сопровождается растравливанием материала на поверхности отливки (рис. 2, в).  Рисунок 2 - Структура сплава с наличием пережога (а), растравливанием детали по границам зерен из-за наличия скоплений упрочняющей фазы (б) и пережога (в) Пережог является неисправимым дефектом. Поэтому отливки с наличием пережога в структуре бракуются и направляются на повторный переплав. Растравлению металла отливки в процессе химической обработки способствует также микрорыхлота (рис. 3).  Рисунок 3 - Литейная микрорыхлота в сплаве (а) и растравление детали по границам зерен в зоне микрорыхлоты (б) (х80) Образование трещин наиболее часто имеет место при изготовлении отливок сложной формы с наличием участков резкого изменения толщины детали. К таким отливкам относятся корпуса автоматических коробок передач автомобилей. При этом трещины располагаются в зоне изменения жесткости детали, т. е. перехода от меньшей толщины отливки к большей. Зернистость поверхности. Из-за большого количества примесей (интерметаллидов) в сплаве при травлении на поверхности алюминия может образовываться так называемая зернистость. Ускоренная коррозия на поверхности металла из-за примесей в сплаве. Из-за большого кол-ва примесей может происходить ускоренная коррозия. Экструдированный алюминий под действием высокой температуры и давления может привариваться к стальной матрице. В результате на экстудированном алюминии остается след от этого налипа. Шероховатость. Этот дефект является следствием плохой обработки поверхности матрицы, а именно, матрица может быть отполирована недостаточно. Необходимо еѐ отполировать или выполнить какую-либо другую финишную обработку. Список использованных источников1. ГОСТ Р 55375-2012. Алюминий первичный и сплавы на его основе. 2. Арзамасов, Б.Н. Материаловедение /Б.Н. Арзамасов [и др.|. М., 2001. 3. Золоторевский B.C., Белов Н.А. Металловедение литейных алюминиевых сплавов. — М.: МИСиС, 2005, 376 с. 4. Структура и свойства полуфабрикатов из алюминиевых сплавов: Справ, изд./ Под ред. Елагина В.И., Ливанова В.А. М.: Металлургия, 1984,408 с. 5. ИТС11-2019. Производство алюминия. Информационно-технический справочник. – Москва: Бюро НДТ, 2019. – 247 с. | ||||||||||||||||||||||||||