ТППМ. Каландрование

Скачать 5.67 Mb. Скачать 5.67 Mb.

|

|

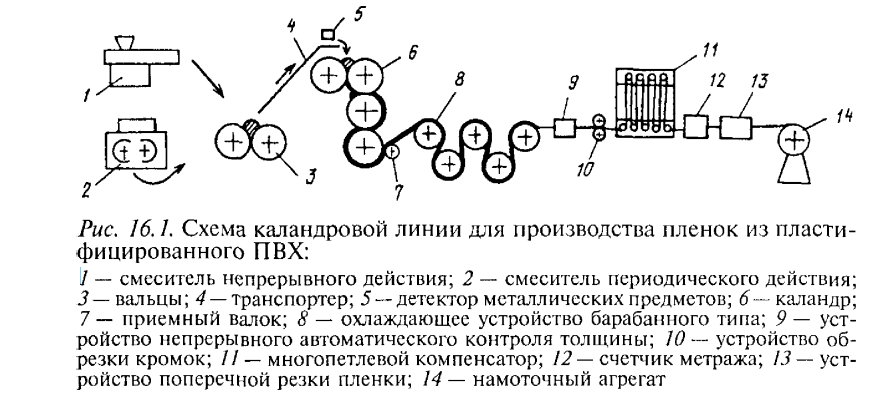

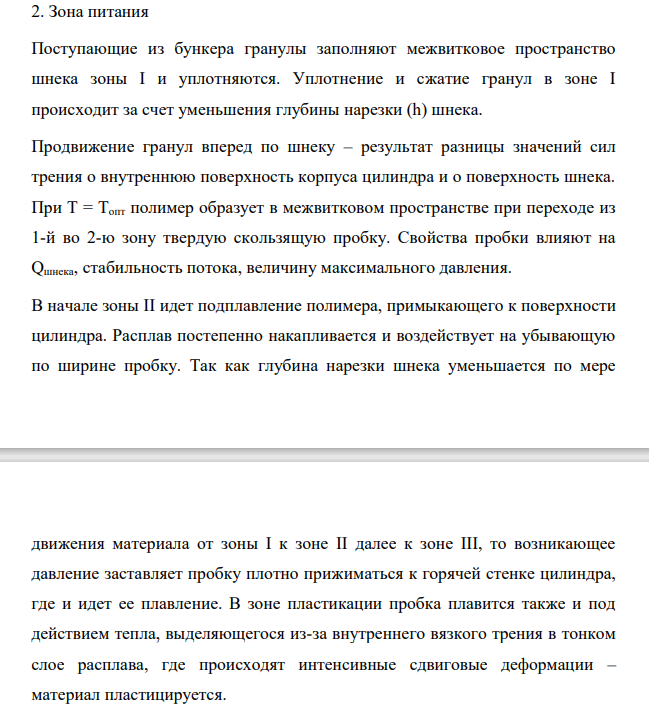

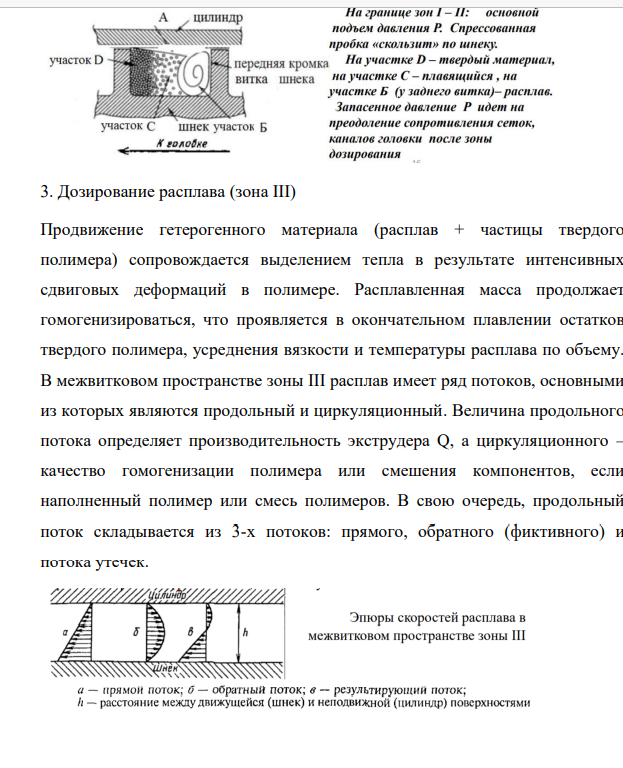

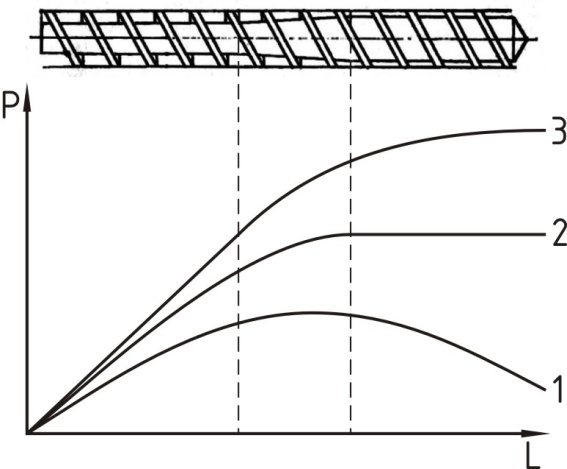

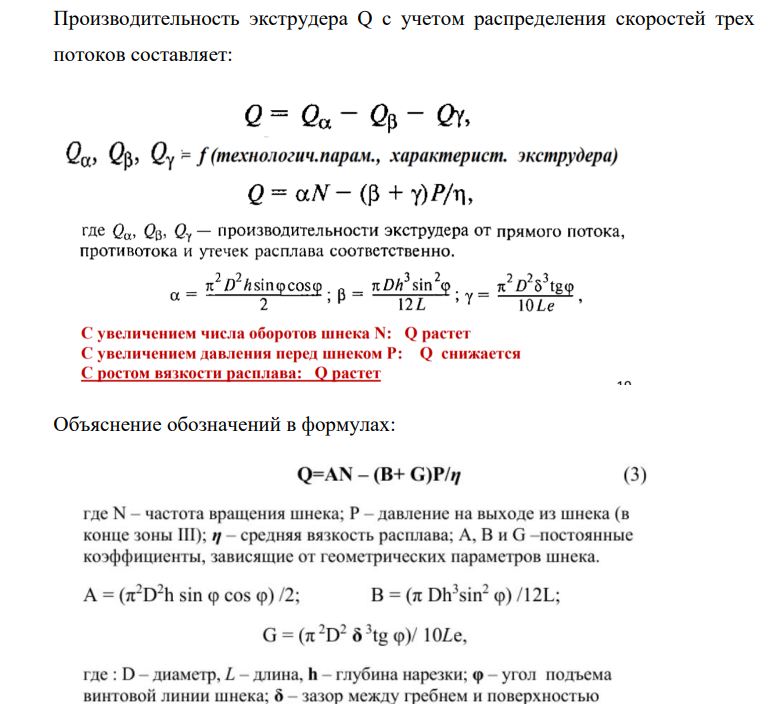

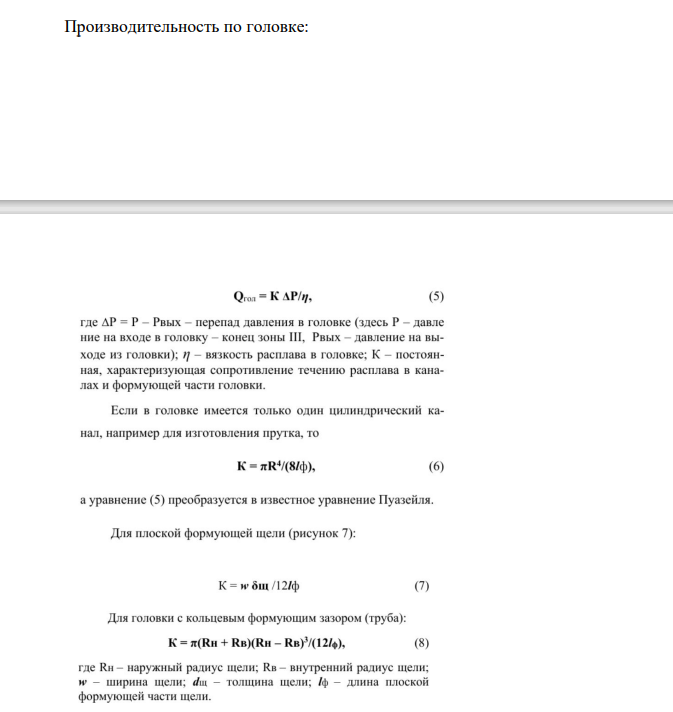

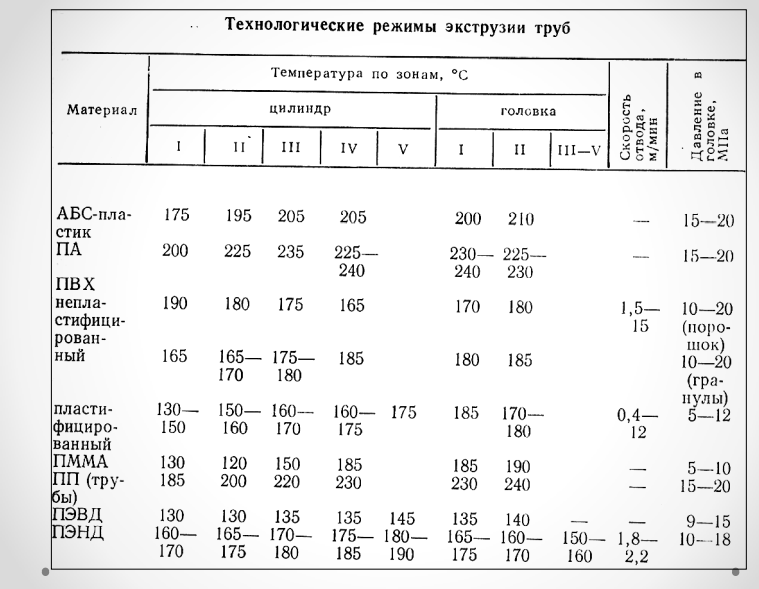

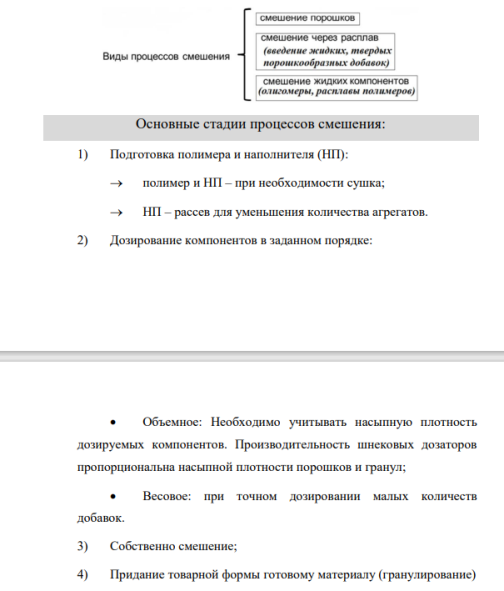

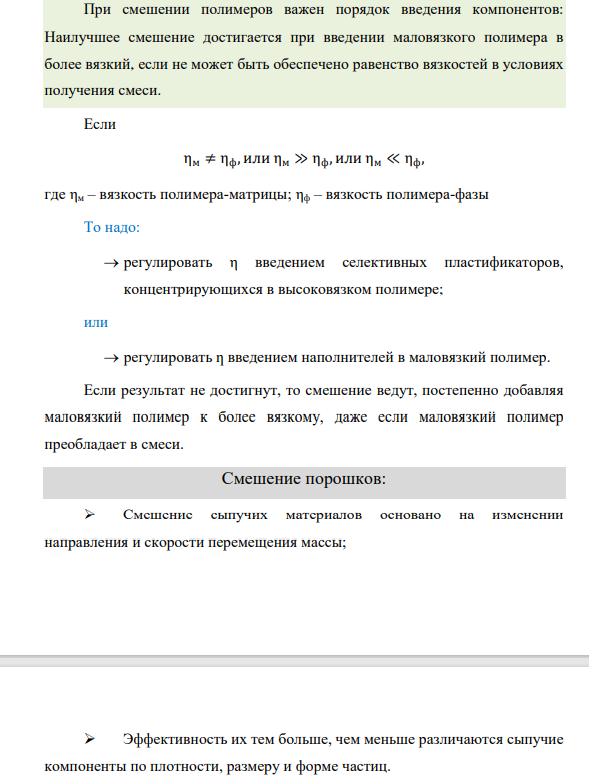

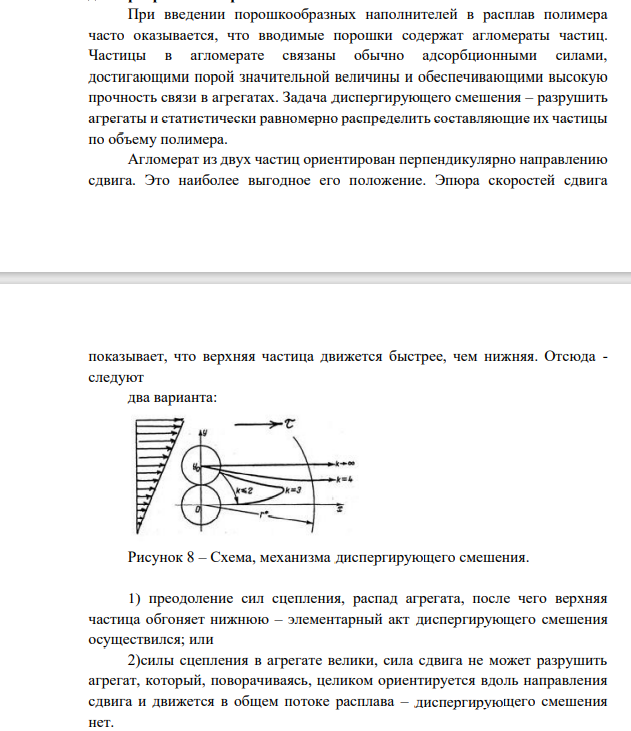

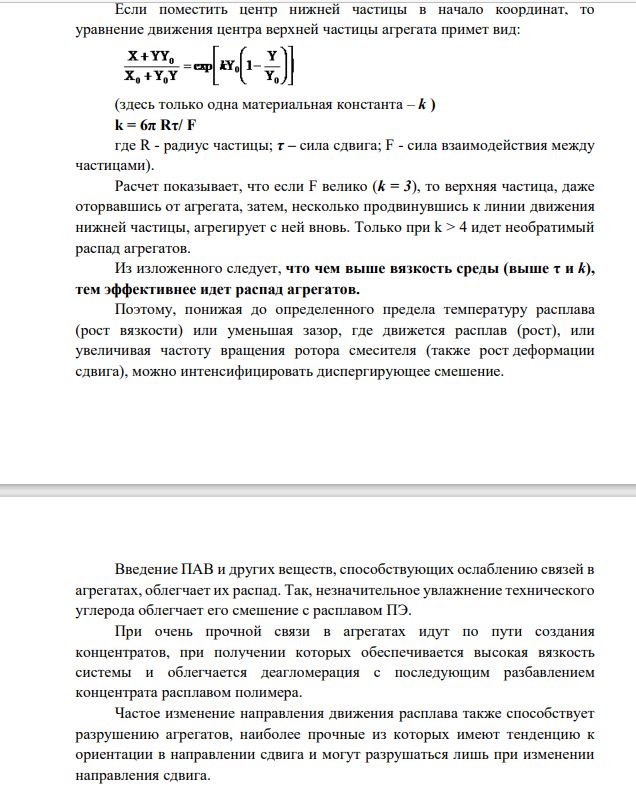

Каландрование, виды каландров и их назначение. Использование каландров при изготовлении листов. Каландровый эффект. Использование каландров в экструзионных процессах переработки пластмасс в изделия Каландрование — это процесс непрерывного формования полимерного материала при пропускании его расплава через зазор между вращающимися валками каландра. При каландровании расплав полимерного материала проходит через каждый зазор только один раз. При этом происходит увеличение ширины ленты материала при одновременном ее утонении. В результате каландрования получают полотно заданной толщины и ширины. Основными характеристиками каландра является число валков, их длина, диаметр и взаимное расположение. Преимущество переработки полимерных материалов каландрованием заключается в сочетании высокого качества изделий с высокой производительностью процесса. Методом каландрования получают пленки, тонкие листы из жесткого или пластифицированного поливинилхлорида, полиэтилена, ацетатов целлюлозы, ударопрочного полистирола и других полимеров. Широкое применение находит каландрование для получения линолеума из высоконаполненных композиций на основе поливинилхлорида. В зависимости от реализуемой ими задачи каландры можно разделить на следующие типы: листовальные каландры для изготовления листов резиновой смеси, а также для обрезинивания корда и/или тканей (скорость вращения всех валков этих каландров одинакова); промазочные каландры для промазки или втирания резиновой смеси в ткань (их валки имеют различные скорости вращения); вследствие разности скоростей валков происходит втирание резиновой смеси в ткань при прохождении ее в зазоре между средним и нижним или средним и верхним валками. универсальные каландры, которые могут работать как листовальные, так и как промазочные, т.е. без фрикции или с фрикцией (фрикцией называется отношение окружной скорости заднего валка к окружной скорости переднего валка); профильные каландры для выпуска профилируемой ленты или полосы резиновой смеси и для нанесения рисунка; дублировочные каландры для получения многослойных заготовок; обычно имеют два валка, вращающиеся с одинаковой скоростью. лабораторные каландры бывают трех- или четырехвалковыми. На них можно производить как листование резиновых смесей, так и промазку тканей В зависимости от числа валков каландры бывают двух-, трех-, четырех- и пятивалковые. Технологический процесс получения пленок или листов: В соответствии с рецептурой компоненты композиции поступают на загрузку в смесители непрерывного 7 или периодического 2 действия. Полученная в смесителях композиция дополнительно гомогенизируется на вальцах 3, откуда по транспортеру 4 в виде непрерывной ленты подается на питающий зазор четырехвалкового Г-образного каландра. Для предохранения поверхности валков каландра от повреждения на транспортере устанавливают детектор металлических предметов 5. В процессе последовательного прохождения полимерной массой межвалковых зазоров каландра 6 формуется пленка, поступающая на приемный валок 7. На охлаждающем устройстве барабанного типа 8 температура пленки снижается до значений, при которых возможна закатка пленки в рулон. После охлаждения пленка проходит через устройство непрерывного автоматического контроля толщины 9, например, радиационный толщиномер. После обрезки неровных кромок 10 пленка поступает на многопетлевой компенсатор 11. Многопетлевой компенсатор, с одной стороны, предназначен для согласования непрерывной работы каландровой линии, а с другой, он связан с необходимостью периодической смены бобин на намоточном агрегате 14. Длина рулона определяется счетчиком метража 12, по команде с которого производится поперечная резка пленки 13.  В условиях переработки полимерного материала на каландре, в отличие от условий переработки экструзией, свободно улетучиваются газообразные продукты разложения, процесс протекает при относительно низких температурах, время нахождения материала в зазоре между валками мало. Такое сочетание дает возможность перерабатывать полимерные материалы, склонные к термои механодеструкции. Каландровый эффект В процессе каландрования материала под действием больших сдвиговых напряжений возникает значительная ориентация макромолекул полимера вдоль направления отбора продукта, так называемый «каландровый эффект». В результате указанного эффекта лист или пленка, полученные методом каландрования, анизотропны, поэтому прочность и разрывное удлинение продукта зависят от направления, в котором вырезан образец для испытаний. Прочность образцов, вырезанных вдоль полотна, оказывается выше, а относительное удлинение при разрыве – меньше, чем для образцов, вырезанных в поперечном направлении. Разветвленные и низкомолекулярные полимеры проявляют незначительный каландровый эффект. С повышением температуры каландровый эффект уменьшается. С уменьшением толщины он возрастает. Таким образом, каландровый эффект зависит от температуры, скорости и фрикции валков, а также химической природы перерабатываемого материала. По функциональному назначению каландры для пластмасс разделяются на листовальные, промазочные и дублировочные. Каландр состоит из трёх или более нагретых валков, проходя между ними высоковязкая полимерная масса перерабатывается в плёнки или листы. Масса материала подаётся в зазор между двумя первыми валками, откуда она выходит уже в виде плёнки. Затем материал проходит вокруг остальных валков, каждый из которых выполняет определённую функцию. гофрированными. Каландрование часто сравнивают с экструзией, рассматривая Во время работы каландра валки подвергаются действию больших нагрузок, необходимых для формования из полимеров тонких плёнок. Эти силы вызывают изгиб валков, в результате чего толщина плёнки в средней части полотна получается больше, чем по его краям. Разнотолщинность можно уменьшить различными способами, одним из наиболее часто употребляемым является применение валков, имеющих в средней зоне больший диаметр, чем по краям.. Экструзия термопластов. Изменения в материале при движении от зоны загрузки к головке и условия стабильной работы. Распределение температуры и давления по зонам рабочего цилиндра. Экструзия – метод формования изделий или полуфабрикатов неограниченной длины продавливанием расплава полимера через формующую головку с каналами необходимого профиля. Процесс экструзии полимеров на одношнековых (одночервячных) машинах – это процесс получения из исходного полимерного материала (гранулы, порошок) непрерывных профильных изделий (труб, листов, пленок и т.п.) путем непрерывного выдавливания расплава через формующий инструмент (головку). Материалы перерабатываемые экструзией: ▪ ПЭ, ▪ ПП, ▪ композиции ПВХ (жесткие, мягкие), ▪ полистирол (УПС и блочный), ▪ ПК, ▪ ПЭТФ, ▪ ПБТ, ▪ ПА, ▪ АБС, ▪ термоэластопласты, ▪ резиновые смеси. Типы изделий, перерабатываемых экструзией: непрерывные профильные изделия (трубы, листы, плёнки и т.п.).      Давление по длине корпуса распределяется неравномерно. Головка должна обладать достаточным сопротивлением, чтобы на выходе из червяка создавалось противодавление, которое обеспечивает качественное смешивание и гомогенизацию полимера. Коэффициент сопротивления позволяет рассчитать давление экструзии и определить фактическую производительность экструдера.  Рис. 4.9. Распределение давления по длине цилиндра Рис. 4.9. Распределение давления по длине цилиндра1 – при малом сопротивлении головки, 2 – при среднем сопротивлении головки, 3 – при большом сопротивлении головки Кривая 1 соответствует случаю экструдирования через головку малого сопротивления. Давление, которое достигнуто в зоне загрузки и сжатия превышает на выходе из дозирующей зоны. В результате противоток меняет свое направление и течет в сторону головки. Фактическая производительность экструдера в этом случае превышает величину расхода вынужденного течения. Кривая 2 изображает распределение давлений при экструдировании через головку такого сопротивления, при котором давление в начале и конце дозирующей зоны почти одинаково. В этом случае величина производительности приблизительно равна расходу вынужденного течения. Кривая 3 соответствует наиболее распространенному случаю, при котором давление по всей длине червяка увеличивается примерно равномерно. Создаваемое в головке машины давление необходимо для продавливания расплава через головку и для его уплотнения. Для ПЭНП минимальное давление 50 кгс/см2. Температурный режим экструзии Температура технологического процесса должна соответствовать основному условию – термопласт не должен подвергаться длительному воздействию высокой температуры. Это условие выполняется, если материал нагревается постепенно по мере его продвижения по цилиндру от первой до последней зоны. Температура по зонам обычно устанавливается с разницей в 5-20 ºС. Постепенным повышением температуры по зонам обеспечивается равномерная пластикация полимера, что исключает деструктивные процессы. Температура переработки в различных зонах для каждого полимера различна, зависит от товарной формы материала (гранулы, порошок), от природы материала, от формы и размеров экструдируемого изделия, от скорости экструзии, параметров червяка, конструкции формующего инструмента. В процессе работы необходимо поддерживать постоянство температурного режима. Это обеспечивается автоматическим регулированием температуры, а также водяным или воздушным охлаждением. Для нагрева чаще всего используют хомутовые электронагреватели сопротивления, которые объединяют в секции; последние обогревают отдельные участки цилиндра – зоны. Секции включают в электрическую цепь параллельно для того, чтобы при перегорании одного элемента это не могло сказаться на работе других. В последнее время все большее распространение получили индукционные нагреватели. Этот способ нагрева увеличивает срок службы нагревателей, улучшает равномерность нагрева и точность регулирования температуры. Охлаждению подвергают загрузочную воронку, отдельные участки цилиндра, червяк. Загрузочная воронка охлаждается с помощью водяной рубашки, которая вмонтирована либо непосредственно в воронку, либо в кожух цилиндра. Отдельные участки цилиндра охлаждаются периодически, если наблюдается перегрев материала. Охлаждение осуществляется водой или воздухом. Водяное охлаждение осуществляется с помощью змеевиковых или кольцевых охладителей, которые одеваются на корпус цилиндра. Охлаждение червяка не всегда обязательно. В конструкции универсальных экструдеров предусматривается использование полых червяков с водяным охлаждением, которое включается по мере необходимости. В машинах специального типа, в тех случаях, когда это необходимо, червяки изготавливаются либо сплошными, либо в них сверлится канал для охлаждения только загрузочной зоны. Важным моментом является разделение на зоны пути прохождения материала. В то время, когда загрузочная воронка обычно охлаждается водой, при переработке некоторых материалов оказывается целесообразным для обеспечения хорошей подачи материала первую зону цилиндра нагревать до высокой температуры, а шнек на этом участке охлаждать (переработка пластикатов). Экструзия термопластов. Производительность экструдера в зоне дозирования по шнеку. Производительность формующей головки. Рабочая характеристика и рабочая точка экструзионной установки. Влияние числа оборотов шнека на производительность экструзионной установки.      4.Экструзия труб, технологическая схема. Полимерные материалы, перерабатываемые экструзией в трубы. Стадии процесса экструзии труб, технологические параметры процесса. Процесс изготовления труб основан на непрерывном выдавливании расплава через кольцевую щель формующей головки с последующим охлаждением и отводом трубы в соответствующие приемные устройства. Методом экструзии можно изготавливать трубы диаметром от десятых долей миллиметра (капиллярные трубки) до 500 мм и более. Для производства труб могут использоваться термопластичные полимерные материалы, расплав которых имеет необходимое значение вязкости. Как правило, трубы изготовляют из высоковязких сортов полимеров, так как при малой вязкости расплава трудно сохранить заданную форму трубы после выхода ее из формующей головки. Наиболее часто трубы производят из полиэтилена, полипропилена, поливинилхлорида, поликарбоната, полистирола или сополимеров олефинов, винилхлорида, стирола. Процесс изготовления труб состоит из следующих технологических операций: подготовка сырья; плавление и гомогенизация расплава; формование профиля трубы из расплава; калибрование трубы; охлаждение трубы; намотка или резка; маркировка. Схема агрегата для производства труб показана (рисунок 19).  экструдер; 2 — формующая головка: 3 — калибрующая насадка: 4 и 5 — первая и вторая зоны охлаждения; 6 — труба; 7 — измерительно-маркирующее устройство; 8-тянущее устройство: 9 — отрезающее устройство; 10 — приемный стол (штабелирующее устройство) Гранулы полимера загружают в бункер экструдера 1, где они расплавляются и выдавливаются через формующую трубную головку 2. Трубчатый профиль 6 поступает внутрь калибровочной насадки (гильзы) 3, где частично охлаждается и приобретает необходимые размеры. Внутрь трубы подводится сжатый воздух для прижатия расплава к стенкам насадки или создается вакуум между трубой и насадкой. Затем труба охлаждается в ванне с двумя температурными зонами 4 и 5, проходит маркировку в устройстве 7, протягивается тянущим устройством 8 и разрезается пилой 9. Трубы небольшого диаметра не разрезаются, а сматываются в бухты.      5.Диспергирующее и дистрибутивное смешение при экструзии. Механизмы процесса. Влияние напряжения сдвига, температуры, введения поверхностно-активных веществ, характеристик смесительного оборудования на эффективность диспергирования наполнителей в расплавах полимеров. Смешение – это процесс, уменьшающий композиционную неоднородность системы путем перемещения исходных компонентов в объеме смесительного аппарата по сложным траекториям, с образованием системы, характеризующейся статистически случайным распределением компонентов.   1)дисперсионное смешение, то есть дробление агломератов и капель наполнителя до заданного уровня (за счет высоких напряжений сдвига при жесткой характеристике); 2)дистрибутивное смешение, то есть достижение высокой степени однородности состава в объеме полимерной матрицы (за счет больших деформаций сдвига и интенсивной циркуляции расплава при мягкой характеристике). Дисперсионное смешение Основные изменения происходят с размерами частиц, и изменяется их месторасположение. Под воздействием сдвиговых и деформирующих усилий происходит уменьшение размеров частиц.   Дистрибутивное смешение Термин «дистрибутивное (распределительное) смешение» используется для описания распределения различных компонентов в рассматриваемом объеме. Это схематически показано на рис. 9.1. При смешении два компонента меняют положение (т. е. подвергаются перегруппировке) в пределах небольших участков по всему поперечному сечению. При этом физические размеры самих частиц в ходе процесса неизменны. Дистрибутивное смешение происходит, например, при перемешивании близких по природе полимеров, а также при введении растворимых добавок или наполнителей, не склонных к агломерации. Для качества смешения решающим являются тип и количество процессов перегруппировки, а не абсолютные значения скоростей сдвига и растяжения. При бесконечном времени смешения, т. е. бесконечно большом количестве перегруппировок, теоретически получится совершенно однородная смесь.  Рис. 9.1. Принцип дистибутивного смешения в ламинарном потоке Характеристикой процесса дистрибутивного смешения является величина деформации, которой подвергаются жидкие компоненты смеси. Возникающие при этом напряжения не учитываются при описании дистрибутивного смешения. Если смесь содержит компоненты, имеющие предел текучести, то напряжения, возникающие при смешении, становятся очень важными характеристиками. Дистрибутивное и дисперсионное смешение не следует рассматривать как совершенно разные физические процессы. При дисперсионном смешении всегда в той или иной мере проявляется дистрибутивное смешение. Однако при дистрибутивном смешении дисперсионное смешение может иметь место лишь при наличии твердого компонента, имеющего предел прочности и лишь тогда, когда напряжения, действующие на данный компонент, превысят этот предел. 6.Экструзия пленок, технологические схемы. Полимерные материалы, перерабатываемые экструзией в пленки. Стадии процесса экструзии пленок с раздувом рукава, технологические параметры процесса. Пленками называют тонкие полимерные полотна толщиной от 0,005 до 0,5 мм. Широко применяют два основных способа изготовления пленок из расплава: экструзией через плоскощелевую головку (плоская пленка); экструзией через рукавную головку с последующим раздувом рукава (рукавная пленка). Любой пленочный агрегат включает экструдер, формующий инструмент (литьевую головку), устройство охлаждения, приемное, тянущее и намоточное устройства. |