ТППМ. Каландрование

Скачать 5.67 Mb. Скачать 5.67 Mb.

|

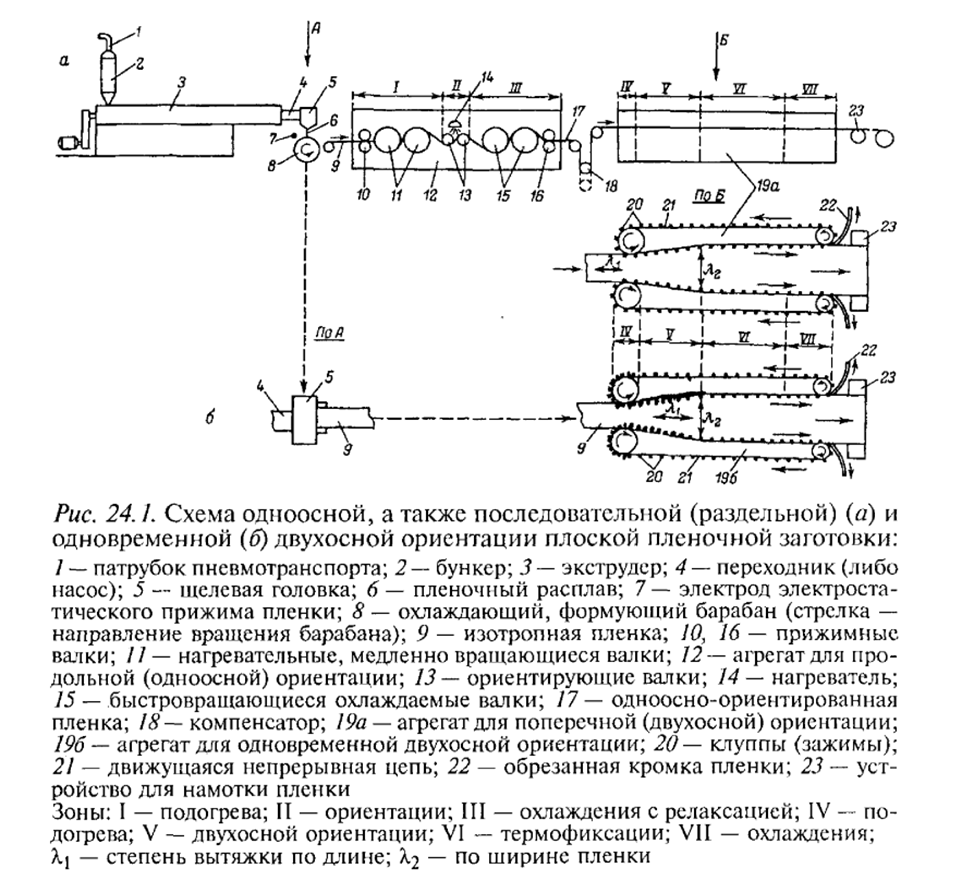

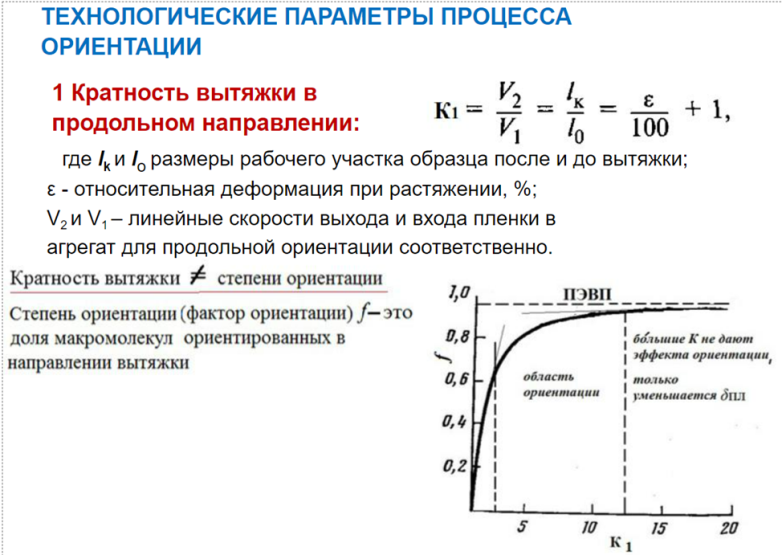

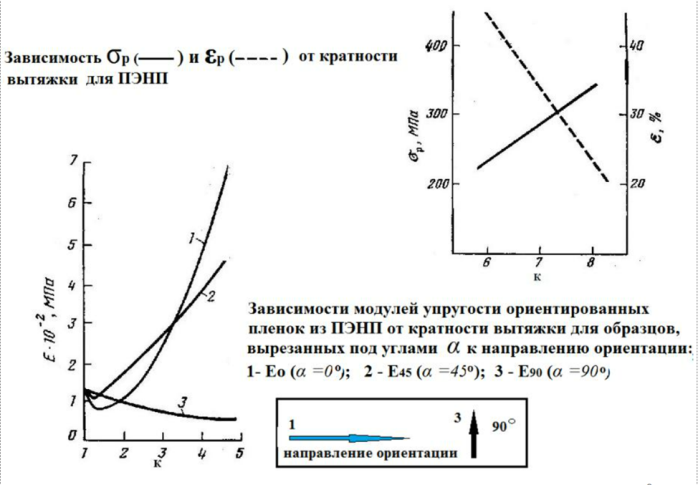

Негативное формованиеПри негативном формовании на заготовку действует один формообразующий инструмент – матрица. При этом само изделие имеет наружную поверхность идентичную внутренней конфигурации матрицы. Лист термопласта закрепляют в зажимной раме и кладут сверху на матрицу. Далее последовательно включаются системы нагрева и вакуумирования. Первоначальный этап подготовки листа – его нагрев. Сразу после разогрева заготовка подвергается свободному деформированию - провисанию. При правильном и равномерном разогреве температура листа все это время остается приблизительно одинаковой. Далее в работу включается вакуумный насос. Под действием вакуума лист втягивается внутрь и прилегает к стенкам матрицы. Процесс формования происходит постепенно. Вначале часть заготовки входит в контакт с поверхностью формы, в это же время остальной объем заготовки пребывает в стадии свободного формования. Возможны два варианта формования в зависимости от глубины изделия: для глубоких изделий вначале оформляются боковые стенки, затем днище; для неглубоких изделий вначале происходит формирование днища, а затем боковых поверхностей. После окончания формирования днища и стенок вакуумный насос отключается. В момент соприкосновения полимера со стенками матрицы происходит резкое снижение температуры термопласта. За счет этого может возникать разнотолщинность в отдельных областях изделия. При малой глубине изделия разница в толщине стенок практически незаметна. Минимальная толщина стенки будет на дне, максимальная – на боковых поверхностях. Для глубоких изделий, формование которых начинается с боковых стенок, материал вверху постепенно растягивается, скапливаясь в области днища. Разница в толщине при негативном формировании глубоких изделий будет более заметна. Также достаточно сложно получить изделия с острыми углами. Это один из главных недостатков данного метода вакуумного формования. Позитивное формованиеДля позитивного формования характерно использование пуансона. В этом случае закрепленный на раме листовой материал в нагретом состоянии плотно облегает пуансон, копируя внутренней поверхностью конфигурацию инструмента. При позитивном формовании в первую очередь формируется днище будущего изделия, а дальнейшее его формование происходит за счет вытягивания заготовки от днища к горловине. При позитивном вакуумном формовании верхняя часть изделия получается тонкой, а днище толстым. Разнотолщинность увеличивается, если в качестве заготовки использовать листовой полимер, склонный к провисанию под собственным весом. Если полимер чувствителен к охлаждению, может применяться метод позитивного формования с предварительной вытяжкой сжатым воздухом. Перед соприкосновением листа с холодным пуансоном проводят предварительное вытяжение заготовки по принципу свободного формования до получения полусферы. Затем в образовавшуюся полусферу вводят пуансон, окончательно формуя деталь. Охлаждение происходит от пуансона внутри изделия и за счет внешней системы охлаждения снаружи. Таким способом можно формировать изделия с острыми углами и большой глубиной, однако требуется четкая настройка параметров техпроцесса. С помощью пуансона чаще производят изделия, в которых необходимо обеспечить высокую точность внутренних размеров. При позитивном формовании дно изделия будет иметь максимальную толщину, а стенки - минимальную. Другие виды формования Вакуумформование в матрицу: листовую заготовку укладывают на матрицу, закрепляют прижимной рамой и подводят нагреватель. После разогревания листа включают вакуум, между листом и матрицей создается разрежение и происходит формование изделия. При этом заготовка прижимается плотно к стенкам матрицы и охлаждается. Затем вакуум отключают, а к матрице подводят сжатый воздух, происходит выталкивание изделия. При формовании в матрицу края изделий имеют наибольшую толщину стенок, а на днище - минимальную. Данный метод применяется при формовании в многогнездные фомы. Вакуумформование с вытяжкой толкателем. В отличие от рассмотренного способа, вначале происходит вытяжка разогретого листа толкателем, а затем формование в матрицу под действием вакуума. Применяется этот способ при изготовлении глубоких изделий, когда нужна незначительная разнотолщинность стенок при использовании как одногнездных так и многогнездных форм. Вакуумформование на пуансоне. Лист закрепляют между двумя рамами, затем подводят нагреватель. После нагревания заготовки поднимается пуансон, закрепленный на поддоне, и происходит предварительная вытяжка. При этом пуансон выполняет роль толкателя. Окончательное оформление изделия выполняется на пуансоне под действием вакуума. В данном случае совмещены две операции - вытяжка и формование, которые проводятся на пуансоне, и не требуется специального толкателя. Однако пуансон при этом должен иметь повышенную температуру, поэтому охлаждение изделия замедляется. Этот способ находит широкое применение в тех случаях, когда необходимо обеспечить точность внутренних размеров изделия. При формовании на пуансоне наибольшая толщина стенки обеспечивается на днище. Применяется он при изготовлении крупногабаритных изделий в многогнездных формах. Вакуумформование на пуансоне с предварительной вытяжкой сжатым воздухом. Этот способ применяется в тех случаях, когда полимер очень чувствителен к охлаждению. Чтобы в момент вытяжки лист не касался холодного пуансона, вначале под листом создают давление и лист вытягивается, как при свободном выдувании. Затем в образовавшуюся полусферу вводят пуансон, включают вакуум и проводят окончательное формование изделия. Охлаждение осуществляют на пуансоне, а также за счет обдува воздухом снаружи. Разнотолщинность Однако при увеличении TФ выше оптимального значения происходит другое нежелательное явление: увеличивается разнотолщинность стенок изделий. Более сложные по конфигурации изделия имеют большую разнотолщинность, чем изделия простой конфигурации. При повышении температуры формования TФ до TОПТ разнотолщинность уменьшается, а при TФ > TОПТ опять увеличивается, т. е. более равнотолщинные изделия получаются при температуре, которой соответствует и максимальная деформационная способность полимера. На разнотолщинность изделий влияет также и скорость формования νФ. Медленная вытяжка сопровождается существенным охлаждением различных областей формуемого изделия, что ведет к увеличению разнотолщинности. Увеличение νФ способствует получению более равнотолщинных изделий. С учетом эффекта охлаждения формуемого листа и пленки необходимо более тонкие заготовки формовать с большей скоростью, чем более толстые. 9. Производство изделий методом вакуумного формования. Разновидности процесса. Основные стадии процесса. Выбор температуры нагрева заготовки в зависимости от типа полимера. Ориентационные явления при термо-вакуумном формовании. Вакуумное формование – это процесс производства штучных или серийных изделий из листового полимера, основанный на придании заготовке формы будущего изделия при помощи матрицы (вогнутой формы) или пуансона (выпуклой формы) под действием температуры и вакуума. Отличительной особенностью метода является формование изделия не из расплавов, а из листовых заготовок различной толщины. Нагрев полимера осуществляется до высокоэластичного, но не текучего состояния. Разогретой полимерной заготовке придают форму, после чего охлаждают. Толщина готового изделия может варьироваться от 0,05 до 15 мм, для вспененных материалов толщина стенок может достигать 60 мм. Процесс формования изделий под вакуумом включает несколько этапов: • Фиксация заготовки в матрице. • Нагрев листовой полимерной заготовки. • Предварительное растяжение заготовки (если предусмотрено технологическим процессом). • Откачка воздуха из-под заготовки для создания отрицательного давления и обтягивания формы материалом. • Охлаждение сформированного изделия до стабильного состояния. • Извлечение готового изделия. • Последующая обработка. Разновидности процесса: позитивное, негативное, с предварительной вытяжкой, вакуумформование в матрицу, Вакуумформование на пуансоне, Вакуумформование на пуансоне с предварительной вытяжкой сжатым воздухом Температура Температура формования напрямую влияет на формоустойчивость изделия в процессе его эксплуатации. Важно учитывать температуру нагрева самого формующего инструмента – прижимной рамы, матрицы, пуансона. Средняя температура формы не должна превышать 50-70°С. При снижении температуры формы ниже рекомендованного значения могут возникать такие дефекты, как морщины и складки, коробление изделия, усадка после охлаждения, менее качественно формируются острые углы и ребра жесткости. Остаточные релаксирующие напряжения, возникающие при сниженной температуре формы, также могут приводить к браку. При повышенной температуре формы возникает ряд иных нежелательных явлений, ухудшающих качество изделия, например, разнотолщинность стенок. Конкретной температуры для вакуумного формования нет. Она зависит от типа полимера. Для АБС-пластика она находится в диапазоне от +130 до +170 градусов Цельсия, для ПВХ – от +120 до +160 градусов Цельсия , для полипропилена от +150 до +170 градусов Цельсия. В практическом применении температура нагревания зависит от толщины стенки заготовки. Из-за плохой теплопроводности пластиков при нагревании толстых заготовок при высокой температуре поверхность заготовки может нагреться слишком быстро, в результате чего возникнет деструкция или другие необратимые изменения. Или внешняя поверхность/слой заготовки нагреется до необходимой температуры, а внутри температура заготовки будет существенно ниже (отставание вследствие быстрого воздействия высокими температурами), что приведет к «замораживанию» напряжений и к ухудшению длительной стабильности детали в связи с большими напряжениями в поверхностных слоях. Таким образом, технологическими условиями протекания ориентационных процессов при формовании изделий из ПМ являются: • высокая вязкость полимера при формовании изделия; • высокие деформации полимера при формовании изделия; • высокие скорости деформирования полимера при формовании изделия; • низкие температуры при формовании изделия; • высокие скорости отвердевания полимера после формования изделия; • неоднородность отвердевания полимера после формования изделия. Для того чтобы ориентационные процессы проявлялись в максимальной степени, необходимо одновременное наличие не менее трех указанных выше условий. Следует отметить, что введение в ПМ модифицирующих добавок также может оказывать влияние на ориентационные и релаксационные процессы. Введение в ПМ пластификаторов (в общем случае – растворителей) по влиянию аналогично повышению температуры формования, так как ускоряет протекание релаксационных процессов, а влияние наполнения и химического сшивания подобно снижению температуры. 10. Технология ориентации полимерных пленок. Принципиальные технологические схемы одноосной и двухосной вытяжки пленок. Влияние кратности вытяжки на механические характеристики ориентированных материалов. ОДНООСНАЯ ВЫТЯЖКА Непрерывный способ: Растяжение плоскощелевой пленки после охлаждения на приемном барабане при помощи тянущих или сдавливающих валков, а также с помощью зажимов (клуппов) Периодический способ: Растяжение предварительно сформованных заготовок при помощи зажимов (клуппов). ДВУХОСНАЯ ВЫТЯЖКА 1.Растяжение одноосно ориентированной пленки в перпендикулярном направлении (наиболее используемый метод) 2. Растяжение изотропной, неориентированной пленки одновременно в двух взаимно перпендикулярных направлениях 3. Растяжение и раздув рукавной пленочной заготовки одновременно. Первый способ получил название "последовательная, или раздельная, двухосная ориентация", второй способ — "одновременная двухосная ориентация". Это наиболее распространенный способ. Реже применяются способы одновременной ориентации листов и предварительно сформованной экструзионной рукавной пленки. Технологическая схема получения одноосно-ориентированных пленок и лент непрерывным способом представлена на рис. 24.1, а. Полимерные гранулы пневмотранспортом 7 дозированно подаются в бункер 2 одношнекового экструдера 3. В цилиндре экструдера происходят нагревание полимера, его плавление и гомогенизация. Далее расплав полимера продавливается через систему фильтрующих сеток либо в переходник 4, либо в дозирующий насос. После этого расплав поступает в формующую плоскощелевую головку 5 и выходит в виде широкой ленты расплава 6. Благодаря достаточной формоустойчивости расплав сохраняет свою плоскую форму к моменту охлаждения на холодной поверхности приемного барабана 8. Барабан вращается в направлении движения пленки 6. Для удержания пленки на гладкой поверхности охлаждаемого барабана 8 вблизи поверхности пленки находится электрод 7 высокого напряжения. Пленка приобретает электрический заряд, противоположный заряду поверхности барабана, и плотно прижимается электростатическими силами к его поверхности. Охлажденная пленка 9 поступает в агрегат для продольной (одноосной) ориентационной вытяжки 12. Деформирование пленки в этом агрегате происходит за счет большей скорости дви527 жения пленки на выходе, чем на входе в него. Входя в агрегат 12 с линейной скоростью Kj, пленка удерживается прижимными валками 10 от возможного проскальзывания и далее с этой же скоростью проходит по поверхности вращающихся валков 11, где и нагревается в зоне /предварительного подогрева. После этого пленка поступает на ориентирующие валки 13, где дополнительно разогревается нагревателем 14. Разогретая таким образом до необходимой температуры вытяжки Т, пленка растягивается в промежутке между двумя валками 13 за счет того, что линейная скорость вращающихся валков 15 выше, чем Р]. На валках 15 пленка равномерно охлаждается и прижимными валками 16транспортируется из агрегата. Одноосно-ориентированная пленка 17 может служить как полуфабрикатом, так и самостоятельным изделием.  Последовательная двухосная ориентация пленок представлена на рис. 24.1, а. Заготовка 77 проходит через компенсатор 18, благодаря которому сглаживаются возможные колебания скорости подачи пленки. Пленка входит в агрегат 19а для растяжения ее по ширине. Здесь пленка с двух сторон захватывается зажимами (клуппами) 20 (см. вид "По Б') и направляется в зону предварительного прогрева TV; в последующей зоне V она растягивается по ширине и одновременно дополнительно разогревается. После зоны V двухосно-ориентированная пленка из аморфных полимеров (ПС) охлаждается на открытом воздухе в зоне VI, а из кристаллизующихся полимеров — поступает в зону термофиксации, где происходит кристаллизация. Охлаждение проходит в зоне VII на воздухе. Агрегат 19а иногда называют ширильной рамой. Выходя из агрегата 19а, клуппы 20 освобождают края пленки, которые тут же обрезаются и в виде отходов 22 идут на переработку. Оставшаяся плоская пленка с минимальной разнотолщинностью наматывается на барабан с помощью намоточного устройства 23. Одновременная двухосная ориентация пленок и тонких листов осуществляется по схеме, показанной на рис. 24.1, б, на агрегате 196, который имеет более сложную конструкцию. Изотропная пленка 9 поступает в зону IV, захватывается клуппами и предварительно подогревается. В зоне V она разогревается до температуры вытяжки и одновременно происходит ее вытяжка по ширине за счет движения зажимов по направляющим и вытяжка по длине — за счет увеличения расстояния между соседними зажимами. В этом случае зажимы вытягивают пленку в двух направлениях. Остальные операции аналогичны схеме, приведенной на рис. 24.1, а.   11. Литье под давлением реактопластов. Основные стадии процесса. Изменение давления и температуры в форме в течение цикла литья. Литье под давлением – метод формования изделий из полимерных материалов, заключающийся в нагревании материала до вязкотекучего состояния и передавливании его в закрытую форму, где материал приобретает конфигурацию внутренней полости формы и переходит в твердое состояние. Требования к сплавам, применяемым для литья под давлением: 1. Сплавы не должны обладать красноломкостью, так как отливка в процессе затвердевания находится под действием механических усилий при удалении ее из неподвижной части формы, при выталкивании ее и при снятии со стержней. 2. Сплавы должны иметь небольшую усадку и большую пластичность, а также достаточную прочность при высоких температурах, чтобы противостоять напряжениям, образующимся при затрудненной усадке на неподатливых металлических стержнях. 3. Сплавы должны обладать узким температурным интервалом кристаллизации, что необходимо для быстрого хода процесса, уменьшения термоусталости и сокращения износа форм. 4. Сплавы должны обладать высокой жидкотекучестью при небольшом перегреве; значительный перегрев хотя и увеличивает жидкотекучесть сплавов, но сильно влияет на износ форм. Литье под давлением реактопластов – более прогрессивный метод по сравнению с компрессионным и литьевым прессованием, но требует наличия пресс-материалов с хорошей сыпучестью, меньшей вязкостью и более длительным временем вязко-пластичного состояния. Специфика переработки реактопластов литьем под давлением - не только процессы массопереноса и теплообмена, но и химические взаимодействия, ведущие к образованию трехмерной сетчатой структуры. Более жесткие требования к выполнению технологических условий литья, прежде всего, температурно-временных параметров процесса, а также исключению возможности образования застойных зон в материальном цилиндре литьевой машины. |