Практическая работа капилярный контроль. Капиллярные методы неразрушающего контроля Цель работы

Скачать 1.29 Mb. Скачать 1.29 Mb.

|

|

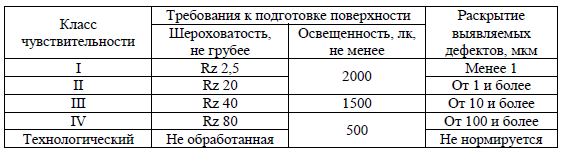

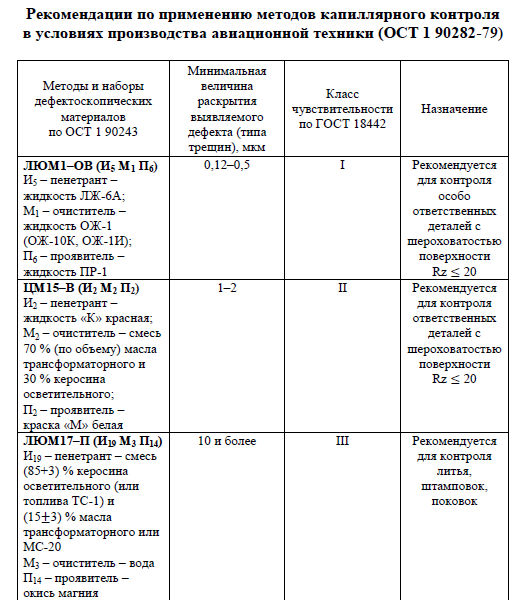

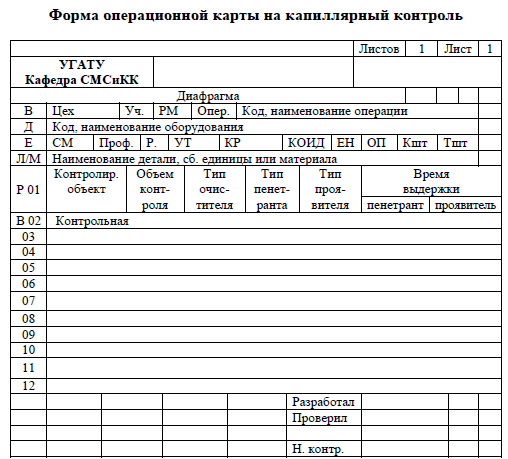

Практическая работа Капиллярные методы неразрушающего контроля 1. Цель работы Изучение и практическое освоение технологии капиллярного контроля наружных дефектов. Ознакомление с применяемыми контрольными образцами, материалами и нормативными документами. 2. Теоретические сведения Капиллярные методы дефектоскопии основаны на эффектах капиллярной пропитки, сорбции, диффузии, люминесценции, цвето-вого контраста. В зависимости от технологии контроля и применя-емых материалов различают цветной, люминесцентный и керасино-меловой контроль. Основным индикаторным средством при капиллярном служит специальная жидкость с высокой проникающей способностью – пенетрант. При цветном способе используется пенетрант ярко-алого цвета, а для люминесцентного применяется жидкость, имеющая свойство светиться в ультрафиолетовом облучении (люминофор). Для керосино-мелового контроля пенетрантом служит водный раствор мела, который наносят на контролируемую поверхность, а проявителем – керосин, который распыляют с другой (противо-положной) стороны. Данный способ применяется для контроля герметичности (течеискания). Если в данной зоне имеется сквозной дефект (течь), пенетрант через некоторое время проникнет сквозь него в проявитель и вызовет на противоположной поверхности различимый след (потемнение мела). Рассмотрим подробнее технологии люминесцентного и цветного контроля, применяемые для контроля наружных дефектов. При цветном контроле для поиска неразличимых глазом узких (раскрытием менее 10 мкм) трещин контролируемый участок объекта зачищают от покрытий, очищают от загрязнений, обезжиривают специальным растворителем (рис. 3.1, а), тщательно просушивают и затем обильно покрывают слоем пенетранта (рис. 3.1, б). После некоторой выдержки (5–7 мин, для обеспечения проникновения пенетранта в возможные дефекты под действием капиллярных сил) излишки пенетранта тщательно удаляют неворсистой хлопчатобумажной ветошью (рис. 3.1, в) и при цветном способе покрывают участок другой специальной жидкостью – белым проявителем, представляющим собой взвесь мела или гашеной извести в летучем жидком носителе. По мере высыхания проявитель превращается в белую высокопористую корку, и оставшийся в полости дефекта пенетрант за счет капиллярного эффекта начинает подниматься в проявитель и вследствие хаотичности пор расходиться над дефектом по ширине. В результате красный след на белом фоне («индикаторный след») над дефектом становится достаточно широк, чтобы быть различимым человеческим глазом (рис. 3.1, г).  Рис. 3.1. Поиск поверхностных дефектов в металле капиллярным (цветным) методом: а – очистка контролируемой поверхности; б – нанесение пенетранта; в – очистка (удаление излишек пенетранта); г – нанесение проявителя Скорость проявления, глубина цвета и рисунок следа указывает на тип дефекта. Красные линии показывают трещины, складки, отсутствие сплавления. Глубокие дефекты проявляются в виде точек, образующих прямую или кривую линию. Пористость проявляется в виде рассеянных красных точек. При люминесцентном способе после удаления излишков пенетранта участок освещают специальным ультрафиолетовым фонарем (лампой), и сохранившийся в полостях дефектов пенетрант начинает светиться, показывая контролеру эти дефекты. Важно отметить, что при проведении капиллярного контроля необходимо руководствоваться нормативными документами: 1. ГОСТ 18442–80 «Контроль неразрушающий. Капиллярные методы. Общие требования». 2. ОСТ 1 90282–79 «Качество продукции. Неразрушающий контроль. Капиллярные методы». 3. ОСТ 1 90243–83 «Капиллярные методы неразрушающего контроля. Маркировка». Кроме этого, на базе нормативных документов на предприятии зачастую составляется своя технологическая инструкция. Вышеперечисленные нормативные документы устанавливают: а) применяемые материалы и контрольные образцы; б) допустимые способы очистки поверхности перед проведением контроля: механический – очистка струей абразивного или механической обработкой поверхности; паровой – очистка в парах органических растворителей; растворяющий – очистка промывкой, протирка с применением легколетучих растворителей; химический – очистка водными растворами химических реактивов; ультразвуковой – очистка растворителями, водой или водными растворами химических соединений в ультразвуковом поле и др. Кроме того при высоком классе чувствительности контроля предпочтительны немеханические методы очистки; в) способы нанесения пенетранта: капиллярный – самопроизвольное заполнение полостей дефектов индикаторным пенетрантом, наносимым на контролируемую поверхность смачиванием, погружением, струей, распылением сжатым воздухом, хладоном или инертным газом; вакуумный – заполнение полостей дефектов индикаторным пенетрантом при давлении в их полостях менее атмосферного; компрессионный – заполнение полостей дефектов индикаторным пенетрантом при воздействии на него избыточного давления; ультразвуковой – заполнение полостей дефектов индикаторным пенетрантом в ультразвуковом поле с использованием ультразвукового капиллярного эффекта; деформационный – заполнение полостей дефектов индикаторным пенетрантом при воздействии на объект контроля упругих колебаний звуковой частоты; г) способы очистки от пенетранта: протирка – удаление индикаторного пенетранта салфетками с применением или без применения очищающего состава или растворителя; промывка-удаление индикаторного пенетранта водой, специальным очища-ющим составом или их смесями погружением, струей или распылен-ным потоком; обдувка – удаление индикаторного пенетранта струей песка, дроби, косточковой крошки, древесными опилками; гашение – устранение люминесценции или цвета воздействием гасителя; д) способы нанесения проявителя: распыление – нанесение жидкого проявителя струей воздуха, хладона, инертного газа или безвоздушным методом; кистевой – нанесение жидкого проявителя кистью; электрораспыление – нанесение проявителя в электростатическом поле с воздушным или безвоздушным распылением; погружение – нанесение жидкого проявителя кратковременным погружением в него объекта контроля; обливание – нанесение жидкого проявителя обливанием и др. ГОСТ 18442–80 устанавливает 5 классов чувствительности капиллярного контроля (табл. 1). Таблица 1 Классификация чувствительности капиллярного контроля  3. Требования по технике безопасности К работе допускаются студенты, прошедшие инструктаж по технике безопасности. Во избежание травмирования человека при проведении капиллярной дефектоскопии следует выполнять общие требования безопасности при обращении с химическими веществами: не допускать взаимодействия распыляемого вещества с раскаленными предметами (лампами накаливания) или открытым пламенем. Запрещается использовать вещества не по прямому назначению и пытаться разбирать баллоны или повредить их. Дополнительно запрещается распылять химические средства в сторону человека, особенно в направлении глаз. Для работы предварительно следует заготовить обтирочные материалы и подготовить рабочее место – установить защитные экраны, включить вытяжку и рабочее освещение. 4. Описание установки, материалов, приборов Для выполнения работы необходимы контрольные и рабочие образцы (рис. 2), содержащие дефект в виде трещины с заранее известным положением, направлением и размером, а также рабочие образцы сварных швов. Работать только в спецодежде, защитных очках и хлопчатобумажных перчатках. Методика изготовления контрольных и рабочих образцов: 1. Образцы изготавливают из листовой стали 11Х11Н2В2МФ (ЭИ-962) толщиной 3 мм. Рекомендуемые размеры образцов 30×70×3 мм. 2. Пластины рихтуют и шлифуют на глубину 0,1 мм с одной стороны (рабочая сторона). 3. Азотируют на глубину 0,3 мм по серийной технологии (без последующей закалки).  Рис. 2. Рабочие и контрольные образцы для капиллярного контроля 4. Шлифуют рабочую сторону на глубину от 0,02 до 0,05 мм. Шероховатость поверхности Rz ≤ 20 по ГОСТ 2789. 5. Помещают образец в приспособление (рис. 3).  Рис. 3. Схема использования приспособления для разрушения азотированного слоя: 1 – тиски; 2 – скоба; 3 – образец; 4 – приспособление 6. Устанавливают приспособление в тиски и плавно зажимают до появления характерного хруста азотированного слоя. 7. На одном-двух образцах от изготовленной партии ширину раскрытия трещин замеряют на металлографическом микроскопе. Помимо образцов для проведения капиллярной дефектоскопии требуется набор из очистителя, пенетранта и проявителя (рис. 4).  Рис. 4. Материалы для проведения цветного контроля: а – очиститель; б – пенетрант; в – проявитель 5. Порядок проведения работы 1. Подготовить рабочее место для проведения контроля: установить экраны, предотвращающие чрезмерное распространение летучих взвесей в окружающий воздух, включить вытяжку, подготовить обтирочный материал для снятия слоя лишнего пенетранта и проявителя, включить источник освещения требуемой силы и яркости для этапа нанесения веществ на поверхности контроля. 2. Получить у преподавателя контрольный (рабочий) образец с раскрытием трещины 1 мкм. Произвести его капиллярный контроль (цветную дефектоскопию): а) произвести очистку контрольного образца, используя быстро-испаряемый очиститель (DR-60 фирмы Sherwin). Примерно через 30 с после нанесения высушить поверхность сухой тканью или бумажной салфеткой. Пенетрант наносить только на хорошо высушенную поверхность; б) нанести пенетрант (DP-55 фирмы Sherwin) на поверхность ровным слоем. Температура поверхности должна быть ниже 60 °С. Подождать 10 мин, пока пенетрант проникнет в дефект контрольного образца; в) удалить излишки пенетранта с поверхности до исчезновения розового фона с помощью сухой ткани или ткани, смоченной очистителем. Запрещается распыление очистителя непосредственно на контролируемую поверхность. Это приведет к вымыванию части пенетранта и ухудшению чувствительности контроля; г) высушить поверхность, либо оставив ее на время, либо теплым воздухом (до 60 °С), либо протерев чистой и сухой тканью; д) убедиться, что поверхность контроля сухая. Нанести проявитель (DP-100 фирмы Sherwin) тонким ровным слоем с расстояния примерно 20 см. Лучше нанести 2–3 тонких слоя, чем один толстый. По мере того, как проявитель будет высыхать, на поверхности контроля начнут появляться индикаторные следы дефектов; е) выявленный дефект в виде протяженной трещины укажет на пригодность дефектоскопических материалов и чувствительность контроля ими не менее 1 мкм. 3. Получить у преподавателя деталь или сборочную единицу, имеющую дефект поверхности или наружный дефект сварного шва. 4. Произвести цветную дефектоскопию полученного образца по методике, изложенной в п. 2. 5. Оформить технологическую карту на проведенный капиллярный контроль (пример приведен в прил. 2). При выборе дефектационных материалов руководствоваться прил. 1. 6. Требования к отчету Отчет должен содержать: - краткие теоретические сведения, содержащие: сущность капиллярного контроля, его разновидности, этапы проведения, нормативные документы, сведения о чувствительности контроля, контрольных и рабочих образцах; - оформленная операционная карта на капиллярный контроль, содержащая наименование контроля, перечень применяемых материалов, а также последовательность выполнения контроля. 7. Контрольные вопросы 1. В чем заключается капиллярный метод контроля? 2. Что такое «пенетрант»? 3. Как проводится капиллярный контроль? 4. Какие дефекты можно контролировать капиллярным методом? 5. Какими нормативными документами регламентируется капиллярный метод контроля? 6. Для чего нужны контрольные и рабочие образцы? 7. В чем отличие цветного и люминесцентного методов контроля? 8. Каковы преимущества метода перед другими существующими? 9. Перечислите технические ограничения метода. 8. Список литературы 1. ГОСТ 18442–80 «Контроль неразрушающий. Капиллярные методы. Общие требования». 2. ОСТ 1 90282–79 «Качество продукции. Неразрушающий контроль. Капиллярные методы». Приложение 1  Приложение 2  |