курсач по платам. Капитальный финансирование прибыль

Скачать 5.18 Mb. Скачать 5.18 Mb.

|

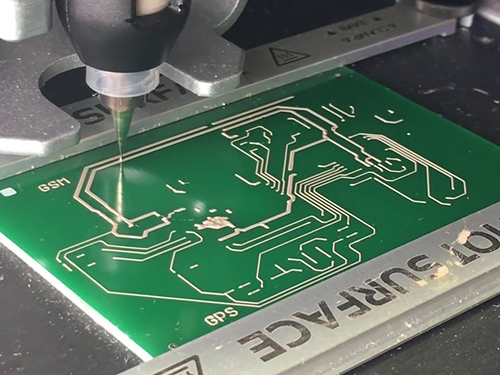

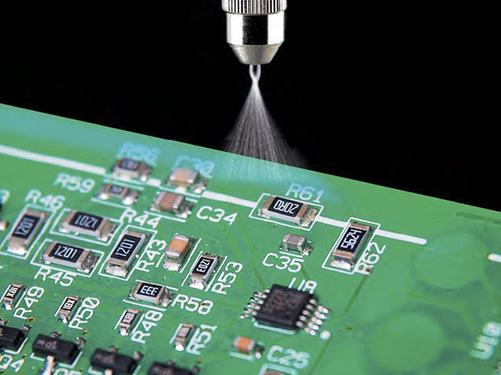

1 2 5.Этапы производства печатных плат 1 Создание заготовки платы Пластина выполняется из диэлектрика, покрытого фольгой. В качестве основы чаще всего используется стеклотекстолит. Другой вариант, менее востребованный, текстолит на бумажной или тканой основе.Толщина выбирается с учетом назначения платы. Чем более прочное требуется изделие, тем больше будет толщина пластины. Также от толщины зависит электрическая проводимость. Если платы производятся без ориентира на конкретную задачу, применяется среднее значение – 13-14 мм. Заготовка подготавливается таким образом: Сначала нужная форма вырезается с помощью специального оборудования; Затем выполняется подготовка листов фольги из алюминия; Д  алее на вырезанный сегмент наносится фольгированное покрытие. Толщина слоя тоже выбирается в зависимости от назначения пластины. Рисунок 6 – Заготовка для платы 2 Создание рисунка для пропускания тока Для формирования узора применяется три основных метода, которые могут сочетаться друг с другом: Химический. Способ состоит из двух стадий: укладки маски на основу со слоем фольги и удаления лишних сегментов методом бомбардировки химическими элементами. Для выполнения работы требуется фоторезист, источник УФ излучения и фотошаблон. Фоторезист может быть жидким или пленочным. Он необходим для обработки всей плоскости заготовки. Затем берется подготовленный шаблон и рисунок вырезается при подсвечивании узоров ультрафиолетом. Поверхности, на которых фольга не нужна, затем обрабатываются химическим составом, а слой материала аккуратно удаляется. Так на плате остается только электропроводящий рисунок. Механический. Для создания рисунка применяется специальное устройство, которое воздействует на поверхность пластины механическим способом. С помощью шаблона оборудование удаляет части фольги, формируя рисунок. Лазерный. Раньше этот метод почти не применялся по причине высоких отражающих качеств алюминия и меди. Но современные лазерные приборы могут с большой точностью настраивать длину волны, благодаря чему их можно использовать для материалов с высокими отражающими свойствами. Создание рисунка – это лишь предварительная стадия в подготовке заготовки пластины. Затем проводится еще четыре процедуры, после чего и  зделие приобретает требуемый вид. Рисунок 7 – нанесение рисунка для пропускания тока на плату 3 Металлизация отверстий Для формирования отверстий используется механический или лазерный инструмент. Лазер применяется там, где важна тонкая обработка и качественно выполнить процедуру механическим способом практически невозможно. Процесс нанесения металла проводится двумя способами: 1 Механический. Для этого метода применяется установка большой точности и специальный материал (токопроводящий клей или заклепки). Технология отличается высокой стоимостью, поэтому используется только для производства плат, которым важна повышенная точность. 2  Химический. Более востребованный способ, при котором покрытие металлом происходит накапливанием частиц меди на пластине. Рисунок 8 – нормирование качества металлизации сквозных отверстий 4 Прессование пластин Данный этап применяется только для плат, которые состоят из нескольких слоев (более одного). Процедура выполняется перед металлизацией, так как затем покрытие повредится от давления. Прессование выполняется следующим образом: Сначала подготавливаются слои, которые будут находиться в середине, и наносится узор; Затем пластины располагаются в печи под давлением. В роли прокладочных элементов выступают специальные препреги; После этого в пластине создаются отверстия; Далее выполняется металлизация; Следующий шаг – травление фольгированного покрытия. Промежуточные отверстия могут создаваться и до помещения платы в печь для пресса. Это позволяет расширить функционал пластин, но также увеличивает их стоимость. 5 Нанесение покрытия Это важная процедура, так как без нее платы будет легко повредить механически. Способы создания покрытия: П  ри помощи лака. Защита выполняет не только основную функцию, а также обладает декоративными свойствами. Традиционный цвет печатной платы, зеленый, достигается именно таким методом. С использованием маркировки. Сочетает декоративность с информационной составляющей. Применяется при изготовлении больших партий плат. Для нанесения покрытия используется метод шелкографии. Также может применяться лазер или струйное устройство. Лужением проводников. Так наносится вспомогательный слой, который располагается на основном слое, выполненном из меди. Для нанесения используется химический метод – применяется специальная ванна с припоем. Преимущество технологии – высокий уровень защиты. Минус – толщина изделия, которая уменьшает его монтажные качества. С помощью инертных металлов. Для этих целей применяется олово, золото, платина или палладий. Лакировкой пропускающим ток составом. Улучшаются токопроводящие качества элемента. После установки плат на производстве поверхность может оформляться дополнительным слоем, который снижает действие на изделие факторов окружающей среды. Рисунок 9 – нанесения защитного покрытия на плату 6 Обработка механическим способом Изготовление плат на производстве включает получение большого количества копий пластин на одном листе диэлектрика. Все озвученные выше стадии — это полотно проходит без разрезания на отдельные компоненты. Отделение плат происходит в конце производственного цикла, посредством механического устройства. Естественно, сам процесс автоматизирован. Обработка пластин механическим способом выполняется таким образом: Э  лемент фрезеруется частично или полностью (вариант зависит от формы изделия). Если элемент прямоугольной или квадратной формы фреза выполняет надрезы, которые упростят разделение компонентов. Если элемент нестандартной формы, фреза создает сквозные линии. При этом в некоторых местах материал остается, чтобы деталь оставалась пока на месте. Затем в этом месте плата отламывается. Выполняется формирование отверстий для крепления пластины. Их число и размер выбираются по шаблону, который используется на производстве. Затем пластины разделяются на отдельные компоненты. Все особенности процедуры указаны в ГОСТ 23665-79, где есть основные рекомендации и нормы по механической обработке плат. Данная стадия является финальной в производстве печатной пластины. Но пока товар не является готовым к использованию. Затем плату необходимо дополнить микросхемами и протестировать. Рисунок 10 – механическая обработка платы 7 Установка компонентов Чаще всего установка платы в электронном устройстве производится методом пайки. При масштабном производстве применяется специальное оборудование, которое упрощает выполнение процедуры. После припаивания пластины обрабатываются растворителями для удаления частичек паяльных материалов. Затем на плату наносится еще один раствор, который может быстро застывать (лак, гидрофобизаторы и т. д.). Если пластина будет использоваться под действием вибрации, производится ее заливка составом высокой вязкости. 8 Проведение тестов Есть несколько вариантов для проверки работоспособности печатной платы. Самые популярные методы – с помощью электричества и оптическим устройством. При использовании электричества оценивается наличие замыканий и целостность всей электроцепи. Оптическая оценка позволяет увидеть механические недостатки, если они имеются. 6. Материалы для печатных плат Исходный материал — диэлектрическое основание, ламинированное с одной или двух сторон медной фольгой. В качестве диэлектрика могут выступать: листы, изготовленные на основе стеклотканей, пропитанных связующим на основе эпоксидных смол — стеклотекстолит (СФ, СТФ, СТАП, FR4 и т.п.) листы с керамическим наполнителем, армированные стекловолокном — Rogers RO5603, RO4350 листы фторопласта (PTFE), также армированные — Arlon AD 250 и 255, Arlon (AD и AR), ламинаты на металлическом основании (алюминий, медь, нержавеющая сталь) плёнки из полиимида, полиэтилентерефталата (PET, ПЭТФ, лавсан) Материалы для стандартных односторонних, двусторонних и многослойных печатных плат. Фольгированный стеклотекстолит FR4 с температурой стеклования 135ºС, 150ºС и 170ºС является наиболее распространенным материалом для производства односторонних и двухсторонних печатных плат. Толщина стеклотекстолита обычно варьируется от 0,5 до 3,0 мм. Достоинства FR4: хорошие диэлектрические свойства, стабильность характеристик и размеров, высокая устойчивость к воздействию неблагоприятных климатических условий. Во многих случаях, где требуются достаточно простые печатные платы (при производстве бытовой аппаратуры, различных датчиков, некоторых комплектующих к автомобилям и т.п.) превосходные свойства стеклотекстолита оказываются избыточными, и на первый план выходят показатели технологичности и стоимости. В таких случаях обычно используют следующие материалы: XPC, FR1, FR2 — фольгированные гетинаксы (основа из целлюлозной бумаги, пропитанной фенольной смолой), широко применяется при изготовлении печатных плат для бытовой электроники, аудио-, видео техники, в автомобилестроении (расположены в порядке возрастания показателей свойств, и, соответственно, цены). Прекрасно штампуются. CEM-1 — ламинат на основе композиции целлюлозной бумаги и стеклоткани с эпоксидной смолой. Прекрасно штампуется. Материалы для плат с повышенной теплоотдачей Платы с металлическим основанием находят широкое применение в устройствах с мощными светодиодами, источниках питания, преобразователях тока, модулях управления двигателями. Основанием платы служит металлическая пластина. В зависимости от требуемых характеристик выбирается материал. Наиболее часто используются алюминиевые сплавы: 1100 (отечественный аналог сплав АД) — из-за небольшого количества примесей материал обладает хорошей теплопроводностью (220 W/mK), пластичен, недостатками являются: невысокая механическая прочность и вязкость, что затрудняет механическую обработку контура печатных плат; 5052 (отечественный аналог сплав АМг2.5) — наиболее употребительны, несмотря на относительно не очень высокую теплопроводность (порядка 140 W/mK), хорошо обрабатываются, относительно дешевы; 6061 (отечественный аналог сплав АДЗЗ) — применяется, когда требуется повышенная коррозионная стойкость, помимо этого обладает повышенной механической прочностью. К недостаткам можно отнести более высокую цену по сравнению с вышеперечисленными сплавами. В случаях, когда требуется очень высокая теплопроводность, в качестве металлического основания используется медь. Теплопроводность меди 390 W/mK, к недостаткам можно отнести высокую стоимость и затрудненность механической обработки фрезерованием вследствие высокой вязкости. Когда требуется высокая коррозионная стойкость и механическая прочность, в качестве металлического основания используется нержавеющая сталь. Материалы для СВЧ печатных плат. При производстве СВЧ печатных плат применяются специальные диэлектрические материалы, характеризующиеся повышенной (в сравнении со стандартным FR4) стабильностью величины диэлектрической проницаемости и низкими потерями в широком диапазоне рабочих частот (от единиц МГц до десятков ГГц). Спектр материалов для производства СВЧ печатных плат весьма широк: в качестве диэлектрика, как в чистом виде, так и в различных комбинациях (для придания необходимых характеристик, например, термостабильности) применяют различные полимеры, керамику. В основном, диэлектрик армируется стекловолокном (различного плетения, что так же влияет на результирующие параметры материала). Неармированные материалы используются редко и, как правило, являются наиболее дорогостоящими и сложно обрабатываемыми (очень мягкие, либо очень хрупкие). Многослойные конструкции СВЧ печатных плат выполняют как с применением только специализированных материалов, так и с применением стандартных материалов FR4. Например, с целью снижения стоимости, СВЧ диэлектрик используют только для разделения одного или двух внешних сигнальных слоёв, а для остальных — используют обычный FR4 (такие конструкции МПП называются гибридными). Материалы для гибких печатных плат. Доминирующим базовым материалом для производства гибких ПП является полиимид. Хотя полиэтилентерефталат существенно дешевле, его применяют значительно реже в виду более узкого диапазона рабочих температур и недостаточной размерной стабильности. Несмотря на недостатки полиэтилентерефталата, он всё же обладает рядом преимуществ, таких, например, как хорошая химическая стойкость и низкое влагопоглощение, а также он легко формуется (низкотемпературный термопласт). Наибольшее применение находит для изготовления односторонних гибких плат для узлов автомобильной промышленности. Проводящий материал – фольга. В качестве проводящих слоёв используют как обычную электросаждённую гальваностойкую медную фольгу, так и катанную отоженную, или специально обработанную для минимизации шероховатости. Так же существует фольга со специальным резистивным подслоем (NiCr) для изготовления встроенных тонкоплёночных резисторов. Катаная фольга обладает более высокими механическими свойствами, чем электроосаждённая, поэтому применяется в основном для производства ПП, рассчитанных на динамическую нагрузку и ПП с последующей формовкой контактов. Материалы с алюминиевой фольгой встречаются реже, в основном, в экранирующих материалах. Распространенные толщины фольги: 12, 18, 35, 70, 105 мкм. Связующий материал – адгезив, препрег (акриловые, эпоксидные полимеры). Адгезивы используются как для соединения медной фольги с базовой плёнкой, объединения слоёв многослойных конструкций, приклеивания защитных слоёв и ужесточителей, так и создания клеящих областей на поверхности ПП. Препреги FR4 с температурой стеклования 135ºС, 140ºС и 170ºС используются для прессования МПП. Защитное покрытие (покрывной материал). Защитное покрытие — это диэлектрический материал, защищающий внешние проводящие слои от воздействия окружающей среды. Может быть, как в виде полиимидной или ПЭТФ плёнки с нанесённом с одной стороны слоем адгезива, так и в виде жидкой фотопроявляемой композиции. Плёночные материалы в основном применяются при изготовлении гибких печатных плат, характеризуются хорошо согласованной гибкостью с базовыми материалами, высокой электрической и механической прочностью, но обрабатываются, в основном, механическими способами, поэтому топология защитных слоёв имеет низкое разрешение. Жидкие фотопроявляемые покрытия лишены этого недостатка, но также в большинстве своём лишены и описанных выше преимуществ плёночных покрытий. Защитная паяльная маска служит для защиты участков печатных плат от воздействия припоя. Существует два типа масок — сухая пленочная и жидкая. Сухая пленочная паяльная маска обеспечивает хорошие результаты по тентированию переходных отверстий, наносится методом ламинирования, но в настоящее время используется редко, т.к. не подходит для печатных плат выше 3 класса точности. Жидкая паяльная маска наносится методом сеткографии через сетчатый трафарет, причем существует два варианта нанесения. Через готовый трафарет, когда в сетке уже сформированы все окна вскрытия, и маска наносится только на защищаемые участки печатной платы (такой вариант имеет невысокое разрешение и применяется, как правило, на односторонних печатных платах ниже 3 класса точности), и сплошное нанесение маски с использованием фотошаблонов и последующим проявлением. Требования к совмещению фотошаблонов маски ниже, чем к фотошаблонам топологии, поэтому окна вскрытия должны быть шире контактных площадок. Это нужно учитывать при создании компонентов, особенно в САПР, где этот параметр задается непосредственно в компоненте (например, Altium Designer). Как правило, размер вскрытия задается на 0,1 мм больше размера контактной площадки. Следует также отметить, что разрешение (мостики в маске) маски составляет не менее 0,10 мм, и это нужно учитывать для компонентов с шагом выводов 0,5 мм. Следует подчеркнуть, что паяльная маска не должна играть роль диэлектрика, поскольку в покрытии маской допускаются сколы.При выборе расстояния между элементами проводящего рисунка, с точки зрения электрической прочности, следует руководствоваться нормами ГОСТ 53429-2009. Финишное покрытие. На открытые от маски участки меди различными методами наносится финишное покрытие для обеспечения качественной пайки. Наиболее распространенными финишными покрытиями, применяемыми при изготовлении печатных плат, являются: оловянно-свинцовый и бессвинцовые припои, иммерсионное золочение, иммерсионное серебрение, иммерсионное олово, органическое защитное покрытие. 7 Анализ опасных и производственных факторов В процессе изготовления спроектированной системы выполняются такие операции как сборка печатных плат (пайка, нанесение защитных покрытий), регулировка и испытание. При проведении этих работ возникают опасные и вредные производственные факторы (ОВПФ). Наиболее опасным из перечисленных факторов являются пары свинца, образующиеся при пайке. Чтобы снизить концентрацию свинца в воздухе на рабочем месте необходимо снабдить его местным вентиляционным отсосом. Для исключения загрязнения окружающей среды откачиваемым воздухом, содержащим пары свинца, необходимо использовать сменные регенерируемые фильтры, предотвращающие попадание вредных веществ за пределы предприятия в атмосферу. Кроме того, при несоблюдении правил техники безопасности (ТБ) и технологического процесса, на некоторых операциях может возникнуть дополнительная опасность вредного воздействия: 1 При пайке и лужении возникает опасность теплового ожога и поражения электрическим током. Опасность поражения электрическим током устраняется применением паяльника ПНТ-36-40 с рабочим напряжением 36 вольт. В качестве защиты от химических ОВПФ необходимо использовать местную вентиляцию. Целесообразной в данном случае является полная автоматизация процесса. 2 Промывка паяных соединений спиртом и покрытие лаком, маркировка и сушка. Для устранения влияния вредных испарений используется вытяжной шкаф типа ШВ2-НЖ и сушильный шкаф типа ШВС-1 с вытяжной вентиляцией. 3 Операция разделки проводов и формирование жгута. На данной операции может использоваться электрообжигалка и вследствие этого появляется опасность теплового ожога, поражения электрическим током и загрязнения атмосферы. Меры защиты: использование щита для защиты рук от ожога, применение заземления источника питания и надежной изоляции электропроводов, вентиляция. 4 Влагозащита проводного монтажа и паяных соединений. ОВПФ - вредные пары лака (УР-23). Мероприятием по защите является использование шкафа ШВ 2 - НЖ. 5 Установка печатных узлов в корпус блока. На данном этапе, а так же на операциях сборки корпуса, возможно травмирование сборочным инструментом и принадлежностями. Для предотвращения этого необходимо использовать исправный инструмент, приспособления и индивидуальные средства защиты (перчатки, спецодежду и т.п.). 6 Проверка правильности функционирования и регулировка блока. ОВПФ - опасность поражения электрическим током. Для предотвращения опасности поражения электрическим током необходимо применять низковольтные источники питания и приборы с гальванической развязкой, а также заземление и электропровода с надежной изоляцией. При регулировке блока и проверке правильности функционирования отдельных узлов используется микропроцессорная система на базе ПЭВМ со специализированным программным обеспечением. Вследствие этого возможно влияние на оператора опасных и вредных факторов, связанных с работой на ПЭВМ. ОВПФ, которые могут воздействовать на оператора ПЭВМ, связаны, во-первых, с техническими характеристиками и работой ЭВМ (шум, электромагнитное излучение, разрешающая способность монитора и др.), а также с видом используемой программы. Во-вторых, они связаны с неблагоприятными условиями среды, в которой работает оператор (неправильное освещение, запыленность воздуха и др.). Операции сборки корпуса, установки печатных плат в корпус блока, визуального контроля правильности установки печатных узлов и окончательной сборки блока, при соблюдении правил ТБ и технологического процесса (в соответствии с ГОСТ 12.3.002-75 "Процессы производственные"), не должны представлять опасности для персонала и окружающей среды. Поскольку устройство обладает небольшими массогабаритными показателями и на данном участке производства осуществляется лишь сборка, изготовление и установка печатных узлов, то физические ОВПФ связанные с массой и габаритами можно исключить. Для уменьшения влияния психофизиологических ОВПФ, необходима правильная комплексная организация режимов работы и отдыха, периодический медицинский контроль, правильная организация рабочих мест и автоматизация опасных и вредных технологических процессов. В процессе эксплуатации радиоэлектронная аппаратура подвергается климатическим воздействиям, под влиянием которых происходит ухудшение электрических и механических параметров РЭА, а также может наступить полное разрушение. При производстве РЭА проводятся климатические и механические испытания, которые должны быть организованы так, чтобы работающим обеспечивались нормальные условия труда. Климатические испытания проводятся в специально оборудованных камерах или помещениях, доступ в которые при установленном климатическом режиме исключается с помощью блокировочных устройств. Камеры и помещения с климатической средой герметичны с целью исключения попадания элементов климатической среды (влаги, пыли, газов и т.д.) в воздух помещений, где постоянно пребывают работающие. Для периодической дезинфекции воздушной среды помещения оборудуются общеобменной вентиляцией и противобактерийными лампами. Работающие обеспечиваются средствами индивидуальной защиты от воздействия высоких и низких температур. Заключение В данной курсовой работе были рассмотрены виды печатных плат и из каких материалов они создаются (Односторонние (ОПП), Двусторонние (ДПП), Многослойные (МПП). Гибкие, гибко жесткие, Алюминиевые, Сверхвысокочастотные (СВЧ). Так же были рассмотрены этапы проектирования печатных плат (подготовительный этап, выбор дизайна платы, выбор схемы подключения и расположения шелкографии.Рассмотрели программы для проектирования печатных плат, которые могут не только профессионалам, но и только начинающим людям в этом направлении (Fritzing, Libre PCB, Altium Designer и DipTrace). Были узнаны этапы разработки печатных плат дома (предварительная подготовка заготовки (очистка поверхности, обезжиривание); нанесение тем или иным способом защитного покрытия; удаление лишней меди с поверхности платы (травление); очистка заготовки от защитного покрытия; сверловка отверстий, покрытие платы флюсом, лужение. И в завершении курсовой работы изучили опасные факторы при производстве печатных плат. Список литературы: 1 https://oessp.ru/articles/raznovidnosti-pechatnykh-plat/ 2 https://electronicaplus.ru/blog/76-osnovnye-etapy-proektirovaniya-pechatnykh-plat 3 https://almaz-sp.su/pechatnye-platy/programmy-dlja-proektirovanija-pechatnyh-plat/ 4 https://www.qrz.ru/schemes/contribute/technology/plata1.phtml 5 https://www.all-impex.ru/reviews/proizvodstvo-pechatnykh-plat/ 6 https://www.rezonit.ru/directory/baza-znaniy/tekhnologiya-proizvodstva-pechatnykh-plat/bazovye-materialy-dlya-proizvodstva-pechatnykh-plat/ 7 https://studbooks.net/2360455/tehnika/analiz_opasnyh_vrednyh_proizvodstvennyh_faktorov 1 2 |