курстық жұмыс. слесарлық практика. Кіріспе. Слесарлы практика

Скачать 0.53 Mb. Скачать 0.53 Mb.

|

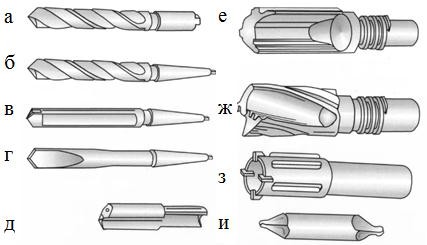

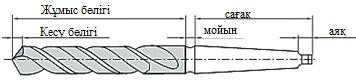

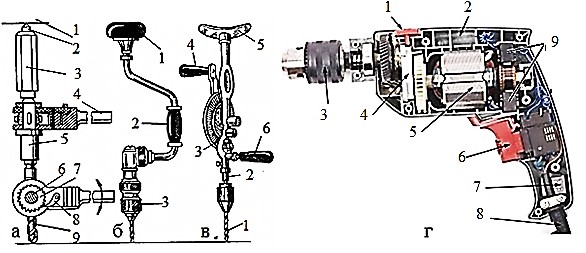

Операциялар түрлері және технологиялық процесс кезеңдері.Операциялардың келесі түрлері бар: сыдыру, қаралтым негіз, таза, түпкілікті және әрлеу. Бұл өңдеу өте өрескел болған кезде бірінші бетті сыдыру операциясы деп аталады. Мұндай операцияда жалпы әдісті алып тастайды. Өңдеу дәлдігі төмен, бірақ дайындаманың дәлдігіне қарағанда жоғары. Қаралтым негізді операцияны, егер оның артында өңдеу әдісі бойынша ұқсас болса, бірақ осындай жағдайларда таза (мысалы, тегістеу және тегістеу таза) деп аталатын дәл операция деп атайды. Қаралтым негізді операциядан кейінгі операция тазадеп аталады. Оның мақсаты осы бетті өңдеуді аяқтау (сонда ол бір мезгілде түпкілікті болып табылады) немесе бетті одан да дәл өңдеуге дайындау болуы мүмкін. Түпкілікті деп жұмыс сызбасымен талап етілетін дәлдікті қамтамасыз ететін бетті өңдеудің соңғы операциясы деп аталады. Өңдеу (өңдеу), егер ол өте аз әдісті алып тастаумен орындалса, соңғыоперацияны жиі деп атайды; мұндай соңғы өңдеу беттің дәлдігіне әсіресе жоғары талаптар қойылған кезде көзделеді. Операциялардың келтірілген атаулары міндетті болып табылмайды (мысалы, «алғашқы» терминінің орнына «алдын ала», «алымды» және т.б. терминдерін жиі қолданады), алайда олар кеңінен қолданылады, өйткені олардың көмегімен операциялардың салыстырмалы жағдайы мен сипатын қысқаша белгілеуге болады. Металдарды қолмен өңдеу слесарлық өңдеу деп аталады. Слесарлық жұмыстар: негізгі, құрастыру және жөндеу жұмыстарына бөлінеді. Негізгіслесарлықжұмыстардепсызбамен берілген бөлшектерге форманы, өлшемдерді және беттің жағдайын беру бойынша операцияларды атайды. Құрастыруслесарлықжұмыстарыбұйымдардың тораптарын құрастыру кезінде, машиналар мен аспаптарды жеке тораптардан құрастыру кезінде орындалады. Таңбадайындамаға (соғуға, құюға және т.б.) кейіннен механикалық өңдеу шекарасын көрсететін сызықтарды (сызықтарды) салу үшін қызмет етеді. Металды белгілеу плиталарында әртүрлі құралдармен белгілейді: ауқымды сызғыштармен, сызғыштармен, рейсмастармен, тұйықталған бұрыштықтармен, циркульдермен, белгісалғыштармен. Металл(табақты, жолақты, сымды және т.б.) кесудібалға арқылы крейцмейсельмен жүргізеді. Бұл ретте дайындаманы плитаға орнатады немесе слесарлық басқыштарға бекітеді [27]. Шыбықтарды, құбырларды, жолақты металды шабуарамен –қол арамен орындалады. Анағұрлым ірі дайындамалар жетекті қол аралық станоктарында, кесу станоктарында, сондай-ақ газды немесе электр доғалық кесумен кесіледі. Қалыңдығы 2 мм дейін табақ материалын кесу үшін қол ара және қайшылар, ал қалыңдар үшін – механикалық жетегі бар иінтіректі қайшылар қолданылады [4]. Түзетукедір-бұдырлықтарды, қораптарды, табақ және шыбық материалының беттерін түзету үшін қолданылады. Қаңылтырдан, алюминийден, қызыл мыстан, жезден және басқа да жұмсақ материалдардан жасалған жұқа (қалыңдығы 1 мм-ге дейін) табақтарды плитада ағаш балғамен, ал қалың-плитада немесе табада болат балғамен басқарады. Иілген біліктерді және басқа да ірі бөлшектерді престерде түзетеді. Жұқа металл табақтар мен шыбық илектерін июбасқыштарда ағаш балғаның біркелкі соққысымен, ал қалың балға – болат балғалармен жүргізіледі. Ию процесін жеделдету үшін арнайы құрылғылар қолданылады. Аралау–алдыңғы өңдеудің кедір-бұдырлығын жою және өлшемдердің, форманың және беттің кедір-бұдырлығының қажетті дәлдігіне қол жеткізу үшін дайындамалардың бетін егеумен өңдеу. Қырғыштау–соңғы операция болып табылады және арнайы кескіш құралмен жүзеге асырылады, пайдалану шарттары бойынша талап етілетін беттің кедір-бұдырлығын алу үшін немесе машина бөлшектерінің жанасатын беттерінің тығыз жанасуы үшін қызмет етеді [28]. Сүртужұмсақ болаттан, сұр шойыннан, мыстан, ағаштың қатты түрінен және басқа да материалдардан жасалған арнайы ысқылағыштарға жағылатын қатты тегістеу ұнтақтарымен орындалады. Ысқылағыш нысаны өңделетін беттің нысанына сәйкес келуі тиіс. Өңделетін беті бойынша тегістейтін ұнтақты ауыстыра отырып, одан өте жұқа (0,001-0,002 мм) тегіс емес қабатын алады, соның арқасында жанасатын бөлшектердің тығыз жанасуына қол жеткізіледі. Бұрғылау–шағын және терең емес тесіктер қол, электр және пневматикалық дрельдердің көмегімен бұрғылармен орындалады. Үлкен және терең тесіктер станоктарда бұрғыланады [4]. Слесарлық жұмыстар кезінде бұранданы кесудібелгілегішпен және бұранкескіштермен орындайды. 2. Техника өлшеу құралы Өлшеу құралы, біріншіден, нормаланған метрологиялық сипаттамаларға ие болу керек. Нормаланған метрологиялық сипаттамалар - өлшеу құралының осы тирінің, өлшеу құралының нормативтік құжатында тағайындалған метрологиялық сипаттамаларының жиынтығы б.т. Екіншіден, анықтамаға сәйкес, өлшеу құралы шама бірлігін сақтай немесе ұдайы қайталай алады (қайталауды «біледі»). Үшіншіден, сақталатын бірлік өз мөлшерін өзгертпейді. Аталған факторлар өлшеу жүргізуді орындауға мүмкүндік береді, яғни техникалық құралды өлшеу құралы қылады. Өлшеу құралының метрологиялық сипаттамасы - өлшеу құралының қасиеттерінің біреуінің сипаттамасы, өлшеу нәтижесіне және оның қателігіне әсер етеді. Нормаланатын өлшеу құралының метрологиялық сипаттамасы –нормативтік құжаттармен тағайындалған метрологиялық сипаттамалар. Эксперимент арқылы анықталған метрологиялық сипаттамаларды өлшеу құралының действительный метрологиялық сипаттамалары деп атайды. Өлшеу құралдарының нормаланатын метрологиялық сипаттамалары. ГОСТ 8.009 –ға сәйкес өлшеу құралдарының нормаланатын метрологиялық сипаттамаларына жатады: шкаланың ұзындығы; шкала бөлігінің бағасы; өлшеу құралының корсетуінің вариациясы; өлшеу диапазоны; өлшемнің номинал мәні; өлшеу құралының сезгіштігі (сезімталдығы); өлшеу құралының сезгіштік табалдырығы; өлшеу құралының дәлдігі; өлшеу құралының тұрақтылығы. Өлшеу құралы неғұрлым жоғары дәлдікпен өлшейтін болса, ол үшін соғғұрлым коп метрологиялық сипаттамалар ноормаланады. Өлшеу құралдарының жіктелуі. Өлшеу құралдары стандартталған және стандартталмаған болып бөлінеді. Стандартталған өлшен құралдары – стандарттардың талаптарына сәйкес жасап шығарылған және қолданылатын өлшеу құралдары. Стандартталмаған өлшеу құралдары – бұл өлшеу құралдары талаптарды стандарттау қажет емес деп есептеледі (нецелесообразно). Жұмыс істеу принципы бойынша өлшеу құралдары бөлінеді: механикалық өлшеу құралдары; физика-химиялық өлшеу құралдары; электрлік өлшеу құралдары; оптикалық өлшеу құралдары. Түрлері бойынша өлшеу құралдары бөлінеді: өлшемдер; өлшегіш аспаптар (приборы); өлшегіш қондырғылар; өлшегіш машиналар; өлшегіш жүйелер; өлшегіш-өзгерткіштер; стандарттық үлгілер. Өлшем – физикалық шаманың бір немесе бірнеше берілген мөлшерін ұдайы қайталау және (немесе) сақтауға арналған өлшеу құралы. Физикалық шаманың мөлшері (мөлшерлері) тағайындалған бірліктерде берілген және қажетті дәлдікпен белгілі болуы керек. Өлшемдер бір мөлшерлі (физикалық шаманың бір ғана мөлшерін ұдайы қайталайтын) және көп мөлшерлі (физикалық шаманың әртүрлі молшерлерін ұдайы қайталайтын) болуы мүмкүн. Өлшемдер жиынтығы – бір физикалық шаманың әртүрлі мөлшерлі өлшемдерінің комплексі. Ноборға кіретін өлшемдер жеке де әртүрлі сочетаниемен де қолданыла алады. Өлшемдер магазины – конструкциясы бойынша бір құрылғыға біріктірілген, оларды әртүрлі комбинацияда қосуға арналған приспособлениелері бар өлшемдер жиынтығы. Өлшегіш аспап - өлшенетін физикалық шаманың мәндерін белгілі диапазонда өлшеуге арналған өлшеу құралы болып табылады. Өлшегіш сапаптар индикация деңгейі бойынша көрсетуші және тіркеуші деп бөлінеді, ал амалы бойынша интегрирующий және суммирующий болады. Бұнымен бірге өлшегіш аспаптар тура өлшегіш (прямого действия), салыстыру аспаптары, аналогты, цифралы, өзі жазушы және басушы деп бөлінеді. Өлшегіш қондырғы – бір жерде финкционалды біріктірілген өлшемдер, өлшегіш аспаптар, өлшегіш-өзгерткіштер және басқа, бір немесе бірнеше физикалық шамаларды өлшеуге арналған қондырғылардың жиыньығын айтады. Өлшегіш машина - өлшеулерді үлкен бұйым сипатталатын физикалық шамаларды дәл өлшеуге арналған өлшегіш қондырғыны айтады (күшті өлшегіш машина, бөлгіш (делительная) машина, үлкен ұзындықтарды өлшегіш машина және т.б.). Өлшегіш жүйе – осы объкттің әртүрлі нүктелерінде бақыланатын объектіге тән бір немесе бірнеше физикалық шаманы өлшеу және әртүрлі мақсаттарда өлшеу сигналдарын шығару мақсатында орналастырылған функционалды біріктірілген өлшемдер, өлшегіш аспаптар, өлшегіш-өзгерткіштер, электронды есептегіш машиналар және басқа да техникалық құралдар б.т. Өлшегіш жүйелер арналуы бойынша информациялық, өлшегіш- бақылаушы, өлшегіш-басқарушы және т.б. жүйелерге бөлінеді. Өлшеу міндетіне байланысты қайта құрылуға жарамды өлшегіш жүйелерді гибкий өлшегіш жүйелер деп атайды. Өлшегіш-өзгерткіштер нормаланған метрологиялық сипаттарды иеленеді және өлшенетін шаманы басқа шамаға немесе өлшеу сигналына аударуға арналады. Аударылған шама немесе сигнал, әдетте, өңдеу, сақтау, ары да өзгертуге немесе беруге ыңғайлы болып табылады. Өлшегі-өзгерткіштер өлшегіш техниканың құрамына кіреді немесе өлшеу құралдарымен бірге қолданылады. Өзгерту сипаты бойынша (қалай өзгертетініне байланысты) өлшегіш-өзгерткіштер аналогты, цифор-аналогты, аналог-цифралы өдшегіш-өзгерткіштер деп бөлінеді, ал өлшеу тізбегінде алатын орны бойынша – бастапқы және промежуточный өлшегіш-өзгерткіш деп бөлінеді. Бұдан басқа өлшегіш-өзгерткіштер масштабный және передающий болады. Бір өлшеу құралында бірнеше бастапқы өзгерткіш болуы мүмкүн. Бастапқы өлшегіш-өзгерткіш деп өлшенетін физикалық шама біріншіден оған әсер ететін өзгерткішті айтады. Өлшеу құралдарын сынау. Сериялап шығаруға арналған немесе Қазақстан Республикасы территориясына шет елдерден партиялап енгізілетін өлшеу құралдары, егер оларға Мемлекеттік қадағалаутаралатын болса сынаудан өткізілуі керек. Соңынан сынаудан өткен өлшеу құралдарының типі бекітіледі. Өлшеу құрылын сынау - өлшеу құралының тағайындалған нормаларға сәйкестігін сынау объектілеріне әртүрлі сынау әсерлерін қолдана отырып деңгейін анықтау үшін жүргізілетін операциялардың жиынтығы. Сынаудан өткізгенде өлшеу құралдарын пайдалану немесе тасымалдау кезінде ықпал ететін факторлардың әсері тексеріледі. Сынау екі мақсатта: өлшеу құралының типін бекіту мақсатында немесе оны бекітілген типіне сәйкестігіне сынау жүзеге асырылады. Өлшеу құралдарын метрологиялық аттестациялау. Егер өлшеу құралының санаулы экземплярлары шығарылған немесе шет елінен енгізілген болса, олар метрологиялық аттестациялаудан өтуі тиіс. Метрологиялық аттестациялау – метрологиялық қызметтің данный өлшеу құралдарын, олардың қасиеттерін зерттеу негізінде, қолдану заңды деп майындауы. Метрологиялық аттестациялауды Мемлекеттік метрологиялық қызметтің және заңды тұлғалардың осы топтағы өлшеу құралдарын салыстырып тексеруге құқығы бар метрологиялық қызметтің бөлімшелері жүзеге асырады. Өлшеу құралдарын калибрлеу – шаманың осы өлшеу құралдарының көмегімен алынған мәні мен сол шаманың эталонының көмегімен алынған мәні арасындағы қатынасты анықтаушы операциялардың жиынтығы. Калибрлеудің мақсаты – мемлекеттік қадағалауға жатпайтын өлшеу құралының іс мәніндегі (действительный) метрологиялық сипаттарын және (немесе) өлшеу құралын қолдануға жарамдылығын анықтау болып табылады. Өлшеу құралын калибрлеуге заңды тұлғалардың аккредитациядан өткен метрологтядық қызметтері құқылы. Өлшеу құралдарын калибрлеуді калибрлеу зертханаларында кәсіптік дайындығы және біліктілігі бар тұлғалар жүзеге асырады. Өлшеу құралдарын калибрлеуді калибрлеу әдістемесіне сәйкес, шама бірлігінің мемлекеттік эталонына бағыныстағы калибрлеу құралын қолдана отырып жүргізеді. Калибрлеу нәтижелері бойынша қажет болған жағдайларда калибрлеу хаттамасы толтырылады. Егер калибрлеу нәтиесінде өлшеу құралы пайдалануғ жарамды деп танылса, оған калибрлеу белгісі қойылады немесе калибрлеу туралы сертификат беріледі. Өлшеу құралдарын салыстырып тексеру. Салыстырып тексеруді мемлекеттік метрологиялық қызмет пен қатар бекітілген тәртіп бойынша техникалық реттеу және метрология жөніндегі Комитет аккредитациядан өткен заңды тұлғалардың метролгиялық қызметтері жүзеге асыра алады. Өлшеу құралдарын салыстырып тексеру - өлшеу құралдарының тағайындалған техникалық талаптарға сәйкестігін анықтау және растау мақсатында жүргізілетін операциялардың жиынтығы болып табылады. Салыстырып тексеру нәтижесі бойынша өлшеу құралдары пайдалануға жарамды немесе жарамсыз дап танылады. Өлшеу құралдары салыстырып тексеру аралық интервалдың ішінде пайдалануға жарамды деп танылады, егер оларды салыстырып тексеру олардың нақты өлшеу құралдарына қойылатын метрологиялық және техникалық талаптарға сәйкестігін көрсететін (дәлелдейтін) болса. Салыстырып тексеру арнаулы (салыстырып тексеруге арналған) нормативтік құжаттардың талаптарына сәйкес жүргізіледі. Салыстырып тексеру бірліктің мөлшерін эталоннан жұмыстық өлшеу құралына беру процесінің сатыларының бірі болып табылады. Эталонмен байланыстығы өлше бірлігінің қажетті шарты болып табылады. Салыстырып тексерудің төмендегі түрлері кездеседі: алғашқы; периодтық; кезектен тыс; инспекциялық; эксперттік (сараптамалық). Көптеген жағдайларда салыстырып тексеру кезінде хаттама толтырылады. Хаттаманың формасы салыстырып тексеру бойынша нормативтік құжатта беріледі. Салыстырып тексеру аяқталып, хаттамаға талдау жүргізілгеннен кейін өлшеу құралының пайдалануға жарамдығы немесе жарамсыздығы туралы қорытынды шығарылады және осы туралы хаттамаға тиісті жазу енгізіледі. Салыстырып тексеру хаттамасы заңды күші бар негізгі құжат болып табылады, сондықтан оны мұқият толтыру қажет. Егер реттегіш тораптарға доступ болмауы керек болса, өлшеу құралына номерленген пломба немесе салыстырып тексеру таңбасының суреті бар номерленген қағаздар (наклейка) ілінеді. Бұл жағдайда өлшеу құралының механизмін таңбаны бұзбай ашу мүмүн емес болып табылыады. Өлшеу құралына таңба қоюмен бірге, салыстырып тексеру нәтижелері оң болған жағдайда бекітілген үлгі бойынша салыстырып тексеру туралы сертификат беріледі. Сертификатта өлшеу құралының қандай нормативтік құжаттың талаптарына сәйкестігі туралы ақпарат беріледі немесе өлшеу құралының көрсетулеріне енгізілетін поправкалар көрсетіледі. Салыстырып тексеру нәтижелері теріс болған жағдайда өлшеу құралы қолдануға жарамсыз екендігі тралы извещение жазылады. 3. Металды кесу және оны пайдаланатын құрал Машиналар мен механизмдердің барлығы дерлік тетіктері тек кесумен механикалық өңдеуден кейін ғана сызбамен берілген түпкілікті пішіндер мен өлшемдерді иеленеді. Өңдегенге дейін болашақ тетік дайындама деп аталады. Өңдеу процесінде одан өңдеуге әдіп және кенерме деп аталатын артық металды жою қажет. Конструкциялық материалдарды кесумен өңдеу металл кескіш станоктарды құралмен механикалық өңдеуге әдіптен алу жолымен дайындаманың пішіндері мен өлшемдерін өзгертуге және алынатын тетік бетінің берілген дәлдігі мен кедір-бұдырлығын қамтамасыз етуге бағытталған әрекеттердің жиынтығын білдіреді. Алынатын тетіктер бетінің пішініне және сапасына, оларға қойылатын талаптарға байланысты дайындамаларды өңдеуді әр түрлі механикалық тәсілдермен: жонумен, жонғылаумен, сүргілеумен, бұрғылаумен, тарта жонумен, ажарлаумен және т.б. жүргізуге болады. Өңдеу тәсілдерінің әрқайсысы сәйкес жабдықта жүзеге асырылады және өзінің қолданылу саласы болады. Жоғары өнімді станоктарды, құрылғылар мен жылдам кесетін материалдардан жасалған қазіргі заманғы кескіш құралдарды пайдалану жолымен дайындамаларды өңдеу технологиясы кеңінен қолданыс тапты. Бұл өндірістің өнімділігін едәуір жақсартуға, оларды механикалық өңдеудің өзіндік құнын бір мезгілде төмендету кезінде тетіктердің сапасын жақсартуға мүмкіндік береді. Материалдарды кесумен өңдеу процесінде жүретін заңдылықтарды зерделеу, кескіш құралдар конструкцияларын, құрылғылар мен металл кескіш станоктарды жетілдіру, әсіресе кесу процестерін ұтымды басқару үшін де, қазіргі заманғы машиналар үшін тетіктерді өндірудің аса жетілген технологиялық процестерін әзірлеу және ендіру үшін де маңызды. Металдарды кесумен өңдеу тәсілдері Металдарды кесумен өңдеу әдістері өз араларында пайдаланылатын кескіш құралдың конструкциясымен және құралмен жасалатын салыстырмалы қозғалыстар сипатымен және металл кескіш станокта өңделетін дайындамамен ерекшеленеді. Тетіктің талап етілетін контуры құрал мен дайындаманың белгілі қозғалыстарының үйлесуі нәтижесінде алынады. Тетіктер беттерін кесумен өңдеу әдістерін жіктеу кинематикалық белгілерді (дайындама мен құрал қозғалыстарының үйлесу принципі бойынша) және берілген өңдеу әдісінің мәнін анықтайтын белгілерді – жоңқа түзу шарттарын (кесу процесінің физикалық ерекшеліктерін) есепке алады. Осы принципке сәйкес кесумен өңдеудің барлық әдістерін төрт топқа бөледі: жону, бұрғылау, жонғылау, ажарлау және сүргілеу. Бұл топтарда өңдеу процесі тетік пен дайындама қозғалыстары әр түрлі үйлескенде болады. Өңдеу процесін іске асыру үшін кескіш құралға және дайындамаға бір-біріне қатысты қозғалыстарды хабарлау керек, олар негізгі, анықтаушы және қосымша деп бөлінеді. Ол кезде дайындамадан әдіп кесілетін немесе өңделген беттің күйі өзгеретін қозғалыстар негізгі немесе кесу қозғалыстары деп аталады. Негізгі қозғалыс екеу: басты қозғалыс және беріс қозғалысы. Әрбір топтың ерекше белгісі басты қозғалыстың немесе кесу қозғалысының түрі және бағыты болып табылады, оның процесінде әдіп кесіледі. Кесу жылдамдығын анықтайтын басты қозғалыс не айналмалы, не түзу сызықты болып табылады. Ол дайындамаға немесе кескіш құралға, ал бірқатар жағдайларда бір мезгілде дайындамаға және кескіш құралға хабарланады. Басты қозғалыс жоңқаның бөліну жылдамдығын анықтайды. Кесілетін қабаттың шамасын анықтайтын қозғалыстар беріс қозғалыстары болып табылады. Беріс қозғалысы кескіш құралдың металдың жаңа қабаттарына үздіксіз ойып орнатылу және бүкіл өңделетін беттен жоңқаны алу мүмкіндігін қамтамасыз етеді. Келесі беріс қозғалыстары бар: бойлық, көлденең, дөңгелекті, шеңберлі, тангенциалды. Басты жұмыс қозғалысының және беріс қозғалысының жылдамдықтары v және s деп белгіленеді. Жону әдістері беттерді өңдеу кезінде кесу процесінің үздіксіздігімен сипатталады. Жонғылау әдісіне кесу процесінің және жоңқа түзілуінің үзіктілігі тән, оның қалыңдығы нөлден қандай да бір максимум шамаға дейін және керісінше өзгереді. Сүргілеу – жону және жонғылау арасындағы аралық процесс. Оны кесу қалыңдығы тұрақты, бірақ басты қозғалыс өңделетін бетке қарай түзілушінің бойына бағытталғанда, айналу беттерін және жазықтықтарды өңдеу кезінде жұмыстағы үзілістермен жонудың жеке жағдайы ретінде қарастыруға болады. Сүргілеуді басты қозғалыс өңделетін бетке жанама бойымен бағытталғанда, айналма беттерді және бұрандалы беттерді өңдеу кезінде жонғылаудың жеке жағдайы ретінде қарастыруға болады. Орындалатын жұмыстардың сипатына және қолданылатын кескіш құралдың түріне байланысты басты қозғалысты және беріс қозғалысын дайындамаларды өңдеу әдістері және олармен бірге қолданылатын металл кескіш станоктар топтары анықтайды. Металдарды кесумен өңдеудің қарастырылған негізгі түрлерінен кез келген металл кескіш станок жұмыс істегенде қозғалыстың екі негізгі түрінің болуы қажет екендігі шығады: басты қозғалыс (кесу) және беріс қозғалысы. Осы қозғалыстардан басқа, сондай-ақ қосымша қозғалыстар қажет: анықтаушы және қосымша. Дайындамадан әдіпті кесуге кіріспес бұрын, кескіш құрал мен дайындаманы анықталған өзара қалыпта орнату қажет. Ол үшін орындау қажет болатын қозғалыстар анықтаушы деп аталады. Өңдеу процесін қамтамасыз ету үшін, сондай-ақ дайындамалар мен құралдарды бекіту және ажырату, станокты қосу және сөндіру, тетіктерді өлшеу және т.б. қажет. Мұндай қозғалыстар қосымша деп аталады. 4. Металды бұрғылау бұрғы түрлері Бұрғылау процесі арнайы бұрғылау құралы арқылы тесіктерді алу және өңдеу болып табылады (2.24-сурет). Спиральдібұрғылау(2.25-сурет) жұмыс бөлігінен, сағағынан және мойнынан тұрады. Бұрғыштың жұмыс бөлігі, өз кезегінде, цилиндрлік (бағыттаушы) және кескіш бөліктерден тұрады. Бағыттаушыбөліктекесу процесінде жоңқалар берілетін екі бұрандалы жыралар орналасқан. Бұрандалы жыралардың бағыты әдетте – оң. Сол бұрғы өте сирек қолданылады. Бұрғыштың цилиндрлік бөлігінде жыралар бойында таспа деп аталатын тар жолақтар бар. Бұрғыштың кескіш бөлігі бір-біріне белгілі бір бұрышта орналасқан екі кескіш жиектермен қалыптасады. Бұл бұрыш жоғарғы бұрыш деп аталады. Оның шамасы өңделетін материалдың қасиеттеріне байланысты. Болат пен шойын үшін ол 116...118° құрайды. Сағақтыбұрғылаупатронында немесе станоктың шпинделінде бұрғылауды бекітуге арналған және цилиндрлік немесе конустық пішінді болуы мүмкін. Конус түрдегі сағақ ұшында қолы бар, ол ұяшықтан бұрғыны шығару барысында күш ретінде қызмет етеді [9]. Бұрғымойныоны дайындау кезінде бұрғышты тегістеу процесінде абразивті шеңбердің шығуы үшін қызмет етеді. Мойынға әдетте бұрғылау маркасын қояды.  2.24-сурет. Бұрғы: а, б–спиральді; в–тік жыралармен; г –қауырсынды; д – арнайы (мылтық); е – терең бұрғылауға арналған жоңқаның ішкі бұрумен бір жиекті; ж – терең бұрғылауға арналған екі жиекті; з–сақиналы бұрғылауға арналған и–орталықтанған  2.25-сурет. Металл бойынша спиральді бұрғылау элементтері Бұрғылауға арналған құралдар. Жарықшақтар (2.26, а-сурет) мынадай түрде жұмыс істейді: тұтқаны штрихты бағыттамамен көрсетілген бағыт бойынша бұрған кезде ит доңғалақтың тістері бойынша сырғиды; тұтқаны тұтас бағыттаманың бағыты бойынша айналдыру кезінде жылжыма храповиктің ойығына кіреді, оны және онымен байланысты шпиндельді айналдырады. Бұрғышты беру үшін тұтқаның әрбір жүрісінен кейін сомыны қысады. Жарықшақтар үлкен диаметрлі тесіктерді бұрғылау үшін қолданылады. Колоротпен жұмыс істегенде (2.26, б-сурет) беру күші тірек жастыққа қол басу арқылы жүзеге асырылады [30]. Қол бұрғы (2.26, в-сурет) диаметрі 8 мм-ге дейінгі тесіктерді бұрғылау үшін қолданылады. Тірек орталығы бар пневматикалық бұрғылар диаметрі 75 мм дейінгі тесіктерді бұрғылау және өрістету үшін қолданылуы мүмкін.  2.26-сурет. Бұрғылау құрылғылары: а– зырылдауық: 1–қапсырма; 2–жоғарғы тіреуіш; 3–сомын; 4–тұтқа; 5–патрон; 6– сүмбі; 7–доңғалақ тістері; 8– жылжыма; 9 – бұрғылау; б–колорот: 1–тірек жастығы; 2 – тұтқалы; 3–бұрғы бар патрон; в–қол бұрғы: 1 – бұрғы бар патрон; 2–сүмбі; 3 – тісті беріліс; 4–тұтқалы; 5–кеудеше; 6 – қозғалмайтын тұтқасы; г – электрлік дрель: 1 – режимдерді ауыстырып қосу батырмасы; 2 – корпус; 3 – патрон; 4–редуктор; 5–электр қозғалтқышы; 6– батырма; 7–конденсатор; 8–бау; 9–щеткалар Электрбұрғылары(2.26, г-сурет) пневматикалық бұрғылармен салыстырғанда бірқатар артықшылықтарға ие: неғұрлым үнемді, кері жүріске оңай ауысады. 5. Бұрандама резба түрлері Бұранданыкесудепбөлшектер дайындамаларының сыртқы немесе ішкі беттерінде жоңқаларды алу (сондай-ақ пластикалық деформациялау) арқылы бұранданың пайда болуы аталады. |