Ответы на экзаменационные вопросы по Технологической оснастке. Ответы к вопросам по Тех. оснастке. Классификация и кодирование технологической оснастки. Виды оснастки. Технологическая оснастка

Скачать 0.56 Mb. Скачать 0.56 Mb.

|

|

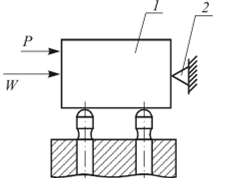

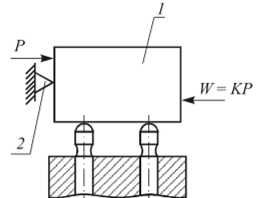

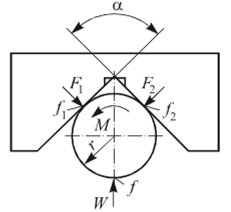

Вспомогательные опоры. Назначение, конструкции. (рисунок) В конструкциях приспособлений находят применение два типа вспомогательных опор: самоустанавливающиеся и подводимые. Вспомогательные опоры применяют дополнительно к основным, когда необходимо повысить жесткость и устойчивость устанавливаемых деталей. Самоустанавливающиеся опоры. Усложняют конструкцию приспособления и применяются лишь в специальных случаях, если заготовка имеет сложную форму или необработанные поверхности и установить ее только на постоянные опоры трудно, например, при базировании детали плоскостями ее бобышек, расположенными в виде четырехугольника; при базировании по поверхности, имеющей форму уступа. Поворотные опоры. Регулируемые винтовые опоры, применяются в качестве основных или вспомогательных опор. Причины появления погрешностей базирования заготовок при установке в приспособление и обработке детали. Погрешность базирования – это отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого. Погрешность базирования возникает при не совмещении технологической и конструкторской баз в процессе обработки заготовки и определяется для конкретного выполняемого размера при данной схеме установки. Погрешность базирования равна допуску размера между технологической и измерительной базой. Погрешность складывается из первичных погрешностей, которые образуются из погрешностей установки заготовки, настройки станка и самой обработки: Погрешность установки заготовки eу возникает при установке заготовки непосредственно на станке или в приспособлении. Погрешность установки в общем виде определяется:  , где еу – погрешность установки, еб – погрешность базирования, ез – погрешность закрепления, епр – погрешность приспособления. Погрешность базирования должна отсутствовать за счет выбора правильной схемы установки детали. , где еу – погрешность установки, еб – погрешность базирования, ез – погрешность закрепления, епр – погрешность приспособления. Погрешность базирования должна отсутствовать за счет выбора правильной схемы установки детали.Погрешность закрепления ез возникает под действием сил зажима, за счёт контактных деформаций заготовки и упругих деформаций приспособления. При работе на предварительно настроенных станках режущий инструмент, а также упоры и копиры устанавливают на размер от установочных поверхностей приспособления до приложения нагрузки, поэтому деформация установочных поверхностей приводит к погрешностям закрепления. Погрешности закрепления определяют расчетным и опытным путем для каждого конкретного способа закрепления заготовок (значения их приводят в справочных таблицах). Погрешностью базирования eб называется разность предельных расстояний от измерительной базы заготовки до установленного на размер инструмента. Она возникает в результате установки заготовки в приспособление по технологическим базам, не совпадающим с измерительными базами и определяется для конкретного размера при данной схеме установки. Поэтому величине еб в расчетах присваивают индекс соответствующего размера. Черновая база всегда должна использоваться для обработки установочных баз. Черновыми установочными базами могут служить поверхности, относительно которых при первой операции обрабатываются чистовые базы. В качестве черновых баз у заготовок, следует принимать поверхности с наименьшими припусками. Не следует принимать за черновые базы поверхности разъема, а также неровные поверхности со следами от прибылей, литников и другими дефектами. Чистовые установочные базы следует выбирать так, чтобы они совпадали с конструкторскими - принцип совмещения баз. Это исключает погрешности базирования. Чистовые базовые поверхности должны иметь наибольшую точность формы и размеров и малую шероховатость. Установочные базы должны обладать наибольшей устойчивостью при базировании и обеспечивать наименьшие деформации заготовки от зажатия и воздействия силы резания. При выборе чистовых баз необходимо стремиться к тому, чтобы обработку поверхностей на всех операциях (установах) осуществлять с использованием одних и тех же установочных баз. Это требование называется принципом постоянства баз. 21. Точностной расчёт приспособлений. Задачи точностного расчёта приспособлений. Проектная задача при точностном расчете заключается в назначении допусков на размеры деталей приспособления, обеспечивающих заданную точность обработки заготовки в приспособлении (обеспечивающих точность операции). Проектная задача выполняется в следующей последовательности: 1) рассчитывается допустимая погрешность установки заготовки в приспособлении; 2) рассчитывается допустимая погрешность изготовления деталей и сборки приспособления; 3) определяется погрешность изготовления и сборки установочных элементов приспособления; 4) назначаются допуски на размеры деталей приспособления. Расчёт допустимой погрешности установки заготовки в приспособлении. Суммарная погрешность или поле рассеяния выполняемого размера в партии деталей – ω. Для обеспечения требуемой точности обработки необходимо, чтобы погрешность получаемого на данной операции размера в партии деталей не превысила допуска на заданный размер (ТА ≥ ω). Расчёт допустимой погрешности изготовления деталей и сборки приспособления – εуст. 22. Назначение зажимных устройств приспособлений. Требования, предъявляемые к зажимным устройствам приспособлений. Основное назначение зажимных устройств приспособлений — обеспечение надежного контакта (неотрывности) заготовки или собираемой детали с установочными элементами, предупреждение ее смещения в процессе обработки или сборки. Необходимость применения зажимных устройств исключается в трех случаях. 1) заготовка имеет большую массу, по сравнению с которой силы резания малы. 2) силы, возникающие при обработке, направлены так, что не могут нарушить положение заготовки, достигнутое при базировании. 3) заготовка, установленная в приспособление, лишена всех степеней свободы. Например, при сверлении отверстия в прямоугольной планке, закладываемой в ящичный кондуктор. К зажимным устройствам предъявляются следующие требования: 1) при зажиме не должно нарушаться положение заготовки, достигнутое базированием. Это удовлетворяется рациональным выбором направления и мест приложения сил зажима; 2) зажим не должен вызывать деформации заготовок, закрепляемых в приспособлении, или повреждения (смятия) их поверхностей; 3) сила зажима должна быть минимально необходимой, но достаточной для обеспечения фиксированного положения заготовки относительно установочных элементов приспособлений в процессе обработки; 4) сила зажима должна быть постоянной на всем протяжении технологической операции; сила зажима должна быть регулируемой; 5) зажим и открепление заготовки необходимо производить с минимальной затратой сил и времени рабочего. При использовании ручных зажимов усилие не должно превышать 147 Н; 6) зажимной механизм должен быть простым по конструкции, компактным, максимально удобным и безопасным в работе. Для этого он должен иметь минимальные габаритные размеры и содержать минимальное число съемных деталей; устройство управления зажимным механизмом должно располагаться со стороны рабочего. 23. Элементарные и комбинированные зажимные устройства приспособлений. Назначение комбинированных зажимных устройств. (рисунки) К элементарным зажимным устройствам относятся простейшие механизмы, используемые для закрепления заготовок или выполняющие роль промежуточных звеньев в сложных зажимных системах. При конструировании приспособлений по требуемой силе закрепления заготовки устанавливают основные размеры зажимного устройства и определяют исходную силу (момент) на рукоятке или силовом узле привода приспособления. Винтовые зажимы применяют в приспособлениях с ручным закреплением заготовок, в приспособлениях механизированного типа, а также на автоматических линиях при использовании приспособлений-спутников; они просты, компактны и надежны в работе. Клиновые зажимы применяют в качестве промежуточного звена в сложных зажимных системах. Они просты в изготовлении, компактны, легко размещаются в приспособлении, позволяют увеличивать и изменять направление передаваемой силы. Рычажные зажимы аналогично клиновым применяют в сочетании с другими элементарными зажимами, образуя более сложные зажимные системы. С помощью рычага изменяют величину и направление передаваемой силы, осуществляют одновременное и равномерное закрепление заготовки в двух местах. Центрирующие зажимы применяют для установки заготовок по наружным и внутренним цилиндрическим поверхностям. К ним относят разжимные оправки, зажимные втулки с гидропластмассой, а также мембранные патроны. Мембранные патроны используются для точной центровки заготовок по наружной или внутренней цилиндрической поверхности. Комбинированные зажимные устройства сочетают в себе элементарные зажимы различного типа; их применяют для увеличения сил закрепления, изменения величины хода зажимающего элемента, изменения направления сил зажима, уменьшения габаритных размеров зажимного устройства в местах его контакта с заготовкой, а также для создания наибольших удобств управления. Комбинированные зажимные устройства могут также обеспечивать одновременное крепление заготовки в нескольких местах. Они приводятся в действие от ручного привода или от пневматических, гидравлических и других силовых узлов. 24. Выбор зажимных устройств приспособлений. Выбор рациональной схемы закрепления заготовки в приспособлении. (рисунки) Тип зажимного устройства зависит от величины усилий закрепления (для чего проводят силовой расчет) и экономической целесообразности. Если в неавтоматизированном производстве рабочий выполняет в смену в среднем до 750 циклов «закрепление – открепление», то зажимное устройство должно быть механизировано. Экономическую целесообразность определяют исходя из затрат на проектирование, а экономический эффект от внедрения зажимного устройства – исходя из экономии времени на зажим. Расчет сил зажима сводится к решению задачи статики на равновесие твердого тела (заготовки) под действием внешних сил резания и сил зажима. К заготовке с одной стороны приложены силы резания и сила тяжести, с другой - искомые зажимные силы и реакции опор. Под действием этих сил заготовка должна сохранять равновесие. Величину сил резания и их моментов определяют по формулам резания металлов или выбирают по нормативным справочникам. Найденное значение сил резания для надежности зажима заготовки умножают на коэффициент запаса К = 1,4...2,6 (при чистовой обработке К= 1,4; при черновой К - 2,6). Более точно значение коэффициента запаса может быть определено в зависимости от условий обработки заготовок на станке. Фактические силы зажима заготовки, создаваемые зажимными механизмами, должны равняться расчетным силам зажима или быть несколько больше их. Величина фактических сил зажима зависит от исходной силы Q привода и передаточного отношения между фактической силой зажима детали и исходной силой Q для конкретного зажимного устройства приспособления. Зажимные устройства приспособлений разделяются на простые (элементарные) и комбинированные, т. е. состоящие из нескольких простых. Простые зажимные устройства (зажимы) состоят из одного элементарного зажима, которые бывают клиновые, винтовые, эксцентриковые, рычажные и т. д. Комбинированные зажимные устройства состоят из нескольких простых устройств, соединенных вместе. Типовые варианты схем зажима заготовок

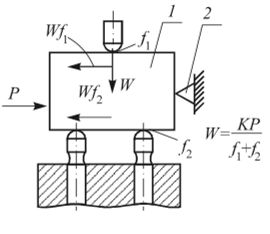

25. Три этапа силового расчёта зажимных устройств приспособлений. Зажимное устройство приспособления состоит из комбинированного зажима и привода приспособления. Зажим заготовки должен обеспечить ее неподвижность в процессе обработки. Силовой расчет приспособления производится в три этапа. Первый этап связан с определением необходимой силы зажима заготовки W. Определение силы зажима заготовки в приспособлении производится в следующей последовательности: 1) составляется расчетная схема для определения W; 2) по этой схеме составляются уравнения равновесия заготовки; 3) определяются силы зажима для расчета силового устройства. Основные правила составления расчетной схемы: 1. Вычерчивается заготовка в необходимом для расчета силы зажима W количестве проекций. Как привило, главный вид заготовки изображается со стороны рабочего, обслуживающего станок. 2. Обозначаются установочные элементы приспособления, которые видны на этих проекциях, в точном соответствии с их расположением в приспособлении. 3. Обозначается режущий инструмент. Его расположение осуществляется для наиболее неблагоприятного, с точки зрения величины силы резания, положения. Например, когда при полном врезании инструмента ширина обработки становится максимальной или сила резания действует на наибольшем плече. 4. Обозначаются точки и направление приложения всех сил, действующих на заготовку в процессе резания. В этом случае на заготовку в процессе резания действуют две группы сил: первая группа — это силы резания и масса заготовки (масса заготовки учитывается только в тех случаях, если она соизмерима с величиной силы резания и, если заготовка устанавливается на вертикальной стенке приспособления). Эти силы стремятся сместить заготовку в процессе резания; вторая группа — это силы зажима, силы трения и силы реакции опор. Эти силы удерживают заготовку от смещения в процессе резания. Далее необходимо провести анализ расчетной схемы. Второй этап связан с расчетом комбинированного зажима и определением силы Q на штоке привода приспособления. Этап заключается в силовом расчете комбинированного зажима. При проектировании и расчете комбинированного зажима необходимо учесть, что он должен образовывать механизм-усилитель, т.е. должно соблюдаться условие Q < W. Третий этап связан с расчетом и выбором механизированного привода приспособления. Уравнение, определяющее выбор механизированного привода приспособления для цилиндров одностороннего действия, следующее: Q = 0,785·D2·p·𝜂-P. Двухстороннего действия: Q = 0,785·D2·p·𝜂. где D – диаметр цилиндра и штока, мм; р - давление сжатого воздуха, МПа; 𝜂= 0,85…0,9 – к.п.д. цилиндра; Р – сопротивление возвратной пружины в конце р.х., Н. Значение принимается равным 5...20% от значения силы Q на штоке цилиндра. Меньшие значения при большой силе Q, большие значения при малой силе Q. Если зажим заготовки не требует большого усилия, то выбирается пневматический привод. Тогда в приведенные выше зависимости подставляется стандартное давление воздуха (0,4...0,6 МПа, допускается до 1 МПа). Это позволяет определить диаметр поршня пневмоцилиндра, необходимый для обеспечения зажима заготовки с расчетной силой зажима Р и силой на штоке пневмоцилиндра Q. Если выбирается гидропривод приспособления, то размерами цилиндра обычно задаются по конструктивным соображениям. В этом случае рассчитывают давление в рабочей полости гидроцилиндра р в мегапаскалях. При обработке деталей средних размеров давление р должно находиться в пределах 40 МПа. |