Ответы на экзаменационные вопросы по Технологической оснастке. Ответы к вопросам по Тех. оснастке. Классификация и кодирование технологической оснастки. Виды оснастки. Технологическая оснастка

Скачать 0.56 Mb. Скачать 0.56 Mb.

|

|

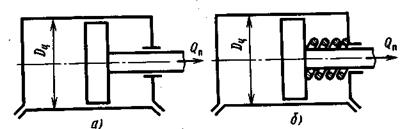

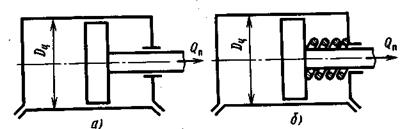

46. Применение и расчёт пневмо- и гидроцилиндров одностороннего действия. Основным назначением силового привода в приспособлении является создание исходной силы тяги, необходимой для зажима заготовки силой W. Пневмоцилиндр  Осевая сила на штоке Qп = ((πD2)/4)·p·𝜂-Q1 Осевая сила на штоке Qп = ((πD2)/4)·p·𝜂-Q1где D – диаметр пневматического цилиндра (поршня), мм; р (0,39 МПа) – давление сжатого воздуха, МПа; η – коэффициент полезного действия пневмоцилиндра, учитывающий потери в пневмоцилиндре, η = 0,85 ... 0,90, Q1 – сила сопротивления возвратной пружины в конце рабочего хода поршня. При определении силы зажима заготовки необходимо учитывать коэффициент запаса, т.е. найденную силу Qп на штоке увеличить на коэффициент запаса Кзап = К0 ∙ К1 ∙ К2 ∙ К3 ∙ К4 ∙ К5 ∙ К6. Диаметр пневматического цилиндра: D = √(4· Qп·Кзап)/(π·p·𝜂). Расчетный размер диаметра пневмоцилиндра округляют до стандартных величин и определяют действительную осевую силу зажима на штоке. Время срабатывания пневмоцилиндра: Тс = (D2·lx)/(d02·vв). где ℓх – длина хода поршня, мм; d0 – диаметр воздухопровода, мм; vв – скорость перемещения воздуха, мм/с (vв = 18000 мм/с при р = 0,39 МПа). Гидроцилиндр Сила на штоке для гидроцилиндров одностороннего действия: Q = ((πD2)/4)·p·𝜂-Q1 где D - диаметр поршня гидроцилиндра, см; р - давление масла на поршень 1,9-7,3 МПа; η - 0,85-0,9 - к.п.д. гидроцилиндра; Q1- сила сопротивления сжатой пружины при крайнем рабочем положении поршня н (кгс). Диаметр поршня гидроцилиндра: D = √(4· Q)/(π·p). Время (мин) срабатывания гидроцилиндра определяют по упрощенной формуле: t = (π·D2·L)/(4·V). где L - длина рабочего хода поршня гидроцилиндра, см; р - давление масла в гидроцилиндре, МПа; t- время рабочего хода поршня гидроцилиндра, мин; 47. Применение и расчёт пневмо-и гидроцилиндров двустороннего действия. Основным назначением силового привода в приспособлении является создание исходной силы тяги, необходимой для зажима заготовки силой W. Пневмоцилиндр  Осевая сила на штоке Qп = ((πD2)/4)·p·𝜂 Осевая сила на штоке Qп = ((πD2)/4)·p·𝜂для двустороннего действия штоковой полости: Qп = (π (D2-d2)/4)·p·𝜂 где D – диаметр пневматического или гидравлического цилиндра (поршня), мм; р – давление сжатого воздуха, р = 0,39 МПа; η – коэффициент полезного действия пневмоцилиндра, учитывающий потери в пневмоцилиндре, η = 0,85 ... 0,90. При определении силы зажима заготовки необходимо учитывать коэффициент запаса, т.е. найденную силу Qп на штоке увеличить на коэффициент запаса Кзап = К0 ∙ К1 ∙ К2 ∙ К3 ∙ К4 ∙ К5 ∙ К6. Диаметр пневматического цилиндра: D = √(4· Qп·Кзап)/(π·p·𝜂). Расчетный размер диаметра пневмоцилиндра округляют до стандартных величин и определяют действительную осевую силу зажима на штоке. Время срабатывания пневмоцилиндра: Тс = (D2·lx)/(d02·vв). где ℓх – длина хода поршня, мм; d0 – диаметр воздухопровода, мм; vв – скорость перемещения воздуха, мм/с (vв = 18000 мм/с при р = 0,39 МПа). Гидроцилиндр Сила на бесштоковую полость: Q = ((πD2)/4)·p·𝜂 Сила на штоковую полость: Q = (π (D2-d2)/4)·p·𝜂 где D - диаметр поршня гидроцилиндра, см; р - давление масла на поршень 1,9-7,3 МПа; η - 0,85-0,9 - к.п.д. гидроцилиндра; d - диаметр штока. Диаметр поршня гидроцилиндра: D = √(4· Q)/(π·p). Время (мин) срабатывания гидроцилиндра определяют по упрощенной формуле: t = (π·D2·L)/(4·V). где L - длина рабочего хода поршня гидроцилиндра, см; р - давление масла в гидроцилиндре, МПа; t- время рабочего хода поршня гидроцилиндра, мин; 48. Пневмоцилиндры с диафрагмами (пневмокамеры). Назначение, конструкции. По способу компоновки с приспособлениями поршневые и диафрагменные пневмоприводы разделяют на встроенные и прикрепляемые. Встроенные пневмоприводы размещают в корпусе приспособления и составляют с ним одно целое, этим достигается компактность. Прикрепленные приводы устанавливают на корпусе приспособления и соединяют с зажимным устройством, их можно отсоединять от него и применять на других приспособлениях. Пневмоцилиндры и пневмокамеры бывают одно - и двустороннего действия. В пневмодвигателях одностороннего действия рабочий ход поршня со штоком или прогиб диафрагмы производится сжатым воздухом. Обратный ход поршня со штоком или диафрагмы со штоком - под действием пружины, установленной на штоке. Пневмокамера состоит из двух штампованных чашек, между которыми зажата диафрагма. По форме диафрагмы различают плоские и тарельчатые. При впуске сжатого воздуха давление действует на шайбу штока и перемещает его. Недостатком является уменьшение силы закрепления по мере увеличения хода штока. Поэтому пневмокамеры рекомендуется применять при небольших ходах. 49. Применение и расчёт пневмокамер одностороннего действия. Усилие на штоке W зависит от D, t, давления воздуха, хода штока L, материала диафрагмы, формы диафрагмы, d, и способа соединения с опорной шайбой. В конце хода штока пневмокамеры энергия сжатого воздуха расходуется на упругую деформацию диафрагмы и полезное усилие W = 0. Оптимальная длина хода L выбирается чтобы W составляло 80-85% от W в исходном положении. Усилие на штоке W определяется по формулам: 1. Для пневмокамер одностороннего действия с мембраной из прорезиненной ткани (резинотканевые). После перемещения на длину L = 0,3D (тарельчатые мембраны) и L = 0,07D (плоские мембраны), подача воздуха в бесштоковую область: W = 0,75 ·((π/16)·(D+d)2)·p-Pпр, где Рпр – усилие пружины; р – давление сжатого воздуха; D – диаметр мембраны «в свету»; d – диаметр опорной шайбы. d = 0,7D 2. Для пневмокамер одностороннего действия с резиновой мембраной. После перемещения на L = 0,22D, подача воздуха в бесштоковую область: W = 0,9 ·((π/4)·d2)·p-Pпр 3. При подаче воздуха в штоковую полость, тарельчатые и резинотканевые мембраны. При перемещении на длину 0/3D для тарельчатых и 0,07D для плоских резинотканевых мембран: W = 0,75 ·((π/16)·((D+d)2-dшт2))·p, где D – диаметр мембраны (диафрагмы) «в свету» (внутри пневмокамеры); d – диаметр опорного диска (шайбы); р – давление воздуха (0,4МПа); Рпр – усилие возвратной пружины при конечном рабочем положении штока; dшт – диаметр штока. 50. Применение и расчёт пневмокамер двустороннего действия. Усилие на штоке W зависит от D, t, давления воздуха, хода штока L, материала диафрагмы, формы диафрагмы, d, и способа соединения с опорной шайбой. В конце хода штока пневмокамеры энергия сжатого воздуха расходуется на упругую деформацию диафрагмы и полезное усилие W = 0. Оптимальная длина хода L выбирается чтобы W составляло 80-85% от W в исходном положении. Усилие на штоке W определяется по формулам: 1. Для пневмокамер одностороннего действия с мембраной из прорезиненной ткани (резинотканевые). После перемещения на длину L = 0,3D (тарельчатые мембраны) и L = 0,07D (плоские мембраны), подача воздуха в бесштоковую область: W = 0,75 ·((π/16)·(D+d)2)·p, где р – давление сжатого воздуха; D – диаметр мембраны «в свету»; d – диаметр опорной шайбы. d = 0,7D 2. Для пневмокамер одностороннего действия с резиновой мембраной. После перемещения на L = 0,22D, подача воздуха в бесштоковую область: W = 0,9 ·((π/4)·d2)·p 3. При подаче воздуха в штоковую полость, тарельчатые и резинотканевые мембраны. При перемещении на длину 0/3D для тарельчатых и 0,07D для плоских резинотканевых мембран: W = 0,75 ·((π/16)·((D+d)2-dшт2))·p, где D – диаметр мембраны (диафрагмы) «в свету» (внутри пневмокамеры); d – диаметр опорного диска (шайбы); р – давление воздуха (0,4МПа); Рпр – усилие возвратной пружины при конечном рабочем положении штока; dшт – диаметр штока. 51. Пневмогидравлические приводы приспособлений Пневмогидравлические приводы применяют для перемещения зажимных устройств приспособлений. Они состоят из преобразователя давления, который соединен с гидроцилиндрами приспособлений и необходимой аппаратуры. По виду работы пневмогидроприводы бывают с преобразователями давления прямого действия и с преобразователями давления последовательного действия. Пневмогидравлические приводы питаются сжатым воздухом из цеховой сети через пневматическую аппаратуру. Высокое давление масла в пневмогидроприводе создается пневмогидравдическим и преобразователями прямого или последовательного действия, превращающими давление сжатого воздуха в высокое давление масла. Пневмогидравлические приводы, сочетающие в себе простоту конструкции пневматических с преимуществами гидравлических приводов, обеспечивают быстроту перемещения зажимных устройств, небольшие габариты конструкции, создание больших сил зажима, сравнительно небольшую стоимость. Пневмогидроприводы применяют для зажима заготовок в одно-, многоместных и многопозиционных приспособлениях в серийном производстве. Схема работы пневмогидравлического привода с преобразователем давления прямого действия основана на непосредственном преобразовании давления сжатого воздуха в высокое давление масла. Пневмогидропривод состоит из пневмоцилиндра одностороннего действия с поршнем и гидравлического цилиндра одностороннего действия с поршнем. Сжатый воздух поступает из воздушной сети через распределительный кран в бесштоковую полость пневмоцилиндра и перемещает поршень со штоком влево. Шток давит на масло, которое перемещает в гидроцилиндре поршень со штоком влево. При этом шток через промежуточные звенья перемещает зажимные устройства приспособления при зажиме заготовки. При разжиме поршни со штоками, пружинами перемещаются вправо. 52. Магнитные, электромагнитные и вакуумные зажимные устройства приспособлений. Магнитные зажимные устройства В этих устройствах для закрепления детали используется энергия магнитного поля, создаваемая как электромагнитами, так и постоянными литыми или керамическими магнитами. Магнитные зажимные устройства обеспечивают зажим заготовки силами магнитного поля, которое создается при прохождении электрического тока через проволочную катушку с сердечником из стали или с постоянными магнитами. Приспособления с магнитными зажимными устройствами особенно широко применяются на плоскошлифовальных станках. За последнее время эффективность магнитных зажимных устройств значительно повысилась, и их успешно используют также для закрепления деталей в приспособлениях на строгальных, фрезерных, сверлильных и токарных станках. Преимущество магнитных зажимных элементов заключается в том, что они способны создавать большую, определяемую, концентрированную удерживающую силу при сравнительно низком энергопотреблении и небольших затратах на поддержание в исправном состоянии. Распространены две разновидности приспособлений с магнитными зажимными устройствами — магнитные плиты и магнитные патроны, относящиеся к группе универсальных приспособлений. Магнитные плиты применяются при обработке металлов на станках различного типа. В первую очередь это шлифовальные станки, где применение магнитного способа фиксации позволяет обеспечить максимальный доступ к обрабатываемым поверхностям и исключить их механическое повреждение. Также они используются на фрезерных и токарных станках, при проведении сварочных работ, при сборочных операциях и в других случаях. Основой конструкции магнитной плиты являются магнитные блоки и корпус изделия. Блоки могут быть подвижными и стационарными, что определяет возможность изменения расстояния между полюсами магнита. Они состоят из металлических пластин, внутри которых расположены керамические магниты. Остальное пространство заполнено материалом, не имеющим магнитных свойств. Электромагнитные зажимные устройства применяются для закрепления обрабатываемых заготовок из стали и чугуна с плоской базовой поверхностью. Зажимные устройства обычно выполняют в виде плит и патронов, при конструировании которых в качестве исходных данных принимают размеры и конфигурацию обрабатываемой заготовки в плане, ее толщину, материал и необходимую удерживающую силу. Удерживающая сила электромагнитного устройства в значительной степени зависит от толщины обрабатываемой детали; при малых толщинах не весь магнитный поток проходит через поперечное сечение детали, и часть линий магнитного потока рассеивается в окружающее пространство. Детали, обрабатываемые на электромагнитных плитах или патронах, приобретают остаточные магнитные свойства — их размагничивают, пропуская их через соленоид, питаемый переменным током. Вакуумные зажимные устройства. В этих устройствах для закрепления детали используется атмосферное давление, непосредственно действующее на деталь. Вакуумные зажимные устройства применяют при фрезеровании для крепления тонких заготовок больших размеров из немагнитных материалов. Отжим заготовки осуществляется при подаче в полость атмосферного воздуха. Эффективность работы вакуумных приспособлений в значительной мере зависит от плоскостности и шероховатости поверхности, предназначенной для базирования заготовки. Вакуумные зажимные устройства обеспечивают достаточные усилия закрепления, способные удерживать деталь на операциях чистовой обработки и отделки. Базовая поверхность детали может быть обработана как начисто, так и предварительно, но должна быть достаточно ровной. 53. Погрешности закрепления заготовок в приспособлении. Погрешность закрепления - это отклонение фактически достигнутого положения заготовки при закреплении от заданного. Погрешность закрепления возникает при совпадении направления выполняемого размера с направлением действия силы закрепления за счет упругих и пластических деформаций в местах контакта заготовки с опорой приспособления. Погрешность закрепления еЗ образуется из погрешностей, возникающих до приложения силы зажатия и при зажатии. При работе на предварительно настроенных станках режущий инструмент, а также упоры и копиры устанавливают на размер от установочных поверхностей приспособления до приложения нагрузки, поэтому сдвиг установочных баз приводит к погрешностям закрепления. Погрешности закрепления определяют расчетным и опытным путем для каждого конкретного способа закрепления заготовок (значения их приводят в справочных таблицах). В большинстве случаев при определении еЗ учитываются, в основном, контактные деформации в местах сопряжения заготовки с опорными поверхностями приспособления. На погрешность закрепления оказывает влияние непостоянство усилия закрепления, рассеяние шероховатости, погрешности формы и расположение опорных поверхностей заготовки, износ опорных поверхностей приспособления. 54. Установы для станочных приспособлений. Назначение, конструкции. Установами называют детали в виде пластин, уголков, призм и т. п., с помощью которых проверяется положение стола станка вместе с приспособлением относительно инструмента. Помещаются такие детали обычно на корпусе приспособления на определенном расстоянии от уровня обработки; это расстояние проверяется с помощью щупов, выполняемых плоскими и цилиндрическими. Плоские щупы изготовляют толщиной I мм, 3 мм и 5 мм, а цилиндрические - диаметром 3 и 5 мм. Высотные и угловые установы применяют для контроля положения инструмента при настройке и подстройке станка. Чаще всего установы применяют для фрезерных приспособлений. С целью сокращения затрат времени на позиционирования приспособления на столе станка и на настройку положения инструмента относительно заготовки, в конструкцию приспособлений вводят для упрощения вышеназванных процедур, специальные конструктивные элементы. Наиболее свойственно это для фрезерных приспособлений. Правильная установка приспособлений на станке, обеспечивающая снятие стружки в определенном месте детали, достигается применением направляющих шпонок и установов (габаритов). Не рекомендуется использование в качестве установа установочных или зажимных элементов приспособления. При одновременной обработке детали группой фрез, надетых на одну или несколько оправок, с помощью установа проверяется только одна фреза на каждой оправке. Размеры фрез и их взаимное расположение должны контролироваться вне станка. Во всех случаях проверка осуществляется только по рабочим поверхностям фрез. Установы должны располагаться на приспособлении так, чтобы удобно было оперировать щупом и наблюдать за его положением. С этой же целью рекомендуется указанную проверку производить до установки обрабатываемой детали в приспособлении. 55. Кондукторные втулки. Назначение, классификация (постоянные, сменные, быстросменные). Кондукторные втулки служат для направления режущего инструмента при обработке отверстий на сверлильных и расточных станках. Применяются неподвижные и вращающиеся втулки. Постоянные втулки выполняются без буртика или с буртиком и применяются при обработке неточных отверстий одним инструментом (сверлом, зенкером) в условиях мелкосерийного производства. Постоянные втулки запрессовываются в кондукторную плиту по посадке. Сменные втулки применяются при обработке отверстия одним инструментом в условиях крупносерийного и массового производства, когда они изнашиваются и необходима быстрая их замена. Они устанавливаются в переходной втулке по посадке или от проворачивания и подъема при обработке закрепляются винтами или накладками. Переходные втулки запрессовываются по посадке. |