Реферат комп мет. Классификация композиционных материалов

Скачать 398.91 Kb. Скачать 398.91 Kb.

|

|

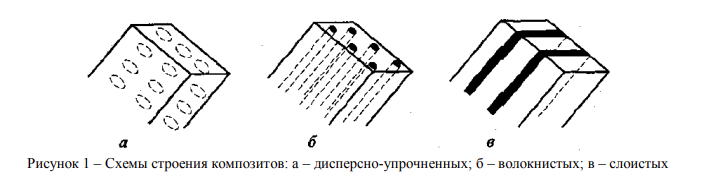

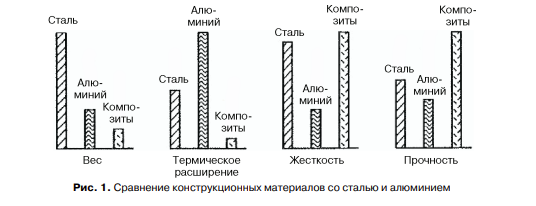

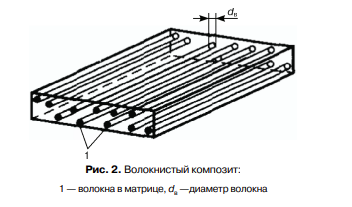

КЛАССИФИКАЦИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ Традиционно применяемые металлические и неметаллические материалы в значительной мере достигли своего предела конструктивной прочности. Развитие современной техники требует создания материалов, которые могут надежно работать в сложных комбинациях силовых и температурных полей, при воздействии на них агрессивных сред, разного рода излучений и высокого давления. Обычно требования, которые предъявляются к материалам несут в себе противоречивый характер. Удовлетворить этим требованиям можно путем использования композиционных материалов. Композиционным материалом называют объемно-гетерогенную систему, которая состоит из сильно различающихся по свойствам, взаимно нерастворимых компонентов, строение которой позволяет использовать достоинства каждого из них. Композиты состоят из пластичного матричного материала-основы и более твердых прочных компонентов, которые являются наполнителями. Свойства компонентов зависят от свойств матрицы-основы, наполнителей и прочности связи между ними. Матрица связывает композицию в монолит и придает ей форму. Также основной функцией матрицы является передача внешних нагрузок арматуре из наполнителей. В зависимости от материала основы различают композиты с металлической матрицей, или металлические композиционные материалы (МКМ), с полимерной – полимерные композиционные материалы (ПКМ) и с керамической – керамические композиционные материалы (ККМ). Наполнители участвуют в упрочнении композитов. Их также иногда называют упрочнителями. Они имеют очень высокие механические свойства. А именно, прочность, твердость и модуль упругости. По типу упрочняющих наполнителей композиционные материалы разделяют на дисперсно-упрочненные, волокнистые и слоистые. Их схемы представлены на рисунке 1:  В дисперсно-упрочненные композиты искусственно вводят мелкие равномерно распределенные тугоплавкие частицы карбидов, оксидов и др., которые не взаимодействуют с матрицей и не растворяются в ней вплоть до температуры плавления фаз. Чем меньше частицы упрочнителя и их межмолекулярное расстояние, тем прочнее композиционный материал. В отличие от волокнистых в дисперсно-упрочненных композитах основным несущим элементом является матрица. Упрочнение материала за счет дисперсных частиц наполнителя обеспечивается путем сопротивления движению дислокаций при нагружении, что затрудняет пластическую деформацию. Эффективное сопротивление движению дислокаций создается до температуры плавления матрицы, из-за этого дисперсно-упрочненные композиты отличаются высокой жаропрочностью и сопротивлением ползучести. Прочность и жесткость таких материалов определяется свойствами армирующих волокон, воспринимающих основную нагрузку. Армирование дает больший прирост прочности, но дисперсное упрочнение технологически легче осуществимо. Помимо высокой прочности и жесткости основными требованиями, предъявляемыми к волокнам для композитов, является хорошее смачивание материала волокна расплавленной матрицей в процессе его изготовления. Важными условиями являются слабое взаимодействие волокна с материалом матрицы и его высокая окислительная стойкость. Слоистые композиционные материалы набираются из чередующихся слоев наполнителя и матричного материала. Слои наполнителя в таких композитах могут иметь различную ориентацию. Возможно поочередное использование слоев упрочнителя из различных материалов с разными механическими свойствами. Материалами основы композитов со слоистым строением являются пластмасса, металл или керамика. В качестве наполнителей применяют полимерные волокна, ленты из тканей и др. Хорошо известные ламинаты, изготовленные из смол, армированные полимерными волокнами или стеклотканью. Их широко применяют в строительстве, машиностроении, мебельной промышленности, спортивном снаряжении, домашнем хозяйстве. Встречаются композиты, в которых слоистым связующим веществом являются алюминиевые, медные, титановые, никелевые листы и фольга, а слоями, определяющими специальные свойства и применение, – керамика или другие металлы. Слоистые керамические композиты используют в экстремальных условиях. Компонентами этого типа композитов чаще всего являются керамика, углерод и металлы, например, корунд, пиролитический графит, карбиды, оксиды, нитриды в композиции с алюминием, медью, титаном, никелем, кобальтом, танталом и железом. Такие материалы чаще всего применяются в космических аппаратах для изготовления теплоизоляционных силикатных плиток из корунда, углеродных карборундовых ламинатов. Таким образом, виды композиционных материалов различаются по своим свойствам и строению. Каждый из них в классификации имеет свое особое и значительное место. Их применение в промышленности обеспечивает наиболее высокие эксплуатационные, теплофизические, механические, технологические свойства выпускаемой продукции. https://cyberleninka.ru/article/n/klassifikatsiya-kompozitsionnyh-materialov-1 В современном мире машиностроение и приборостроение не могут обойтись без применения композиционных материалов, обладающих сверхтвердостью, сверхпрочностью, стойкостью при высоких температурах при сравнительно малом удельном весе по сравнению с традиционными конструкционными материалами (сталью, чугуном, латунью, алюминием и т.п.). Композиционные материалы имеют преимущество гибкой конструкции, которая может быть адаптирована требованиям конкретного проекта. На рис. 1 показаны преимущества композиционных материалов по сравнению со сталью и алюминием.  Композиционные материалы — это материалы, полученные из соединения двух или более компонентов в общей системе, в которой каждый компонент в отдельности сохраняет свои свойства. Композиты могут быть расмотрены как в макро-, так и в микромаштабах, и в связи с этим можно представить их как однородные или неоднородные соответственно. Когда композиты рассматриваются в микромасштабе, каждый их компонент имеет свою границу раздела. Композиты можно рассматривать как соединение более двух фаз: одна фаза непрерывна, является матрицей (1), другая прерывиста, является армирующей фазой (2) [5]. Чаще всего армирующие элементы имеют микроскопический размер, так как чем тоньше волокно или частица, тем выше их механические свойства. Матрицы композитов могут быть выполнены на основе металлов и их сплавов, а также органических и неорганических полимеров, керамических, углеродных и других материалов, и цена на них зависит от их механических свойств: чем лучше механические свойства, тем дороже матрица. Свойства матрицы определяют технологические параметры процесса получения композита и его эксплуатационные характеристики: плотность, удельную прочность, рабочую температуру, сопротивление усталостному разрушению и воздействию агрессивных сред. Наполнители или армирующие элементы используются для упрочнения композита и могут быть сделаны из высокопрочной стали, молибдена, вольфрама и других металлов и их сплавов, волокон из бора, углерода, стекла, монокристаллов из оксидов, нитридов алюминия и кремния и других соединений. Композиционные материалы могут быть разделены по нескольким основным признакам: — по материалу матрицы и армирующим компонентам; — структуре — геометрии (морфологии) и расположению компонентов (структурных составляющих); — методу получения; — области применения [6]. Однако для лучшего понимания физико-химических свойств композитов будем классифицировать их в соответствии с морфологией фаз, составляющих их микроструктуру или геометрией компонентов [6]: — волокнистые композиционные материалы — материалы, состоящие из волокон в матрице (матрицу композиционных материалов — связующий материал, клеящий материал или объединяющий материал); — ламинированные (слоистые) композиционные материалы, состоящие из слоев различных материалов, связывающих матрицей; — дисперсно-упрочненные композиционные материалы; — комбинация из некоторых или всех из первых трех типов. Помимо обеспечения прочности и монолитности конструкции матрица должна иметь необходимую пластичность и быть работоспособной в той температурной области, для которой предназначен композит. Для изготовления композитов, применяемых при температурах ниже 200 °С, используют полимерные матрицы. В настоящее время широко используются композиционные материалы, армированные стеклянными волокнами, — стеклопластики. Они легко поддаются механической обработке, обладают высокой прочностью, устойчивостью к тепловым ударам и знакопеременным нагрузкам, радиопрозрачностью, коррозионной стойкостью. В качестве армирующего элемента могут использоваться непрерывные волокна в виде нитей, жгутов, или ткани. Слоистые стеклопластики на основе тканей называются стеклотекстолитами. Наиболее высокие механические характеристики имеют стеклотекстолиты на основе однослойных тканей сатинового переплетения. Применение многослойных стеклотканей увеличивает межслоевую прочность пластика, упрощает сборку заготовки изделия, уменьшая число ручных операций. Такие композиты широко используют в судостроении, авиации, в космической технике, автомобилестроении, при изготовлении некоторых бытовых приборов. В качестве связующего используются как термореактивные смолы (эпоксидные, полиэфирные, фенолформальдегидные и др.), так и термопластичные. Органопластики на основе высокопрочных арамидных волокон обладают высокими прочностными и упругими характеристиками, ударной вязкостью, высокой химической стойкостью, высокими теплоизоляционными и диэлектрическими свойствами, плохо горят и выделяют мало дыма, органопластики — самые легкие полимерные композиционные материалы, их плотность составляет 1250— 1350 кг/м3 . В зависимости от состава, структуры и технологии получения материалов свойства органопластиков могут меняться в широких пределах: прочность при растяжении ав от 300 до 3000 МПа, модуль упругости Е от 13 до 100 ГПа. По удельной прочности при растяжении (200 км) органопластики занимают ведущее место среди конструкционных материалов. Для органопластиков характерны высокие параметры вязкости разрушения, длительность ресурса и надежность эксплуатации изделий в условиях воздействия механического или акустического удара, эродирующих потоков, вибрационных нагрузок. Благодаря пониженной плотности, низкой дымообразующей способности, высоким эстетическим качествам органопластики используют при обшивке салонов самолетов, судов, автомобилей, для внутренней отделки жилых и промышленных зданий. При изготовлении современных вертолетов с использованием органопластиков повышается их эксплуатационная надежность, сокращается примерно в 3 раза производственный цикл, достигается снижение массы агрегатов на 20—30%, снижается трудоемкость и увеличивается ресурс их работы. В пассажирских самолетах ТУ-204, ИЛ-96-300, ИЛ-114, ТУ-334 органопластики использованы в панелях пола, деталях внешнего контура, обшивке салонов. Так, в самолете ТУ-204 объем органопластиков по массе составляет около 3 т, в самолете ИЛ-96-300 — 1,5 т. Органопластики используются при изготовлении защитных экранов в корпусах вентиляторов турбореактивных двигателей, поскольку могут выдерживать механический удар, который может иметь место при столкновении самолета с птицей. Например, вентиляторы двигателей самолетов «Руслан» имеют защитные кольца диаметром 2,5 м и толщиной 45 мм и могут выдерживать при скорости 300 м/с удар осколков массой до 1 кг. Материалами нового поколения являются металлоорганопластики-алоры, состоящие из чередующихся слоев алюминиевого сплава и органопластика, который снижает нагруженность металла и увеличивает долговечность материала в целом. По сравнению с традиционными материалами они обладают высокой трещиностойкостью, что позволяет изготавливать из них безопасно повреждаемые конструкции на воздушном и автомобильном транспорте. Применение алора взамен традиционных алюминиевых сплавов обеспечивает снижение массы конструкции на 10—20% при использовании тканевого арамидного о наполнителя и в 2 раза — однонаправленного. При этом значительно снижается масса изделия. Алор обладает высокими демпфирующими характеристиками, поэтому он используется в конструкциях, подверженных высокочастотным колебаниям (вагоны скоростных поездов, автомобили, самолеты и др), что позволяет увеличить ресурс их работы в несколько раз. Он технологичен, хорошо поддается всем видам механической обработки, пластическому деформированию. Углепластики-композиты на основе высокопрочных углеродных подокон, являются наиболее перспективными композиционными материалами. Они обладают высокими прочностью и жесткостью, термостойкостью до 570 °К, низким температурным коэффициентом линейного расширения (ТКЛР), стойкостью к агрессивным средам. В качестве армирующих элементов в них применяются непрерывные волокна в виде нитей, жгутов, тканей или нетканых материалов. Матрицы изготавливают из эпоксидных, полиамидных, полиэфирных или других смол. Углепластики используются в конструкциях современных самолетов, например таких, как «Руслан», Су-30МК, Су-34, С-37 «Беркут», МИГ-29, космических кораблей многоразового использования «Буран», что доказывает их высокую техническую эффективность и эксплуатационную надежность. Углепластики КМУ-ЛР, КМУ-ЛТК и КМУ-Т работают в интервале температур от –60 до +100 °С, в том числе в агрессивных средах, имеют высокие физико-механические характеристики. Волокнистые композиты имеют чаще всего пластическую матрицу, армированную высокопрочными волокнами, проволокой или кристаллами в форме ниток. В этих композитах основные напряжения воспринимаются волокнами вдоль композита. Волокна обеспечивают прочность и жесткость композита в направлении расположения волокон. Механические свойства и механизм разрушения композита определяются соотношением трех параметров: 1) прочностью волокон, 2) прочностью и жескостью матрицы, 3) прочностью связи волокно-матрица.  Волокнистые композиты можно классифицировать по природе компонентов и по типу наполнителя, а также их расположению в матрице. Таким образом, по природе матрицы композита можно выделять композиционные материалы на основе полимеров или так называемых пластиков; металлов и их сплавов; керамики; углерода. По природе арматуры композитов можно выделить следующую классификацию: стеклопластики; боропластики; углепластики и т.п. [5]. Обычно для армирующих элементов используются металлические проволоки, нитевидные кристаллы (усы) и кристаллы фаз, полученных направленной кристаллизацией; волокна неметаллов, таких как углерод и бор, полученных по специальным технологиям; керамические волокна на основе Al2O3, SiC, Si3N4 и др.; стекловолокно; органические волокна (полиэтиленовые, полиэфирные, полиамидные и др.) [6]. Матричные материалы в волокнистых композитах обеспечивают их монолитность, форму и фиксируют взаимное расположение армирующих волокон, распределяют действующие напряжение по всему объему композита, а также перераспределяют нагрузку вдоль волокон в случае разрушения их части. От материала матрицы зависит метод производства изделий, габариты, методы обработки и т.д. Таким образом, для выбора матрицы для композита очень важны его эксплуатационные и технологические параметры. 3.1. Волокнистые композиционные материалы. Часто композиционный материал представляет собой слоистую структуру, в которой каждый слой армирован большим числом параллельных непрерывных волокон. Каждый слой можно армировать также непрерывными волокнами, сотканными в ткань, которая представляет собой исходную форму,по ширине и длине соответствующую конечному материалу. Нередко волокна сплетают в трехмерные структуры. Композитые материалы отличаются от обычных сплавов более высокими значениями временного сопротивления и предела выносливости (на 50 – 10 %), модуля упругости, коэффициента жесткости и пониженной склонностью к трещинообразованию. Применение композиционных материалов повышает жесткость конструкции при одновременном снижении ее металлоемкости. Прочность композиционных (волокнистых) материалов определяется свойствами волокон; матрица в основном должна перераспределять напряжения между армирующими элементами. Поэтому прочность и модуль упругости волокондолжны быть значительно больше, чем прочность и модуль упругости матрицы. Жесткие армирующие волокна воспринимают напряжения, возникающие в композиции при нагружении, придают ей прочность и жесткость в направлении ориентации волокон. Для упрочнения алюминия, магния и их сплавов применяют борные, а также волокна из тугоплавких соединений (карбидов, нитридов, боридов и оксидов), имеющих высокие прочность и модульупругости. Нередко используют в качестве волокон проволоку из высокопрочных сталей. Для армирования титана и его сплавов применяют молибденовую проволоку, волокна сапфира, карбида кремния и борида титана. Повышение жаропрочности никелевых сплавов достигается армированием их вольфрамовой или молибденовой проволокой. Металлические волокна используют и в тех случаях, когда требуются высокие теплопроводность и электропроводимость. Перспективными упрочнителями для высокопрочных ивысокомодульных волокнистых композиционных материалов являются нитевидные кристаллы из оксида и нитрида алюминия, карбида и нитрида кремния, карбидабора и др. Композиционные материалы на металлической основе обладают высокойпрочностью и жаропрочностью, в то же время они малопластичны. Однако волокна в композиционных материалах уменьшают скорость распространения трещин, зарождающихся в матрице, и практически полностью исчезает внезапное хрупкое разрушение. Отличительной особенностью волокнистых одноосных композиционных материалов являются анизотропия механических свойств вдоль и поперек волокон и малая чувствительность кконцентраторам напряжения. Анизотропия свойств волокнистых композиционных материалов учитывается при конструировании деталей для оптимизации свойств путем согласования поля сопротивления с полями напряжения. Армирование алюминиевых, магниевых и титановых сплавов непрерывными тугоплавкими волокнами бора, карбида кремния, доборида титана и оксида алюминия значительно повышает жаропрочность. Особенностью композиционных материалов является малая скорость разупрочнения во времени с повышением температуры. Основным недостатком композиционных материалов с одно и двумерным армированием является низкое сопротивление межслойному сдвигу и поперечному обрыву. Этого лишены материалы с объемным армированием. У волокнистых композитов матрица (чаще всего пластичная) армирована высокопрочными волокнами, проволокой, жгутами и т. п., воспринимающими нагрузку, за счет чего и достигается упрочнение композитов. Композит приобретает ряд свойств, которыми не обладают его компоненты. При этом появляется возможность создавать материалы или непосредственно детали с заранее заданными характеристиками для определенных условий эксплуатации. Свойства волокнистых композитов определяются природой материалов матрицы и волокна, а также способами армирования. Именно эти параметры лежат в основе классификации композитов. В зависимости от материала матрицы композиты делятся на пластики (полимерная матрица), металлокомпозиты (металлическая матрица), композиты с керамической матрицей и матрицей из углерода. При создании композиционных материалов применяются высокопрочные волокна из стекла, бора, углерода, металлической проволоки и нитевидных кристаллов оксидов, нитридов и других химических соединений. Название композита определяется материалами матрицы и волокна, например, стеклопластик — это композит, у которого материал матрицы — пластмасса, упрочняющий компонент — стекловолокно. Армирующие компоненты применяются в виде моноволокон, проволок, жгутов, сеток, тканей, лент, холстов. Различают композиты, образованные из слоев; армированные непрерывными параллельными волокнами; армированные тканями (текстолиты). Расположение волокон может быть направленным (одно- или многонаправленным) или хаотическим, двухмерным или трехмерным— пространственным  а — хаотически армированные (1 — короткие волокна; 2— непрерывные волокна); б— одномерно-армированные (1 — непрерывные волокна; 2— короткие волокна); в — двухмерно-армированные (1 — непрерывные нити; 2 — ткани); г — пространственно-армированные (1 — три семейства нитей; 2 — п семейств нитей) Текстолит — это материал, полученный прессованием пакета кусков хлопчатобумажной ткани, пропитанной смолой. Выпускается в виде листов, плит, труб и стержней. Обладает хорошей способностью поглощать вибрационные нагрузки, водостойкостью, высокой ударной вязкостью, электроизоляционными и антифрикционными свойствами. Теплостоек до 80°С. Используется для изготовления зубчатых колес, вкладышей подшипников скольжения, электроизоляционных деталей радиоаппаратуры. Стеклотекстолит отличается от текстолита тем, что в качестве наполнителя используется стеклоткань. Более прочен и теплостоек, чем текстолит, имеет лучшие электроизоляционные свойства. Применяется для изготовления корпусов судов, самолетов, автомобилей и других крупногабаритных изделий, для электроизоляционных деталей, работающих при повышенных температурах. В асботекстолите наполнителем является асбестовая ткань. Кроме электроизоляционных, он имеет хорошие теплоизоляционные и фрикционные свойства. Применяется в качестве теплозащитного и теплоизоляционного материала, для изготовления тормозных колодок, дисков сцепления и др. Гетинакс представляет собой материал, полученный прессованием нескольких слоев бумаги, пропитанной смолой. Он обладает электроизоляционными свойствами, устойчив к действию химикатов, может применяться при температуре до 120-140 °С. Применяется в электротехнике для изготовления печатных плат, в электрических машинах и трансформаторах в качестве изоляции, как декоративно-облицовочный материал. |