Реферат комп мет. Классификация композиционных материалов

Скачать 398.91 Kb. Скачать 398.91 Kb.

|

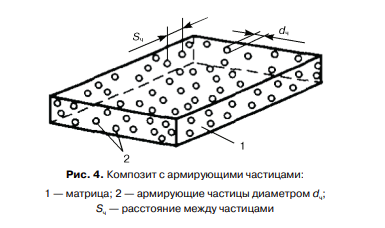

Для увеличения прочности композитов используются металлические и неметаллические мелкодисперсные частицы (рис. 4), рассеянные по всему объему композита, где матрица может быть металлической или неметаллической. Обычный пример неметаллического композиционного материала — бетон, где частицы песка равномерно распределятся и закрепляются цементом. Бетон является матрицей, скрепляющей частицы песка вместе. Для прикрепления песка и бетона используют химическую реакцию между цементом и водой. Особенностью этих композитов является распределение частиц в матрице в хаотическом порядке, что способствует более равномерному распределению нагрузки по всему объему изделия.  Количество частиц в составе композита может либо упрочнять матрицу, препятствуя развитию дислокаций при нагрузках, либо разгружать матрицу, воспринимая часть нагрузки. В зависимости от количества частиц в матрице можно выделить два случая [6]: — частицы в композите составляют 1—15%, их размер dч << 1мкм. Роль частиц — препятствовать дислокационному скольжению матрицы, укрепляя ее. Используют оксиды, бориды, карбиды, силициды в качестве дисперсной фазы. Можно использовать интерметаллиды, которые обладают высокой твердостью и химической устойчивостью. Самая лучшая эффективность упрочнения матрицы достигается при размере частиц, dч = 0,1 мкм и расстоянии между ними, Sч = 0,01— 0,3 мкм и количестве 15%; — содержание частиц достигает 25%, матрица разгружается, так как приложенная нагрузка воспринимается от матрицы армирующими компонентами, т.е. частицами. В качестве армирующих элементов используют металлы, интерметаллиды, оксиды, нитриды, и др. Многофазные композитные материалы обладают более чем одной характеристикой каждого класса: волокнистого или ламинированного. Например, железобетон является дисперсно-упрочненным (потому что состоит из гравия в связующей цементной пасты) и волокнистым (из стальной арматуры). Ламинированные и армированные волокнами композитные материалы являются слоеными и волокнистыми композиционными материалами одновременно. Ламинированные и армированные волокнами композитные материалы — это своего рода гибридный класс композиционных материалов с участием как волокнистых композитных материалов, так и ламинированных. Здесь слои армированных волокнами материалов приклеены друг к другу с расположением волокон в разных направлениях, чтобы обеспечить прочность и жесткость композиту на всех его направлениях. Итак, прочность и жесткость ламинированных армированных волокнами композитов всегда можно выбирать в зависимости от технологических требований к конкретному изделию. Ламинированные и армированные волокном композитные материалы используются в ракетных двигателях, корпусах лодок, панелях крыла самолета и отсеков самолета, теннисных ракетках и т.д. Классификацию композиционных материалов можно проводить по любому признаку: — по конструктивному: хаотически армированные, одномерно армированные, двумерно армированные и пространственно армированные композиты; — материалу матрицы; — методу получения композита; — области применения композита; — структуре композита: геометрии и расположению компонентов [6]. В авиации и ракетно-космической технике наиболее широко используют композиты с борными волокнами. Детали из боропластика и боралюминия применяют такие крупные фирмы США, как «Локхид», «Боинг», «Дженерал Дайнемикс». Из них изготавливают горизонтальные и вертикальные стабилизаторы, рули, элементы хвостового оперения лонжероны, лопасти винтов, обшивку крыльев и др. Область применения металлических композитов непрерывно расширяется. Помимо улучшения технических характеристик многих ответственных изделий использование металлических композитов способно обеспечить 20—30-процентную экономию массы. Современные Al-Li сплавы имеют этот показатель на уровне 10—15%. Детали из боралюминия по сравнению с титановыми сплавами дают снижение массы на 30—40%, обеспечивая более высокую длительную и усталостную прочность при нагреве до 500 °С. Еще более эффективно применение боралюминия в ракетно-космической технике. Его использование для изготовления крупных деталей для ракет «Атлас», космических кораблей «Аполлон», «Шаттл» позволило уменьшить их массу на 20—50%. Это, в свою очередь, увеличило полезную нагрузку, а для военных самолетов — дальность полета, объем вооружения и т.д. Снижение полетной массы истребителя F-15 на 6%, или около 1100 кг, приводит к увеличению дальности полета на 15%. Фирма Toyota (Япония) изготовила металлические композиты для деталей автомобилестроения. Алюминий армировали смесью коротких волокон Al2O3 и SiO2 (диаметр около 3 мкм и длина до 10 мкм) в различных соотношениях. С увеличением массовой доли волокон Al2O3 возрастает прочность и модуль упругости, при росте доли волокон SiO2 повышается износостойкость. Этот материал использовали вместо никелевых сплавов для изготовления накладок поршней, что позволило поднять температуру в камере сгорания двигателя и его мощность. За счет увеличения износостойкости поршней пробег автомобиля увеличен до 300 тыс. км. Производство таких металлических композитов, по мнению японских специалистов, откроет промышленную технологию следующего поколения. Правильный выбор материалов с целью экономии массы летательных аппаратов играет определяющую роль. Стоимость конструкции составляет 40% для военных самолетов, 68% — для коммерческих, 19% — для космических аппаратов, 50% — для орбитального космического корабля типа «Шаттл». В космической технике экономию массы принято оценивать через стоимость вывода 1 кг массы на орбиту с учетом числа запусков. Учитывая, что отношение исходной массы к массе, доставленной на околоземную орбиту, составляет 100 : 1, эта величина может составлять до 30 тыс. долл/кг. Применение композитов в конструкции космического корабля «Шаттл» позволило снизить массу на 1402 кг, в том числе за счет боропластика — на 410 кг и боралюминия — на 82 кг. Такая экономия массы позволила уменьшить затраты на вывод корабля на орбиту на несколько миллионов долларов, что заранее окупает затраты на стоимость элементов конструкции из этих материалов. В заключение можно сказать, что любая классификационная система является произвольной и несовершенной, тем не менее она должна демонстрировать широкие возможности композиционных материалов, их применение, получение и обработку. https://cyberleninka.ru/article/n/klassifikatsiya-kompozitsionnyh-materialov-i-ih-rol-v-sovremennom-mashinostroenii В полимерной отрасли не так давно было создано принципиально новое направление композиционных материалов (КМ) – градиентные КМ. Формирование градиента в КМ позволяет получить плавное изменение механических свойств (модуля упругости, релаксационных процессов, твердости и др.) в пределах единого материала в заданном направлении. Получение композитов такого типа связано с решением как химической проблемы формирования полимерных матриц различного и специфического состава, так и с решением технологических задач формования самих композитов. В свою очередь, усовершенствование процесса получения градиентных материалов, позволит уменьшить время и упростить синтез матричных полимеров с заданными структурами на основе олигодиолов, диизоцианатов и эпоксиолигомеров [1]. Традиционным методом регулирования свойств по сечению полимерных материалов является нанесение полимера с одними свойствами на слой полимера с другими свойствами [2]. Однако, наиболее перспективным представляется непрерывное изменение свойств по сечению, получаемое путем диффузии мономера в полимерную матрицу или применением саморасслаивающихся композиций, такая технологи применялась ранее. В результате образуется градиентный материал, обладающий неравномерным распределением (градиентом) состава и свойств по сечению [2]. Градиентные системы являются сложными объектами для исследования их структуры и свойств, что объясняет малое количество работ в этой области. В случае полимеров это направление развивается в последние десятилетия и особенно интенсивно – в последние годы. В обзоре [3] описано получение новых градиентных полимеров (ГП) с использованием в качестве ограниченно-совместимых эпоксидных олигомеров диановых, новолачных, алифатических, хлор- и фторсодержащих олигомеров. Изменение свойств в таких материалах обуславливается расслоением компонентов под действием следующих факторов: поверхностных и межфазных сил, вязкости, влияния природы подложки, плотности и совместимости составляющих. Были проведены многочисленные исследования по получению градиентных полимерных материалов (ГПМ) на основе эпоксидных олигомеров, но наибольшим успехом сопровождались испытания саморасслаивающихся композиций эпоксидиановых олигомеров и глицидиловых эфиров кислот фосфора [4]. Из полученных градиентных материалов были разработаны антифрикционные покрытия с высокими адгезионными свойствами, теплоизоляционные покрытия, которые сочетают в себе теплозащиту и хорошую коррозионную стойкость. Помимо этого, разработаны антиадгезионные покрытия, которые могут применяться для стеклопластиковых и металлических форм в процессе изготовления композитов. ГПМ на основе взаимопроникающих полимерных сеток (ВПС) были предложены в работах [5, 6]. Первые работы по получению ГПМ были опубликованы в начале 90-х годов и описаны в ряде обзоров [7-9]. Были разработаны полимерные материалы, в процессесинтеза которых варьировали объем узла сшивки, молекулярный вес линейных фрагментов и их концентрации. В итоге данные полимеры по модулю упругости не являлись ни стеклом, ни резиной, т.е. модуль упругости в них занимал промежуточные значения между модулем высокоэластичности для резин и модулем упругости для стекол. При исследовании физико-механических свойств полученных полимеров было найдено, что они имели модуль, характерный для переходной зоны из стеклообразного состояния в высокоэластическое. Таким образом, были получены ГПМ, в которых модуль упругости и другие физические характеристики плавно изменяются в пределах одного и того же материала, не содержащего границ раздела, слоев и т.д. Они могут быть изготовлены либо виде прозрачных отливок, либо в виде КМ с различными армирующими наполнителями и пр. Существует два типа ПГМ: ПГМ 1 рода – материалы, которые обладают плавно изменяющимся модулем упругости в любом заданном интервале модулей от 3 до 3000 МПа для одного и того же материала без слоев и границ раздела, склеек, сварки и т.д.; ПГМ 2-го рода – материалы, в которых происходит резкое изменение модуля упругости в объёме полимера за счет переходной зоны из стеклообразного состояния в высокоэластическое. Впервые ГПМ были получены в ИНЭОС РАН им. А. Н. Несмеянова. Для получения ГМ была разработана теория и соответствующая компьютерная программа, которая позволяла рассчитывать большое количество свойств на основе химического строения сетки. С учетом теоретических подходов успешно осуществлен синтез ГПМ [10-11]. Особенно интересным было новое направление в создании ГПМ на основе сетчатых полимеров, в которых модуль упругости плавно изменяется в пределах ГПМ в заданном направлении. ГПМ предполагалось создать на основе полимеров, сетчатая структура которых состоит из жестких объемистых узлов, соединенных очень гибкими и короткими межузловыми цепочками. Такая структура была реализована путем синтеза сетчатых полиуретанизоциануратов, где роль узла выполняли трехфункциональные изоциануратные циклы с прилегающими к ним ароматическими ядрами [12]. Отличительной особенностью таких материалов является отсутствие границы раздела при переходе от резиноподобной зоны к жесткой. Соответственно свойства, характеризующие такие материалы, изменяются плавно, практически по линейному закону и проявляются при температурах от -50 до +160о С. При любых величинах модуля упругости, в том числе характерных для переходной зоны из стеклообразного состояния в высокоэластическое, они обладают квазиупругим поведением, характерным для стекол и резин, а не вязкоупругим, как для любого полимера в переходной зоне [13,14]. Плотность связей в сетке ГП, полученных на основе изоцианатов, можно регулировать, изменяя соотношение вводимых соединений с уретановыми и изоцианатными группами. Этим достигается направленное регулирование химического состава образующейся полимерной сетки в пределах ГМ. Полученный переменный химический состав ГМ практически не влияет на вид кривых релаксации относительных напряжений. Однако, синтез полимеров по механизму циклотримеризации осложнен тем, что ввиду высокой химической активности диизоцианатов реакция в зависимости от условий ее проведения может сопровождаться побочными процессами, связанными даже с выделением углекислого газа в результате возможного гидролиза изоцианатных групп или при их карбоимидизации под воздействием высоких температур. Был сделан вывод, что все сетчатые полиизоциануратные полимеры проявляют квазиупругое поведение, но наблюдаются слабые признаки вязкоупругости [13,14]. При получении градиентных композиционных материалов (ГКМ) на основе полиэпоксиизоциануратов в качестве наполнителя была использована армирующая ткань, а в качестве связующих синтезированные полиэпоксиизоциануратные системы с различной концентрацией исходных компонентов. Полученные результаты для данных ГКМ демонстрировали более высокий уровень сопротивления материалов воздействию внешних сил, нежели у одномодульных материалов. Так, показания ударной вязкости и прочности на изгиб напрямую зависели, с какой стороны материала производился удар и статическое нагружение. С эластичной стороны материала сопротивление ударной нагрузки достигали 40 кДж/м2 , а с жесткой стороны значения составили 16,5 кДж/м2 . При испытаниях на изгиб максимальная прочность достигает 50 МПа при нагружении с жесткой стороны материала, а с эластичной 35 МПа [9,10, 13, 14]. Более наглядно показать особенности свойств ГМ на основе полиизоциануратов, полиуретанов, полиэпоксиизоиануратов и пр., можно сравнив их с традиционными полимерами или двумя совмещенными материалами с разным модулем упругости. В градиентных материалах до перехода в зону обычной высокоэластичности наблюдается лишь незначительное изменение величины модуля упругости. Это наглядно показано на рисунке 1. У традиционных полимеров в области низких температур модуль упругости имеет наивысшее значение и слабо убывает с ростом температуры. Но при Тg модуль упругости резко падает и при дальнейшем повышении температуры достигает наименьшего значения. Получение материала с промежуточным модулем между стеклом и резиной в переходной зоне для обычных систем невозможно, так как материалы в переходной зоне обладают двумя существенными недостатками: 1) ярко выражено вязкоупругое поведение; 2) небольшое понижение температуры вызывает переход структуры в стеклообразное состояние и резкое увеличение модуля упругости, а небольшое повышение температуры, наоборот, вызывает переход в высокоэластическое состояние и резкое снижение модуля упругости  Если взять два совместимых полимера, один из которых является полимером с большим модулем упругости, а другой – эластомером с меньшим, и получить стержень, где концентрация обоих компонентов плавно изменяется по его длине так, чтобы один конец стержня был образован жесткой пластмассой, а другой – мягкой резиной, то получается зависимость модуля упругости по длине образца, изображенная на рисунке 2 (кривая 1). Как только концентрация компонентов материала станет такой, что его Тg будет равна комнатной, то модуль упругости резко упадет. Таким образом, при дальнейшем увеличении концентрации эластомерного компонента модуль упругости практически не меняется. Т.е. никакого плавного градиента путем простого смешения компонентов мы не получим, а будет наблюдаться скачкообразное изменение модуля, что не отвечает требованиям получения градиентных материалов. ГКМ, которые в готовом изделии сохраняют упругие свойств с изменением модуля упругости от 3 до 2000 МПа, предназначены для изготовления различных по форме изделий, в которых без сварки, склейки и других способов соединения достигается получение монолитной бесшовной конструкции с резким или плавным градиентом модуля упругости. ГПМ материалы могут быть с успехом применены во многих областях промышленности: в авто- и самолетостроении, в вибропоглощающих конструкциях, перспективно применение градиентных полимерных материалов в бытовой технике и медицине [15]. Из всего описанного выше можно сделать вывод, что проведение дальнейших исследований в области получения полимерных градиентных материалов является актуальной задачей, способствующей расширению базы производства изделий на их основе. https://cyberleninka.ru/article/n/svoystva-gradientnyh-kompozitsionnyh-materialov Нужно записать это как пример Одним из наиболее приоритетных направлений развития беспилотных летательных аппаратов (БЛА) является повышение степени автономности и повышение экономической эффективности аппарата за счет снижения веса конструкции. Этого можно достичь путем использования новых композиционных материалов (КМ), которые превосходят традиционные материалы по многим параметрам. Традиционные однородные материалы имеют микроповреждения. Для устранения данной проблемы целесообразно использовать подобные материалы в виде тонких волокон: чем тоньше волокно, тем меньше дефектов остается в сечении. Волокна (упрочнители) заключаются в матрицу, обеспечивающую изгиб, сжатие или растяжение волокон. Свойства КМ позволяют достичь высокой прочности и жесткости. Решающее влияние на механические свойства композиции зависит от объемного соотношения упрочнителей и матрицы, вида и ориентации волокон. При использовании упрочнителей в виде частиц передача нагрузки ложится на основу материала. Преимуществом данного варианта является простота изготовления. При использовании упрочнителей в виде непрерывного волокна увеличивается способность материала принимать растягивающие нагрузки путем частичного снятия нагрузки с матрицы. Чем выше прочность и жесткость волокон, тем выше прочность получаемого материала к растяжениям. Свойства матрицы определяют прочность материала при сдвиге и сжатии и сопротивление усталостному разрушению. Малая чувствительность композиционных материалов к концентрации напряжений и низкая скорость распространения усталостных трещин увеличивает долговечность структур в композиционных материалах, также увеличивает показатели радиопрозрачности и коррозионной стойкости. Основное преимущество композиционных материалов – возможность самостоятельно определять тип материала, ориентацию и объемное содержание волокон, что позволяет получать конструкционные материалы с требуемыми функциональными свойствами и делает использование композиционных материалов перспективным направлением в проектировании БЛА. В настоящее время использование композиционных материалов при строительстве БЛА неуклонно растет. Примеры использования КМ: БЛА самолетного типа S100 (ООО «Беспилотные Системы» г. Ижевск) имеет конструкцию, выполненную из карбона и КМ, благодаря чему может транспортироваться любым транспортным средством до места эксплуатации. Микро-БЛА Mosquito-1 производства фирмой IAI (Израиль) изготовлен из КМ на основе углерода, имеет массу около 250 граммов при размахе крыла 30 сантиметров. БЛА «Аса-2», предназначенный для тестирования навигационных комплексов, комплексов управления, управляющих систем, силовых установок и т.д., изготовлен с использованием КМ, благодаря чему обладает высокой прочностью конструкции при малом весе. Помимо многих положительных свойств КМ обладают рядом недостатков, которые ограничивают их распространение и использование. К ним относятся: высокая стоимость; анизотропия; низкая ударопрочность; высокий удельный объем; токсичность и т.д. Из-за низкой ударной вязкости применение КМ ограничено изготовлением элементов, воспринимающих статические нагрузки. Однако несмотря на перечисленные недостатки, КМ уже достаточно широко применяются при изготовлении БЛА, и дальнейшее развитие в этом направлении имеет большие перспективы. https://cyberleninka.ru/article/n/ispolzovanie-kompozitsionnyh-materialov-v-vozdushnoy-robototehnike |