Классификация средств измерений и нормируемые метрологические характеристики

Скачать 0.71 Mb. Скачать 0.71 Mb.

|

|

Практическая работа 1 КЛАССИФИКАЦИЯ СРЕДСТВ ИЗМЕРЕНИЙ И НОРМИРУЕМЫЕ МЕТРОЛОГИЧЕСКИЕ ХАРАКТЕРИСТИКИ Основные понятия и определения соответствии с РМГ 29-99 [1] средство измерений – это техни-ческое средство, предназначенное для измерений, имеющее нормиро-ванные метрологические характеристики, воспроизводящее и (или) хра-нящее единицу физической величины, размер которой принимают неизменным (в пределах установленной погрешности) в течение из-вестного интервала времени. Средства измерений (СИ), используемые в различных областях науки и техники, чрезвычайно разнообразны. Однако для этого множе-ства можно выделить некоторые общие признаки, присущие всем СИ независимо от области применения. Эти признаки положены в основу различных классификаций СИ, некоторые из них приведены далее. Классификация средств измерений По техническому назначению: Мера физической величины – средство измерений, предназна-ченное для воспроизведения и (или) хранения физической величины одного или нескольких заданных размеров, значения которых выражены в установленных единицах и известны с необходимой точностью; Различают следующие разновидности мер: однозначная мера – мера, воспроизводящая физическую величину од-ного размера (например, гиря 1 кг, конденсатор постоянной емкости); многозначная мера – мера, воспроизводящая физическую величину разных размеров (например, штриховая мера длины, конденсатор переменной емкости); набор мер – комплект мер разного размера одной и той же физиче-ской величины, предназначенных для применения на практике как отдельности, так и в различных сочетаниях (например, набор концевых мер длины); магазин мер – набор мер, конструктивно объединенных в единое устройство, в котором имеются приспособления для их соединения различных комбинациях (например, магазин электрических со-противлений). 4 Измерительный прибор – средство измерений, предназначенное для получения значений измеряемой физической величины в установ-ленном диапазоне. Измерительный прибор, как правило, содержит устройство для преобразования измеряемой величины в сигнал измери-тельной информации и его индексации в форме, наиболее доступной для восприятия. Во многих случаях устройство для индикации имеет шкалу со стрелкой или другим устройством, диаграмму с пером или цифровое табло, благодаря которым может быть произведен отсчет или регистрация значений физической величины. зависимости от вида выходной величины различают аналоговые цифровые измерительные приборы. аналоговый измерительный прибор – это измерительный прибор, показания (или выходной сигнал) которого являются непре-рывной функцией измеряемой величины (например, стрелочный вольт-метр, стеклянный ртутный термометр). цифровой измерительный прибор – это измерительный при- бор, показания которого представлены в цифровой форме. В цифровом приборе происходит преобразование входного анало-гового сигнала измерительной информации в цифровой код, и результат измерения отражается на цифровом табло. По форме представления выходной величины (по способу индика-ции значений измеряемой величины) измерительные приборы разделя- ют на показывающие и регистрирующие измерительные приборы. показывающий измерительный прибор – измерительный прибор, допускающий только отсчитывание показаний значений изме-ряемой величины (микрометр, аналоговый или цифровой вольтметр). регистрирующий измерительный прибор – измерительный прибор, в котором предусмотрена регистрация показаний. Регистрация значений измеряемой величины может осуществляться в аналоговой или цифровой форме, в виде диаграммы, путем печатания на бумажной или магнитной ленте (термограф или, например, измерительный при-бор, сопряженный с компьютером, дисплеем и устройством для печата-ния показаний). По действию измерительные приборы разделяют на интегрирую-щие и суммирующие. Различают также приборы прямого действия и приборы сравнения Измерительный преобразователь – техническое средство с норма- тивными метрологическими характеристиками, служащее для преобразо-вания измеряемой величины в другую величину или измерительный сиг-нал, удобный для обработки, хранения, дальнейших преобразований, инди-кации или передачи. Полученные в результате преобразования величина 5 или измерительный сигнал, не доступны для непосредственного восприя-тия наблюдателем, они определяются через коэффициент преобразования. Измерительный преобразователь или входит в состав какого-либо измерительного прибора (измерительной установки, измерительной си - стемы), или же применяется вместе с каким-либо средством измерений. По характеру преобразования различают аналоговые, цифро-аналоговые, аналого-цифровые преобразователи. По месту в измери-тельной цепи различают первичные и промежуточные преобразователи. Выделяют также масштабные и передающие преобразователи. Примеры: термопара в термоэлектрическом термометре, измери - тельный трансформатор тока, электропневматический преобразователь. Измерительная установка – совокупность функционально объ-единенных мер, измерительных приборов, измерительных преобразова-телей и других устройств, предназначенная для измерений одной или нескольких физических величин и расположенная в одном месте. Измерительную установку, применяемую для поверки, называют по-верочной установкой. Измерительную установку, входящую в состав эта-лона, называют эталонной установкой. Некоторые большие измерительные установки называют измерительными машинами, предназначенными для точных измерений физических величин, характеризующих изделие. Примеры: установка для измерений удельного сопротивления элек-тротехнических материалов, установка для испытаний магнитных мате-риалов. Измерительная система – совокупность функционально объеди-ненных мер , измерительных приборов, измерительных преобразовате-лей, ЭВМ и других технических средств, размещенных в разных точках контролируемого объекта и т. п. с целью измерений одной или несколь-ких физических величин , свойственных этому объекту, и выработки из-мерительных сигналов в разных целях. В зависимости от назначения измерительные системы разделяют на измерительные информационные, измерительные контролирующие, из-мерительные управляющие системы и др. Измерительную систему, перестраиваемую в зависимости от изме-нения измерительной задачи, называют гибкой измерительной систе-мой (ГИС). Примеры: измерительная система теплоэлектростанции, позволяющая получать измерительную информацию о ряде физических величин в разных энергоблоках. Она может содержать сотни измерительных каналов; радио-навигационная система для определения местоположения различных объ-ектов, состоящая из ряда измерительно-вычислительных комплексов, раз-несенных в пространстве на значительное расстояние друг от друга. 6 Измерительно-вычислительный комплекс – функционально объединенная совокупность средств измерений, ЭВМ и вспомогатель-ных устройств, предназначенная для выполнения в составе измеритель-ной системы конкретной измерительной задачи. Компаратор – средство сравнения, предназначенное для сличения мер однородных величин (рычажные весы, компаратор для сличения нормальных элементов). По метрологическому назначению все СИ подразделяются на эта- лоны, рабочие эталоны и рабочие СИ. Эталон единицы физической величины (эталон) − средство из- мерений (или комплекс средств измерений ), предназначенное для вос-произведения и (или) хранения единицы и передачи ее размера ниже-стоящим по поверочной схеме средствам измерений и утвержденное в качестве эталона в установленном порядке. Конструкция эталона, его свойства и способ воспроизведения еди-ницы определяются природой данной физической величины и уровнем развития измерительной техники в данной области измерений. Эталон должен обладать, по крайней мере, тремя тесно связанными друг с другом существенными признаками – неизменностью, воспроиз-водимостью и сличаемостью. Рабочий эталон − эталон, предназначенный для передачи размера единицы рабочим средствам измерений. При необходимости рабочие эталоны подразделяют на разряды (1-й, 2-й , ..., n-й). В этом случае передачу размера единицы осуществляют че-рез цепочку соподчиненных по разрядам рабочих эталонов. При этом от последнего рабочего эталона в этой цепочке размер единицы передают рабочему средству измерений. Рабочее средство измерений − средство измерений, предназна-ченное для измерений, не связанных с передачей размера единицы дру-гим средствам измерений. По значимости измеряемой физической величины все СИ под- разделяются на основные и вспомогательные средства измерений. Основные средства измерений – СИ той физической величины, значение которой необходимо получить в соответствии с измеритель-ной задачей. Вспомогательные средства измерений – СИ той физической ве- личины, влияние которой на основное средство измерений или объект измерений необходимо учитывать для получения результатов измере-ний требуемой точности (термометр для измерения температуры газа в процессе измерений объемного расхода этого газа). 7 Классификация СИ по техническому назначению является основ-ной и представлена на рис. 1.1.  Метрологическая характеристика средства измерений (MXСИ): Характеристика одного из свойств средства измерений, влияющая на ре-зультат измерений и на его погрешность. Для каждого типа средств измерений устанавливают свои метрологи-ческие характеристики. Метрологические характеристики, устанавливае-мые нормативно-техническими документами, называют нормируемыми метрологическими характеристиками, а определяемые эксперимен- тально – действительными метрологическими характеристиками. Номенклатура метрологических характеристик и способы их нор-мирования установлены ГОСТ 8.009 [2]. Все метрологические характеристики СИ можно разделить на две группы: характеристики, влияющие на результат измерений (определяющие область применения СИ); характеристики, влияющие на точность (качество) измерения. основным метрологическим характеристикам, влияющим на ре-зультат измерений, относятся: диапазон измерений измерительных приборов; 8 значение однозначной или многозначной меры; функция преобразования измерительного преобразователя; цена деления шкалы измерительного прибора или многозначной меры; вид выходного кода, число разрядов кода, цена единицы наимень-шего разряда кода средств измерений, предназначенных для выда- чи результатов в цифровом коде. Диапазон измерений средства измерений (диапазон измерений) − область значений величины, в пределах которой нормированы допускае-мые пределы погрешности средства измерений (для преобразователей – это диапазон преобразования). Значения величины, ограничивающие диапазон измерений снизу и сверху (слева и справа), называют соответственно нижним пределом измерений или верхним пределом измерений. Для мер – пределы вос- произведения величин. Однозначные меры имеют номинальное и действительное значение воспроизводимой величины. Номинальное значение меры − значение величины, приписанное мере или партии мер при изготовлении. Пример: резисторы с номинальным значением 1 Ом, гиря с номиналь-ным значением 1 кг. Нередко номинальное значение указывают на мере. Действительное значение меры − значение величины, приписан- ное мере на основании ее калибровки или поверки. Пример: в состав государственного эталона единицы массы входит платиноиридиевая гиря с номинальным значением массы 1 кг, тогда как действительное значение ее массы составляет 1,000000087 кг, получен-ное в результате сличений с международным эталоном килограмма, хранящимся в Международном Бюро Мер и Весов (МБМВ) (в данном случае это калибровка). Диапазон показаний средства измерений (диапазон показаний) − область значений шкалы прибора, ограниченная начальным и конечным значениями шкалы. Диапазон измерений средства измерений (диапазон измерений) − область значений величины , в пределах которой нормированы допуска-емые пределы погрешности средства измерений. Значения величины, ограничивающие диапазон измерений снизу и сверху (слева и справа), называют соответственно нижним пределом измерений или верхним пределом измерений. Цена деления шкалы (цена деления) − разность значения величин, соответствующих двум соседним отметкам шкалы средства измерений. К метрологическим характеристикам, определяющим точность изме-рения, относится погрешность средства измерений и класс точности СИ. 9 Погрешность средства измерений − разность между показанием средства измерений ( x ) и истинным (действительным) значением ( xd ) измеряемой физической величины.

В качестве xd выступает либо номинальное значение (например, меры), либо значение величины, измеренной более точным (не менее чем на порядок, т. е. в 10 раз) СИ. Чем меньше погрешность, тем точнее средство измерений. Погрешности СИ могут быть классифицированы по ряду призна-ков, в частности: по отношению к условиям измерения – основные, дополнительные; по способу выражения (по способу нормирования МХ) – абсолют-ные, относительные, приведенные. Основная погрешность средства измерений (основная погреш- ность) − погрешность средства измерений, применяемого в нормальных условиях. Как правило, нормальными условиями эксплуатации являются: температура (293 5) К или (20 5) ºС; относительная влажность воздуха (65 15) % при 20 ºС; напряжение в сети 220 В 10 % с частотой 50 Гц 1 %; атмосферное давление от 97,4 до 104 кПа. Дополнительная погрешность средства измерений (дополни- тельная погрешность) − составляющая погрешности средства измере-ния, возникающая дополнительно к основной погрешности вследствие отклонения какой-либо из влияющих величин от нормального ее значе-ния или вследствие ее выхода за пределы нормальной области значений. При нормировании характеристик погрешностей средств измере-ний устанавливают пределы допускаемых погрешностей (положитель-ный и отрицательный). Пределы допускаемых основной и дополнительной погрешностей выражаются в форме абсолютных, приведенных или относительных по-грешностей в зависимости от характера изменения погрешностей в пре-делах диапазона измерений. Пределы допускаемой дополнительной по-грешности можно выражать в форме, отличной от формы выражения пределов допускаемой основной погрешности. Абсолютная погрешность средства измерений (абсолютная по- грешность) − погрешность средства измерений x , выраженная в еди-ницах измеряемой физической величины. Абсолютная погрешность определяется по формуле (1.1). 10 Пределы допускаемой основной абсолютной погрешности могут быть заданы в виде:

где – пределы допускаемой абсолютной погрешности, выраженной в единицах измеряемой величины на входе (выходе) или условно в деле-ниях шкалы; x – значение измеряемой величины на входе (выходе) средств измерений или число делений, отсчитанных по шкале; a, b – положительные числа, не зависящие от x . Приведенная погрешность средства измерения (приведенная по- грешность) − относительная погрешность, выраженная отношением аб-солютной погрешности средства измерений к условно принятому зна-чению величины ( нормирующему значению), постоянному во всем диа-пазоне измерений или в части диапазона. Приведенная погрешность средства измерений определяется по формуле:

где – пределы допускаемой приведенной основной погрешности, %; – пределы допускаемой абсолютной основной погрешности, устанав-ливаемые по формуле (1.2); xN – нормирующее значение, выраженное в тех же единицах, что и ∆. Пределы допускаемой приведенной основной погрешности следует устанавливать в виде:

где p – отвлеченное положительное число, выбираемое из ряда 1·10n; 1,5·10n; (1,6·10n); 2·10n; 2,5·10n; (3·10n); 4·10n; 5·10n; 6·10n (n = 1, 0, –1, –2 и т. д.). Нормирующее значение xN принимается равным: конечному значению рабочей части шкалы (xk), если нулевая от-метка находится на краю или вне рабочей части шкалы (равномер-ной или степенной); сумме конечных значений шкалы (без учета знака), если нулевая отметка – внутри шкалы; модулю разности пределов измерений для СИ, шкала которых име-ет условный нуль; длине шкалы или ее части, соответствующей диапазону измерений, если она существенно неравномерна. В этом случае абсолютную погрешность, как и длину шкалы, надо выражать в миллиметрах. 11 Относительная погрешность средства измерений (относительная погрешность) − погрешность средства измерений, выраженная отноше-нием абсолютной погрешности средства измерений к результату измере-ний или к действительному значению измеренной физической величины. Относительная погрешность средства измерений вычисляется по формуле:

где – пределы допускаемой относительной основной погрешности, %; – пределы допускаемой абсолютной погрешности, выраженной в единицах измеряемой величины на входе (выходе) или условно в делениях шкалы; x – значение измеряемой величины на входе (выходе) средств измерений или число делений, отсчитанных по шкале. Если bx , то пределы допускаемой относительной основной погрешности устанавливают в виде:

где q – отвлеченное положительное число, выбираемое из ряда, приве-денного выше; или если a bx , то в виде:

тельные числа, выбираемые из ряда, приведенного выше. В обоснованных случаях пределы допускаемой относительной ос-новной погрешности определяют по более сложным формулам либо в виде графика или таблицы. Характеристики , введенные ГОСТ 8.009, наиболее полно описыва-ют метрологические свойства СИ. Однако в настоящее время в эксплуа-тации находится достаточно большое количество СИ, метрологические характеристики которых нормированы несколько по-другому, а именно на основе классов точности. Класс точности средств измерений (класс точности) − обобщен- ная характеристика данного типа средств измерения, как правило, отра-жающая уровень их точности, выражаемая пределами допускаемых ос-новной и дополнительной погрешностей, а также другими характери-стиками, влияющими на точность. Класс точности дает возможность судить о том, в каких пределах находится погрешность измерений этого класса. Это важно при выборе средств измерений в зависимости от заданной точности измерений. 12 Обозначение классов точности СИ присваивают в соответствии с ГОСТ 8.401 [3]. Правила построения и примеры обозначения классов точности в документации и на средствах измерений приведены в приложении Б. Обозначение класса точности наносят на циферблаты, щитки и корпуса СИ, приводят в нормативной документации на СИ. Номенклатура нормируемых метрологических характеристик СИ определяется назначением, условиями эксплуатации и многими други-ми факторами. Нормы на основные метрологические характеристики приводятся в стандартах, в технических условиях (ТУ) и эксплуатаци-онной документации на СИ. Цель работы ознакомление с технической документацией на СИ и определение по ней основных классификационных признаков и нормируемых метрологических характеристик применяемых средств измерений; приобретение навыков определения основных классификационных признаков, применяемых средств измерений и их нормируемых метро-логических характеристик непосредственно по средствам измерений; закрепление теоретических знаний по разделу «Классификация средств измерений» изучаемой дисциплины «Метрология, стандар-тизация и сертификация». Используемое оборудование и приборы осциллограф; вольтметр цифровой; вольтметр аналоговый; генератор; усилитель; источник питания; элемент нормальный термостатированный; источник калиброванных напряжений программируемый. - Что-то одно из списка, что найдете ! Можно один на двоих Программа работы Определить классификационные признаки, указанные в табл. 1.2 из числа находящихся на рабочем месте средств измерений (СИ). Ознакомиться с технической документацией на СИ (руко-водство по эксплуатации, техническое описание с инструкцией по экс-плуатации или паспорт). 13 Определить нормированные метрологические характеристи-ки СИ непосредственно по средствам измерений и по технической доку-ментации на них и заполнить на каждое средство измерений табл. 1.2. Составить отчет о проделанной работе и ответить на контрольные вопросы.

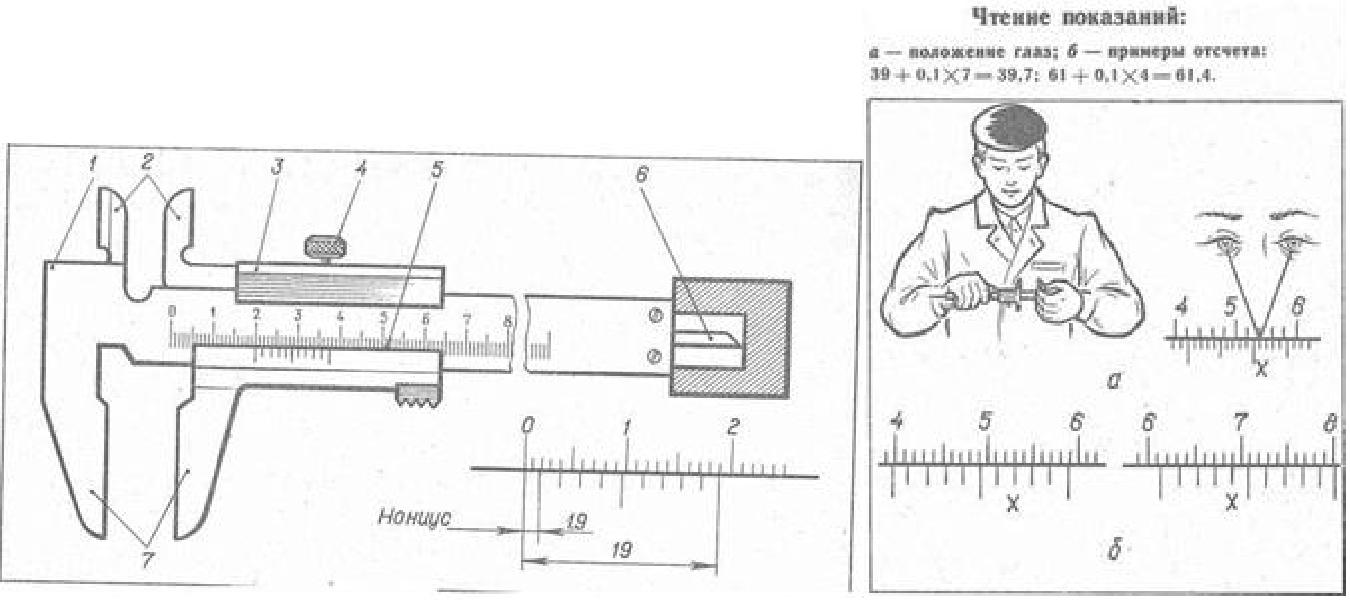

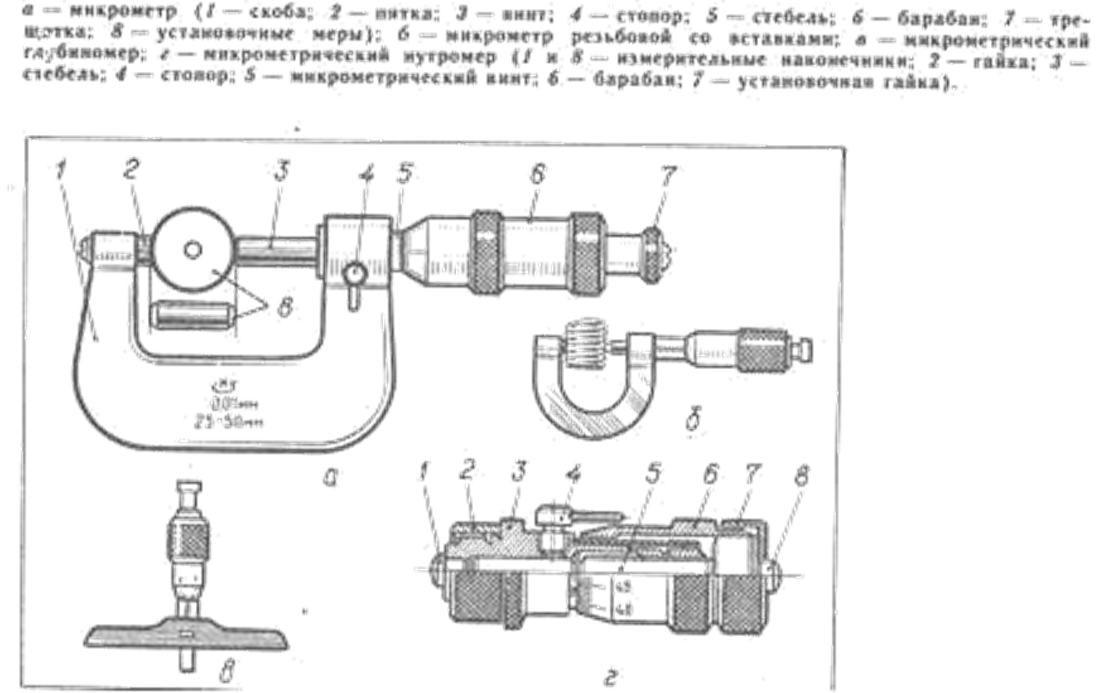

Контрольные вопросы Назовите виды средств измерений. По каким классификационным признакам подразделяются СИ. Охарактеризовать каждый вид СИ. На какие группы подразделяются метрологические характеристики СИ. Что такое метрологические характеристики? Что такое нормируемые и действительные метрологические характе-ристики и чем они отличаются от метрологических характеристик? Назовите метрологические характеристики, определяющие: область применения СИ; качество измерения. Назовите виды погрешностей. Какая характеристика определяет точность СИ? Какую функцию выполняют эталоны? В чем различие в назначении рабочих СИ и рабочих эталонов? Литература РМГ 29–99 ГСИ. Метрология. Основные термины и определения. Рекомендации по межгосударственной стандартизации. ГОСТ 8.009–84. ГСИ. Нормируемые метрологические характери-стики средств измерений. ГОСТ 8.401–80. ГСИ. Классы точности средств измерений. 1 Практическая работа № 2 Средства измерений и правила их выбора 2.Определение износа соединений, узлов и деталей автомобильного транспорта. Цель работы: Обучение студентов определять износ соединений, узлов и деталей автомобильного транспорта. Оборудование: узлы и детали автомобильного транспорта, средства измерения. Основные теоретические положения Для контроля изготовления деталей, сборки и ремонта механизмов и машин используют различные измерительные средства - инструменты и приборы. К измерительным средствам относятся штангенинструменты, микрометры, калибры, лекальные линейки, поверочные плиты и др. К наиболее распространенным инструментам для измерения линейных величин при обработке металлов относятся измерительные металлические линейки, штангенинструменты, микрометрические инструменты. Измерительные металлические линейки применяются для грубых измерений. Они изготовляются с верхними пределами измерения до 150; 300; 500; 1000 мм. Цена деления может составлять 0,5 или 1 мм. Погрешность измерения 0,5 мм. Штангенинструменты применяются для более точных измерений. К ним относятся штангенциркули, служащие для измерения наружных и внутренних диаметров, длин, толщин деталей и т. п. (рис. 2.1), штангенглубиномеры, предназначенные для измерения глубин глухих отверстий, измерения канавок, пазов, выступов; штангенрейсмусы, служащие для выполнения точной разметки и измерения высот от плоских поверхностей. Во всех указанных штангенинструментах применены нониусы, по которым отсчитываются дробные доли делений основных шкал.  Рис. 4.1 Штангенциркуль ШЦ-1: Рис.4.2 1-штанга; 2,7- губка; 3- подвижная рамка; 5- шкала нониуса; 6- линейка глубиномера. Среди штангенинструментов наиболее широкое применение имеют штангенциркули. Они бывают трех типов: ШЦ-1 (пределы измерений 0—125 мм и величина отсчета 0,1 мм); ШЦ-Н (пределы измерений 0—200 и 0—320 мм, величина отсчета 0,05—0,1 мм); ШЦ-Ш (пределы измерений 0—500; 250—710; 320—1000; 500—1400; 800—2000 мм, величина отсчета 0,1 мм). Рассмотрим устройство штангенинструментов на примере широко распространенного штангенциркуля ШЦ-1 (см. рис.2.1). Он имеет штангу 1, на которой нанесена шкала с миллиметровыми делениями. На штанге имеются измерительные губки 2 и 7. По штанге перемещается подвижная рамка 3 с губками и жестко скрепленным с ней глубиномером 6. Рамка во время измерения закрепляется на штанге зажимом 4. Нижние губки 7 служат для измерения наружных размеров, а верхние 2 — внутренних. На скошенной грани рамки 3 нанесена шкала 5, называемая нониусом. Шкала нониуса длиной 19 мм разделена на 10 равных частей, и, следовательно, величина каждого деления нониуса равна 1,9 мм (19:10=1,9). Разность между величинами двух делении штанги и одного деления нониуса составляет 0,1 мм (2-1,9=0,1 мм). При сомкнутых губках нулевой штрих нониуса совпадает с нулевым штрихом шкалы штанги, первый штрих нониуса отстает от второго штриха штанги на 0,1 мм, второй штрих нониуса отстает от четвертого штриха штанги уже на 0,2 мм, третий от шестого — на 0,3 мм и т. д. Если раздвинуть губки штангенциркуля на 0,1 мм, то первый штрих нониуса совпадает со вторым штрихом штанги. Если раз раздвинуть губки на 0,2 мм, то совпадут второй и четвертый штрихи, на 0,3 мм — третий и шестой и т. д. Таким образом, при измерении штангенциркулем целые миллиметры отсчитываются непосредственно по шкале штанги до нулевого штриха нониуса, а дробные (в данном случае десятые) доли миллиметра — по шкале нониуса. При этом дробная величина (количество десятых долей миллиметра) определяется умножением величины отсчета (0,1 мм) на порядковый номер штриха нониуса (не считая нулевого), совпадающего со штрихом штанги. При чтении показаний штангенциркуль держат прямо перед глазами (рис. 4.2). Штангенциркули более высокой точности отличаются от описанного градуировкой шкалы нониуса. Например, штангенциркуль с погрешностью измерений до 0,05 мм также имеет штангу с миллиметровой шкалой, а шкала нониуса длиной 39 мм разделена на 20 равных частей, и, следовательно, величина ее деления составляет 1,95 мм. В этом случае при установке на нуль первый штрих шкалы нониуса отстает от второго штриха шкалы штанги на 0,05 мм, второй штрих нониуса отстает от четвертого штриха штанги на 2X0,05=0,1 мм и т.д. Очевидно, что если с соответствующим штрихом штанги совпадет, например, пятый штрих нониуса, то избыток сверх целого числа миллиметров составит 5X0,05=0,25 мм. Прибавляя эту величину к целому числу миллиметров, согласно показаниям шкалы штанги до нулевого штриха нониуса, находят искомый размер с погрешностью до 0,05 мм. Правила обращения со штангенинструментами: при измерении деталей не допускать сильного зажима, так как может возникнуть перекос движка и показания будут неверными; не допускать ослабления посадки и качки движка на штанге: это приводит к перекосу ножек и к ошибкам измерения; категорически запрещается применять штангенинструменты для измерения обрабатываемых заготовок на работающем станке; регулярно проверять точность штангенинструмента; по окончании работы штангенинструменты необходимо тщательно протереть, смазать и уложить в футляры; во время хранения штангенинструментов их измерительные поверхности должны быть разъединены, а зажимы ослаблены. Микрометрические инструменты позволяют производить измерения с погрешностью до 0,01 мм. К ним относятся микрометры для измерения наружных размеров (рис. 2.3, а), микрометры резьбовые со вставками для измерений среднего диаметра резьбы (рис. 2.3, б), микрометрические глубиномеры для измерения глубины пазов, отверстий и высоты уступов (рис. 2.3, в), микрометрические нутромеры для измерения внутренних размеров (рис. 2.3, г). Принципиальное устройство всех указанных микрометрических инструментов основано на использовании одинакового измерительного механизма - микрометрического винта. Рис. 4.3 Микрометрические инструменты  Рассмотрим устройство наиболее распространенного микрометрического инструмента -микрометра для измерения наружных размеров с погрешностью до 0,01 мм (рис. 4.3). Он состоит из скобы 1 с пяткой 2 и втулки (стебля) 5, внутрь которой ввернут микрометрический винт 3; торцы пятки и микрометрического винта являются измерительными поверхностями. Винт жестко скреплен с барабаном 6. На стебле нанесена шкала с полумиллиметровыми (верхняя часть шкалы) и миллиметровыми (нижняя часть) делениями. На конической поверхности барабана также нанесена шкала, делящая окружность на 50 равных частей. Точный микрометрический винт 3 имеет шаг резьбы 0,5 мм. За один полный оборот он перемещается вдоль оси на 0,5 мм, за пол-оборота — на 0,5Х ½=0,25 мм, а за одну пятидесятую часть оборота — на 0,5X 1/5о== 0,01 мм. Если коническая поверхность барабана микрометра разделена на 50 равных частей, то при повороте барабана на одно деление винт переместится в продольном направлении на 0,01 мм, при повороте на два деления — на 0,02 мм и т. д. Так как излишний нажим винта на измеряемую деталь может привести к неточности измерения, для регулировки нажима микрометр имеет трещотку 7. Трещотка соединена с винтом так, что при увеличении измерительного усилия свыше 9 Н, она не вращает винт, а проворачивается с’ характерными щелчками. Для фиксирования полученного размера служит стопор 4. Техника измерений микрометром заключается в следующем. Перед измерением проверяют нулевое положение микрометра. Вращением микрометрического винта за трещотку сводят измерительные поверхности до соприкосновения между собой или с установочной мерой (при пределах измерения не от нуля). Вращение прекращают после появления щелчков трещотки. Проверяют показания микрометра. Если нулевые штрихи на шкалах стебля и барабана не совпадают, то производят установку микрометра на нуль: при сведенных измерительных плоскостях стопорят микрометрический винт; отворачивают колпачок (гайку), прикрепляющий барабан к микрометрическому винту; освобождают барабан от сцепления с винтом; поворачивают его до совпадения нулевого штриха с продольным штрихом стебля и снова закрепляют барабан. При измерении микрометр берут левой рукой за скобу, а большим и указательным пальцами правой руки вращают головку барабана до тех пор, пока измерительные поверхности микрометра не будут охватывать измеряемую часть детали. Затем вращением винта с трещоткой сводят измерительные поверхности до плотного соприкосновения их с измеряемой деталью и появления щелчков трещотки. После этого читают показания Порядок выполнения работы: Определить размер выбранной детали ( 3-4 металлические детали выбрать самостоятельно..пример :ключ, сверло, нож, диаметр трубки и.т.п.)- при помощи различных средства измерений , с различной точностью ( 1,0, 0,1 или 0,05, 0,001 мм). Составить отчет по работе:

Практическа работа № 3 Государственный контроль (надзор). 1. Изучение правил поверки средств измерений. Цель работы: установление и определение нормируемых метрологических характеристик средств измерений, изучение порядка поверки. Оборудование: средства измерений, эксплуатационная документация. Основные теоретические положения Классификация. Показывающие приборы могут различаться по назначению, роду измеряемой величины, условиям эксплуатации, защищенности от внешних магнитных или электрических полей, устойчивости к механическим воздействиям, точности, принципу действия и другим признакам. В зависимости от условий эксплуатации приборы и вспомогательные части по своему исполнению разделяются на три группы: группа А — для работы в закрытых сухих отапливаемых помещениях; группа Б—для работы в закрытых неотапливаемых помещениях; группа В — для работы в полевых (В1) или морских (В2) условиях. По защищенности от внешних полей показывающие приборы разделены на две категории с допускаемыми изменениями показаний в зависимости от класса точности. По устойчивости к механическим воздействиям показывающие приборы разделяют на обыкновен-ные, обыкновенные с повышенной прочностью и устойчивые к механическим воздействиям: тряско-прочные (ТП), вибропрочные (ВП), нечувствительные к тряске —тряскоустойчивые (ТН), нечувствительные к вибрации — вибрационноустойчивые (ВН), ударопрочные (УП). Тряскопрочными, вибрационнопрочными и ударопрочными называют приборы, способные противостоять разрушающему влиянию механических воздействий (тряске, вибрации или ударным сотрясениям) и продолжать нормально работать после их воздействия. Тряско устойчивыми или вибрационноустойчивыми называют приборы, способные нормально работать в условиях тряски или вибрации. Показывающие приборы имеют следующие классы точности: 0,05; 0,1; 0,2; 0,5; 1,0; 1,5; 2,5 и 4. Комбинированные приборы могут быть различных классов точности для разных измеряемых величин, родов тока и пределов измерений. Многопредельные приборы, предназначенные для измерения одной и той же величины, также могут быть различных классов точности на разных пределах измерения, причем эти классы точности должны быть смежными. Вспомогательные части к приборам — шунты и добавочные сопротивления — подразделяют на классы точности: 0,02; 0,05; 0,1; 0,2; 0,5 и 1. Для каждого класса точности нормируются допустимое значение основной погрешности, а также допустимые изменения показаний приборов из-за влияния внешних факторов. Согласно ГОСТ 1845 —59 основная погрешность не должна превышать значений, соответствующих обозначению класса точности данного прибора. Изменения показаний приборов при отклонении температуры на 10° С и частоты или напряжения на 10% от их номинальных значений не должны превышать допустимого значения основной приведенной погрешности. Электроизмерительные приборы исключительно разнообразны по назначению, конструктивному оформлению, принципу действия и техническим характеристикам. Чтобы легко получить необходимую и достаточную характеристику каждого электроизмерительного прибора, ГОСТ 1845—59 установлена специальная система их маркировки. Согласно этому ГОСТу на лицевой стороне прибора, обычно на шкале, при помощи условных обозначений указаны: единица измеряемой величины (А, V, № и т. д.); класс точности прибора; ГОСТ, по которому прибор изготовлен; род тока и число фаз; Рис.3.1. Внешний вид шкалы система прибора; категория защищенности прибора от влияния внешних магнитных или электрических полей; группа прибора по условиям эксплуатации; рабочее положение прибора; испытательное напряжение прочности электрической изоляции токоведущих частей прибора относительно его корпуса; положение прибора относительно земного магнитного поля, если это влияет на показание при-бора; номинальная частота, если она отличается от 50 Гц; тип (шифр) прибора; год выпуска и заводской номер прибора; товарный знак (фабричная марка) завода-изготовителя. Внешний вид шкалы с нанесенными условными обозначениями согласно требованиям ГОСТа показан на рис. 3.1. Условные обозначения характеризуют прибор как электромагнитный типа ЭЗЗО на 10 А, класса точности 1,5, пригодный для переменного тока на номинальную частоту 45—100 Гц и расширенную частоту до 300 Гц, относится к группе Б, рассчитан для работы в вертикальном положении, изоляция прибора испытана напряжением 2 кВ: амперметр изготовлен заводом ЗИП в 1971 году по ГОСТ 8711—60 и выпущен под № 00000. Таким образом, по условным обозначениям можно получить полное представление об основных технических характеристиках прибора. Контрольные вопросы 1.Дайте определение измерения. 2.Что такое мера и измерительный прибор? Как они подразделяются по назначению? 3 Что такое погрешность? Дайте определение абсолютной, относительной и приведенной погрешностей. 4.Что характеризует чувствительность прибора? В каких единицах она измеряется? 5.Охарактеризуйте остальные качественные показатели мер и приборов. 6. Какие условные обозначения имеются на шкале электроизмерительного прибора. Порядок выполнения работы: 1. Установить нормируемые метрологические характеристики (цену деления, диапазон показаний, диапазон измерений, чувствительность, погрешности) прибора на рисунке ниже. 2.Определить цену деления, диапазоны измерений и показаний, установить их совпадение или несовпадение. 3. Сравнить наблюдаемые нормируемые метрологические характеристики с установленными требованиями, указанными в эксплуатационных документах или на шкале прибора. – НЕ ДЕЛАТЬ! 4. Составить отчет ( цель, краткие теоретические сведения, выполнить п.1,2,4)  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||