Реферат ТА. Классификация теплообменных аппаратов

Скачать 422.91 Kb. Скачать 422.91 Kb.

|

|

Содержание

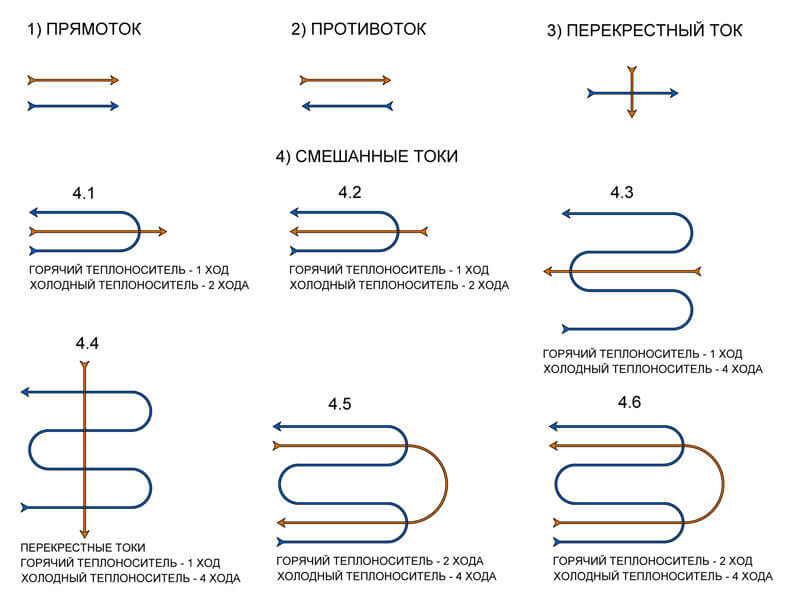

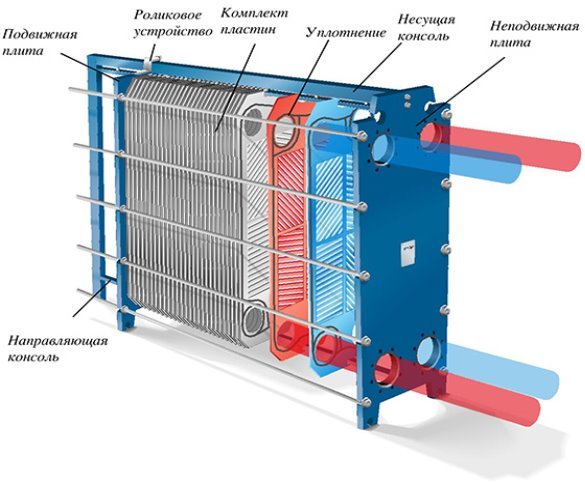

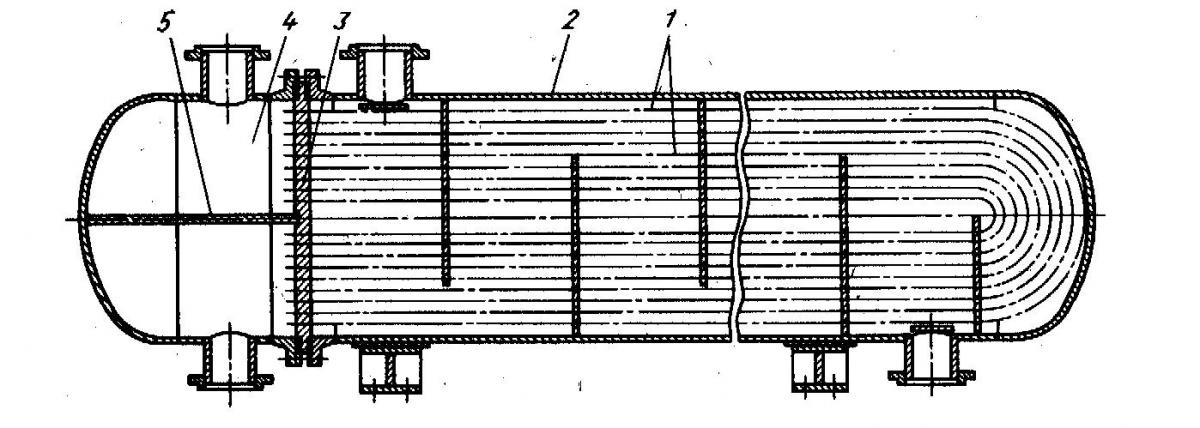

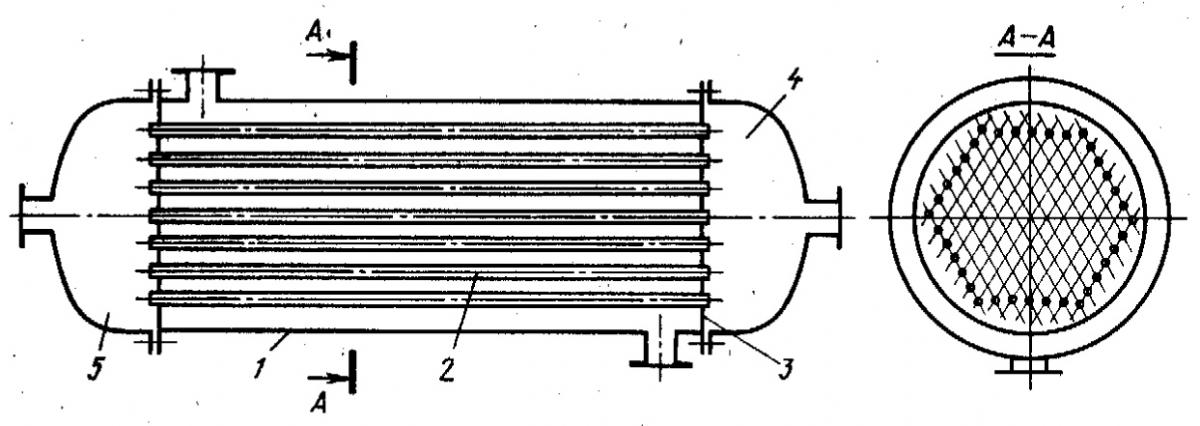

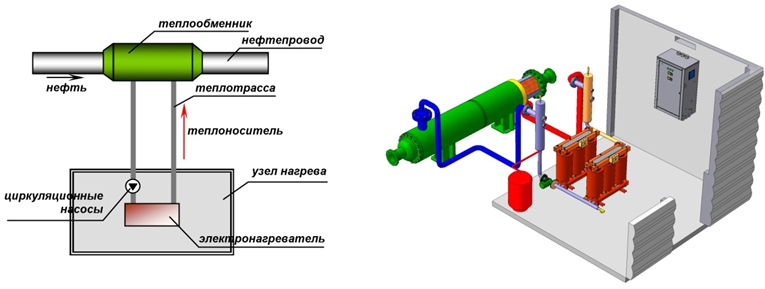

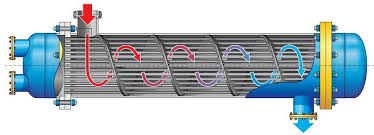

Введение Для создания и поддержания температурного режима на технологических объектах в энергетике, в химической, металлургической, нефтегазовой, пищевой и других отраслях промышленности, необходимо осуществлять подвод или отвод тепловой энергии от рабочей среды. Эту функцию выполняет теплообменное оборудование. В нефтегазовой промышленности теплообменные аппараты (ТА) обычно входят в область занимающуюся подготовкой нефти и газа к транспорту. Так, при повышении температуры нефти, наблюдается значительное снижение ее вязкости и плотности, что значительно повышает ее транспортируемость, так как в результате этого снижается вязкостное трение в трубопроводе, и, следовательно, снижаются и потери на трение. Также, использование ТА необходимо, чтобы поддерживать определенный температурный режим при проведении с нефтью каких-либо операций (переработка, подготовка к транспорту и т.д.) Глава 1 Классификация теплообменных аппаратов Общее определение теплообменников Теплообменник – это устройство для передачи тепла от более нагретого теплоносителя (жидкого или газообразного) к более холодному. Теплообменники должны отвечать таким требованиям, как высокая тепловая производительность и экономичность в работе при обеспечении заданных технологических условий процесса, простота конструкции, компактность, удобство монтажа и ремонта, надежность в работе, техническое и эстетическое соответствие времени, соответствие требованиям охраны труда и техники безопасности, правилам Госгортехнадзора. Теплообменивающиеся среды принято называть теплоносителями. Среда, отдающая тепло, называется теплоносителем, а среда, воспринимающая тепло, называется хладагентом. [1] Классификация теплообменных аппаратов Процессы теплообмена осуществляются в теплообменных аппаратах различных типов и конструкций. По способу передачи тепла теплообменные аппараты делят на следующие группы: Теплообменники смешения, в которых передача тепла осуществляется при непосредственном контакте теплообменивающихся сред. Использовать аппараты данного типа можно только в том случае, если допускается смешение потоков. В аппаратах смесительного типа нагретые и менее нагретые теплоносители перемешиваются и образуют растворы или смеси. Примером могут являться различного типа скрубберы. Поверхностные теплообменники, в которых передача тепла осуществляется через разделяющую теплообменивающиеся потоки перегородку. Аппараты данной группы используются наиболее часто в нефтеперерабатывающей и нефтехимической промышленности. Такие теплообменники разделяются на рекуперативные и регенеративные. [2] В регенеративных аппаратах одна и та же поверхность теплообмена попеременно омываются то одним, то другим теплоносителем. В период нагрева, т.е. при проходе горючего теплоносителя, стенки теплообменника и набивка в виде шаров, колец и т.п. нагреваются, в них аккумулируется тепло, которое в период охлаждения отдается протекающему вторичному теплоносителю. Направление потока тепла в стенках периодически меняется – это аппараты периодического действия. Примером таких установок являются воздухоподогреватели газотурбинных установок, некоторые типы воздухоподогревателей и др. В рекуперативных аппаратах одна поверхность стенки все время омывается одним теплоносителем, а другая – другим. Тепло от одного теплоносителя к другому передается через разделяющую их стенку из теплопроводного материала. Теплообменные аппараты классифицируются также по наличию или отсутствующие изменения агрегатного состояния теплоносителей. Имеются аппараты: без изменения агрегатного состояния теплоносителей; с изменением агрегатного состояния одного теплоносителя – конденсация пара (первичного теплоносителя) или кипения жидкости (вторичного теплоносителя); с изменением агрегатного состояния обоих теплоносителей. Классификация по назначению предусматривает деление аппаратов на теплообменники, нагреватели, холодильники, испарители, конденсаторы. В теплообменниках один поток нагревается за счет тепла другого потока, применяемого в технологическом процессе. Использование этих аппаратов позволяет сократить расходы тепла и теплоносителей (хладагентов) на производстве. В холодильниках или нагревателях, а также в испарителях, или конденсаторах для осуществления процесса используют специальные теплоносители (чаще всего водяной пар или горячую воду) или хладагенты (чаще всего воду или воздух).[2] Классификация по конструкции предусматривает деление поверхностных теплообменников на следующие типы: - аппараты, изготовленные из труб (кожухотрубчатые теплообменники; теплообменники типа «труба в трубе»; погружные змеевиковые; оросительные; аппараты воздушного охлаждения). - аппараты с поверхностью теплообмена, изготовленной из листового материала (пластинчатые и спиральные). - аппараты с поверхностью теплообмена изготовленной из неметаллического материала (графит; пластмасса; стекло). Все теплообменные аппараты поверхностного типа можно классифицировать по виду взаимного направления потоков теплоносителей. Существуют 4 основные схемы движения теплоносителей, применяются также их комбинации (рисунок 1.2): На практике существует четыре схемы движения теплоносителей: прямоток – параллельное движение в одном направлении; противоток – параллельное движение на встречу; перекрестный ток – движение в перпендикулярном направлении; смешанные токи – один или более теплоносителей делают несколько ходов в аппарате, омывая, при этом, часть поверхности по схеме прямотока, а другую часть – согласно схеме противотока или перекрестного тока.  Рисунок.1.2 - Схемы движения теплоносителей Рекуператоры, в свою очередь, различают по конфигурации поверхности теплообмена на: кожухотрубчатые теплообменники; элементные (секционные) теплообменники; витые теплообменники; оросительные теплообменники; ребристые теплообменники; спиральные теплообменники; пластинчатые теплообменники и некоторые другие. Рассмотрим основные виды теплообменных аппаратов, получивших наибольшее распространение в промышленности.[1] Глава 2 Теплообменное оборудование в энергетических системах нефтяного назначения 2.1 Основные теплообменники, используемые при подготовки нефти к транспорту В настоящий момент в России насчитывается порядка 250 нефтедобывающих компаний. В секторе нефтедобычи большинство функционирующих теплообменников представляют собой кожухотрубчатые конструкции. Кожухотрубчатые теплообменники – это наиболее распространенная разновидность теплообменных аппаратов. Преимущество аппаратов: простота изготовления и эксплуатации; надежность и универсальность в работе; теплообменники данного типа можно использовать в широком диапазоне температур и давлений, и при любом сочетании теплоносителей. [2] Всего 16% нефтедобывающих предприятий используют пластинчатые конструкции теплообменных аппаратов. Все остальные компании применяют только кожухотрубные аппараты. При этом все предприятия при добычи нефти, использующие пластинчатые теплообменники, используют и кожухотрубные аппараты, количество которых существенно превышает количество пластинчатых теплообменников в техническом парке предприятия. [1] В отрасли первичной нефтепереработки пластинчатые теплообменные аппараты встречаются намного чаще, чем на нефтедобывающих предприятиях. Около 37,5% предприятий используют в производстве такие виды теплообменного оборудования. Соответственно, 62,5% предприятия используют в производственном цикле только кожухотрубные теплообменные аппараты. В нефтехимической отрасли России 68% предприятий использует пластинчатые теплообменники. Остальные компании — 32% используют только кожухотрубные теплообменники. [1] Пластинчатый теплообменник состоит из гофрированных пластин с отверстиями для прохода сред. Каждая вторая пластина развернута на 1800, образуя каналы, по которым протекают среды. (рисунок 2.1.1). Пластины зажимаются между неподвижной и прижимной плитами при помощи стяжных шпилек. Греющая и нагреваемая среды протекают в противотоке по одноходовой или многоходовой схеме теплообменника, обеспечивая максимальную теплопередачу. [3]  Рисунок 2.1.1-Пластинчатые ТА Количество пластинчатых теплообменников варьирует в зависимости от каждого конкретного предприятия. Можно выделить три типа предприятий нефтедобычи по типам используемых теплообменных аппаратов: используют только кожухотрубные; используют незначительное количество пластинчатых, наряду с кожухотрубными; используют значительное количество пластинчатых в сравнении с кожухотрубными. Наибольшее количество предприятий нефтедобычи применяют только кожухотрубные теплообменные аппараты. Начинают появляться в структуре технического парка «нефтедобытчиков» пластинчатые теплообменники, но, в своем большинстве, только в качестве единичных аппаратов. Только единичные предприятия предпринимают усилия по полному перевооружению своего теплообменного парка. На некоторых предприятиях установлены печи для подогрева нефти, которые также требуют замены на теплообменные аппараты. Кожухотрубные теплообменники состоят из пучка труб, закрепленных в трубных решетках, которые заключены в общий кожух. Один из теплоносителей циркулирует по трубкам, а другой в межтрубном пространстве. Конструктивно эти теплообменники разделяются на: на одноходовые, в которых теплоноситель проходит параллельно по всем трубам пучка; многоходовые, в которых пучок труб разделен на несколько секций (ходов), а теплоноситель проходит последовательно через все ходы; теплообменники с U- образными трубами, с двойными трубами и перекрестным током теплоносителя. Основными видами кожухотрубных теплообменников, применяемых в сфере нефтедобычи, являются: [1] «Труба в трубе» (состоят из двух концентрически расположенных труб, в которых один теплоноситель циркулирует по внутренней трубе, а другой по кольцевому пространству между трубами) (рисунок 2.1.4); Прямотрубные (рисунок 2.1.3); U-образные (рисунок 2.1.2).  Рисунок 2.1.2-U-образный ТА  Рисунок 2.1.3-Кожухотрубный прямотрубый ТА  Рисунок.2.1.4-ТА типа «труба в трубе» 2.2 Подготовка нефти к транспорту В процессе нефтедобычи теплообменники используются в следующих случаях: [4] при обессоливании нефти; при обезвоживании; при сепарации. Данные процессы называются «подготовкой нефти» к транспортировке, после которой она уже уходит на завод для первичной переработки. В среднем, на одном предприятии по добыче нефти присутствует 40 теплообменников. Данный показатель варьирует от 1—2 теплообменных аппаратов до 100 аппаратов на одном месторождении. Количество аппаратов также очень сильно зависит от свойств нефти на конкретном месторождении: в процессе подготовки нефти могут быть «пропущены» некоторые стадии или наоборот присутствовать сложный механизм подготовки, включающий в себя большое количество теплообменных аппаратов. Установка подогрева нефти (УПН) предназначена для подогрева нефтепродуктов в технологических нефтепроводах. Нагрев нефтепродуктов осуществляется в теплообменнике, устанавливаемом в разрыве нефтепровода, с помощью теплоносителя, нагреваемого в нагревательном блоке, который должен находиться в отдельном помещении. [1] Автоматическое поддержание температуры теплоносителя и защиту от ненормальных режимов работы электрооборудования обеспечивает аппаратура управления и коммутации, состоящая из контактора (пускателя), автоматического выключателя, терморегулятора. Установка подогрева нефти работает по двухконтурной схеме (рисунок 2.2.1). Первый контур (греющий) – индуктивнокондуктивные электронагреватели и теплообменник, второй контур – теплообменник и подогреваемый трубопровод. Нагрев трубопровода (резервуара, емкости) осуществляется промежуточным теплоносителем через теплообменник.  Рисунок 2.2.1- Установка подогрева нефти Разогрев промежуточного теплоносителя производится в тепловом пункте, расположенном в 30-40 метрах от трубопровода (в модульном исполнении УПН-М тепловой пункт входит в комплект поставки). В тепловом пункте находится нагревательное оборудование, система автоматического управления, система освещения, дополнительного отопления, вентиляции. В качестве теплообменного устройства могут быть использованы два вида теплообменников: кожухотрубчатый с винтовыми перегородками (для установок мощностью от 100 кВт и выше) (рисунок 2.2.2) – нагрев в нефтепроводах; пластинчатый разборный (для установок мощностью до 100 кВт) – нагрев/подогрев в резервуарах, емкостях.  Рисунок 2.2.2- Теплообменник кожухотрубный с винтовыми перегородками Основным преимуществом кожухотрубчатых теплообменников с винтовыми перегородками по сравнению с обычными кожухотрубчатыми теплообменными аппаратами является существенное повышение эффективности теплопередачи со стороны межтрубного пространства. По результатам промышленных испытаний, замена трубных пучков с сегментными перегородками на пучки с винтовыми перегородками позволяет: увеличить удельный теплосъем в 1,4-2,5 раза; уменьшить образование отложений в межтрубном пространстве за счет способности к самоочищению (особенно при работе с вязкими и загрязненными средами); уменьшить гидравлическое сопротивление со стороны межтрубного пространства; обеспечить рабочее давление до 6,3 МПа. Применение кожухотрубчатых теплообменников с винтовыми перегородками снижает материальные затраты при эксплуатации оборудования. Возможно изготовление установок в модульном исполнении (Гейзер-БН-М, УПН-М), т.е. в оборудованном контейнере с освещением и отоплением, в котором размещается нагревательное оборудование со всеми сопутствующими системами. Такое решение снимает проблему подготовки помещения под нагревательное оборудование и упрощает его монтаж. 2.3 Транспорт нефти Если светлые нефтепродукты (бензин, керосин) легко транспортируются по трубопроводам в любое время года и операции с ними не вызывают особых затруднений, то операции с темными нефтепродуктами (мазутом, смазочными маслами) и сырой нефтью вызывают значительные трудности. Объясняется это тем, что темные нефтепродукты и высокозастывающие нефти при понижении температуры воздуха становятся более вязкими и транспортирование их без подогрева становится невозможным. Подогрев осуществляется как при хранении, так и при транспортировке, приемо-раздаточных операциях. Для подогрева применяют различные теплоносители: [5] водяной пар; горячая вода; горячие газы и нефтепродукты; электроэнергия. Наибольшее применение имеет водяной пар, обладающий высоким теплосодержанием и теплоотдачей, легко транспортируемый и не представляющий пожарной опасности, обычно используют насыщенный пар давлением 0,3-0,4 МПа, обеспечивая нагрев нефтепродукта до 80-100°С. Горячую воду применяют в тех случаях, когда ее имеется большое количество, так как теплосодержание воды в 5-6 раз меньше теплосодержания насыщенного пара. Горячие газы имеют ограниченное применение, т.к. они отличаются малой теплоемкостью, низким коэффициентом теплоотдачи, а так же трудно организовывать их сбор; используются лишь при разогреве нефтепродуктов в автоцистернах и трубчатых подогревателях на НПЗ. Горячие масла в качестве теплоносителей используются в случаях, когда требуется разогреть тугоплавкие нефтепродукты теплоносителем с высокой температурой вспышки, для которых не возможен разогрев горячей водой или паром. Электроэнергия – один из эффективных теплоносителей, однако при использовании электронагревательных устройств необходимо соблюдать противопожарные требования. Обнаженная электрическая грелка с накаленной проволокой способна вызвать воспламенение паров нефтепродуктов. Основными подогревателями трубопроводов являются паровые подогреватели и электрические. [1] Паровые выполняются в виде паровых спутников – паропроводов, прокладываемых вместе и параллельно с нагревательным трубопроводом. Существуют два способа прокладки паровых спутников – внутренний и наружный. Монтаж изоляции трубопроводов со спутниками выполняют с применением формованных изделий (пенопластиков), мастик или минераловатных скорлуп с покрытием штукатуркой или металлическими кожухами. В качестве электрических подогревателей применяют гибкие нагревательные элементы (ГНЭ), они представляют собой узкую эластичную ленту, состоящую из медных и нихромовых проволок, сплетенных стеклонитью. Для придания влагоустойчивости ленту покрывают кремнеорганической резиной. В таком виде ленту наматывают на трубопровод и покрывают снаружи слоем тепловой изоляции. Лента снабжена штепсельным разъемом для быстрого подключения к сети. Заключение Таким образом, использование ТА необходимо для подготовки нефти к транспорту, даже, если нефть имеет небольшую вязкость, т.к. нефть необходимо сначала обессолить, обезвожить и провести сепарацию. Также при транспортировки высоковязких нефтей необходимо осуществлять постоянный или местный подогрев на всем протяжении трубы, т.к. из-за высокой вязкости (при низких температурах) такие нефти становятся практически не транспортируемыми. Пластинчатые ТА имеют ряд преимуществ по сравнению с обычными кожухотрубчатыми ТА исходя их технических характеристик, но стоит учитывать тот факт, что кожухотрубчатые теплообменные аппараты экономически выгоднее. Именно поэтому большинство предприятий предпочитают использовать кожухотрубчатые ТА и не готовы переоборудовать свои теплообменники. Список литературы Ю.А. Булыгин, С.С. Баранов. Теплообменные аппараты в нефтегазовой промышленности: курсовое проектирование,2015 г.-101 с. Л.В. Таранова, А.Г. Мозырев. Оборудование подготовки и переработки нефти и газа,2014 г.-143 с. Международный научный журнал «Иновационная наука»: «Теплообменные аппараты в переработке нефти» Д.И.Ташева, Е.В. Бурдыгина,2017 г. Теплообменная аппаратура, используемая на объектах сбора и подготовки нефти и газа. [Электронный ресурс]. Режим доступа: https://poznayka.org/s20905t1.html (Дата обращения 11.10.2020) Г.В. Коннова. Оборудование транспорта и хранения нефти и газа,2006 г.-128 с. |