Рефекат. Клещевая подача

Скачать 391.43 Kb. Скачать 391.43 Kb.

|

|

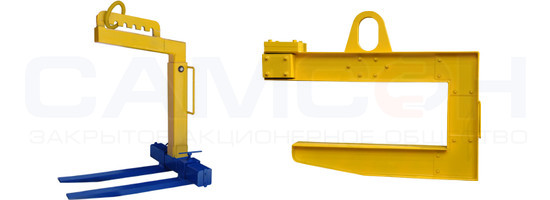

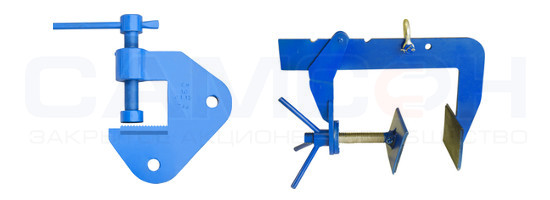

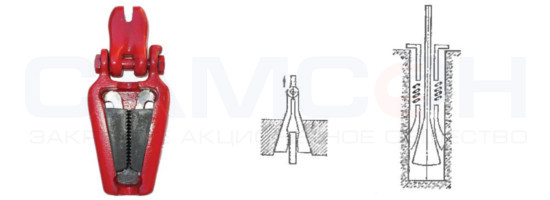

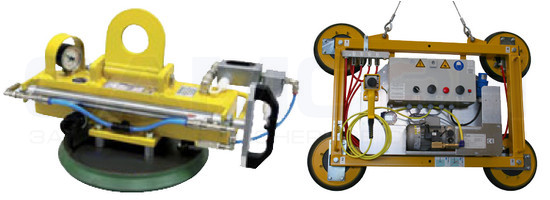

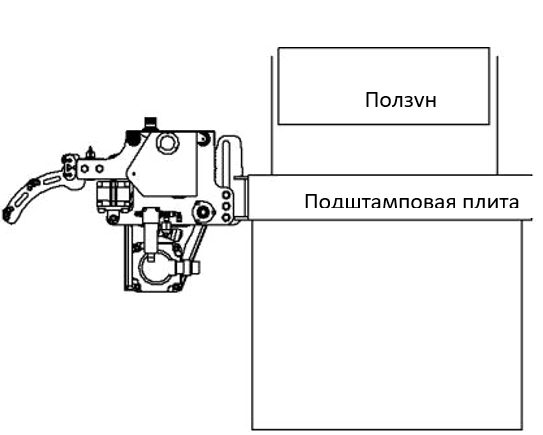

Нижегородский гуманитарно-технический колледж Реферат по направлению автоматизация на тему: « Клещевая подача» Выполнил(а) студент (ка) г.Н.Новгород 2021г. Содержание Введение 1.Что такое клещевые захваты и подачи 1.1. Клещевые захваты 1.2. Клещевая подача 2. Достоинства 3. Недостатки 4. Сравнение с другой подачей 5.Список используемых источников Введение Рассмотрим очень актуальный вопрос: Для чего нужны захваты и что это такое? Многие даже не подозревают насколько это может облегчить Вашу работу! Грузозахваты. Давайте разберемся, что же такое грузозахваты. Грузозахваты — это так называемее съемные грузозахватные приспособления различных видов и конструкций, предназначенные для фиксации груза в определенном положении для последующего его подъема и перемещения. Более широкий смысл трактовки грузохватам относят стропы, крюки, такелажные точки и прочие приспособления, поскольку они также выполняют задачу фиксации и подъема грузов. Однако чаще всего под словом «грузозахват» подразумевают механическое приспособление, навешиваемое на крюк грузоподъемного механизма (крана, тали, лебедки и т. д.) призванное сократить трудоемкость ручных операций при проведении подъемно-транспортных работ. В зависимости от принципа действия захвата можно выделить несколько их видов: клещевые (зажимные) вилочные (лапчатые) эксцентриковые винтовые (струбцинные) штырево-строповые коромысловые клиновые магнитные вакуумные 2. Вилочные (лапчатые) грузозахватные приспособления предназначены для подхвата груза лежащего на подкладках и поддонах, имеющего специальные технологические отверстия, монтажные петли или полости. Особенностью захватов данного вида является положение груза при его подъеме и перемещении — центр тяжести груза должен находится на одной вертикали с точкой подвеса захвата на крюк грузоподъемного механизма, это обязательное условия для предотвращения самопроизвольного падения груза с лап. Для выравнивания центра тяжести используют противовесы, автоматически или вручную перемещаемые точки подвеса захвата, демпферные устройства и т. д. Вилочные захваты применяют для компактного размещения пакетированных грузов, грузов на поддонах, а так же перемещения строительных материалов в горизонтальном положении (например бетонные кольца, бухты проволоки, лестничные пролеты и т. д.).  Рис.1. Вилочный захват 3. Эксцентриковые грузозахватные приспособления предназначены для захвата и перемещения плоских грузов в вертикальном или горизонтальном положении. Принцип действия захватов данного типа состоит в преобразовании эксцентриком подъемной силы в зажимающее усилие. Рабочие элементы груза создают значительную контактную нагрузку, поэтому их применение ограничивается работой с грузами с относительно твердой поверхностью. Наиболее часто эксцентриковые захваты применяются для подъема и перемещения листов металла различной толщины как по отдельности, так и стопками. Современные эксцентриковые захваты выполняются как самозатягивающиеся (с принудительным подведением эксцентрика к поверхности груза при его подъеме), однако существуют так же захваты при работе с которыми необходим ручной первоначальный зажим груза с небольшим усилием.  Рис.2 Эксцентриковый захват 4. Струбцины в традиционном понимании это приспособления для крепежа различных деталей и максимально плотного соединения их между собой. Для винтовых приспособлений применяемых при проведении подъемно-транспортных работ основной функцией стали перемещение и кантование грузов. Фиксация грузов осуществляется с помощью винтовой передачи вручную, при этом создается контактная нагрузка, которая за счет силы трения не позволяет грузу выскользнуть. Так как создаваемая нагрузка велика, применение струбцин обычно ограничивают использованием с грузами имеющими твердую поверхность, как правило это листы металлы и сортовой прокат. Для более бережного обращения изделия с грузами на рабочие органы захвата устанавливают накладки а также увеличивают их площадь, такое решение было реализовано при разработке захвата для сэндвич-панелей.  Рис.3 Винтовые – струбцинный захват 5. Штыревые захвата используются только совместно со стропами и служат для удобной дистанционной расстроповки грузов. Конструкций захватов данного вида довольно много, отличительной особенностью захватов является наличие подвижного штыря, посредством оттяжки которого и производится удаленная расстроповка. Приспособление применяется при подъеме стальных, железобетонных конструкций и технологического оборудования способом строповки «на удавку».  Рис.4 Штыревой захват 6. Коромысловые грузозахватные приспособления применяются при работе с грузами имеющими сквозные отверстия, под которыми можно разместить поворотный, вокруг вертикальной или горизонтальной оси, несущий элемент (коромысло), воспринимающий вес груза. Как правило такое приспособление состоит из коромысла и гибкого элемента (канатного или цепного стропа), так же возможна реализация приспособления с жесткой металлической тягой. В случае если отверстие груза имеет небольшой диаметр или само коромысло имеет большой вес и не способно повернуться вокруг своей оси при установке/извлечении, применяют тросик для поворота коромысла снаружи. Коромысловые приспособления используются при работе с железобетонными панелями и плитами перекрытий, бетонными кольцами, бобинами и кабельными барабанами, а так же аналогичными грузами имеющими технологические отверстия.  Рис.5 Коромысловый захват 7. Клиновые грузозахватные приспособления предназначены для подъема и перемещения грузов, имеющих полость (как правило это круглое отверстие) для взаимодействия с распорными элементами захвата. Конструкция захвата состоит из подвижных в горизонтальной плоскости распорных элементов и конусообразного клина. Захваты данного типа сейчас применяются крайне редко, однако они могут быть хорошей альтернативой для работы с грузами не имеющими монтажных петель. Для подъема груза клиновой захват вводится в глухое или сквозное технологическое отверстие, при подъеме клин раздвигает распорные элементы и их зубья врезаются в стенки отверстия. Это происходит до тех пор, пока не наступит состояние равновесия, когда внутренние силы сопротивления растяжению (раскалыванию) будут равны внешней силе — весу груза, после чего происходит его подъем.  Рис.6 Клиновый захват 8. Для работы с ферромагнитными грузами широко применяются электромагниты и захваты на основе постоянных магнитов. Магнитные захваты приспособлены для перегрузки стальных и частично чугунных изделий любой формы, при этом от формы груза и воздушного зазора зависит и грузоподъемность приспособления. Для работы электромагнитов требуется подведение питания, которое, как правило, подводится от бортовой сети крана. Подвод электроэнергии к магниту осуществляется шланговым кабелем. При небольших высотах подъема кабель закрепляется петлеобразно, и при изменении высоты подъема изменяется его провис, при больших высотах подъема грузов на кране устанавливают кабельные барабаны, автоматически поддерживающие кабель с необходимым натяжением. При работе с относительно небольшими по массе плоскими грузами более целесообразно использовать захваты на основе постоянных магнитов. Основным их преимуществом является независимость от внешних источников питания. Фиксация груза осуществляется посредством активации магнитного поля в момент нахождения захвата на поверхности груза. Активация магнитных силовых линий происходит с помощью ручки-переключателя или автоматического механизма.  Рис.7 Магнитный захват 9. Одним из наиболее современных грузозахватных приспособлений являются вакуумные захваты. Принцип работы захватов заключается в следующем — в установленной на поверхности груза камере создается область разреженного воздуха (вакуум), под действием атмосферного давления возникает сила взаимодействия (притяжения) между грузом и захватом. Для работы данным захватом есть ограничение — груз должен быть выполнен из относительно воздухонепроницаемого материала с гладкой поверхностью (стекло, прокат металла, полированный мрамор и т. д.). Вакуумные захваты удобны для работы с грузами не имеющими точек крепления, при этом позволяют быстро произвести его захват и высвобождение, захват бережно относится к поверхности поднимаемого груза и осуществляет подъем не повреждая её. Конструкция захватов данного вида и характер их использования зависит от способа создания разрежения в вакуумной камере и методов её девакуумизации.  Рис.8 Вакуумный захват Современные грузозахватные приспособления довольно сложно отнести только к одному из этих видов, все чаще используются нестандартные решения при конструировании захватов. В связи с постоянным повышением требований безопасности, комбинированные грузозахваты, в работе которых реализованы несколько типов фиксации груза, теперь далеко не редкость. Однако описанные выше виды приспособлений в значительной степени отличаются друг от друга. 1.Что такое клещевые захват и подачи? 1.1.Клещевые захваты  Рис.9 Виды клещевых захватов Клещевые (зажимные) грузозахватные приспособления в зависимости от исполнения конструкции могут работать с грузами различной геометрической формы. Захват представляет собой рычажную систему, фиксация груза осуществляется за счет обхвата свободными концами рычагов выступающих элементов груза, например головку рельса, полку балки, закраины бочки или непосредственно сам груз. Разновидностью клещевых захватов являются фрикционно-зажимные приспособления. Удержание груза при их использовании осуществляется за счет силы трения, возникающей при сжатии груза или распора его изнутри прижимными элементами (лапами). Захваты клещевого типа часто применяются для подъема и перемещения труб, бетонных блоков и сортового проката. 1.2.Клещевая подача Изобретение относится к области обработки металлов давлением, в частности к средствам автоматизации процессов штамповки деталей из длинномерного материала. Цель изобретения: расширение технологических возможностей устройства. Поставленная цель достигается путем вьполнения кинематической связи редуктора с подвижной кареткой кривошипно-шатунного механизма, зубчатого сектора, связанного с шатуном кривошипно-шатунного механизма , зубчатого колеса и кривошипно-шатунного механизма с регулируемой длиной кривошипа. Указанное выполнение кинематической связи позволяет обеспечить точный высотой подвижной каретки в крайних положениях и необходимое время срабатывания средств управления захватными органами. Клещевые механизмы обеспечивают более высокую точность и стабильность шага, чем валковые; скорость подачи достигает 0,4—0,7 м/с (реже до 1 м/с) для подач с индивидуальным приводом и 0,8—1,4 м/с для подач с приводом клещевой каретки вала пресса. Кроме высокой точности по шагу преимущество клещевых подач является возможность подачи тонких (толщиной 0,3 мм), а также мягких и многослойных материалов без повреждений их поверхности. Клещевые подачи применяют для ленты толщиной 0,1—4 мм, их можно использовать для материалов с многослойным покрытием и высоким качеством отделки поверхности. Точность клещевых подач достигает ±0,01 мм при скорости до 1,33 м/с и мало зависит от шага подачи. При последовательной штамповке в ленте клещевые подачи обеспечивают точность шага без применения ловителей или шаговых ножей в штампе. Шаг клещевых подач составляет до 300 мм при механическом приводе каретки (от вала пресса) и до 1600 мм — при индивидуальном приводе. К основным узлам клещевой подачи относятся подвижная каретка с клещами, неподвижные клещи и привод с механизмом регулировки шага подачи.  Рис.10 Схема клещевой подачи Для зажима клещей используют механическую систему, пневмо- или гидроцилиндры. Индивидуальный привод зажима более прост и надежен, но срабатывает медленнее и усложняет схему управления. Усилие зажима ленты клещами составляет 30—50 кН/м (по ширине ленты). Тяговое усилие, развиваемое клещевой подачей, зависит от массы подаваемой части ленты. Например, для ленты сечением 250x3 мм тяговое усилие составляет 5 кН, а для ленты 1000x3,5 мм — 27 кН. Подающая каретка приводится от вала пресса, от верхней части штампа, либо от индивидуального пневмо- или гидроцилиндра. Механический привод допускает более высокие скорости перемещения каретки и обеспечивает высокую надежность работы. Индивидуальный привод допускает многократную подачу, позволяя таким образом, получать практически неограниченный шаг. Однако при индивидуальном приводе усложняется схема управления, а следовательно, понижается надежность работы. 2. Преимущества  Клещевая подача обеспечивает более высокую точность, чем валковая подача, по причине отсутствия в зоне контакта с заготовкой упругого скольжения и большей площади контакта зажимных элементов с подаваемой заготовкой, но при этом данный тип подачи сложнее всех остальных типов подач . Кроме того, клещевая подача позволяет работать с заготовкой толщиной менее 0,3 мм, что недоступно всем остальным видам подач, а также Подачи имеют ограниченные возможности по ширине подаваемого материала (до 610 мм) и шагу подачи (до 400 мм); Большая номенклатура подач затрудняет их выбор заказчиком и требует консультаций квалифицированных специалистов; Для настройки подач на заданный шаг необходимо использовать специальный инструмент и затратить значительное время; Точность подач изменяется во времени и может быть восстановлена только путем замены дорогостоящих комплектующих; Производительность подач в основном обеспечивает работу отечественного оборудования в режиме «автомат». 3.Недостатки Дорогая стоимость Низкие скорости Более устаревший вид 4.Сравнение с другой подачей Валковая подача – подающее устройство валкого типа, предназначено для подачи листового материала, с заданным шагом, в зону штамповки.  Рис.11 Схема валковой подачи Высокие скорости. Конструкция валковой подачи позволяет применять ее с прессами, которые могут совершать до 400 ходов в минуту. Универсальность. Валковая подача может подавать различные материалы. Полосы или ленты могут подаваться в штамп или вытягиваться из него. Можно применять два подающих устройства совместно (тянущего и толкающего). Возможна работа с ловителями, когда валки подачи будут освобождать ленту при каждой штамповке. Возможность подачи с переменным шагом в пределах 9 на один цикл. Хранение в памяти до 10 программ штамповки деталей. Точность. Вращение серводвигателя передается на валки зубчатым ремнем, не имеющим люфтов. Оба валка одновременно передают крутящий момент. Мощный пневматический прижим валков позволяет производить подачу без проскальзывания материала. Простая установка. Валковая подача очень проста в установке. Несколько крепежных винтов для установки, простое подключение к сети сжатого воздуха и несложное согласование работы с прессом. Быстрая настройка. Установка длинны хода, производится набором требуемых параметров на цифровом табло. Установку боковых ограничителей ленты легко произвести без специального инструмента. Установочный кронштейн имеет возможность регулировки подачи по высоте. Подходит для различных материалов. При помощи валковой подачи можно подавать различные материалы: стальная полоса, черный металл или алюминий, бумага, полиэтиленовая пленка, грубая ткань. Глянцевые материалы и сложные профиля могут подаваться с помощью специальных валков. Компактная конструкция валковой подачи позволяет устанавливать ее непосредственно на подштамповую плиту или стол пресса. Подача легко крепится через специальные отверстия в установочном кронштейне и может быть установлена с любой доступной стороны пресса. Уровень подачи ленты должен соответствовать по высоте уровню (зеркалу) штампа. Центральная ось подающего устройства должна быть установлена параллельно оси подачи ленты, соответственно оси подающих валов должны быть установлены строго перпендикулярно оси направления подачи Наиболее широко применяются на заводах оптико-механической промышленности крючковые, валковые и клещевые автоматические подачи. В комплексах с числовым программным управлением системой управления, кроме того, можно задавать шаг подачи материала (при переходе на новую деталь) и выдавать команды на автоматическую смену и настройку штамповочного инструмента. В качестве шаговых автоматических подач, как правило, применяют валковые или клещевые подачи. Отличиями подач от аналогичных механизмов для работы с ленточным материалом являются следующие. Автоматическая подача материала и продвижение изделия иногда совершаются посредством вращающихся револьверных столов или клещевого аппарата (револьверные и для последовательной вырезки прессы). Горизонтальные эксцентриковые прессы — с пружинным аппаратом. Лента, поступающая на заготовительные операции штамповки, при разматывании рулона сохраняет кривизну. Перед поступлением в механизм валковой или клещевой автоматической подачи ленту обычно пропускают через приспособление для правки. Оно состоит из двух рядов роликов, расположенных последовательно в шахматном порядке. Правка материала достигается многократным перегибом ленты при проходе между верхним и нижним рядами роликов. При применении клещевой автоматической подачи материала величина перемычек может быть уменьшена на 20%, а при работе с крючковой подачей увеличена на 20%. Применение автоматических и полуавтоматических штампов позволяет почти полностью использовать число ходов пресса и увеличить производительность в три-четыре раза. Иногда ошибочно считают, что штампы с индивидуальным механизмом подачи менее целесообразны и рентабельны по сравнению со штампами с механизмом подачи, постоянно закрепленным на прессе. Если это справедливо для подачи широких полос при большой величине шага подачи (свыше 50 мм), то совершенно неверно в отношении подачи узких полос при малой подаче (до 50 мм). В последнем случае рекомендуется применять механизмы универсальной регулируемой подачи клещевого типа, пристраиваемые к любому штампу. Для повышения производительности труда рабочего и более полного использования прессового оборудования в крупносерийном и. массовом производстве весьма целесообразно применять автоматическую подачу ленточного (полосового) материала в штамп. Этой цели служит большое количество разнообразных приспособлений и устройств, которые можно разбить на четыре основные группы а) крючковые, б) валковые, в) клещевые г) роликовые. Каждая из групп имеет свои достоинства, недостатки и область наивыгоднейшего применения, которые целесообразно отметить при подробном рассмотрении, приводимом ниже. Эти устройства и механизмы могут быть универсальными, устанавливаемыми на прессах, и индивидуальными, устанавливаемыми на самих штампах. При вновь комплектуемых комплексах и линях с применением автономных автоматических подач, предпочтение следует отдавать подачам валковым. Список используемых источников 1. Орехова, С. В. Ресурсы и устойчивый рост промышленного металлургического предприятия: эмпирическая оценка / С.В. Орехова. - М.: Синергия, 2017. - 371 c. - Москва: РГГУ, 2013. - 315 c. 2. Мир измерений № 8 2010 /. - М.: Стандарты и качество, 2010. - 626 c. 3. Ремонт и Сервис электронной техники №02/2012 / М.: Солон-Пресс, 2012. - 62 c. 4. Энергетика и промышленность России №23-24 2015 / Москва: Гостехиздат, 2015. - 110 c. |