Безопасность спасательных работ. Книга 1 содержание введение 5 глава I. Основы обеспечения безопасности спасательных работ 7

Скачать 12.76 Mb. Скачать 12.76 Mb.

|

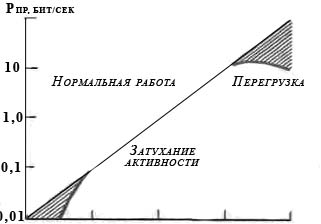

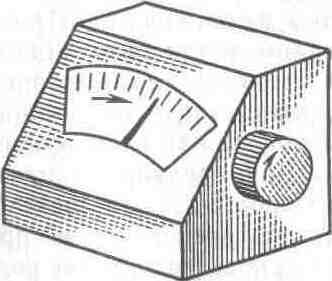

ГЛАВА II. ОБЕСПЕЧЕНИЕ БЕЗОПАСНОСТИ СПАСАТЕЛЬНЫХ РАБОТ ПРИ ЛИКВИДАЦИИ ЧС ПРИРОДНОГО ХАРАКТЕРА1. Принципы и требования по обеспечению безопасности при эксплуатации технических средствБезопасность труда при производстве АСДНР определяется тремя условиями: безопасностью технических средств, машин и механизмов, аварийно-спасательного инструмента; безопасностью технологического процесса; безопасностью трудового процесса. Состояние каждого звена является взаимозависимым, то есть зависит от состояния безопасности остальных звеньев и существенно влияет на состояние безопасности труда в целом. Важнейшее влияние на безопасность труда оказывает первая составляющая этой системы – безопасность технических средств. Травматизм при эксплуатации технических средств (на примере горных работ) занимает третье место и в последние десять лет удерживается на уровне 10-12 %. Основные причины травмирования могут быть объективными и субъективными. О б ъ е к т и в н ы е связаны с недостатками собственно оборудования. Таковыми являются несовершенство конструкций, низкая надежность, низкая износостойкость в условиях воздействия факторов ЧС. С у б ъ е к т и в н ы е причины обусловлены слабой трудовой дисциплиной и низким уровнем квалификации рабочих, т.е. низкой безопасностью трудового процесса. К ним относятся: использование техники для выполнения непредусмотренных работ или в непредусмотренных условиях; осмотр и ремонт оборудования на ходу или без отключения электрического напряжения; работа с неисправными устройствами безопасности (без ограждений, блокировок, предупреждающих надписей и т.п.); неправильная организация работ, нарушение правил техники безопасности и правил техники эксплуатации. Анализ причин травматизма показывает, что удельный вес травм в результате повреждения машинами и механизмами составляет около 30 %. Из них около 50% приходится на субъективные причины (нахождение в опасной зоне, ошибочные действия, несогласованность действий). Объективно опасность производственных процессов и технических средств (ТС) определяется главным образом техническими решениями, принимаемыми на стадии проектирования ТС и планирования АСДНР. В процессе эксплуатации ТС важнейшую роль для обеспечения безопасности труда играет правильная организация технологического процесса, а также профессиональная квалификация работающих и дисциплина труда. Таким образом, безопасность человека при обслуживании машин и механизмов обеспечивается комплексом технических и организационных мер. Т е х н и ч е с к и е меры позволяют исключить или свести к минимуму возможности травмирования личного состава при производстве АСДНР за счет совершенствования конструкций машин и механизмов, максимального приспособления их к особенностям соответствующего технологического процесса. О р г а н и з а ц и о н н ы е меры – правильное распределение функций между человеком и машиной, выбор рационального режима труда и отдыха для предупреждения психофизиологических причин травматизма и заболеваемости, организация профотбора и обучения личного состава, воспитание чувства высокой ответственности личного состава за порученное дело и укрепление трудовой дисциплины. 1.1. Принципы обеспечения безопасностиРабота машин и механизмов может сопровождаться воздействием ряда опасных и вредных факторов, обусловливающих их потенциальную опасность. К ним относятся: движущиеся машины и механизмы; незащищенные подвижные элементы и выступающие части оборудования; перемещающиеся материалы и отбиваемая масса конструкций; опасность поражения электричеством; опасность воспламенения и взрывов газовоздушной смеси при искрении; повышенное пылеобразование; повышенные уровни шума и вибраций. Общие принципы обеспечения безопасности технологических процессов и оборудования заключаются в следующем: использование прогрессивных технологий и принципов действия оборудования – легко управляемых, основанных на применении безвредных материалов с минимальной степенью воздействия на производственную и природную среду; обеспечение пожаро- и взрывобезопасности; применение коллективных средств защиты работающих от вредных и опасных факторов как неотъемлемых элементов конструкций машин и механизмов; использование эффективных систем управления оборудованием, технологическими процессами и контроля над ними. Принципы обеспечения безопасности производственных процессов реализуются путем совершенствования технологии в следующих направлениях: замена сложных многостадийных процессов менее сложными (лучше одностадийными); переход от периодических процессов к непрерывным, легче поддающимся автоматизации; устранение непосредственного контакта работающих с опасными и вредными факторами; удаление и обезвреживание отходов производства; применение систем управления технологическим процессом и контроля за ним, обеспечивающих защиту личного состава, информирование о возникновении и степени воздействия вредных и опасных факторов, а также аварийное отключение производственного оборудования; рациональное размещение оборудования и организация рабочих мест, обеспечивающая удобство обслуживания и наблюдения за работой оборудования. 1.2. Требования по обеспечению безопасности технических средствТехнические средства, применяемые для ведения АСДНР, весьма разнообразны по принципу действия и средствам обеспечения безопасности. Однако существуют и общие требования, которые необходимо соблюдать при эксплуатации любых видов технических средств. Требования к безопасности технических средств включают в себя: требования к конструкциям, материалам, органам управления; требования к средствам защиты, эргономические требования; требования по монтажу, эксплуатации, ремонту, транспортированию и хранению машин, механизмов. При проектировании и выборе технических средств необходимо учитывать психофизиологические и физические возможности человека, его антропометрические данные. Усилия, затрачиваемые рабочими при управлении машинами, не должны превышать допустимых значений. С целью уменьшения утомляемости человека все узлы машины и элементы управления размещают таким образом, чтобы исключить монотонность работы, лишние движения, неудобные рабочие позы. Требованиями к основным элементам конструкций отражают необходимость создания безопасной и комфортной производственной среды за счет средств коллективной защиты на основе рациональных конструкторских решений, удачного сочетания рабочих и защитных функций узлов и элементов оборудования. Требования к основным элементам конструкций сводятся к следующему: применяемые в конструкции оборудования материалы не должны быть источниками выделения вредных веществ, взрыво- или пожароопасными в условиях производственной среды; движущиеся (вращающиеся) части оборудования, представляют особую опасность. Поэтому они должны быть снабжены техническими средствами защиты. Рабочие органы, захватывающие, зажимные и подъемные устройства должны оснащаться специальными защитными приспособлениями; в конструкциях машин и механизмов должны быть предусмотрены средства, обеспечивающие защиту от поражения электрическим током в процессе его эксплуатации; конструкция должна обеспечивать снижение до допустимых уровней интенсивности шума, ультра- и инфразвука, вибраций, электромагнитных полей и ионизирующих излучений; оборудование не должно быть источником выделения в рабочую зону и в окружающую среду вредных веществ, избытков тепла и влаги, т.е. должно быть достаточно герметичным; элементы оборудования, с которыми возможен контакт работающих, не должны иметь острых углов, горячих или переохлажденных поверхностей. Для безопасного обслуживания оборудования необходимо предусматривать проходы, площадки и переходы, лестницы, перила и т.п.; оборудование должно иметь средства сигнализации о нарушениях нормального режима работы, а также автоматического отключения и останова. К органам управления техническими средствами, машинами и механизмами предъявляются следующие основные требования: удобство формы и размеров; удобство размещения с точки зрения необходимых усилий перемещений, последовательности и частоты использования; исключение возможности непроизвольного и самопроизвольного включения–выключения; унификация управления однородным оборудованием; специальная окраска органов аварийного отключения, обеспечивающая легкость их поиска, и доступность. Требования к техническим средствам защиты сводятся в основном к следующему: функционирование машин и механизмов должно быть невозможно при отключенных или неисправных средствах защиты, входящих в конструкцию оборудования; отказы отдельных элементов защитных средств не должны прекращать защитного действия других средств или создавать дополнительную опасность; все защитные устройства, которые могут быть сняты или загрублены, должны обеспечиваться средствами, исключающими возможность работы основного оборудования в такой ситуации, вплоть до блокировок, останавливающих рабочий процесс. Эргономические требования. В связи с внедрением сложных механизмов, применением робототехники и автоматизированных систем управления, характеризующихся большим объемом информации, которую необходимо воспринимать оператору, большое значение приобретают эргономические требования. Эргономические требования устанавливают соответствие оборудования антропометрическим, физиологическим и психологическим особенностям человека. Эргономические требования включены во многие стандарты на рабочие места и конкретные виды оборудования. 1.3. Механизация и автоматизация АСДНР как средство повышения безопасности работРадикальным средством обеспечения безопасности производственных процессов и оборудования являются механизация и автоматизация. М е х а н и з а ц и я – это замена ручных операций применением машин и механизмов. При этом достигается не только повышение производительности труда, но и освобождение человека от выполнения тяжелых, трудоемких работ. Кроме того, механизация производственных процессов создает предпосылки для их автоматизации. А в т о м а т и з а ц и я – высшая форма организации производства, при которой функции контроля за производственными процессами и управления (частично или полностью) ими передаются приборам и автоматическим устройствам. Это позволяет полностью исключить воздействие вредных и опасных факторов на человека, т.е. обеспечить наилучшие условия труда. Основной целью механизации является повышение производительности труда за счет освобождения человека от выполнения тяжелых трудоемких операций, что приводит также к снижению утомляемости трудящихся и повышению безопасности их труда. Хотя, с другой стороны, применение механизмов зачастую приводит к появлению новых опасных зон, причинителей травм и травмирующих факторов, изменяя соотношение основных причин травматизма. Анализ травматизма при использовании средств механизации аварийно-спасательных работ показывает, что появление новых опасных и вредных факторов в разрабатываемой технике чаще всего обусловлено недостаточным вниманием конструкторов к вопросам охраны труда, в первую очередь к прогнозированию возможных сопутствующих вредностей и причинителей травм. В зависимости от степени оснащения производственных процессов техническими средствами механизация может быть частичной или комплексной. Комплексная механизация является основой для а в т о м а т и з а ц и и производственных и технологических процессов. Цель автоматизации производства – повышение производительности труда, улучшение технико-экономических показателей, создание условий для повышения безопасности технологии ведения АСДНР, улучшения производственной среды. Огромное значение с точки зрения обеспечения безопасности аварийно-спасательных работ имеет применение робототехники, особенно в зонах интенсивного воздействия опасных химических веществ, радиоактивных веществ, ионизирующих излучений. Различают автоматизацию частичную, комплексную и полную. Частичная автоматизация – автоматизация одного или нескольких отдельных звеньев производственного процесса. Применяется в случаях, когда непосредственное управление слишком сложно для человека или осуществляется в условиях, опасных для его жизни или здоровья. Комплексная автоматизация предполагает автоматизацию основных звеньев производственного процесса, управление которыми и контроль осуществляются автоматически с помощью технических средств по заданной программе при общем наблюдении человека-оператора за работой всего комплекса. Полная автоматизация передает функции человека-оператора управляющим машинам. При этом исключаются ошибки, связанные с несовершенством работы человека. Следует отметить, что механизация и автоматизация трудовых процессов снижают тяжесть труда только по величине энергозатрат, т.е. заменяют тяжелый физический труд трудом о п е р а т о р а. Однако управление современными машинами, сложными техническими комплексами, различными видами транспорта, как правило, нельзя отнести к легкому труду. Этот вид труда осуществляется в условиях ограниченной подвижности, он связан с длительными статическими мышечными нагрузками, которые являются наиболее утомительными. Труд оператора сопровождается большим эмоциональным напряжением, вызванным повышенной ответственностью за результаты труда, необходимостью восприятия большого объема информации и принятия решений в условиях ограниченного времени. Труд оператора при систематическом переутомлении приводит к нарушениям нервной и сердечно-сосудистой систем организма. При этом утомление само по себе вызывает снижение внимания и скорости реакций оператора, что приводит к росту травматизма и аварийности. В режиме оператора при АСДНР работают экскаваторщики, водители-крановщики, экипажи инженерных машин и др. Основными причинами ошибок в работе оператора являются следующие: недостаток информации в аварийных ситуациях; дефицит времени на принятие решений; неадекватная реакция в стрессовой ситуации (влияние стресса усугубляется страхом, обусловленным повышенной ответственностью, неуверенностью в себе, недостатком знаний и опыта). В этой связи неоценима роль обучения и повышения квалификации личного состава. Большая часть названных причин, не связанных с личностными качествами, может быть исключена в результате обучения, доведения до автоматизма действий оператора в аварийных ситуациях. По мере внедрения сложной техники современное производство аварийно-спасательных работ требует все более высокой квалификации личного состава. С другой стороны, развитие механизации, автоматизации и дистанционного управления позволяет сократить (или даже исключить) пребывание людей в опасных зонах, снизить содержание вредных веществ в воздухе рабочей зоны, уровни шума, вибраций и других вредностей, т.е. создает реальные предпосылки улучшения условий труда. Таким образом, механизация производственных процессов и их автоматизация, наряду с положительными моментами, приводят к появлению новых проблем в области охраны труда. При создании сложного высокомеханизированного и автоматизированного оборудования важнейшее значение для обеспечения точности и безопасности его работы приобретают эргономические и психофизиологические требования. Роль человека-оператора в системе управления поясняет рис.1.1. Здесь представлена простейшая (одноконтурная) схема замкнутой системы человек–машина. Процесс регулирования представляет собой ряд переходов воздействий от одного звена к другому. Обратная связь служит для отражения изменения состояния звеньев, что позволяет человеку контролировать правильность своих действий. С развитием автоматизации функции регулирования все в большей степени передаются автоматам и система человек – машина становится сложнее. Но в любом случае информация об управляемом объекте поступает на индикаторы, за которыми наблюдает человек. Задачами оператора в такой системе являются контроль за работой системы автоматического регулирования, предупреждение аварий, выявление неисправностей, принятие мер по их устранению. Наиболее важные требования к оператору в системе управления – скорость реакции, точность его действий и надежность работы. Оператор может выступать в роли приемника, анализатора, ретранслятора информации или исполнителя, – скорость реакции оператора определяется временем полного цикла регулирования, т.е. временем, в течение которого объект переводится из исходного состояния в заданное.  Рис. 1.1. Структурная схема системы человек–машина: И – индикаторы; О – оператор; ОУ – органы управления; М – машина; 1, 2, 3, 4 – переходы воздействий от одного звена к другому; 5 – обратная связь Математически процесс регулирования описывается некоторой функцией времени. Для простой одноконтурной системы (рис.1.1) время цикла регулирования представляет собой сумму времени задержки сигнала во всех звеньях: где Т – время цикла регулирования; п – число звеньев в системе управления (в нашем случае п=3 – индикатор, орган управления, машина) ; ti- время задержки сигнала в i-м звене; To– время задержки сигнала оператором от момента поступления сигнала до ответа на него действием. При конструировании систем управления следует учитывать, что по времени задержки сигнала оператором значительно больше времени задержки машинных звеньев, то есть: Время реакции человека исчисляется десятыми долями секунды, секундами и даже иногда минутами, в то время как Для обеспечения надежного и точного управления машиной информация, поступающая оператору, должна соответствовать пропускной способности человека. Оптимальное значение количества информации для человека составляет 0,1-5,6 бит/с. Увеличение количества информации снижает скорость ее восприятия, оператор допускает ошибки в приеме и передаче сигналов. Уменьшение потока информации приводит к монотонности работы, снижению эмоционального тонуса, в результате также увеличивается число ошибок (рис.1.2). Ошибки в работе оператора ведут к снижению производительности труда, повышенному травматизму и авариям. В этом смысле большое значение имеет тренировка, но и она не исключает вероятности ошибок.  0,1 1,0 10 Рпер, бит/с Рис.1.2. График соотношения скорости приема Рпр и передачи Рпер информации На надежность работы оператора отрицательно влияют неблагоприятные санитарно-гигиенические условия труда, шум, вибрация и т.п. Наиболее рациональный путь повышения надежности его работы – оптимальное согласование оператора с машиной и создание комфортных условий работы. Для этого необходимо правильно организовать рабочее место, т.е. место постоянного или периодического пребывания работающего для наблюдения и ведения производственных процессов. Организация рабочего места включает в себя:

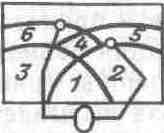

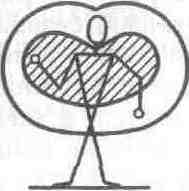

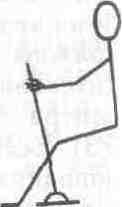

Рабочая поза. Правильная рабочая поза имеет большое значение для сохранения работоспособности и обеспечения безопасности. Она зависит от характера работы – движения должны быть экономичными, легкими, безопасными и производительными. Поза является правильной, если проекция общего центра тяжести находится в пределах площади опоры (рис.1.3а). Если это условие не соблюдается (рис.1.3б), рабочая поза вызывает дополнительные статические нагрузки на мышцы. Это приводит к быстрому утомлению, снижению работоспособности, профессиональным заболеваниям, таким, как искривление позвоночника, расширение вен, плоскостопие и другим, а также может приводить к травматизму.   Рис.1.3. Схема рабочей позы: а – устойчивая рабочая поза; б – рабочая поза с пониженной устойчивостью При организации рабочего места следует учитывать работу мышц. Так, если в процессе работы задействована небольшая группа мышц, то более предпочтительной является сидячая поза, при работе большой группы мышц – стоячая. Отсюда ясно, что при управлении техникой, автотранспортными средствами водитель (механик), оператор (крановщик, экскаваторщик) выполняет операции сидя, а работа с аварийно-спасательным инструментом выполняется в стоячем положении. При этом, если при прямой позе сидя тяжесть мышечной работы принять равной 1,0, то при прямой позе стоя работа составляет 1,6; при наклонной позе сидя – 4,0; при наклонной позе стоя – 10,0. Рабочая зона. Пространство рабочего места по характеру или частоте осуществляемых в нем движений следует подразделять на зоны, соответствующие оптимальному полю зрения работающего. Рабочая зона определяется дугами, которые может описать рука, поворачивающаяся в плечевом или локтевом суставе при полном сгибании и разгибании, на уровне рабочей поверхности. Движением рук управляет мозг человека в соответствии с коррекцией глаз, поэтому зону, удобную для действия обеих рук, необходимо совмещать с зоной, удобной для обзора. Рабочие места должны проектироваться также с учетом антропометрических данных – усредненных размеров человеческого тела, характерных для данного региона или группы населения (рост, длина рук, ширина плеч, высота колен и т.п). Если размещение органов управления не соответствует физическим данным человека, то работа становится неоправданно утомительной. На рис.1.4 показаны структурные схемы рабочих зон для сидячей и стоячей работы. Зоны, обозначенные цифрами, оцениваются следующим образом. Зона 1 – в ней хорошо работают обе руки и хорошо осуществляется зрительный контроль. В этой зоне следует размещать органы управления, которыми оператору приходится пользоваться чаще всего или производить наиболее точные и быстрые движения; она наилучшим образом подходит для точных мелких сборочных работ. Зоны 2 и 3 – хорошо доступны для одной и мало доступны для другой руки; зрительный контроль затруднен. Здесь удобно размещать инструменты и материалы, которые рабочий берет только одной рукой или органы управления, за которыми не требуется постоянного визуального наблюдения. Зона 4 – менее доступная зона, используется как запасная к зонам 2 и 3. Зоны 5 и 6 – доступны только для левой или правой руки. В ней можно размещать инструменты и материалы, редко используемые в трудовом процессе или органы управления, которыми пользуются не глядя.  а) б)  Рис.1.4. Структурная схема рабочих зон: а – при сидячей работе в горизонтальной плоскости; 1,2,3,4,5,6 – рабочие зоны разной доступности; б – при стоячей работе в вертикальной плоскости Органы управления. Типичные факторы, которые надо учитывать при проектировании органов управления, – рабочая поза оператора; расположение органов управления, их размер и форма; характер выполняемых движений; сопротивление усилию оператора (отношение величины перемещения органа управления к перемещению указателя индикатора); воздействие производственной среды (температура, влажность, вибрация и т.п.). Система управления может быть ручной или ножной. Ручное управление является наиболее предпочтительным, причем более удобными для человека являются движения к себе или от себя. Также следует иметь в виду, что движения к себе более быстрые, но менее точные, а от себя – более точные, но менее быстрые. Ножные органы управления используются тогда, когда требуются большие усилия и низкая точность: включение-выключение, грубая регулировка параметров и т.п. Точность движений обязательно требует определенного момента сопротивления регулятора: для рукоятки 3–17 Н/м, для ножных педалей 20 – 80 Н/м. Если управление регулятором не требует усилий, то оператор "не чувствует" его и действует неточно. При ручном управлении максимальные усилия достигаются при захватывании рычагов на уровне плеча в положении стоя и на уровне локтя в положении сидя (рис. 1.5). Органы управления, которыми пользуются чаще, следует располагать также на высоте между локтем и плечом. Форма и размеры органов управления должны быть согласованы с размерами и биомеханическими особенностями руки человека. Для различных операций лучше использовать регуляторы, действующие по различному принципу: перекидные, кнопочные, клавишные, поворотные и др. При дистанционном управлении манипуляторы должны воспроизводить движения, требующие минимального переосмысливания со стороны оператора.  б) а)  Рис.1.5. Оптимальное расположение органов управления: а – в положении стоя; б – в положении сидя Опыт показывает, что время выполнения операции возрастает с удалением оператора от объекта воздействия. Для сокращения этого времени эффективно используется промышленное телевидение. Важнейшим средством повышения точности и скорости действий оператора являются структурное соответствие в расположении приборов и органов управления, а также естественные связи направлений движения. Как показано на рис.1.6, движение индикаторной стрелки, соответствующее возрастанию контролируемого параметра, осуществляется по часовой стрелке и вращение регулятора, обеспечивающее возрастание параметра, производится в этом же направлении. Когда направление движения регуляторов соответствует направлению перемещения указателей индикаторов, число ошибок уменьшается в 2 – 3 раза за счет снижения вероятности грубых ошибок при рефлекторных движениях при управлении.  Рис. 1.6. Естественные связи направлений движения управляющих органов Если на панели управления необходимо разместить более 25 – 30 приборов, то их следует компоновать в две или более зрительно отличающиеся группы для облегчения чтения показании. В случаях, когда на панели размещаются и органы управления, и индикаторы, их следует монтировать так, чтобы индикаторы располагались в центральной части, а органы управления – на периферии. 1.4. Технические средства обеспечения безопасности машин и механизмовКак показывает анализ травматизма при использовании машин и механизмов для ведения АСДНР, основные технические причины аварий и несчастных случаев следующие: отсутствие автоматического отключения технических средств в аварийных ситуациях, сползание технических средств со склонов, отсутствие устройств для устранения вибраций; отсутствие ограждений исполнительных органов; отсутствие выносных пультов дистанционного управления техническими средствами; низкая надежность отдельных элементов технических средств. Наиболее часто причинителями травм при эксплуатации средств механизации аварийно-спасательных работ (бульдозеров, экскаваторов, автокранов, а также транспортных средств) являются:

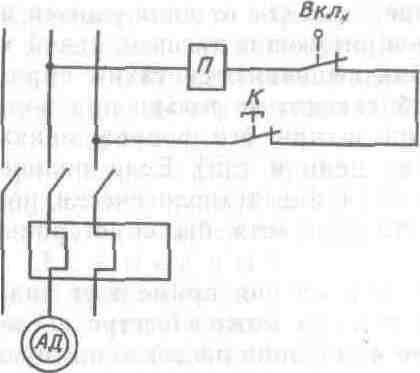

При работе гидромониторов причинителями травм могут быть струя воды, выбрасываемая под давлением из монитора или напорного водопровода при его прорыве, а также корпус гидромонитора или трубопровод при внезапном повороте или сдвижении. Для предупреждения травматизма и объективного снижения опасности труда в шахтах по фактору "повреждение людей машинами и механизмами" применяются различные технические средства, обеспечивающие коллективную безопасность работающих. Основными техническими средствами коллективной защиты работающих от опасных и вредных производственных факторов, связанных с работой оборудования, являются з а щ и т н ы е у с т р о й с т в а, препятствующие попаданию человека в опасную зону. Опасной зоной считается пространство, в котором постоянно или периодически проявляется воздействие опасных (или вредных) факторов. Опасная зона может быть о г р а н и ч е н н о й (локализованной вокруг опасного элемента конструкции) и н е о г р а н и ч е н н о й, изменяющейся в пространстве и времени (например пространство под транспортируемым грузом). Защитные устройства весьма разнообразны как по принципу действия, так и по конструкции. Важнейшее общее требование к защитным устройствам состоит в том, что они не должны терять своих защитных свойств под воздействием неблагоприятных и агрессивных факторов производственной среды (высокие температуры, влага, вибрации и др.). Условно их подразделяют на следующие группы: оградительные устройства, блокирующие устройства, предохранительные устройства, ограничители перемещения, тормозные устройства, специальные устройства, устройства дистанционного управления, устройства автоматизированного контроля и сигнализации. Оградительные устройства – физические преграды между человеком и опасным (или вредным) фактором: кожухи, щиты, экраны, барьеры и т.п. По способу установки ограждения бывают стационарными, передвижными, откидными, раздвижными, съемными. Ограждения могут выполняться как сплошными, так и сетчатыми или решетчатыми. Блокирующие устройства – средства, обеспечивающие отключение, а также закрепление рабочих органов машин или элементов электрических схем в определенном состоянии, которые применяются для предотвращения аварийных и травмоопасных ситуаций. По принципу действия блокировочные устройства могут быть механическими, электронными, электромагнитными, электрическими, пневматическими, оптическими и комбинированными. Механические блокировки, как правило, очень сложны, поэтому чаще всего применяются электрические или электронные устройств. Предохранительные устройства – средства, обеспечивающие безопасность эксплуатации оборудования путем ограничения скоростей, давлений, температур, механических нагрузок, электрического напряжения и других факторов, которые могут привести к разрушению оборудования и травмированию персонала. Эти устройства останавливают рабочий процесс при выходе контролируемого параметра за допустимые пределы. Предохранителями от механических нагрузок, например, являются срезающиеся шпильки, штифты и фрикционные муфты; для парогазовых турбин, дизелей – центробежные регуляторы, ограничивающие подачу рабочего вещества в машину при увеличении частоты вращения. К предохранителям от превышения давления газов и паров относятся предохранительные клапаны и мембраны, срабатывающие при превышении заданного давления и закрывающиеся при нормальных значениях, а также сохраняющие герметичность в закрытом состоянии. Ограничители перемещения - средства, применяемые для предотвращения движения отдельных элементов или всей машины за установленные пределы (габариты). К ним относятся концевые выключатели и упоры. Тормозные устройства – устройства для замедления или остановки движущихся частей оборудования при возникновении опасного производственного фактора (по конструкции могут быть колодочные, дисковые, клиновые). По принципу действия бывают механическими, электромагнитными, пневматическими, гидравлическими и комбинированными. Выполняются как с ручным управлением, так и автоматическими. Надежность и исправность тормозных устройств имеет большое значение для обеспечения безопасности оборудования. Специальные устройства – системы защиты от поражения электрическим током, ловители в лифтах и подъемных устройствах, блок-замки, улавливатели инструментов и материалов при случайном их падении, ограничители массы поднимаемого груза, ограничители вращения и крена грузоподъемных устройств и др. Устройства дистанционного управления – устройства, предназначенные для вывода человека, управляющего технологическим оборудованием, за пределы опасных зон. Эти устройства могут быть стационарными, передвижными и переносными. По принципу действия бывают механические, электрические, пневматические, гидравлические и комбинированные. Устройства автоматического контроля и сигнализации – устройства, предназначенные для контроля, передачи и отображения информации. По назначению эти устройства подразделяются на информационные, предупреждающие, аварийные; по характеру передачи сигнала – на непрерывные и пульсирующие. По виду сигнала они бывают звуковые, световые, знаковые, комбинированные. Звук сигнала должен сильно отличаться от обычного шума, характерного для данной производственной обстановки. Сигнализация предупреждает об отклонениях параметров производственных процессов от допустимых значений, о возникновении опасного фактора (например, при маневрах транспортных средств, перемещении инженерных машин и т.п.), а также может применяться для обозначения опасной зоны. Наиболее эффективным средством защиты от движущихся и вращающихся деталей, а также вибрирующих тяговых цепей и канатов являются ограждения. Они выполняются таким образом, чтобы обеспечить защиту работающих не только при нормальной работе оборудования, но и при его повреждениях (например, при обрыве каната или цепи, повреждении стрелы крана, экскаватора и т.п.). Если полное ограждение опасных узлов технически или технологически невозможно, то устанавливают частичное, хотя бы со стороны подхода людей. При невозможности установить ограждения применяют аварийные выключатели, с помощью которых можно быстро и надежно отключить оборудование при попадании людей в опасную зону. Если в системе управления несколько аварийных выключателей, в том числе и дистанционных, то оборудование должно полностью отключаться от любого в отдельности. В условиях ограниченного пространства, низкой освещенности и плохой видимости большое значение для ориентации рабочих и согласования их действий имеет звуковая или световая сигнализация. Так, на машинах, неожиданный пуск которых может привести к травмированию людей, должны предусматриваться предупредительные предпусковые (с опережением на 10-15 с) звуковые (не ниже 95 дБ) или световые сигнальные устройства с условными сигналами. Особое значение для обеспечения безопасности аварийно-спасательных работ имеет применение блокировок, предназначенных для предотвращения неправильных действий людей, способных создать опасность аварии или травмы. Электрическую блокировку съемных или откидных ограждений осуществляют путем установки конечных выключателей. При снятии или неправильной установке ограждений она отключает цепи управления электродвигателем привода. Схема включения конечного выключателя зависит от типа пусковой аппаратуры, применяемой для управления работой электродвигателя. Для отключения последнего в схеме управления имеется контакт конечного выключателя или реле, которые при нормальном положении ограждения замкнуты и обеспечивают включение оборудования; при снятии или неправильной установке ограждения они размыкаются, отключая цепи управления, и электродвигатель останавливается. На рис.1.7 показана принципиальная схема включения конечного выключателя. Цепь включения пускателя П имеет концевой прерыватель К, который срабатывает при неплотном закрытии кожуха электродвигателя.  Рис. 1.7. Принципиальная схема включения конечного выключателя: АД – асинхронный двигатель; П – пускатель; Вкл – кнопка включения АД;К – концевой прерыватель Вывести человека из опасных зон, создаваемых вблизи работающего оборудования, позволяет дистанционное управление. Расстояние, с которого управляют машиной, должно быть не менее 15 м. Для предупреждения сползания или скатывания машин на гусеничном ходу применяют тормозные устройства, которые всегда должны быть исправны. Экскаваторы и автокраны должны иметь устройства, не допускающие самопроизвольного опускания стрелы. Важнейшее значение для безопасной работы подъемных установок имеет исправное состояние подвесных и прицепных устройств, а также оснащение их рядом защитных и блокировочных устройств, исключающих возможность неправильных действий машиниста и эксплуатацию подъема при неисправном или неправильном состоянии канатов и защитных устройств. 1.5. Организация безопасной эксплуатации машин и механизмовПравильная организация работ является важнейшим условием обеспечения безопасности горного производства. В общем травматизме по фактору "повреждение людей машинами и механизмами" организационные причины, как отмечалось выше, имеют значительный удельный вес. Основными из них являются: несвоевременное проведение планово-предупредительных ремонтов (ППР), несогласованные или ошибочные действия, недостаточно четкая организация работ, недостаточный надзор и контроль за безопасным ведением работ, нахождение в опасной зоне. В соответствии с этими причинами основные мероприятия по организации безопасной эксплуатации средств механизации инженерных работ заключаются в следующем. Перед началом эксплуатации они подвергается тщательному осмотру и предварительным техническим испытаниям их работы. В проверке и испытаниях обязательно участвуют лица, принимающие технику, то есть те, кто будет на ней работать. К работе и обслуживанию механического оборудования допускаются лица, прошедшие соответствующее обучение, имеющие необходимую квалификацию, изучившие инструкцию по эксплуатации данной машины. Это необходимое условие, так как если за управление машиной берутся необученные или не имеющие практических навыков люди, то повышается вероятность аварии или травмирования не только тех, кто управляет машиной, но и других лиц из личного состава. Одним из важнейших условий безопасной и производительной работы является обязательное своевременное выполнение графиков планово-предупредительного осмотра, смазки, ревизии, наладки и ремонта, которые составляются на основе технической диагностики. Почти половина несчастных случаев, связанных с машинами и механизмами, обусловлена игнорированием этого фактора. Нарушение графиков ППР приводит к преждевременному износу деталей и узлов машин, поломкам и авариям, что влечет за собой повышение вероятности травмирования людей. Обеспечение согласованности действий лиц, занятых на выполнении одной работы, – также важная задача организации безопасного ведения работ. Из-за несогласованности действий один человек может включить комбайн или буровой станок в то время, когда другой еще не окончил его осмотр или ремонт и находится в опасной зоне. Или машинист лебедки для извлечения старой крепи включает лебедку, когда другой рабочий не успел надежно закрепить крюк, в результате последний срывается и травмирует машиниста. Несогласованность действий является следствием недостаточного опыта личного состава или нечетких указаний должностных лиц (неправильное распределение обязанностей, низкое качество инструктажа и т.п.). Поэтому во всех случаях, когда выполнение работы требует взаимодействия двух людей и более, необходимо принять меры для обеспечения взаимопонимания и взаимной ответственности. Для этого командир (начальник) должен четко определить задание, порядок его выполнения, распределить обязанности, детально проинструктировать о безопасных приемах работы и используемых мерах защиты каждого члена группы и назначить старшего, ответственного за выполнение данной работы. |