Материаловедение. 10 л.р.. Коллекция макрошлифов, изломов и сварных швов

Скачать 3.64 Mb. Скачать 3.64 Mb.

|

|

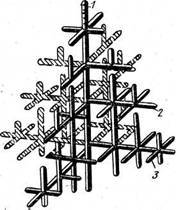

Строение слитка. Форма зёрен, образующихся при кристаллизации, зависит от условий их роста, главным образом от скорости и направления отвода теплоты и температуры жидкого металла, а также от примесей. Рост зерна происходит по дендритной (древовидной) схеме (рис. 7). Установлено, что наибольшая скорость роста кристаллов наблюдается по таким плоскостям и направлениям решётки, которые имеют наибольшую плотность упаковки атомов. В результате вырастают длинные ветви, которые называются осями первого порядка 1 (рис.7). Затем на этих осях появляются и начинают расти ветви второго порядка 2 (рис.7) и т. д. Одновременно идет кристаллизация в участках между осями дендритов.  Рис.7. Схема дендритного роста кристалла Дендриты растут до тех пор, пока не соприкоснутся друг с другом. После этого окончательно заполняются межосные пространства и дендриты превращаются в полновесные кристаллы с неправильной внешней огранкой. Такие кристаллы называются зернами или кристаллитами. На границах между зёрнами в участках между осями дендритов накапливаются примеси, появляются поры из-за усадки и трудностей подхода жидкого металла к фронту кристаллизации. Условия отвода теплоты при кристаллизации значительно влияют на форму зёрен. Это видно на примере кристаллизации стального слитка (рис. 8).  Рис. 8. Схема строения стального слитка: 1-наружная зона мелкозернистого строения; 2-зона столбчатых зёрен; 3-зона равновесных (крупных) зёрен Кристаллизация стального слитка идет в три стадии. Сначала на поверхности слитка образуется зона 1 (см.рис. 8) мелких кристаллов – это результат влияния холодной металлической формы, которая обеспечивает в первые моменты затвердевания слитка большую скорость охлаждения металла. Затем растут большие кристаллы зона 2 (рис. 8), вытянутые по направлению отвода теплоты. Их называют столбчатыми кристаллами. Наконец, в середине слитка, где наблюдается наименьшая степень переохлаждения, образуются равновесные кристаллы больших размеров зона 3 (см.рис. 8). Жидкий металл имеет больший объем, чем закристаллизовавшийся, поэтому залитый в форму металл, в процессе кристаллизации сокращается в объёме, что приводит к образованию пустот, называемых усадочными раковинами. Усадочная раковина находится в верхней части слитка, т. к. она затвердевает в последнюю очередь. Под усадочной раковиной металл получается рыхлым. Часть слитка с усадочной раковиной и рыхлым металлом отрезают. Если изделия литые, т.е. получены методом литья, то на их поверхности наиболее часто встречаются следующие дефекты: 1. Пригар, представляющий собой трудноотделимую корку, состоящую из смеси металла, формовочного песка и шлака; 2. Усадочные пустоты (раковины, рыхлости, пористость), образующиеся в результате усадки металла (уменьшение объема) при его затвердевании; 3. Газовые раковины (пузыри), возникающие в кристаллизую-щемся металле чаще всего из-за его большой газонасыщенности; 4. Ужимины, создающиеся вследствие частичного отслоения внутренних поверхностных слоев песчаной формы, что приводит к образованию в твердом металле полостей, заполненных формовочным материалом; 5. Трещины, появляющиеся как результат высоких напряжений в отливках из-за сопротивления формы их усадке, а также неодинаковых скоростей охлаждения различных частей литой заготовки; 6. Неметаллические включения, которые по происхождению разделяются на эндогенные и экзогенные. Эндогенные образуются в результате взаимодействия компонентов сплава, например железа, с растворенными в нём кислородом, серой, азотом; экзогенные – шлаковые включения и засоры от разрушающихся стенок формы. В пластически деформированных изделиях остаётся часть дефектов литого металла. Оставшиеся дефекты при пластическом деформировании металла видоизменяются. Усадочные пустоты превращаются в расслоения. Порядок выполнения работы 1. Ознакомиться с методикой приготовления макрошлифов. 2. Изучить коллекцию макрошлифов. Зарисовать их. 3. Изучить и зарисовать основные виды изломов (вязкий, хрупкий, усталостный). Контрольные вопросы и задания.

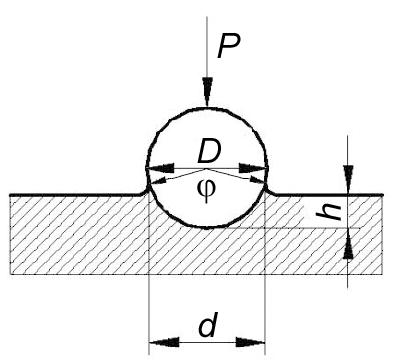

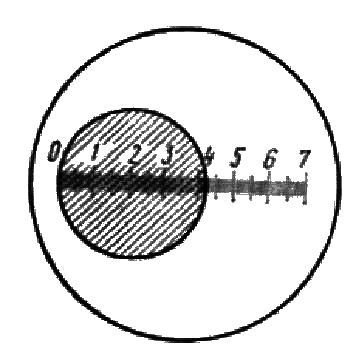

Работа № 2 Измерение твердости металлов Цель работы: изучить устройство приборов для определения твердости металлов, научиться пользоваться приборами по измерению твердости металлов. Приборы и оборудование: пресс Бринелля, пресс Роквелла, отсчетный микроскоп для определения диаметра отпечатка, образцы сталей, чугунов и цветных металлов. Краткие сведения из теории. Определение твердости является широко распространенным способом испытаний для характеристики механических свойств металлов. В настоящее время существует несколько методов измерения твердости, различающихся по характеру воздействия наконечника: метод вдавливания, метод отскакивания, метод царапания. Наибольшее применение получил метод вдавливания. Под твердостью металла при вдавливании понимается его сопротивление местной пластической деформации при контактном приложении нагрузки. Наиболее широкое распространение в машиностроительной промышленности получили методы Бринелля, Роквелла и Виккерса, благодаря их простоте и возможности производить испытания деталей без разрушения. Определение твердости по Бринеллю. Определение твердости по Бринеллю (ГОСТ 9012-59, 22761-77) состоит в том, что при использовании специального пресса (пресса Бринелля) в испытуемый материал в течение определенного времени вдавливается нагрузкой Р стальной закаленный шарик диаметра D. Схема испытания на твердость по Бринеллю дана на рис. 9. В результате вдавливания шарика на поверхности образца получается отпечаток (лунка). Диаметр отпечатка измеряют специальным отсчетным микроскопом МПБ-2, на окуляре которого нанесена шкала с делениями, соответствующими десятым долям миллиметра (рис. 10). Отношение давления Р к поверхности полученного отпечатка (шарового сегмента) дает число твердости обозначаемое НВ(2):  , кгс/мм2 (н/м2), (2) , кгс/мм2 (н/м2), (2)где F=Dh.  Рис. 9. Схема определения твердости методом Бринелля  Рис. 10. Измерение диаметра отпечатка Так как удобнее измерять не глубину отпечатка, а его диаметр, то, выражая глубину отпечатка через его диаметр d и диаметр шарика, получаем (3):  (3) (3)Подставив значение F получим (4):  , кгс/мм2 (н/м2) (4) , кгс/мм2 (н/м2) (4)Таким образом, зная диаметр шарика и нагрузку, замерив диаметр отпечатка, легко определить твердость. Для получения одинаковых значений твердости металла при разных диаметрах шариков и различных нагрузках необходимо соблюдать закон подобия P/D2 = const. В этом случае угол = const, где – угол вдавливания. Поэтому при испытании по Бринеллю, учитывая закон подобия, а также то обстоятельство, что диаметр шарика подбирается в зависимости от толщины испытуемого образца металла. И что для металлов разных твердостей нужно прилагать разные нагрузки, применяют соотношения по ГОСТ 9012-59. Кроме того, продолжительность выдержки образца под нагрузкой должна быть строго определенной, чтобы деформация образца шариком полностью завершилась. Перед испытанием поверхность образца, в которую будет вдавливаться шарик, обрабатывают наждачным канем или напильником. чтобы она была ровной, гладкой и не было окалины и других дефектов. При обработке поверхности образец не должен нагреваться выше 100-150ºС.подготовка поверхности образца необходима для получения правильного отпечатка и отчетливой видимости его краев для измерения. При выборе диаметра шарика D, нагрузки P, продолжительность выдержки под нагрузкой и минимальной толщины испытуемого образца следует руководствоваться нормами ГОСТа для испытаний по Бринеллю (табл. 2). При указании твердости НВ иногда отмечают, при каких условиях измерялась твердость, например НВ 140 (10/3000/10) означает, что испытание производилось шариком диаметром 10 мм под нагрузкой 3000 кгс (30000 Н) в течении 10 сек. При измерении твердости шариком определенного диаметра и с установленными нагрузками расчет числа твердости по формуле НВ=Р/F почти не выполняют, а пользуются заранее составленными таблицами, указывающими число НВ, в зависимости от диаметра отпечатка d и соотношения между нагрузкой Р и D2 (согласно табл. 3). Существует примерная количественная зависимость между числами твердости и пределом прочности: для стали с твердостью НВ 120–175...……………………в=0,34 НВ; для стали с твердостью НВ 175–450..…………………….в=0,35 НВ; для меди, латуни и бронзы отожженной..………………..в=0,55 НВ; для меди, латуни и бронзы наклепанной..……….………в=0,40 НВ; для алюминия и алюминиевых сплавов с твердостью НВ 20–45............................................в=(0,33÷0,36) НВ; для дуралюминия отожженного...……………..................в=0,36 НВ; для дуралюминия после закалки и старения…………….в=0,35 НВ. Таблица 2 Соотношение диаметров шарика и нагрузки при испытании металлов по методу Бринелля

Измерение твердости вдавливанием стального шарика не является универсальным способом. Этот способ не позволяет: а) испытывать материал с твердостью более НВ 450; б) измерять твердость тонкого поверхностного слоя (толщиной менее 1–2 мм), так как стальной шарик продавливает этот слой. Таблица 3 Твердость по Бринеллю

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||