Материаловедение. 10 л.р.. Коллекция макрошлифов, изломов и сварных швов

Скачать 3.64 Mb. Скачать 3.64 Mb.

|

|

Легированные чугуны. Требования к легированным чугунам для отливок с повышенной жаростойкостью, коррозионной стойкостью, износостойкостью или жаропрочностью регламентированы ГОСТ 7769-82. Марки легированных чугунов и их свойства приведены в табл. 9. Легированные чугуны подвергаются термической обработке для обеспечения необходимых свойств и структуры. Важным свойством легированных чугунов является сопротивление износу. В качестве антифрикционных используются чугуны по ГОСТ 1585-85. Они предназначены для изготовления деталей, работающих в узлах трения со смазкой. Стандарт определяет марки антифрикционных чугунов, их химический состав, характеристики, назначение, форму, размер и распределение графита, дисперсность перлита, характер распределения фосфидной эвтектики, твердость и предельные режимы эксплуатации деталей из этих чугунов. Основой их является железо, постоянные компоненты, %: 2,2–4,3 С; 0,5–4,0 Si; 0,3–12,5 Mn. Допускаются примеси, %: 0,1–1 Р; 0,03–0,2 S. Таблица 9 Марки и свойства легированных чугунов (ГОСТ 7769-82)

Марки антифрикционных чугунов, их характеристики и на значение представлены в табл. 10. Буквы в обозначениях марок чугунов означают: АЧ – антифрикционный чугун, С – серый чугун с пластинчатым графитом, В – высокопрочный чугун с шаровидным графитом, К – ковкий чугун с хлопьевидным графитом. Твердость отливок из антифрикционных чугунов (от 100 до 290 НВ) зависит от содержания элементов и условий термической обработки. Предельные режимы работы деталей из этих чугунов в узлах трения: удельное давление (50–300)·104 Па (5–300 кгс/см2), окружная скорость 0,3–10 м/с. Таблица 10 Марки антифрикционных чугунов, их свойства и назначение (ГОСТ 1585-85)

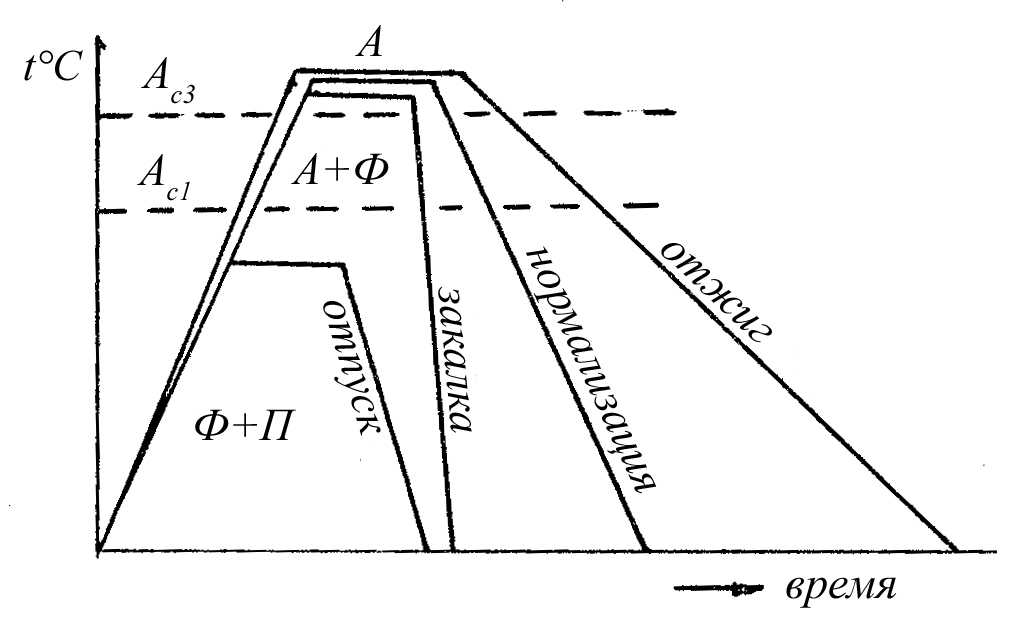

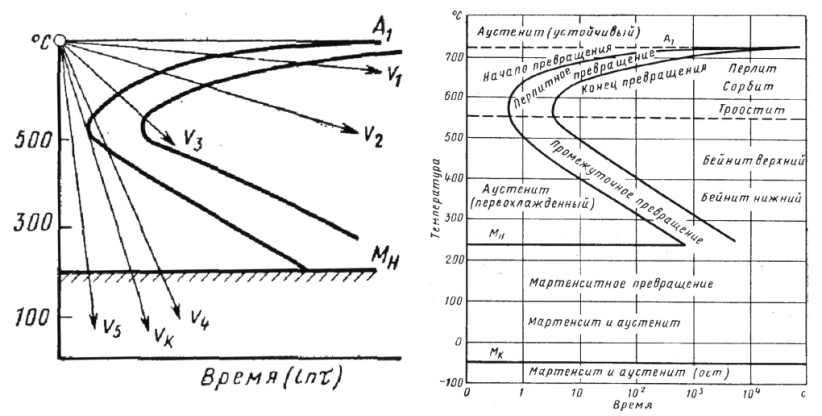

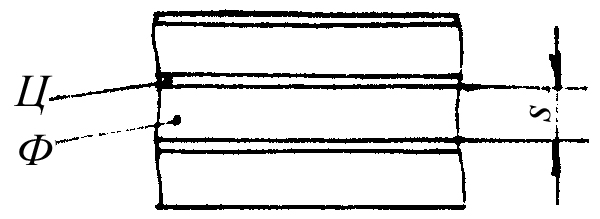

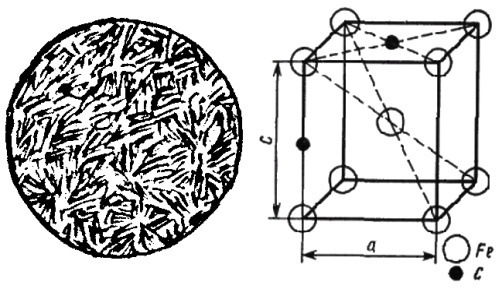

Порядок выполнения работы 1. Изучить микроструктуру образцов лабораторной коллекции чугунов. 2. Зарисовать схематично микроструктуру белых, серых, ковких чу- гунов, указать структурные составляющие. 3. Привести примеры маркировки чугунов, указать их механические свойства и области применения. Контрольные вопросы и задания 1. Что называется чугунами? 2. В зависимости от состояния углерода, какими бывают чугуны? 3. Что называется белым чугуном? Какими они бывают по струк- туре? Какими механическими свойствами обладают, и в каких областях применяются БЧ? 4. Какие чугуны называются серыми? Пояснить процесс структу- рообразования и указать химический состав. 5. Привести марки СЧ, назвать их химические свойства и область применения. 6. Какие чугуны называются ковкими? Объяснить способ получе- ния КЧ. 7. Какими бывают по микроструктуре ковкие чугуны? Привести марки ковких чугунов, назвать их механические свойства и область применения. 8. Какие недостатки имеют ковкие чугуны перед другими чугуна- ми? 9. Какие чугуны называются высокопрочными? Объяснить способ получения. 10. Какими бывают по микроструктуре высокопрочные чугуны? Назвать марки высокопрочных чугунов, их свойства, область применения и преимущества перед другими чугунами. Работа № 8 Термическая обработка углеродистых сталей Цель работы: обоснование выбора параметров и практическое проведение основных видов термической обработки сталей: отжига, нормализации, закалки и отпуска; овладение практикой термической обработки стали и приобретение в процессе этого необходимых навыков; изучение влияния различных видов термической обработки стали на ее структуру и свойства. Приборы и оборудование: образцы углеродистых сталей; муфельные печи с терморегулятором; закалочные баки с водой и маслом; металлографические микроскопы; твердомеры Роквелла; микрошлифы стали 45 после различных видов термообработки. Основные понятия. Цель термической обработки – придание стали требуемых свойств за счет изменения ее структуры. Основные параметры термической обработки следующие: скорость нагрева, оптимальная температура нагрева, время выдержки при этой температуре, скорость охлаждения. Основными из них являются два параметра: оптимальная температура нагрева и скорость охлаждения. В зависимости от них различают следующие виды термической обработки стали: отжиг, нормализация, закалка и отпуск, схема проведения, которых для доэвтектоидной стали, представлена на рис. 37.  Рис. 37. Схема основных видов термообработки Из рис. 37 видно, что при осуществлении первых трех видов термообработки (отжига, нормализации и закалки) доэвтектоидную сталь нагревают во всех случаях одинаково, т.е. до аустенитного состояния. Следовательно, определяющим параметром в этом случае является скорость охлаждения, влияние которой и рассматривается ниже. Влияние скорости охлаждения на структуру и свойства стали. Этот вопрос удобнее выяснить на примере эвтектоидной стали (С = 0,8%). Из этой стали изготавливается серия образцов, все они нагреты до аустенитного состояния, т.е. выше 727С и в дальнейшем каждый образец охлаждается с разной скоростью (рис. 38).  а б Рис. 38. Диаграмма изотермического распада переохлажденного аустенита эвтектоидной стали с наложенными на нее кривыми охлаждения: а – общий вид; б – получаемые структуры Превращение аустенита при температурах 550С и выше называется перлитным превращением, при 550С…МН – мартенситным (МН – начало, МК – конец мартенситного превращения). Перлитное превращение. В интервале температур перлитного превращения образуются пластинчатые структуры из кристаллов феррита и цементита, которые отличаются степенью дисперсности частиц Ф и Ц. Дисперсность перлитных структур оценивается межпластинчатым расстоянием S соседних пластинок феррита и цементита (рис. 39). Чтобы не спутать цементит с ферритом используют специальный травитель – пикрат натрия, который окрашивает цементит в черный цвет. Феррит при этом не окрашивается, т.е. остается светлым.  Рис. 39. Феррито-цементитная структура Если превращение идет при температурах 650–670С, то образуется перлит, S = 6·10-4 мм. При температурах превращения 640–590С образуется сорбит, S = 3·10-4 мм. При температурах превращения 580–550С образуется троостит, S = 110-4 мм. Как видно из опыта с увеличением скорости охлаждения зерна феррито-цементитной смеси измельчаются все сильнее, что резко влияет на свойства. Так, например, у перлита НВ 2000, у сорбита НВ 3000. а у троостита НВ 4200, МПа. Промежуточное (бейнитное) превращение. В результате промежуточного превращения образуется бейнит, представляющий собой структуру, состоящую из -твердого раствора несколько пересыщенного углеродом и частиц цементита. Бейнитное превращение сочетает в себе элементы перлитного и мартенситного превращений. В аустените образуются объемы, обогащенные и обедненные углеродом. Обедненные углеродом участки аустенита претерпевают превращение бездиффузионным путем (мартенситным). В объемах аустенита, обогащенных углеродом, при t = 400–550С происходит выделение частиц цементита. При t < 400С частицы цементита выделяются в кристаллах -фазы. Бейнит, образовавшийся при температурах 400–550С называется верхним бейнитом, он имеет перистое строение с худшими механическими свойствами (пониженные в, КСU и ). При более низких температурах (ниже 400C) образуется нижний бейнит, он имеет игольчатое строение с лучшими механическими характеристиками (большим в, КСU и ). Мартенситное превращение аустенита. Мартенсит – это пересыщенный твердый раствор внедрения углерода вFeα Мартенсит образуется только из аустенита в результате сильного переохлаждения последнего со скоростью не менее критической скорости закалки (Vкр = – касательная к диаграмме, см. рис. 38, а). Мартенситные пластины (иглы) образуются почти мгновенно, со скоростью более 1000 м/с, только в пределах аустенитного зерна и не переходят границу между зернами. Поэтому размер игл мартенсита зависит от размера зерен аустенита. Чем мельче зерна аустенита, тем мельче иглы мартенсита и структура характеризуется как крупноигольчатый или мелкоигольчатый мартенсит. Решетка мартенсита тетрагональная, т.е. периоды с а (рис. 40).  Рис. 40. Микроструктура и кристаллическая решетка мартенсита Механизм мартенситного превращения состоит в том, что при температурах ниже МН решетка аустенита, хорошо растворяющая углерод (до 2014%С) оказывается неустойчивой, и перестраивается в решетку Feα, способность которой растворять углерод, очень мала (до 0,02%). Из-за большой скорости охлаждения весь углерод, находящийся в аустените (ГЦК решетка) остается зафиксировать в Feα(ОЦК решетка), где места для его размещения нет. Поэтому избыточный углерод искажает решетку, вызывает появление больших внутренних напряжений и, как следствие, твердость и прочность растут, а ударная вязкость и пластичность падают. Аустенитно-мартенситное превращение сопровождается увеличе- нием объема. Все структуры стали можно расположить (от максимального объема к минимальному) в следующий ряд: мартенсит – троостит – сорбит – перлит – аустенит. Отличие от перлитного превращения: 1) большая скорость превращения; 2) превращение бездиффузионное, т.е. без предварительного выде- ления углерода и образования Fe3C; 3) начинается превращение в точке МН и заканчивается в точке МК, причем положение этих точек зависит только от химического состава сплава; 4) в структуре мартенсита всегда есть небольшое количество остаточного непревращенного аустенита (до 4%); 5) решетка мартенсита тетрагональная (а = b с). Виды термической обработки. Термической обработкой называется такая технологическая операция, при которой путем нагрева сплава до определенной температуры, выдержке при этой температуре и последующего охлаждения происходят структурные изменения, вызывающие изменения свойств металлов. Термическая обработка проводится обычно в тех случаях, когда наблюдаются: 1) полиморфные превращения; 2) ограниченная и переменная (увеличивающаяся с температурой) растворимость одного компонента в другом в твердом состоянии; 3) изменение строения металла под влиянием холодной деформации. Основными параметрами режимов термической обработки являются: температура и скорость нагрева, продолжительность выдержки при заданной температуре, скорость охлаждения. Температура нагрева стали зависит от положения критических точек, вида термической обработки и назначается на основании анализа диаграммы состояния сплава. Скорость нагрева зависит от химического состава сплава, размера и формы обрабатываемых деталей, массы садки, характера расположения деталей в печи, типа нагревательного устройства и т.д. Выдержка при заданной температуре необходима для завершения фазовых превращений, происходящих в металле, выравнивания концентрации по всему объему детали. Время нагрева (40) складывается из времени собственного нагрева н (2) и времени выдержки в: общ = н + в (40) где в принимается равным 1 мин на 1 мм толщины для углеродистых сталей и 2 мин для легированных. н = 0,1D·K1·K2·K3 (41) где D– размер наибольшего сечения (размерная характеристика); K1– коэффициент среды (для газа – 2, соли – 1, металла – 0,5); K2 – коэффициент формы (для шара – 1, цилиндра – 2, пластины – 4, параллелепипеда – 2,5); K3– коэффициент равномерного нагрева (всесторонний – 1, односторонний – 4). Скорость охлаждения зависит, главным образом, от степени устойчивости аустенита, т.е. от химического состава стали, а также от структуры, которую необходимо получить. В зависимости от скорости охлаждения углеродистой стали получают следующие структуры: феррит с перлитом, перлит, сорбит, тростит, мартенсит. Согласно диаграмме состояния Fe-Fe3C, температурные точки, образующие линию PSK, обозначаются А1; линию GS – A3; линию ES – Аст. если рассматривается процесс нагрева, то перед цифровым индексом ставят букву С (АС1, АС3), а если в случае охлаждения r(Аrз, Ar1). Углеродистые стали подвергаются следующим видам термической обработки: отжигу, нормализации, закалке и отпуску. |