Материаловедение. 10 л.р.. Коллекция макрошлифов, изломов и сварных швов

Скачать 3.64 Mb. Скачать 3.64 Mb.

|

|

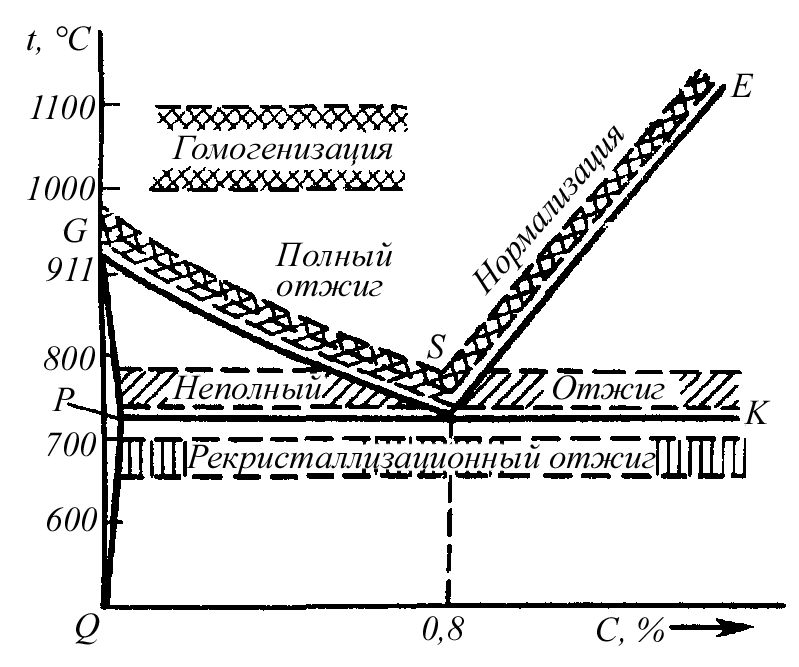

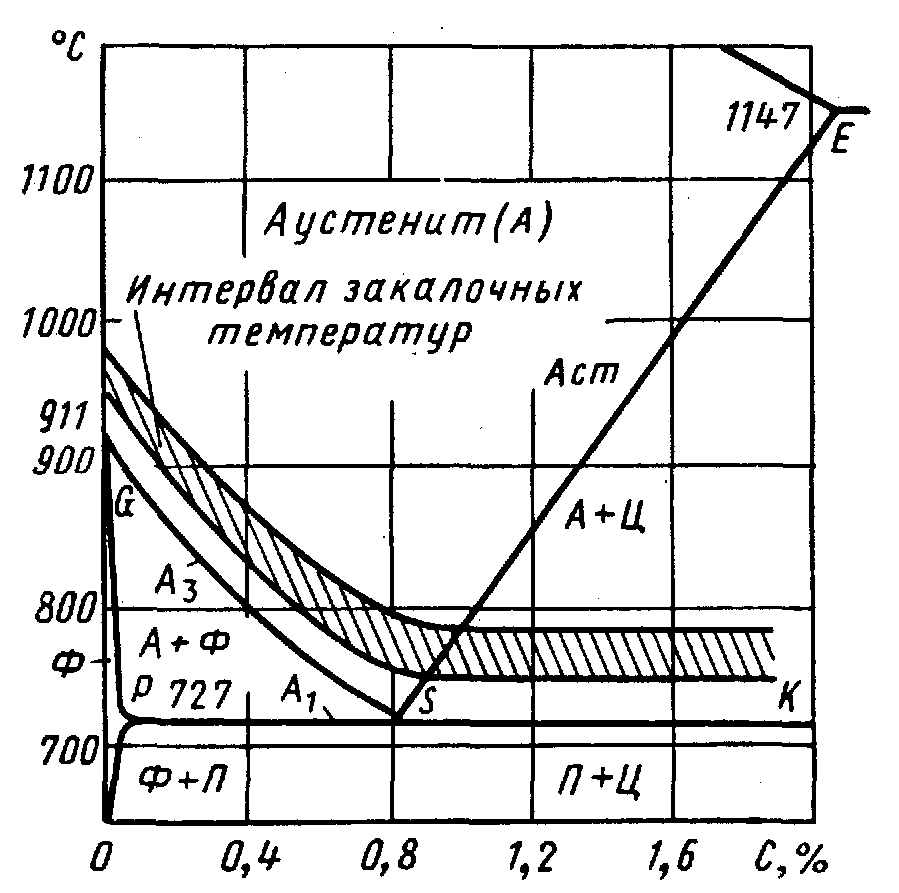

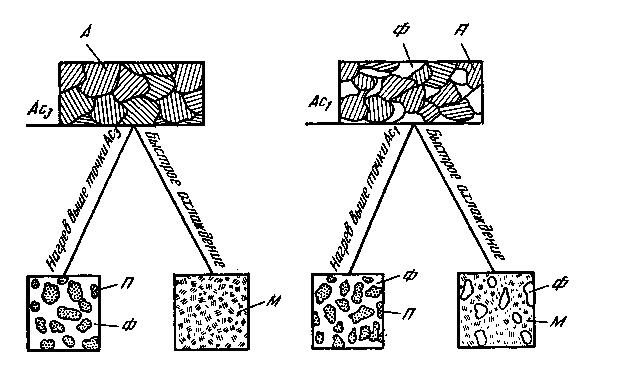

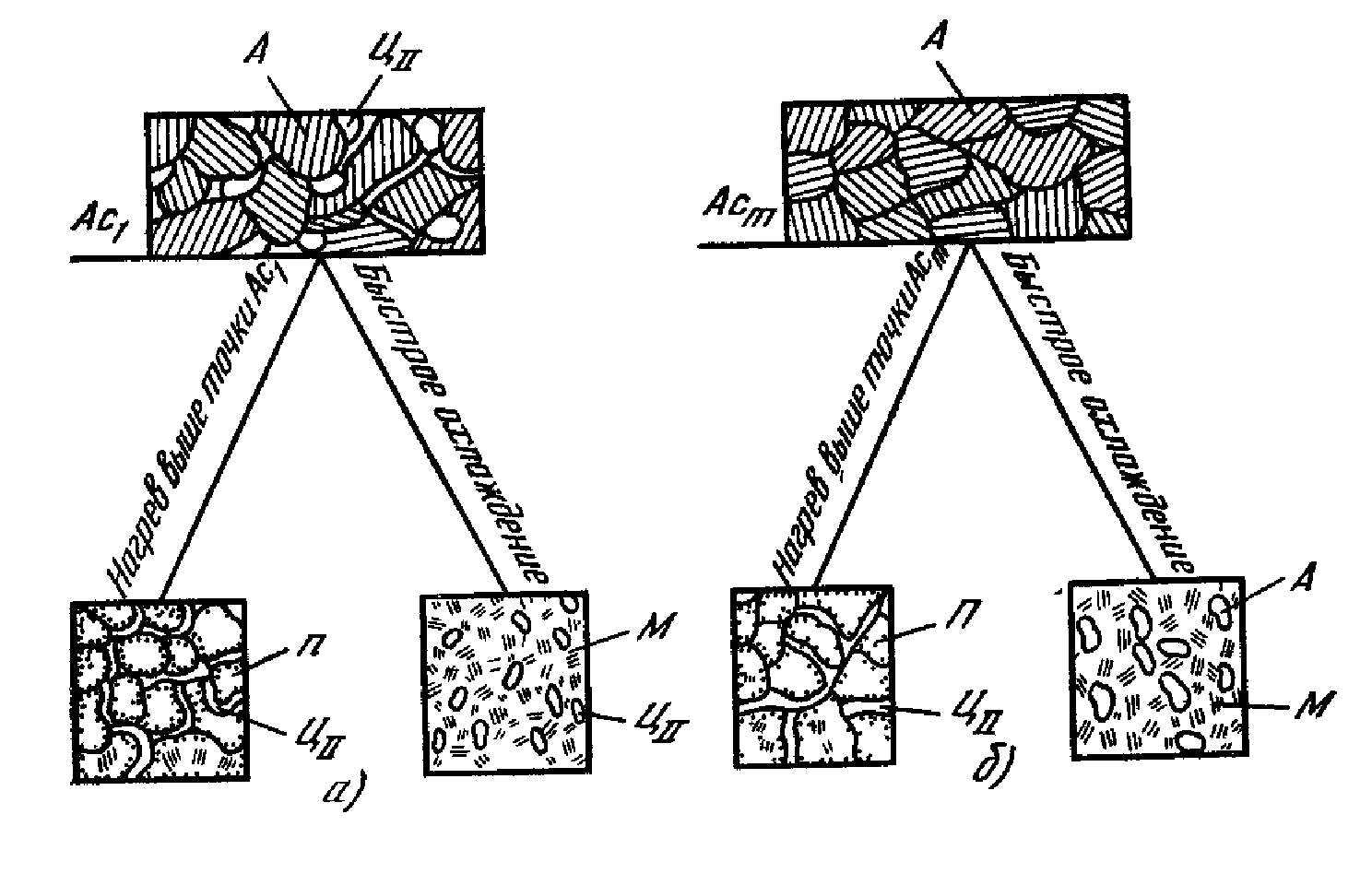

Отжиг стали. Цель отжига: 1) исправление структуры после горячей обработки (ковки, литья); 2) снижение твердости для облегчения обработки резанием; 3) снятие внутренних напряжений; 4) подготовка структуры к последующей термической обработке и холодной штамповке; 5) уменьшение химической неоднородности. При полном отжиге сталь нагревается выше линии АС3 на 30–50С, выдерживается нужное время при этой температуре и затем медленно охлаждается, как правило, вместе с печью (рис. 41). При нагреве выше точки АС3 происходит перекристаллизация, в результате чего зерна измельчаются, внутренние напряжения устраняются, сталь становится мягкой и вязкой. Полному отжигу подвергают преимущественно доэвтектоидные стали. В случае нагрева этих сталей ниже АС3 часть зерен феррита остается в том же виде, в каком он был до отжига (большие размеры, пластинчатая форма), что приводит к понижению вязкости стали. При неполном отжиге сталь нагревается выше линии АС1 на 30–50С и после выдержки медленно охлаждается вместе с печью. При неполном отжиге происходит лишь частичная перекристаллизация (перлит-аустенит). Этот вид применяется для заэвтектоидных сталей. Нагрев этих сталей выше линии Aсm(аустенитное состояние) нецелесообразен, так как растворенный в аустените цементит при последующем охлаждении будет выделяться по границам зерен перлита в виде сетки, что резко снижает пластичность и делает сталь хрупкой. Диффузионный отжиг (гомогенизация) применяется для выравнивания химической неоднородности по объекту кристалла в крупных отливках. Он проводится при температуре 1050–1150С и при более длительных выдержках (10–18 ч). Рекристаллизационный отжиг применяется при снятии наклепа и внутренних напряжений в стали после холодной обработки давлением (прокатка, штамповка, вытяжка и др.). Для углеродистых сталей этот вид отжига проводится при температуре 650–690С. В результате чего твердость понижается, а пластичность растет.  Рис. 41. Оптимальные температуры нагрева при различных видах отжига Нормализация стали. Вид термической обработки, состоящий в нагреве стали на 30–50С выше линии GSE(Аcз и Аcm), выдержке при этой температуре и последующем охлаждении на спокойном воздухе называется нормализацией стали. Цель нормализации – измельчение зерна, улучшение механических свойств, подготовка структуры для окончательной обработки (закалки и отпуска). По сравнению с отжигом, скорость охлаждения при нормализации значительно выше, поэтому распад аустенита идет при больших переохлаждениях, что приводит к образованию мелкозернистых продуктов распада – феррита и перлита, и, следовательно, повышению твердости. Нормализация, как вид термической обработки, применяется главным образом для низкоуглеродистых строительных сталей. Нормализацией устраняется цементитная сетка в заэвтектоидных сталях при подготовке их к закалке. Закалка стали. Вид термической обработки, состоящий в нагреве стали до температуры выше линии АС3 (доэвтектоидной стали) или АС1 (заэвтектоидной стали) на 30–50С, выдержке при данной температуре и последующем быстром охлаждении в воде или масле (рис. 42) называется закалкой.  Рис. 42. Оптимальные температуры нагрева под закалку углеродистых сталей Цель закалки – повышение твердости, прочности и износостойкости стали за счет получения структуры мартенсита, имеющего характерное игольчатое строение. Для превращения аустенита в мартенсит скорость охлаждения должна быть больше критической скорости закалки Vкр. Критической скоростью закалки называется наименьшая скорость охлаждения, при которой весь аустенит переохлаждается до мартенситного превращения. Если скорость охлаждения будет меньше Vкр, аустенит распадается на феррито-цементитную смесь (тростит, сорбит, перлит, см. рис. 38). Требуемая скорость охлаждения обеспечивается подбором охлаждающей среды. В производственной практике для закалки применяют воду, минеральные масла, водные растворы солей, щелочи. Основным преимуществом масел по сравнению с водой является медленное охлаждение в мартенситной области (ниже 300С), вследствие чего закалка в масле дает меньшую деформацию, напряжения и склонность к образованию закалочных трещин. Различают полную и неполную закалку стали. При полной закалке сталь нагревается на 30–50°С выше критической точки АС3. Доэвтектоидные стали обязательно подвергают полной закалке, т.е. нагревают до полного перехода феррито-перлитной структуры в аустенитную. При последующем охлаждении со скоростью выше критической сталь приобретает структуру мартенсита. Недогрев доэвтектоидной стали до точки АС3 приводит к сохранению в структуре закаленной стали наряду с мартенситом некоторого количества феррита и, следовательно, к заниженным механическим свойствам после закалки. Такую закалку называют неполной, и для доэвтектоидной стали она является пороком (рис. 43, б).  Рис. 43. Структурные превращения в доэвтектоидной стали при закалке: а – полная закалка; б – неполная закалка При неполной закалке заэвтектоидной стали (нагрев выше точки АС1, но ниже точки Асm) оставшийся нерастворенным цементит повышает твердость стали после закалки, так как является упрочняющей фазой. Если заэвтектоидную сталь нагреть выше линии Асm, то в ее структуре будет крупноигольчатый мартенсит с повышенным количеством остаточного аустенита (см.рис. 44, б). Таким образом, если для доэвтектоидных сталей неполная закалка является дефектом, то для заэвтектоидных – основным видом закалки. Отпуск стали. Вид термической обработки, состоящий из нагрева закаленной на мартенсит стали до температуры ниже линии PSK (АС1), выдержке при этой температуре и последующего охлаждения называется отпуском. Нагрев стали при отпуске облегчает переход из метастабильного состояния пересыщенного -твердого раствора в более устойчивое. При отпуске с повышением температуры в закаленной стали происходит выделение углерода из мартенсита, что сопровождается уменьшением кристаллической решетки, образованием и коагуляцией (укрупнением) частичек цементита. С повышением температуры отпуска предел прочности и твердость понижаются, а пластичность и ударная вязкость растут.  Рис. 44. Структурные превращения в заэвтектоидной стали при закалке: а – неполная закалка; б – полная закалка В соответствии с техническими требованиями, предъявляемыми к изделиям на практике, применяют следующие виды отпуска: низкий, средний и высокий. Низкий отпуск характеризуется невысокими температурами нагрева (150–250С) и применяется для изделий, где требуется высокая твердость (HRC 56–64) и износостойкость. Низкий отпуск незначительно уменьшает твердость закаленной стали и увеличивает вязкость, снимая внутренние напряжения в изделиях. Свойства стали после отпуска зависят не только от температуры нагрева, но и от продолжительности выдержки. Низкий отпуск применяют для режущего инструмента, зубил, валков, калибров, шаблонов, изделий из цементуемых сталей. Структура сталей после низкого отпуска – отпущенный мартенсит. Средний отпуск характеризуется нагревом закаленной стали до температуры 300–400°С и обеспечивает относительно высокую твердость HRС 40–54 и максимальный предел упругости при достаточной прочности. Этот вид отпуска применяется для пружин, рессор, штампов, ударного инструмента и т.д. Структура изделий после среднего отпуска – тростит отпуска. Высокий отпуск осуществляется нагревом закаленной стали до 500–600°С и применяется для изделий из конструкционных сталей, подвергаемых воздействию высоких динамических, знакопеременных или статических напряжений. Структура стали после высокого отпуска сорбит отпуска. Порядок выполнения работы Работа выполняется бригадным методом. Каждый студент бригады получает задание на проведение одного из видов термической обработки. Пользуясь диаграммой состояния Fe-Fe3C и справочной литературой, самостоятельно определяет режим заданного вида термообработки, практически осуществляет термообработку и измеряет твердость. По полученным значениям твердости образцов (по Бринеллю) после различных видов термообработки строятся графики: а) зависимости твердости стали от скорости охлаждения, б) зависимости твердости закаленной стали от температуры отпуска. При выполнении работы необходимо: 1. Замерить твердость образцов в исходном состоянии на приборе Роквелла по шкале В. 2. Нарисовать стальной участок диаграммы Fe-Fe3C и указать на ней температурные интервалы нагрева под отжиг, нормализацию, закалку и отпуск. 3. Для заданного вида термической обработки выбрать и обосновать максимальную температуру нагрева и продолжительность выдержки и скорость охлаждения. Скорость охлаждения в различных закалочных средах можно принять: Vп – вместе с печью 1 град/С, lgVп= 0; Vвз – на воздухе7,5 град/С, lgVвз= 0,876; Vм – в масле 70 град/С, lgVм= 1,8454; Vв– в воде 1000 град/С, lgVв= 3,0. 4. Нагреть образцы по разработанной технологии и провести термообработку. 5. Замерить твердость термообработанных образцов на приборе Роквелла (твердость отожженных и нормализованных образцов измерить шариком по шкале В, твердость закаленных и отпущенных образцов алмазным конусом по шкале С). 6. Полученные результаты занести в табл. 11 7. Закаленные образцы подвергнуть отпуску при температуре 200, 400 и 600°С. Время выдержки при соответствующей температуре определяют из расчета 2–3 мин на 1 мм толщины образца. После выдержки образцы охлаждаются на воздухе или в воде. 8. Замерить твердость образцов после отпуска на приборе Рок- велла по шкале С. 9. Полученные результаты занести в табл.12 и проанализировать влияние температуры отпуска на твердость стали. Таблица 11 Результаты измерения твердости и определения микроструктуры сталей в зависимости от скорости охлаждения

10. На металлографических микроскопах изучить микроструктуру после каждого вида термообработки, зарисовать ее в отчет и занести в табл. 11,12. 11. По результатам всей группы построить графики влияния скорости охлаждения и температуры отпуска на твердость термообработанной стали. 12. Написать отчет по работе в соответствии с вышеуказанными пунктами задания. Таблица 12 Результаты измерения твердости и определения микроструктуры сталей в зависимости от температуры отпуска

Контрольные вопросы и задания 1. Какие параметры термообработки Вы знаете? 2. В чем заключается перлитное превращение сталей? 3. Почему мартенсит называют пересыщенным твердым раство- ром углерода в Fe? 4. Назначение и условия проведения: диффузионного отжига; рек- ристаллизационного отжига. 5. Назначение и условия проведения полного и неполного отжига. 6. Нормализация сталей. 7. Закалка сталей. 8. Отпуск сталей. 9. Какой дефект и почему появляется у стали марки 40 при закалке, если ее недогреть до оптимальной температуры? 10. Почему при закалке стали 40 с температуры 1100С появляется брак? Работа № 9 Инструментальные стали Цель работы: изучение структуры, свойств, способов термической обработки инструментальных сталей и области их применения. Приборы и оборудование: набор микрошлифов в лабораторной коллекции инструментальных сталей, набор твёрдых сплавов, металлографические микроскопы, твердомеры Роквелла, коллекция металлорежущих инструментов. Основные понятия. К инструментальным сталям относят стали, предназначенные для изготовления режущего, измерительного, штампового и других инструментов. Основными свойствами этих сталей является твердость, вязкость, износостойкость, теплопроводность (красностойкость), прокаливаемость. Стали для режущего инструмента должны обладать высокой твёрдостью, превышающей твердость обрабатываемого материала. Режущая кромка инструмента всё время находится в соприкосновении со снимаемой стружкой, т.е. происходит непрерывное трение и износ поверхности режущей кромки инструмента. Поэтому сталь для режущего инструмента, кроме высокой твёрдости, должна иметь высокую износостойкость. В процессе резания механическая энергия превращается в тепловую и вследствие этого нагревается инструмент, обрабатываемая деталь и стружка. Инструментальные стали по назначению делятся на три группы: углеродистые и легированные стали для режущих инструментов; быстрорежущие стали; штамповые стали и отдельная группа – твердые сплавы. Углеродистые инструментальные стали. Углеродистые инструментальные стали производят качественными: У7, У8, У9, У10, У11, У12, У13 и высококачественными: У7А, У8А, У9А, У10А, У11А, У12А, У13А. Высокая твердость (HRC 62-65) инструментальных сталей достигается в результате закалки. Стали У7, У8 подвергаются полной закалке, стали У9-У13 – неполной закалке. Закалку углеродистой стали проводят в воде или водных растворах солей и щелочей, так как она имеет малую устойчивость переохлаждённого аустенита. После закалки структура углеродистых сталей У7, У8 состоит мартенсита и избыточного карбида (цементита). Избыточные карбиды повышают износостойкость стали. В структуре закаленных углеродистых сталей имеется также небольшое (до5-8%) количество остаточного аустенита, но так как его мало, твёрдость стали не снижается. Критический диаметр изделий из углеродистых сталей не превышает 15 мм. Поэтому эти стали применяют для изготовления мелких инструментов с поперечным сечением до 25 мм с незакалённой сердцевиной. При несквозной прокаливаемости меньше деформация инструмента при закалке. Инструмент с незакалённой вязкой сердцевиной обладает большей устойчивостью к ударам и вибрациям. После закалки инструмент из углеродистой стали подвергают низкотемпературному отпуску. В зависимости от назначения инструмента и требуемой твердости температура отпуска может изменяться в определенных пределах. Для уменьшения внутренних напряжений при сохранении высокой твердости достаточен отпуск при 150...180° С в течение 1-2 часов. Такой отпуск проводят для инструментов, работающих с небольшими ударными нагрузками. Для инструментов, для которых требуется достаточно высокая твердость и повышенная вязкость, применяют отпуск при температурах до 220...240°С. Инструменты, работающие с ударными нагрузками, отпускают при 250...320°С. Так как инструмент из углеродистой стали теряет твердость при нагреве выше 200°C условия работы его должны быть такими, чтобы режущая кромка в процессе работы не нагревалась выше 200°С, т.е. резание следует проводить при небольших скоростях. Из качественных углеродистых инструментальных сталей изготавливают несложные по конфигурации режущие и измерительные инструменты. Более сложные инструменты изготавливают из высококачественных инструментальных сталей. Для режущего инструмента (фрезы, зенкеры, сверла, спиральные пилы, шаберы, ножовки ручные, напильники, бритвы, острый хирургический инструмент и т.д.) обычно применяют заэвтектоидные стали (У10, У11, У12 и У13). Деревообрабатывающий инструмент, зубила, кернеры, бородки, отвертки, топоры, молотки изготовляют из сталей У7, У8. Легированные инструментальные стали. Легированные инструментальные стали получают на базе углеродистых инструментальных сталей путем легирования их хромом, вольфрамом, ванадием, марганцем, кремнием и другими элементами. Легирование приводит к большей устойчивости переохлажденного аустенита и большей прокаливаемости, чем у углеродистых инструментальных сталей. Эти стали отличаются также повышенной вязкостью, меньшей склонностью к деформациям и трещинообразованию при закалке. Из легированных инструментальных сталей марок 9ХС, ХВГ, Bl, XB5 и других изготавливают различные режущие инструменты, имеющие сложную конфигурацию. Для получения массивного инструмента и инструмента сложной формы предназначена сталь 9ХС (0,95-1,25% С; 1,2-1,6% Si). Стали марок ХВГ (0,9% С; 0,9-1,2% Сr; 1,2-1,6% W; 0,8-1,1% Мn) и ХГ относятся к малодеформирующимся. Их используют для изготовления калибров, длинных метчиков, бритвенных ножей и лезвий и другого инструмента, для которого весьма важно сохранение размеров в процессе термической обработки, а также для изготовления деталей точных приборов. Сталь ХВ5 (1,25-1,50% С) называется алмазной, обладает исключи тельно высокой твердостью в закаленном состоянии (HRC 67-69). Приме няется для изготовления фильер холодного волочения, отделочного инструмента, снимающего стружку с твердых материалов (белый чугун, стекло, камень). Быстрорежущие стали. Быстрорежущие стали широко используют для изготовления режущего инструмента, обладающего большой твердостью и работающего при высоких скоростях резания. При обработке с большими скоростями резания твердых материалов и при снятии стружки большого сечения режущая кромка инструмента нагревается до высокой температуры. Поэтому режущий инструмент, работающий в тяжелых тепловых условиях, следует изготовлять из стали, обладающей красностойкостью, т.е. способностью сохранять высокую твердость при нагреве до высокой температуры (600...650° С). Для обеспечения красностойкости сталь легируют большим количеством вольфрама в сочетании с молибденом и ванадием. Кроме этих элементов все быстрорежущие стали легированы хромом (примерно 4%), а некоторые - кобальтом. Среднее содержание углерода во всех быстрорежущих сталях несколько меньше 1%. Быстрорежущие стали (high speed steel) маркируют буквой Р (rapid – быстрый), выпускают следующих марок: Р6, Р9, Р12, Р18 (цифра в марке стали означает процент вольфрама – основного легирующего элемента). Вольфрам - дефицитный и дорогой элемент, поэтому его содержание в быстрорежущей стали стремятся уменьшить. Частично вольфрам заменяют молибденом из расчета, что 1% молибдена оказывает такое же влияние на свойства быстрорежущей стали, как 1,5-1,6% вольфрама. Содержание молибдена в быстрорежущих сталях обычно не превышает 5%. Такое сочетание вольфрама и молибдена имеется в широко применяемой стали Р6М5. Быстрорежущие стали условно разделяют на стали умеренной красностойкости и стали повышенной красностойкости. В первую группу входят стали, легированные вольфрамом и молибденом и с небольшим содержанием ванадия (1-2%): Р18, Р12, Р9, Р6М5. Эти стали сохраняют высокую твердость (не ниже HRC 60) при нагреве до 620°С. В настоящее время основной маркой быстрорежущих сталей (80% от общего объема производства) является Р6М5. Для повышения эксплуатационных свойств сталь дополнительно легируют азотом (Р6АМ5). В группу сталей повышенной теплостойкости входят стали с высоким (> 2%) содержанием ванадия, а также стали, дополнительно легированные кобальтом (Р9К5, Р12ФЗ, Р18К5Ф2 и др.). Стали этой группы сохраняют высокую твердость при нагреве до 630.. .650°С. Быстрорежущие стали по структуре в отожженном состоянии относятся к карбидному (ледебуритному) классу сталей. В их структуре имеется эвтектика (ледебурит), в состав которой входят карбидообразующие элементы - хром, вольфрам, ванадий, кобальт, молибден. Эвтектика, которая располагается в виде сетки по границам зерен, снижает вязкость стали, поэтому литая быстрорежущая сталь отличается повышенной хрупкостью. При горячей обработке давлением (ковке) сетка эвтектики дробится и первичные (эвтектические) карбиды распределяются в структуре более равномерно. Горячедеформированную быстрорежущую сталь подвергают отжигу при 840...860° С для снижения твердости, облегчения обрабатываемости резанием и подготовке структуры к закалке. Структура после отжига мелкозернистый сорбитообразный перлит, состоящий из феррита и мелких карбидов, и избыточные карбиды - вторичные и первичные. Твердость стали после отжига должна быть не более НВ 255-285. В настоящее время все шире применяют быстрорежущие стали, полученные методом порошковой металлургии. В этих сталях карбидная фаза очень мелкая, что способствует более полному растворению карбидов в аустените и повышению теплостойкости. Основные порошковые стали, предложенные для замены сталей Р18 и Р6М5 – Р0М2ФЗ-МП, М6Ф1-МП, М6ФЗ-МП мало содержат дефицитного вольфрама. Несмотря на высокое содержание ванадия, стали хорошо шлифуются. Применяются и другие порошковые стали, например, Р6М5К5-МП и Р12МЗК8. Стойкость режущего инструмента из порошковых сталей по сравнению со стойкостью инструмента из аналогичных сталей обычного производства в 1,2-2 раза выше. Инструмент, изготовленный из быстрорежущей стали, подвергают закалке и трехкратному отпуску (см. рис. 45, а). Быстрорежущие стали обладают пониженной теплопроводностью, медленный или ступенчатый нагрев позволяет выровнять температуру по сечению инструмента и предупредить образование больших внутренних напряжений. При ступенчатом нагреве инструмент подогревают при 800...850°С. Для сложной формы инструмента применяют два подогрева: при 500°С и 800...850° С. Быстрый окончательный нагрев позволяет предупредить окисление и обезуглероживание стали. Выдержку при высокой температуре в интервале температур 1210...1290°С дают очень непродолжительную (10-12 с на каждый миллиметр диаметра или наименьшей толщины инструмента при нагреве в расплавленной соли). Закаливают инструмент из быстрорежущей стали в масле. Для инструмента сложной формы применяют ступенчатую закалку с выдержкой при 450...500°С в течение 2-5 мин в соляной ванне для выравнивания температуры по сечению инструмента и дальнейшим охлаждением на воздухе. Структура быстрорежущей стали после закалки состоит из высоко легированного мартенсита, содержащего 0,3-0,4% С, нерастворенных избыточных карбидов и остаточного аустенита. Сохранение в структуре закаленной стали большого количества остаточного аустенита объясняется тем, что аустенит высоколегированный и для него температура начала мартенситного превращения Мн выше комнатной температуры, а температура конца мартенситного превращения Мн - ниже 0°С. Отпуск при 500...560°С приводит снова к повышению твердости до HRC 63-65. Такое повышение твердости обменяется выделением из мартенсита дисперсных специальных карбидов. К этому превращению добавляется также превращение остаточного аустенита. Высоколегированный остаточный аустенит достаточно устойчив при температурах отпуска до 500°С. В процессе выдержки при отпуске с температурой 550...570° С из аустенита выделяются в дисперсном виде специальные карбиды. Аустенит обедняется углеродом и легирующими элементами и становится менее устойчивым. В процессе охлаждения от температуры отпуска остаточный аустенит превращается в мартенсит (вторичная закалка). Превращение не заканчивается полностью при однократном отпуске. Для того, чтобы достигнуть почти полного превращения остаточного аустенита в мартенсит, необходимо двух-трехкратное повторение отпуска при 550...570° С с выдержкой при каждом отпуске 45-60 мин (см. рис. 45, а). Следует отметить, что аустенит превращается в мартенсит не при нагревании и не в процессе выдержки, а во время охлаждения. Цикл термической обработки быстрорежущей стали может быть сокращен, если сразу после закалки сталь обработать холодом при -75° С...-80° С. В этом случае вместо трехкратного отпуска назначают однократный отпуск (см. рис. 45, б). Микроструктура стали после закалки и отпуска состоит из мартенсита и карбидов. Если температура отпуска или во время выдержки недостаточны (сталь недоотпущена), то в структуре сохраняется некоторое количество остаточного аустенита. При отпуске выше 600°С твердость быстрорежущей стали снижается в связи с распадом мартенсита и коагуляцией выделившихся карбидов. | ||||||||||||||||||||||||||||||||||||||||||||||||||