Материаловедение. 10 л.р.. Коллекция макрошлифов, изломов и сварных швов

Скачать 3.64 Mb. Скачать 3.64 Mb.

|

|

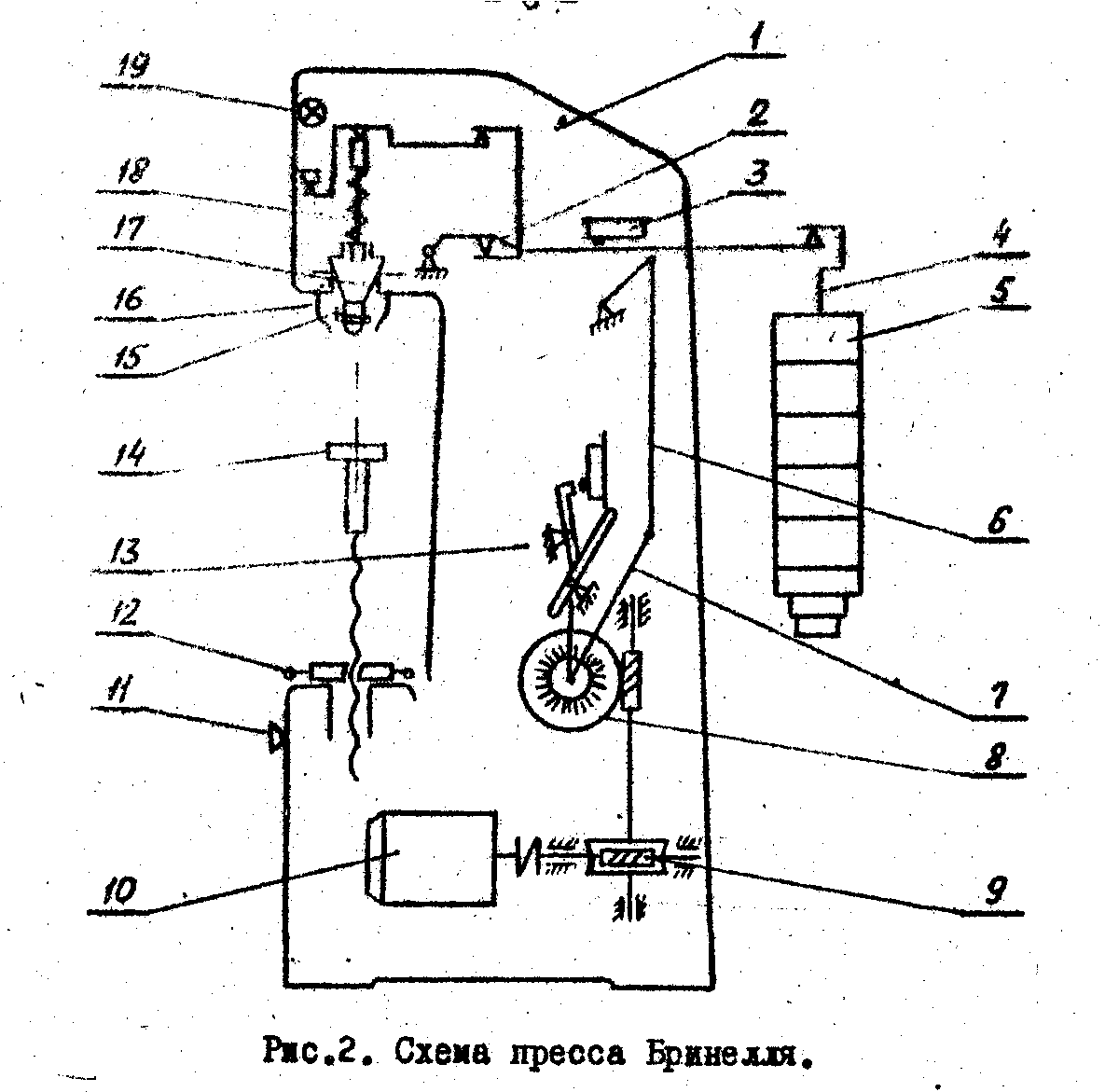

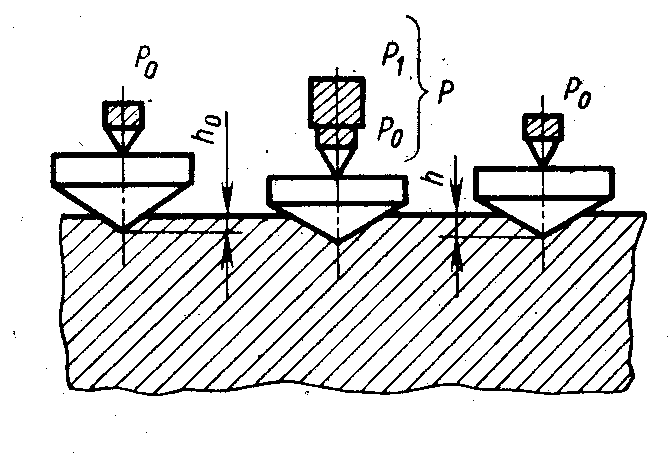

Практика определения твердости по Бринеллю 1. Пользуясь табл. 2 для заданного образца определить диаметр шарика, величину нагрузки Р и время выдержки образца под нагрузкой. 2. Закрепить шарик в держателе 15 (рис. 11). 3. Установить необходимую нагрузку Р на приборе. Минимальная нагрузка 187,5 кгс обеспечивается только массой подвески и рычажной системы. 4. Перемещением чашки 8 (см. рис. 11) по отношению шкалы, расположенной на станине прибора, установить время выдержки образца под нагрузкой. 5. Установить испытуемый образец на столик 14 так чтобы центр отпечатка располагался от края образца и от центра соседнего отпечатка на расстоянии не менее двух диаметров шарика.  Рис. 11. Схема пресса Бринелля: 1 – станина; 2 – рычаг большой; 3 – микропереключатель; 4 – подвеска; 5 – грузы; 6 – шатун; 7 – кривошип; 8 – чашка; 9 – червячная пара; 10 – электродвигатель; 11 – кнопка пусковая; 12 – маховик; 13 – контактная группа; 14 – стол сменный; 15 – держатель шариковой оправки; 16 – ограничитель; 17 – втулка шпинделя; 18 – шпиндель; 19 – лампа сигнальная. 6. Подвести образец к шарику, вращая маховик 12 до упора в ограничитель 16. 7. Нажатием кнопки 11 включить электродвигатель 10, который через червячный редуктор 9, кривошип 7, шатун 6 отведет вниз рычаг 2 и соединенную с ним подвеску 4 с грузами 5. Тогда нагрузка через систему рычагов, шпиндель 18 и втулку сообщается шариковому наконечнику. Этот момент фиксируется загоранием лампочки. После соответствующей выдержки груза вращение электродвигателя автоматически переключается на обратное и нагрузка с образца снимается. Когда подвеска с грузами достигнет, исходного положения, автоматически выключается электродвигатель. 8. Отвести столик прибора с образцом от шарика вращением маховика 12 против часовой стрелки. 9. Снять образец и с помощью микроскопа измерить диаметр отпечатка в двух взаимно-перпендикулярных направлениях. Значение диаметра отпечатка принимается как среднее арифметическое из указанных двух измерений. 10. По измеренному диаметру отпечатка, известной нагрузке и диаметру шарика определить твердость по Бринеллю НВ по табл. 3. Определение твердости по Роквеллу. Определение твердости на приборах типа ТК осуществляется вдавливанием алмазного конуса или стального шарика (метод Роквелла) с определением твердости по глубине получаемого отпечатка. При измерении твердости металлов по Роквеллу (ГОСТ 9013-59) наконечник стандартного типа – алмазный конус или стальной шарик вдавливается в испытуемый образец или изделие под действием двух последовательно прилагаемых нагрузок – предварительно Р0 и основной Р1 нагрузок (рис. 12).  Рис. 12. Испытание металла на твердость по Роквеллу Твердость по Роквеллу измеряется в условных единицах. За единицу твердости принята величина, соответствующая осевому перемещению наконечника на 0,002 мм. Числа твердости по Роквеллу НR выражаются формулами (5): при измерении по шкалам А и С: HR= 100 – e(5) при измерений по шкале В: HR= 130 – e Величина е определяется по формуле (6):  (6) (6)где h0 – глубина внедрения наконечника в испытуемый образец под действием нагрузки P0; h – глубина внедрения наконечника в испытуемый образец под действием общей нагрузки Р, измеренной после снятия основной нагрузки Р1 и оставленной предварительной нагрузки Р0. Твердость по шкале С измеряется вдавливанием в испытуемый образец алмазного конического наконечника под действием двух последовательно прилагаемых нагрузок: Р = 10 + 140 = 150 кгс. Например, HRC 60 означает, что твердость материала составляет 60 единиц по Роквеллу по шкале С с нагрузкой 150 кгс. При измерении твердости алмазным конусом с общей нагрузкой 60 кгс значение твердости также характеризуется цифрой, указываемой стрелкой на черной совмещенной шкале С циферблата, но обозначается НRА. Например, НRА 82 означает, что твердость материала составляет 82 единицы с нагрузкой 60 кгс при вдавливании алмазного конуса. При измерении по шкале А: Р = 10 + 50 = 60 кгс. Числа НRА можно перевести на числа НRС по формуле (7): НRС = 2 НRА – 104. (7) Твердость по красной шкале В измеряется вдавливанием в испытуемый образец стального шарика 1/16" (1,588 мм) под действием двух последовательно прилагаемых нагрузок: Р = 10 + 90 = 100 кгc. Твердость обозначается НRВ. Например, НRВ 90 означает, что твердость материала составляет 90 единиц с нагрузкой 100 кгс при вдавливании стального шарика. Пределы измерения твердости по указанным шкалам приведены в табл. 4. Таблица 4 Пределы измерения твердости

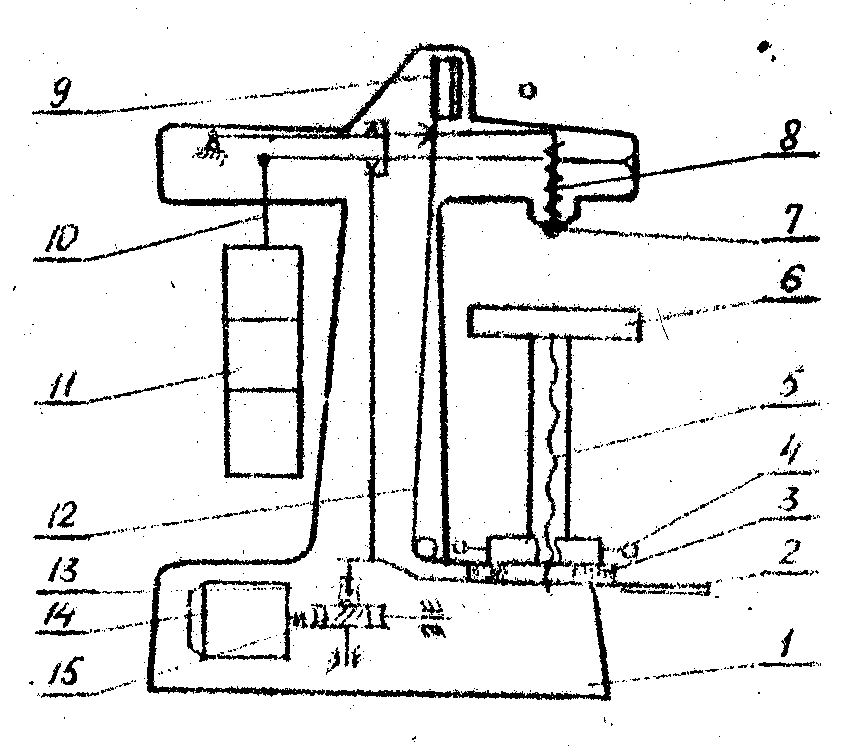

Правильность показания прибора контролируется эталонным бруском. Числа твердости по Роквеллу можно перевести в числа твердости по Бринеллю пользуясь специальной таблицей (прил. 1). Расстояние от центра отпечатка до края образца или до центра другого отпечатка должно быть не менее 1,5 мм при вдавливании конуса и 4 мм при вдавливании шарика. Толщина образца должна быть не менее 10-кратной глубины отпечатка. Твердость следует измерять не менее чем в трех точках (особенно алмазным конусом), для расчета лучше принимать среднее значение результатов второго и третьего измерения, образец для измерений должен иметь тщательно отшлифованную плоскую поверхность и противоположная поверхность должна быть параллельной, ровной и зачищенной. Практика определения твердости по Роквеллу 1. Пользуясь табл. 4 для заданного образца выбрать нужную шкалу твердости и установить соответственно сменный груз 11 (рис. 13). 2. Установить в шпиндель 8 выбранный наконечник и закрепить его винтом. 3. В зависимости от размеров и формы изделия выбрать и закрепить столик 6. 4. Установить приготовленный испытуемый образец на столик. 5. Вращением маховика 4 приблизить образец к наконечнику и, продолжая плавное вращение маховика, вдавливать наконечник в поверхность до тех пор, пока малая стрелка установится против красной точки. Это означает, что наконечник вдавился в образец под действием предварительной нагрузки, равной 10 кгс. Предварительное нагружение проводят для того, чтобы исключить влияние упругой деформации и различной степени шероховатости поверхности образца на результаты измерения. 6. Для точности измерений установить с помощью барабана индикатора 3 цифру 0 на черной шкале против большой стрелки, отклонение которой от вертикали допускается в пределах ±5 единиц шкалы. 7. Сообщить наконечнику основную нагрузку нажатием клавиши 2. Приведение в действие основной нагрузки осуществляется с помощью привода от электродвигателя, работавшего непрерывно. После окончания вдавливания основная нагрузка автоматически снимается. При этом большая стрелка индикатора перемещается по часовой стрелке и указывает на шкале индикатора число твердости но Роквеллу. 8. Снять предварительную нагрузку вращением маховика 4 против часовой стрелки. 9. Повторить испытание еще два раза и, опустив столик вращением маховика 4 против часовой стрелки, снять образец.  Рис. 13. Схема прибора Роквелла: 1 – станина; 2 – клавиша; 3 – барабан индикатора; 4 – маховик; 5 – винт подъемный; 6 – стол сменный; 7 – оправка; 8 – шпиндель; 9 – индикатор; 10 – подвеска; 11– грузы; 12 – тросик; 13 – тумблер; 14 – электродвигатель; 15 – привод. Порядок выполнения работы 1. Изучить принципиальное устройство приборов для определения твердости металлов: пресс Бринелля и пресс Роквелла. 2. Изучить порядок проведения замеров. 3. Произвести замеры твердости образцов на изученных приборах. 4. Оформить протоколы замеров. Контрольные вопросы и задания.

Приложение 1 Таблица сопоставления чисел твердости, определяемых различными методами

Работа № 3. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||