|

|

Испытание на твёрдость. Испытание на твёрдость Власенко А.С.. Лабораторная работа 3, 4

Министерство науки и высшего образования РФ

Федеральное государственное автономное

образовательное учреждение высшего образования

«СИБИРСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ»

Институт цветных металлов и материаловедения

Кафедра инженерный бакалавриат CDIO

Лабораторная работа № 3, 4

Испытание на твёрдость

Преподаватель А.А. Ковалева

подпись, дата инициалы, фамилия

Студент ЦМ20-11Б А.С. Власенко

номер группы подпись, дата инициалы, фамилия

Красноярск 2022

Цель работы: Освоить статические методы определения твердости по Бринеллю и Роквеллу.

Теоретические сведения

Твердость - свойство материала оказывать сопротивление внедрению в его поверхность другого, более твердого и не получающего, остаточной деформация тела (индентора) определенной формы и размера.

Испытания на твердость отличаются простотой и высокой производительностью, отсутствием разрушения образца, легко устанавливаемой связью результатов с данными других испытаний. При испытании на твердость в образце под индентором возникает сложное напряженное состояние, которое характеризуется наибольшим коэффициентом мягкости по сравнению с другими видами механических испытаний (α=tmax/Snmax>2). Поэтому здесь становится возможным получение "пластичных" состояний и определение твердости практически любых, в том числе и весьма хрупких, материалов.

Существующие методы измерения твердости значительно отличаются по форме индентора, условиям приложения нагрузки и способу расчета чисел твердости. Выбор метода определения твердости зависит от различных факторов: величины твердости материала образца (детали), его размеров, толщины слоя, твердость которого надо измерить и т.п.

Способы определения твердости, в зависимости от скорости приложения нагрузки, делятся на статические и динамические, а по способу ее приложения

- на методы вдавливания и царапания. Наиболее распространенны методы определения твердости, в которых используется статическое вдавливание индентора нормально поверхности образца.

При определении твердости измеряется суммарное сопротивление металла внедрению в него индентора, усредняющее твердость всех имеющихся структурных составляющих. Поэтому получающийся после снятия нагрузки отпечаток должен быть по размеру значительно больше размеров зерен отдельных структурных составляющих (диаметр или длина диагонали отпечатков при измерении твердости колеблется от 0,1-0,2 до нескольких мм). Неизбежные различия в структуре разных участков образца приводят к разбросу значений твердости, который тем больше, чем меньше размер отпечатка.

Нагрузка должна прилагаться по оси вдавливаемого индентора перпендикулярно к испытуемой поверхности. Для соблюдения этого условия плоскость испытуемой поверхности образца должна быть строго параллельна опорной поверхности.

Результаты испытаний на твердость зависят от времени приложения нагрузки к вдавливаемому индентору и времени выдержки под нагрузкой. При постоянной нагрузке линейный размер отпечатка d=b.τn, где τ- время выдержки

индентора под нагрузкой, b и n - коэффициенты, зависящие от свойств материала и величины Р. В зависимости от различают кратковременную и длительную твердость. В стандартных методах определяют кратковременную твердость при комнатной температуре. Здесь обычно для цветных металлов τ=30 c и τ= 10 c для черных металлов.

Во всех методах испытания на твердость важно правильно подготовить поверхность образца. Последний должен по возможности полно характеризовать тот материал, твердость которого необходимо определить. Все поверхностные дефекты (окалина, выбоины, грубые риски и т.д.) должны быть удалены. Требования к качеству испытуемой поверхности зависят от применяемого индентора и величины прилагаемой нагрузки. Чем меньше глубина вдавливания индентора, тем выше должна быть чистота поверхности и тем более строго нужно следить за тем, чтобы свойства поверхностного слоя не исказились за счет наклепа или нагрева при шлифовании полировке.

Твердость по Бринеллю

При стандартном (ГОСТ 9012-59) измерении твердости по Бринеллю стальной шарик диаметром D вдавливают в испытуемый образец под приложенной определенное время нагрузкой Р.

После снятия нагрузки измеряют диаметр d оставшегося на поверхности образца отпечатка (рис. 16).

В поверхностном слое под индентором идет интенсивная пластическая деформация и вытеснение материала из-под индентора. Распределение напряжений при пластической деформации под индентором не должно существенно меняться по сравнения с упругой деформацией. Пластически деформирующийся объем окружен "твердым" упругонапряженным материалом, в результате чего и возникает схема напряженного состояния, близкая к гидростатическому сжатию.

Рис. 16. Схема напряженного состояния в зоне пластической деформации

(заштрихована) при определении твердости по Бринеллю

Металл, вытесненный индентором, оказывается над первоначальной плоскостью образца и может искажать форму отпечатка. Чем выше пластичность испытываемого материала, тем больший объем участвует в пластической деформации, меньше высота образующегося около отпечатка гребня над первоначальной плоскостью и дальше этот гребень от края отпечатка.

Диаметр отпечатка получается тем меньше, чем выше сопротивление материала образца деформации, производимой индентором.

Число твердости по Бринеллю (НВ) есть отношение нагрузки Р действующей на шаровой индентор диаметром D , к площади F шаровой поверхности отпечатка:

P D2 P D2 (11) HB P D F 2 После преобразования расчетной формулы для определения числа твердости получаем:

HB

(12)

Площадь отпечатка определяется и по глубине вдавливания индентора t(рис. 1): F D t (13) При определении твердости по Бринеллю шариком с D=10 мм под нагрузкой Р=30 кН и с временем выдержки =10 с число твердости записывают так: 400 НВ, 250 НВ, 3000 МПа. При использовании других условий испытания индекс НВ дополняет цифрами, указывающими диаметр использованного шарика, мм; нагрузку, кгс и продолжительность выдержки, с. Например, НВ5/750/30/350 – это число твердости по Бринеллю, полученное при вдавливании шарика с D=5 мм, нагрузкой Р=70 кгс (7500 Н), в течение τ=30 c. Чаще всего твердость по Бринеллю определяют при помощи шарового индентора диаметром 2,5; 5 или 10 мм. Инденторы изготавливают из стали с твердостью не менее НV 8500 МПа. Методом Бринелля можно испытывать материалы с твердостью от НВ 8 до НВ 450. При большей твердости образца шарик - индентор остаточно деформируется на величину, превышающую стандартизованный допуск. Величина твердости, определяемая методом Бринелля, зависит от следующих факторов:

величины нагрузки Р, при которой производится испытание;

диаметра шарика D, употребляемого при испытании;

размера и формы образца;

скорости деформации и выдержки образца под нагрузкой.

При определении твердости НВ различными нагрузками Р форма отпечатка не сохраняет геометрического подобия. Поэтому при прочих равных условиях число твердости НВ зависит от нагрузки. Зависимость между числом твердости и нагрузкой при постоянных диаметре шарика, скорости и времени деформации выражается кривой, общий вид которой представлен на рис. 17. Такой ход кривой свойственен всем металлам.

За характеристику твердости, металла по Бринеллю принимается наибольшее значение НВ, в интервале нагрузок Р1 и Р2, где НВ наиболее устойчива. Затяжной характер максимума НВ позволяет на практике выбирать силу Р одинаковой для целых групп металлов в промежутке между Р1 и Р2. За характеристику твердости, металла по Бринеллю принимается наибольшее значение НВ, в интервале нагрузок Р1 и Р2, где НВ наиболее устойчива. Затяжной характер максимума НВ позволяет на практике выбирать силу Р одинаковой для целых групп металлов в промежутке между Р1 и Р2.

P

Рис. 17. Влияние нагрузки на величину твердости НВ

Исходя из этого, для разных металлов были установлены следующие нагрузки в кгс при D = 10 мм: черные металлы 3000; цветные металлы – 1000; легкие

сплавы – 500; антифрикционные сплавы – 50 – 100 (до 250). Внешним признаком правильности отнесения того или иного металла к соответствующей группе служит относительная величина диаметра отпечатка d, получаемого при выбранной силе P. Постоянство отношения d/Dявляется условием геометрического подобия отпечатков при использовании шарового индентора. Однако на практике такого постоянства добиться невозможно. Отношение d/Dподдерживают в пределах 0,2 - 0,6. Если отпечаток меньше положенного, нужно перейти к группе с большой величиной P, и наоборот. Нагрузки, применяемые при измерении твердости НВ, не должны вызывать остаточную деформацию шарика. Для получения отпечатка оптимальных размеров необходимо правильно подобрать соотношение между нагрузкой и диаметром шарика. В зависимости от твердости материала величина Р/D2должна быть равна 30 ( НВ >130), 10 ( НВ35-130) или 2,5 ( НВ<35). Отсутствие геометрического подобия отпечатков при определении твердости по Бринеллю разных материалов является существенным недостатком метода, делает невозможным строгие количественные сопоставления чисел твердости, полученных при неодинаковых d/D. Для устранения этого недостатка используется другие методы расчета числа твердости по диаметру или глубине вдавливания шарового индентора. Минимальная толщина испытуемого образца должна быть не менее 10- кратной глубины отпечатка. При известной твердости НВ примерная глубина отпечатка t=P/πD НВ. Поверхность образца должна быть отшлифована так, чтобы края отпечатка были достаточно отчетливы для измерения его диаметра с требуемой точностью (0,01-0,05 мм). Эти измерения проводят либо на инструментальных микроскопах, либо с помощью измерительной лупы. Диаметр отпечатка измеряется в двух взаимно перпендикулярных направлениях и

определяется как среднее арифметическое из двух измерений. Величина d обычно весьма велика (несколько мм) по сравнению с размерами отпечатков, в других методах определения твердости. Это позволяет получать достоверные средние значения НВ по 3-5 отпечаткам. Расстояние от центра отпечатка до края образца должно быть не менее 2,5d, а расстояние между центрами двух соседних отпечатков - не менее 4d (для металлов с НВ 35, соответственно, 3dи 6d).

Приборы для измерения твердости по Бринеллю

Для измерения твердости по Бринеллю используют приборы с механическим приводом. Существующие твердомеры Бринелля объединяет следующие основные механизмы: 1) рычажная система для передачи усилия от набора грузов индентору; 2) механизм подъема и опускания основного рычага; 3) подъемный винт со столом для образца и 4) система задания и регулировки времени выдержки образца под нагрузкой.

Проверка правильности показаний твердомера производится с помощью контрольных стальных плиток с известной твердостью. На таких плитках делают не менее трех отпечатков, находят значения твердости и усредняют их. Если полученное значение твердости отличается от истинной твердости контрольной плитки более чем на 4-5 %, прибор считается не оттарированным. В этом случае необходимо проверить величину нагрузки на индентор с помощью образцового динамометра 3-го разряда типа ДОСМ. Проверка производится с использованием шарика диаметров 10 мм. Динамометр устанавливается вместо образца, прибор включается как при определении твердости. Погрешность нагрузки должна быть + 1 %.

Твердость по Роквеллу

Метод измерения твердости по Роквеллу является наиболее распространенным методом. Это объясняется значительным упрощением процедуры определения твердости по сравнению с методом Бринелля, так как не требуется измерять отпечаток, число твердости считывается со шкалы прибора сразу после удаления основной нагрузки.

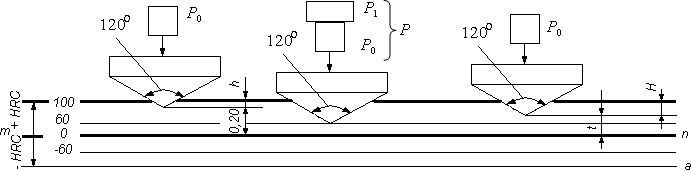

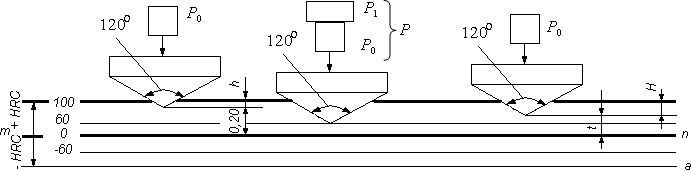

Твердость определяют по глубине отпечатка, полученного при вдавливании алмазного конуса (с углом при вершине 120 0) или стального шарика (диаметром 1,588 мм). Твердость по Роквеллу обозначается цифрами и буква- ми HRс указанием шкалы А, В или С (табл. 2).

При измерении, твердости металлов по Роквеллу индентор вдавливается в испытуемый образец (изделие) под действием двух последовательно прилагаемых нагрузок – предварительной P0и общей Р, которая равна сумме предварительной P0и основной P1, нагрузок (рис. 18).

Вертикальные перемещения индентора через рычаг, обеспечивающий пятикратное увеличение, передаются индентору часового типа, шкала которого разделена на 100 частей с ценой деления 0,01 мм. Перемещение основной стрелки индикатора на одно деление шкалы соответствует, таким образом, перемещению индентора на 0,002 мм, которое принимается за единицу твердости.

Измерение твердости по Роквеллу

Таблица 2

Шкала

|

Индентор

|

Обозначение твердости

|

Пределы из- мерения в единицах твердости по

Роквеллу

|

Полная на- грузка, кгс

|

Примерная твердость по Бринеллю, НВ, кгс/мм2

|

Область применения

|

А

|

алмазный конус

|

HRA

|

70-85

|

60

|

>700

|

тонкие изделия или тонкие слои, сверхтвердые сплавы, цементи- рованные изде-

лия

|

В

|

стальной

шарик

|

HRB

|

25-100

|

100

|

60-230

|

мягкие металлы

|

С

|

алмазный конус

|

HRC

|

20-67

|

150

|

230-700

|

твердые и терми- чески обработан-

ные стали

|  а а б бРис. 18. Схема определения твердости по Роквеллу: а – индентор алмазный конус; б – индентор стальной шарик

Индикатор имеет две шкалы с одинаковой ценой деления, которые размещены на одном циферблате так, что одна смещена относительно другой на 30 единиц. При измерении алмазным конусом используется шкала С, имеющая 100 делений, твердость в этом случае обозначается HRC определяется формулой

HRC t

0,2 (H h) 100 H h

(14)

0,002

0,002

0,002

Таким образом, определение твердости по Роквеллу фактически заключается а измерений индикатором, величины Н – h , т.е. разности глубин погружения индентора (находящегося под действием предварительной нагрузки Р0) после снятия основной нагрузки и до ее приложения.

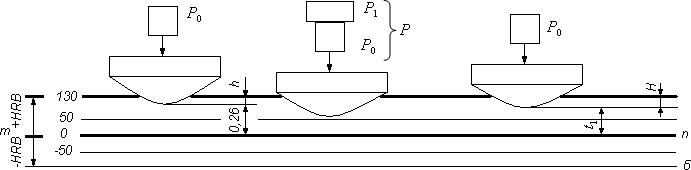

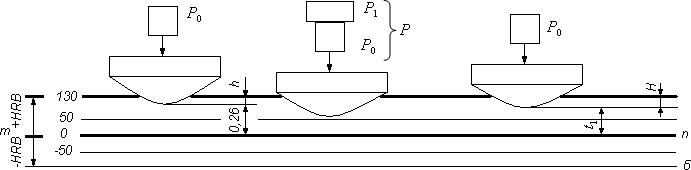

При измерений стальным шариком используется шкала В, имеющая 130 делений (считая от того же нуля, что и по шкале С), твердость обозначается НRВ и определяется формулой

HRB t1

0,26 (H h) 130 H h

(15)

0,002

0,002

0,002

По шкале В производят определение твердости при ее умеренных значениях на изделиях малой толщины. Шкала А полностью совпадает со шкалой С, но измерения проводятся при меньшей общей нагрузке, что уменьшает глубину проникновения наконечника и в случае высокой твердости испытуемого образца предохраняет алмазный индентор от повреждения. Независимо от типа индентора и шкалы предварительная нагрузка равна 10 кгс (98,07 H). После приложения этой нагрузки, вызывающей погружение индентора в образец на глубину h, основную стрелку индикатора устанавливают на ноль (общий для всех шкал) и лишь затем дают основную нагрузку. После удаления основной нагрузки на соответствующей шкале считывают число твердости. Твердость по Роквеллу является отвлеченным числом (за его меру принята условная единица 0,002 мм), которое указывается непосредственно за символом, обозначающим метод испытания и использованную шкалу: HRA 80, HRB90, HRC 50. Отпечатки на поверхности деталей имеют небольшие размеры и практически безвредны при дальнейшей эксплуатации изделий. Образцы для замера твердости HR должны быть, как правило, отполированы и их поверхность свободна от наклепа. Расстояние между центрами двух соседних отпечатков или от центра какого-либо отпечатка до края образца должно быть не менее 3 мм. Эта толщина должна быть не меньше восьмикратной глубины вдавливания. Твердость по Роквеллу HR еще более условная характеристика, чем НВ. Наличие различных шкал твердости определяемой без геометрического подобия отпечатков, условный и безразмерный численный результат испытания, сравнительно низкая чувствительность делает метод Роквелла лишь средством

быстрого упрощенного технического контроля. В заводских условиях его ценность велика именно благодаря этой простоте, высокой производительности, отсчету чисел твердости прямо по шкале прибора, возможности полной автоматизации испытания. |

|

|

Скачать 0.74 Mb.

Скачать 0.74 Mb.

За

За