Курсовик Горные машины и оборудование. курсовик из тетрадки. Комплексная механизация горных работ в условиях пласта

Скачать 0.7 Mb. Скачать 0.7 Mb.

|

|

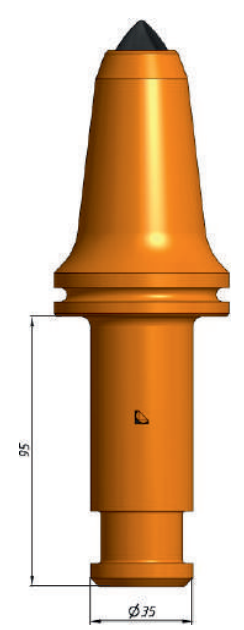

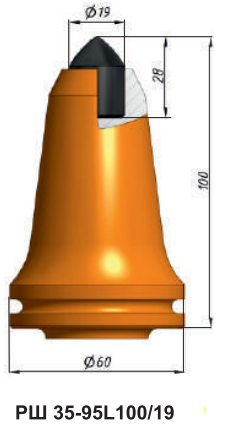

1.2.4 Выбор режущего инструмента Принимается резец Резец РШ35-95Д100/19. Основные параметры и размеры резца РШ35-95Д100/19 приведены в таблице 4. Таблица 4 – Основные параметры и размер Резец РШ35-95Д100/19.

Рисунок 2 – Резец РШ35-95Д100/19.  1.2.5 Выбор кабелеукладчика 1.2.5 Выбор кабелеукладчикаДля защиты кабелей, шлангов орошения, механизированной их укладки во время работы очистного комбайна служат траковые (цепные) кабелеукладчики. Тип тракового кабелеукладчика определяется в зависимости от выбранного оборудования и условий залегания угольного пласта. Кабелеукладчики защищают комбайновый силовой кабель с жилами дистанционного управления внутри него, а также водяной шланг от механических повреждений и от их скручивания. Кабелеукладчики предотвращают возможность коротких замыканий, что повышает безопасность работы в лавах. Они выпускаются различных типоразмеров, что позволяет подобрать его к конкретному оборудованию лавы. При выборе кабелеукладчиков нужно обратить внимание на угол падения пласта. Угол падения 120 принимается кабелеукладчик типа GuK 3. Основные параметры и размер приведены в таблице 4. Таблица 4 – Основные параметры кабелеукладчик типа GuK 3.

1.2.6. Выбор забойного конвейера Скребковый конвейер для доставки угля из очистного забоя необходим при углах падения пласта до 35°. Принимается скребковый конвейер FFC9 . Основные параметры и размеры приведены в таблице 5.  Таблица 5 – Основные параметры конвейера FFC9 .

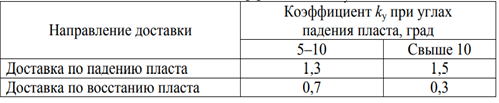

Скребковый забойный конвейер соответствует выбранной механизированной крепи по способу связи с секциями крепи двумя боковыми домкратами передвижки. По технической характеристике лавного конвейера «FFC9» с двумя приводными головками мощностью по 500 кВт, производительность конвейера составляет производительность конвейера составляет 2000 т/ч, или  = 2000/60= 33 т/мин. = 2000/60= 33 т/мин. где Qк – максимальная производительность конвейера, т/мин; Qт – теоретически возможная производительность комбайна, т/мин:  где Nуст – устойчивая мощность электродвигателей исполнительных органов, кВт; Hw – удельные энергозатраты на добычу полезного ископаемого, кВт  ч/т. Hw = 0,3-1,2 кВт ч/т. Hw = 0,3-1,2 кВт ч/т при ч/т при  =80-360 Н/мм. Соответственно при =80-360 Н/мм. Соответственно при = =  =177,7 Н/мм удельные энергозатраты на добычу полезного ископаемого будут равны: =177,7 Н/мм удельные энергозатраты на добычу полезного ископаемого будут равны:  = = = 0,6. = 0,6.  kн = 1,5-1,6 – коэффициент неравномерности загрузки желоба конвейерного става; kг = 0,85-0,95 – коэффициент снижения производительности конвейера вследствие отказов; kу – коэффициент, учитывающий угол падения пласта и направление, значения коэффициентов приведены в таблице 6. kн = 1,5-1,6 – коэффициент неравномерности загрузки желоба конвейерного става; kг = 0,85-0,95 – коэффициент снижения производительности конвейера вследствие отказов; kу – коэффициент, учитывающий угол падения пласта и направление, значения коэффициентов приведены в таблице 6.Таблица 6 – Значения коэффициентов kу.  kк – поправочный коэффициент, учитывающий снижение производительности конвейера при попутном движении комбайна и цепи конвейера:  где Vц, Vк – скорости движения скребковой цепи конвейера и комбайна, м/мин.  0,7 0,7Найдем максимальную производительность конвейера Qк, т/мин;  33 т/мин > 23 т/мин, условие выполняется. Длина конвейера должна соответствовать длине механизированной крепи с учётом вццыхода на вентиляционный и откаточный штреки и в зависимости от тягового усилия, угла и направления транспортирования определяется по формуле:  где Nуст – установленная мощность привода, кВт (см. техническую характеристику выбранного конвейера); V – скорость движения цепи, м/с (см. техническую характеристику ориентировочно выбранного конвейера); g0 – погонная масса цепи со скребками, кг/м; g0= ±61,8 кг/м. принимаем 61,8кг/м. f1 = 0,35 – коэффициент трения цепи по рештаку для конвейеров типа FFC9; f2 = 0,6 – коэффициент трения материала по рештаку для конвейеров типа FFC9; β – угол наклона конвейера (угол падения пласта), град; gг – погонная масса груза, кг/м; Qр – расчётный грузопоток, т/ч:  где Q1 – средний минутный грузопоток  где Асм – сменная производительность, т/см:   где tсм – продолжительность смены, ч; kп = kм = 0,5 – коэффициент машинного времени. Найдем средний минутный грузопоток:  Расчетный грузопоток Qр:  Погонная масса груза gг расчитывается по формуле: gг   Принимаем g0= 60 кг/м.  Вывод: принимаем конвейера «FFC9», с двумя приводными головками мощностью по 800 кВт, исходя из условия необходимого грузопотока в 33 т/мин. 1.2.7 Выбор перегружателя Производительность перегружателя должна быть больше производительности конвейера. У конвейера FFC9 производительность 2000 т/ч для выполнения условия подходит перегружатель GROT950. Техническая характеристика перегружателя представлена в таблице 7. Таблица 7 – Техническая характеристика перегружателя GROT950.

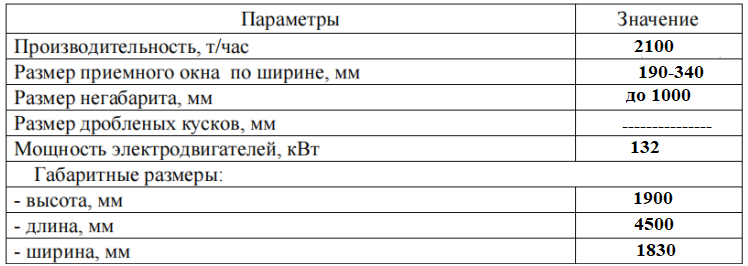

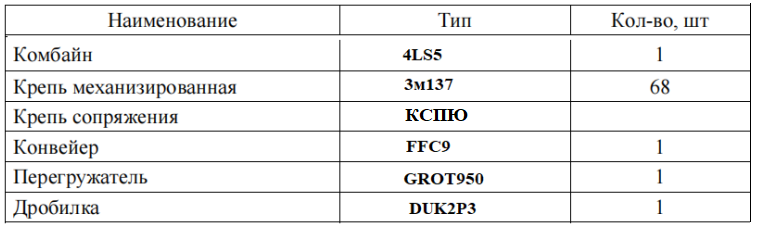

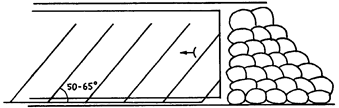

1.2.8. Выбор дробилки При необходимости перед перегружателем или на нем устанавливается дробилка. Применение дробилки позволит в случае поступления из лавы кусковатой горной массы размерами до 1000 мм раздробить ее на фракции, удобные для транспортирования и дальнейшей переработки. Выбираем дробилку DUK2P3 с производительностью 2100 т/ч Техническая характеристика дробилки DUK2P3  Состав комплекса    1.3 Увязка конструктивных и режимных параметров функциональных машин. 1.3 Увязка конструктивных и режимных параметров функциональных машин.Правильный выбор конструктивных и режимных параметров функциональных машин комплекса в полной мере не обеспечивает их эффективной работы. Необходимо обеспечить увязку этих параметров. Только в этом случае работа функциональных машин будет полностью согласована во времени и пространстве. Целью увязки параметров функциональных машин является согласование теоретической производительности комбайна с учетом его возможной скорости подачи для конкретных горно-геологических условий, а также скорости крепления забоя и производительности конвейера. Произведем проверку механизированной крепи по фактору проветривания:  где Sф – фактическая площадь сечения для прохода воздуха в забое; Qт – теоретическая производительность комбайна, т/мин; Qт  (см. подпункт 1.2.6 выбор забойного конвейера). g = 5 – относительная метанообильность разрабатываемого пласта, (см. подпункт 1.2.6 выбор забойного конвейера). g = 5 – относительная метанообильность разрабатываемого пласта,  /т; Vв = 4 – максимально допустимая скорость движения воздуха в лаве, м/с; kвп – коэффициент, учитывающий движение воздуха по выработанному пространству, kвп = 1–1,5; с = 1% – допустимая концентрация метана в исходящей струе; k –пласта. Коэффициент дегазации скважинами, пробуренными с разворотом на очистной забой (рисунок 3) к = 0,2– 0,4, принимаем k = 0,2. /т; Vв = 4 – максимально допустимая скорость движения воздуха в лаве, м/с; kвп – коэффициент, учитывающий движение воздуха по выработанному пространству, kвп = 1–1,5; с = 1% – допустимая концентрация метана в исходящей струе; k –пласта. Коэффициент дегазации скважинами, пробуренными с разворотом на очистной забой (рисунок 3) к = 0,2– 0,4, принимаем k = 0,2. Рисунок 3 – Схема дегазации пласта скважинами, пробуренными с разворотом на очистной забой. Расчет  смотри в подпункте 1.2.2.2. Определение типоразмера крепи. смотри в подпункте 1.2.2.2. Определение типоразмера крепи. = 6,3 = 6,3 . .  , условие выполняется. , условие выполняется.Скорость подачи очистного комбайна должна быть согласована со скоростью крепления забоя:  где Vпт – теоретически возможная скорость подачи комбайна, м/мин; Vкр – скорость крепления забоя, м/мин. Сначала определяется теоретически возможная скорость подачи комбайна:  где Qт - теоретическая производительность комбайна, т/мин; В – ширина захвата исполнительного органа, м; m – вынимаемая мощность пласта, м; γ – объёмный вес угля, т/м3.   Скорость крепления очистного забоя определяется: Скорость крепления очистного забоя определяется: где Vкр – скорость крепления забоя, м/мин; Vкр.в – скорость крепления выработки,  /мин; k – коэффициент снижения скорости крепления, k = 1 при отсутствии осложняющих факторов, при наличии одного или нескольких осложняющих факторов (работа по восстанию, неустойчивые кровли, вывалы породы, отжим угля, низкая несущая способность почвы и т. д.) коэффициент может уменьшаться до значения 0,7. /мин; k – коэффициент снижения скорости крепления, k = 1 при отсутствии осложняющих факторов, при наличии одного или нескольких осложняющих факторов (работа по восстанию, неустойчивые кровли, вывалы породы, отжим угля, низкая несущая способность почвы и т. д.) коэффициент может уменьшаться до значения 0,7. 7  , условие не выполняется вернемся к расчету позднее. , условие не выполняется вернемся к расчету позднее.Проверка производительности забойного конвейера производится по формуле:  где Qк – производительность забойного конвейера по его технической характеристике, т/мин; Qт – теоретическая производительность комбайна, т/мин. 23  23  , условие выполняется. , условие выполняется. |