Комплексная механизация коневодческой фермы на 150 голов лошадей с разработкой птл приготовления и раздачи кормов

Скачать 200.12 Kb. Скачать 200.12 Kb.

|

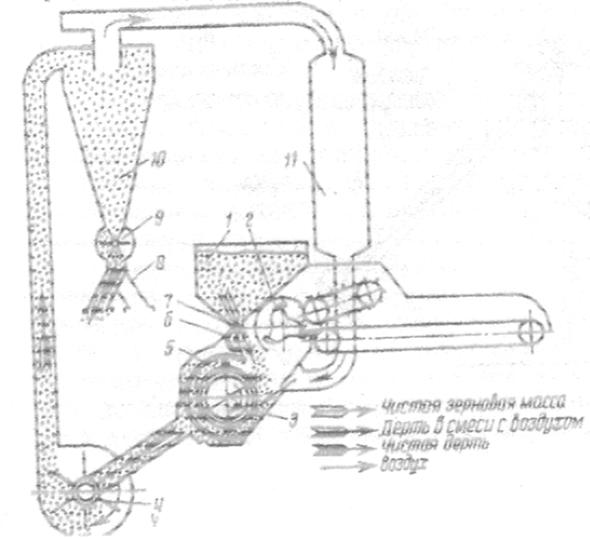

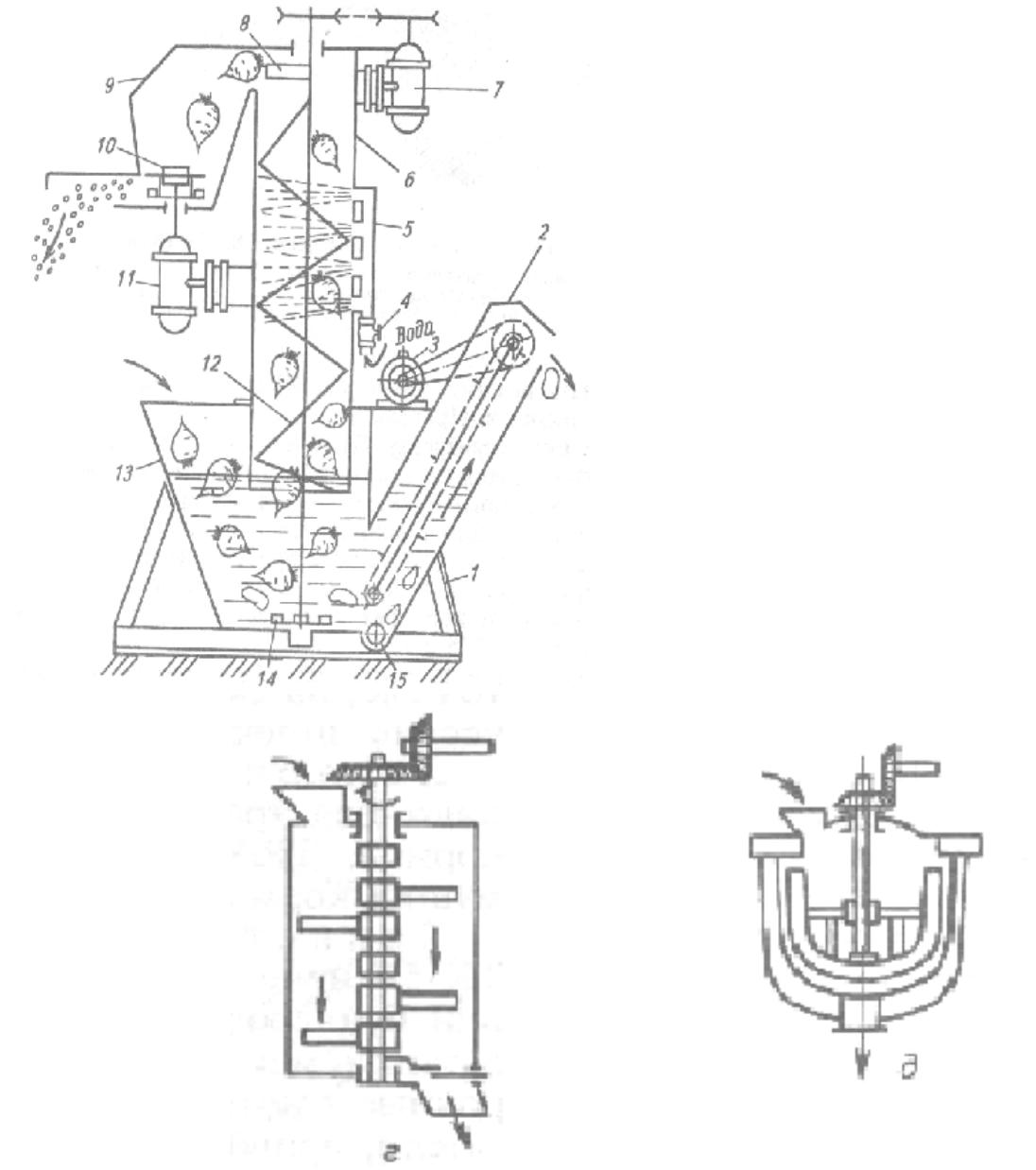

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ ФГБОУ ВПО МГАВМиБ Факультет зоотехнологий и агробизнеса Кафедра кафедра кормления и кормопроизводства Курсовой проект Лист / Курсовой проект Тема: Комплексная механизация коневодческой фермы на 150 голов лошадей с разработкой ПТЛ приготовления и раздачи кормов. Выполнила: студентка 4 группы 2 курса факультета зоотехнологий и агробизнеса Бухарина А.Р. Руководитель проекта: Кандидат сельскохозяйственных наук, доцент Добровольский Ю.Н. Москва 2017. ОглавлениеСписок литературы. 23 Графическая часть Дробилка кормов КДУ-2: 1-приемный бункер; 2-ножевой барабан; 3-молоток; 4-вентилятор; 5-решето; 6-магнитный сепаратор; 7-заслонка; 8-раструб; 9-шлюзовой затвор; 10-циклон; 11-фильтрующий рукав.  Измельчитель корнеклубнеплодов ИКМ-Ф-10: 1-рама; 2-транспортер; 3,7 и 11-электродвигатели; 4-вентиль; 5-душевое устройство; 6-кожух; 8-выбрасыватель; 9-крышка измельчающего аппарата; 10-измельчающий аппарат; 12-шнек мойки; 13-ванна; 14-диск-крылач; 15-люк.  Схемы смесителя кормов лопастного периодического действия  Запарник-смеситель кормов С-12: 1-механизм управления кранами парораспределителя; 2- парораспределитель; 3-выгрузной шнек; 4 и 5-лопастные мешалки; 6 и 7-натяжные устройства ременной и цепной передачи; 8- редуктор; 9-шестерни; 10-механизмы управления шнеком и задвижкой; 11-щит; 12-крышка. Введение. Коневодство-это отрасль животноводства, которая профилируется по разведению лошадей для использования их в хозяйственных целях, характеризующаяся большим количеством специфических особенностей. Основной является вид её продуктивности- различные виды механической работы. Лошадь- является постоянным помощником для человека в сельском хозяйстве. Задачей современного коневодства является улучшение и совершенствование имеющихся на данный момент пород лошадей. Имеется конкретное разделение на племенное коневодство и пользовательное, которое в свою очередь также разделяется на две разновидности-рабочее и продуктивное. Данное разделение необходимо потому, что одновременное использование животного в рабочих, продуктивных или спортивных целях и её племенное разведение практически не является реальным. Лошадьми в наше время занимаются различные организации непохожие друг на друга по роду деятельности, такие как: конные заводы, спортивные и прокатные конюшни, племенные хозяйства, ипподромы, фермерские и охотничьи хозяйства, а также ученые и научно-исследовательские институты. Тем не менее, в каких бы целях люди не использовали лошадей, вещами, стоящими в приоритете, являются состояние их здоровья, продуктивность, выносливость и работоспособность. И основную роль в этом играет кормление лошадей. В своей работе я рассматриваю вопросы организации питания лошадей, методику приготовления кормов, благодаря которой лошади будут получать необходимое количество питательных элементов, которые требуются животному для поддержания его в отличном рабочем состоянии. Также поднимаю вопрос видов оборудования для приготовления кормов и различные методы формирования поточных линий приготовления корма, которые позволят сохранить всю питательную ценность кормов. Также важным фактором является правильная расфасовка кормов и подача их животным. Ведь нужно учитывать особенности каждого животного и предоставлять ему корм, по составу и количеству который будет подходить именно данному животному. Обоснование темы проекта Правильное кормление лошадей является самым главным фактором, который обуславливает их здоровье и работоспособность. Недостаток питательных веществ в корме, необходимых для лошади, замедляет рост и развитие лошадей, в особенности молодняка, и ухудшает телосложение взрослых лошадей. Организация нормированного кормления полноценными и сбалансированными рационами, способствует сохранить на долгое время работоспособность лошади, а также предупредить появления различных болезней. Чтобы правильно составить рацион корма, необходимо знать нормы потребности лошадей в питательных и биологически активных веществах, а также в сухом веществе и энергии. Для лошадей самыми лучшими из грубых кормов являются: луговое, степное сено с преобладанием костреца, житняка, пырея, мятлика, тимофеевки. Лошади отлично поедают сенo злаково-бобовых смесей. За счёт сена в зимний период лошади получают примерно 40-50% необходимых для животного питательных веществ, витаминов и минеральных веществ. Лошадям вволю необходимо скармливать 4 кг хорошего сена на 100 кг живой массы. Но большие дозы грубых кормов нежелательны. В зависимости от нагрузки, которую получает животное, дача грубого корма колеблется в пределах от 1,5 до 3 кг на 100 кг живой массы. При недостатке сена в рационах можно вводить овсяную, просяную, ячменную, пшеничную солому, при условии сбалансировки рациона по протеину за счет конценрированных кормов. Солому нужно вводить в рационы, богатые сочными кормами, как добавку к молодой зеленой траве или корнеплодам. Также лошадям скармливают концентрированные корма такие как: овес, ячмень, кукурузу, рожь, пшеницу, просо, горох, вику, чечевицу, бобы. В основе данных кормов лежит овёс, так как он является незаменимым диетическим кормом для лошадей любого возраста. Он легко переваривается и благоприятно влияет на деятельность пищеварительной системы. Для сохранения работоспособности лошади, решающее значение имеет техника кормления животных. В связи с небольшим объемом желудка одноразовая порция корма должна быть достаточно мелкой по объему. Лошади пережевывают корм сравнительно долго и тщательно и проглатывают его маленькими порциями (по 15-20 г). Продолжительность кормления выглядит так: интервал между приемом корма в начале работы должен составлять не менее 1 часа. Хорошие результаты получаются, если животным при очередном кормлении вначале дают грубый корм, а позже, через 1-2 часа, зерновые концентраты. Суточный рацион принято делить на три кормления: утреннее, полуденное и вечернее. Чтобы увеличить работоспособность лошади необходимо более частое кормление: кроме трех основных кормлений животных нужно подкармливать в перерывах между работой первый раз до обеда, второй — после обеда. При 4-кратном кормлении лошади в ее организме интенсифицируется углеводный обмен и создаются благоприятные условия для мышечной работы с наивысшей степенью ресинтеза и с наименьшим расходом веществ в течение всего рабочего дня. Именно это позволяет лошади пополнить энергетические ресурсы организма и предохранить от распада резерва жира и белка. С утра лошадь необходимо напоить, а затем дать ей 1/3 дневной нормы концентрированных кормов и ¼ часть грубого корма, еще меньше грубого корма дают в полдень, а оставшуюся - вечером. Пропорции концентрированных кормов намного проще: их дают в одинаковых количествах утром и в полдень и немного больше вечером. Также у лошадей, если они используются в тяжелых работах, имеется обеденный перерыв, который продолжается не менее 2 часов. За данное время животные тщательно пережевывают выданный корм и полностью восстанавливают свои силы для дальнейшей работы. После окончания работы вначале дают грубые корма, а когда лошади просохнут и отдохнут (примерно через 1-1,5 часа), их поят и дают концентрированные корма. В нерабочие дни лошадям, выполняющим тяжелую работу, дачу зернового корма следует сокращать примерно на 1/3. Принятую в хозяйстве систему содержания, кормления лошадей и распорядок дня необходимо строго соблюдать. При нарушении установленного распорядка кормления, отдыха, эксплуатации; при быстрой смене кормов, даче большого количества зернофуража; использование животных на работе вскоре после кормления или обильном кормлении после утомительной работы; скармливание испорченных, заплесневелых, загрязненных или легкобродимых кормов; реже после дачи очень холодной воды у лошадей возникают колики, являющиеся причиной отстранения от работы заболевшего животного, а иногда и летального исхода. Для определения потребности в кормах необходимо знать рационы кормления каждой половозрастной группы животных в различные периоды года. Зима.

Лето

На предприятии содержатся 150 голов лошадей. В соответствии с нормами технологического проектирования коневодческих предприятий половозростная структура стада имеет следующий вид.

Таким образом, суточная потребность в кормах всех видов всего поголовья выглядит следующим образом: Лето

Зима

Учитывая продолжительность каждого из периодов, находим годовую потребность животных в кормах. При этом считаем, что летний период длится 185 дней, а зимний – 180 дней. Ргод = Рсут. лет • tлет • k + Pсут.зим • tзим • k, где Рсут. лет, Pсут.зим – суточный расход кормов в летний и зимний периоды, кг; tлет, tзим – продолжительность летнего и зимнего периода, дней; k – коэффициент, учитывающий потери кормов во время хранения и транспортировки (для концентратов – 1,01; для корнеплодов – 1,03; для зеленой массы – 1,05; для сена – 1,05;).

Для хранения кормов необходимо применять такие хранилища, в которых потери питательных веществ были бы наименьшими. Грубые корма (солому, сено) хранят в скирдах, корнеплоды – в буртах, концентраты – в амбарах, сараях. Общий объем хранилища определяют по формуле: V =  где Pгод – годовая потребность в донном виде кормов; γк – объемная масса корма, т/м 3 (для концентратов – 0,65; для прессованного сена – 0,28; для корнеплодов – 0,7). Vконц= 359т/0,65т/м3 = 552,3 Vгр = 460т/0,28т/м3 = 1642,9 Vкорнепл= 77т/0,7т/м3=110 Поскольку запасы кормов будут пополнять каждые 2 месяца, надо узнать объем хранилищ, в которых будут находиться запасы корма на 2 месяца и 15%-й страховой запас корма. Объем хранилищ для двухмесячных запасов корма находим по формуле: V2 мес=  , ,где β – коэффициент использования емкости хранилища (для концентратов – 0,7; для прессованного сена – 0,95; для корнеплодов – 0,85). V2 мес конц=552,3/6*0,7=131,5+15%=151,23м3 V2 мес гр=1642,9/6*0,95=288,2+15%=331,43м3 V2 мес корнепл=110/6*0,85=21,6+15%=24,84м3 Размеры хранилищ для кормов

Методика расчета кормоприготовления Расчет начинают с выбора типа кормоцеха в зависимости от типа кормления и видов животных, продуктивности и специализации фермы, видов застройки. По набору компонентов в рационах (кормовой базы и качество кормов, способа содержания) можно выделить четыре типа кормления: а) Сенажно-концентратным, когда основу рациона составляет сенаж хорошего качества (30-70% по питательности). При этом типе применяют как раздельное кормление, так и в смеси (нечерноземная зона). б) Силосно-сенажно-концентратный, когда на долю силоса и сенажа приходится 60-65%, концентрированного 25-35%, (черноземная зона, в хозяйствах пригородных районов крупных промышленных центров). Корма выдаются в виде смеси (кормосмесительный цех – прием, дозирование, смешение и выдача). в) Многокомпонентный сено-соломо-силосный, то есть кормление с преобладанием грубых кормов, распространены в степных и полупустынных зонах. В стойловый период грубые корма могут составлять до 60%, силос 35-40%, концентрированные корма 5-10%. При этом корма выдаются в виде смеси с переработкой. г) Полнорационная кормосмесь в брикетированном, гранулированном или силосованном виде (монокорм или корм). В зависимости от типа кормления существуют четыре типа кормоцеха. Первый тип кормоцехов характерен для ферм и комплексов на промышленной основе с сенажно-концентрированным или сенажно- силосно-концетнрированным кормлением, с соблюдением кормовой базы по производству силоса, сенажа и при надежных поставках государства или хозяйствами пайщиками комбикормов. Для таких рационов при содержании животных в моноблочных и павильонных зданиях предусматривается кормосмесительный цех первого типа, т.е. прием и дозированная подача компонентов на сборный транспортер и поточная линия со стандартными ленточными раздатчиками над кормушкой или пневматическая система транспортирования и подачи кормов в виде смеси. Второй тип кормоцехов предназначен для многокомпонентного кормления с низкокачественными кормами, с тепловой, химической и биологической обработкой грубых кормов с целью повышения поедаемости и питательной ценности соломы с последующей выдачей в виде многокомпонентной смеси. В этих кормоцехах применяют смесители-запарники периодического действия и раздача кормов мобильными кормораздатчиками. 60 Однако эти кормоцехи имеют малую производительность (2-3 т/час); высокую себестоимость единицы обработанных кормов и требуют точности соблюдения технологии приготовления химикатов и биологических препаратов. Третий тип кормоцехов получают широкое распространение в последние годы. Особенно в нашей зоне. Рекомендуется при нестабильных рационах вследствие слабой кормовой базой с многокомпонентным типом кормления, когда в рационы включают силос, сенаж, значительное количество соломы, а также отходы полеводства и сдабривают отходами пищевой перерабатывающей промышленности меласса или кормовая потока) или же мочевиной с целью повышения поедаемости и питательности смеси. Основные достоинства этих кормоцехов - высокая производительность за счет применения смесителей-измельчителей непрерывного действия, хорошего качество смеси и т.д. Четвертый тип кормоцехов применяют на откормочных площадках или в неотапливаемых помещениях используется кормосмесительный цех для приема, приготовления смеси, когда рацион формирован по массе компонентов и выдач. При этом каждый компонент последовательно поступает во взвешивающий бункера-дозаторы и рацион формируется по массе по программе, а затем заполняется раздатчик-смеситель при раскрытии дна взвешивающих бункеров и производится смешивание и выдача мобильными раздатчиками-смесителями типа РСП-10, АРСП-10. Данный кормоцех рассчитан на рационы, содержащие комбикорм до 70-80% по питательности и измельченного сена, силоса хорошего качества. Разработка технологической схемы обработки кормов. Технологическая схема обработки кормов зависит от выбранного типа кормоцеха и экономической целесообразности применения тех или иных способов обработки и приготовления кормов. При этом разрабатываются несколько вариантов технологических схем обработки с обоснованием последовательности операций обработки каждого вида кормов. Затем экономическими расчетами выбираются эффективная технология обработки и система машин. Оборудование для кормоцеха Как видно из приведенных выше таблиц, зимой животные потребляют более разнообразные корма, которые требуют соответствующей обработки. Поэтому рассчитывать количество машин и оборудования, необходимого для кормоцеха, надо на зимний период. В кормоцехе используются следующие линии приготовления кормов: 1. Линия корнеклубнеплодов. Состоит из измельчителя- камнеуловителя ИКМ-5 и транспортера корнеклубнеплодов ТК-5Б. 2. Линия концентратов. Состоит из дробилки кормов КДУ-2, питателя ПК-6. 3. Линия смешивания и запаривания кормов. Состоит из запарника- смесителя С-12, загрузочного шнека ШЗС-40, выгрузного шнека ШВС-40М. В линии корнеклубнеплодов морковь отмывается от земли и песка, измельчается и подается в смеситель С-12. В линии концентрированных кормов зерно очищается от металломагнитных примесей, дробится, в него вводятся необходимые БВМД и соль, подается в смеситель С-12. В линии смешивания и запаривания происходит запаривание концентрированных кормов. Измельчение кормов Измельчитель-камнеуловитель ИКМ-5 предназначен для мойки и измельчения корнеклубнеплодов и очистки их от камней. Корнерезка должна быть оборудована механизированной подачей корнеклубнеплодов в моечную ванну, водопроводом и системой удаления грязи. ИКМ-5 состоит из ванны, вертикального шнека с крылачом, измельчителя, скребкового транспортера для выгрузки камней, электрооборудования и привода. Измельчитель состоит из корпуса и двух дисков. Верхний диск служит для первоначального измельчения корнеклубнеплодов. К нему специальным болтом крепят два горизонтальных ножа. Нижний диск с ножами предназначен для окончательного измельчения корнеклубнеплодов и состоит из верхнего и нижнего разъемных дисков, двух внутренних и двух наружных лопастей и четырех вертикальных ножей с наружной и внутренней заточкой. Скребковый транспортер предназначен для выгрузки из ванны камней, песка и грязи. Электрооборудование измельчителя состоит из шкафа управления, клеменной коробки, трех электродвигателей, конечного выключателя и устройства защитного отключения. Шкаф управления сварной конструкции пылеводозащитного исполнения. Каждый рабочий орган измельчителя (шнек, измельчитель и скребковый транспортер) имеет индивидуальный привод от электродвигателя. Измельчителем управляют при помощи электроаппаратуры, помещенной в шкафу. Технологические регулировки. Степень измельчения регулируют противорежущими гребенками, изменением частоты вращения электродвигателя, а также сменными ножами. На приводе измельчающего аппарата установлен двухскоростной электродвигатель с частотой вращения 500 и 1000 мин-1. Для мелкого измельчения корнеклубнеплодов устанавливают частоту вращения 1000 мин-1; для крупного измельчения – 500 мин-1, при этом снимают деку и часть ножей. Для мойки картофеля без измельчения снимают с машины деку и верхний диск, вместо которого ставят стопор нижнего диска. По мере поступления чистой воды из разбрызгивателя грязная сливается в канализацию через переливную трубу. При работе измельчителя запрещается находиться напротив выбросного окна и выполнять работы по техническому обслуживанию. Дробление кормов Дробилка кормов КДУ-2 Дробилка кормов КДУ-2 состоит из рамы, на которой смонтированы измельчающее устройство с режущим барабаном и питающими транспортерами, зерновой бункер, дробильная камера с барабаном и вентилятором, циклон со шлюзовым затвором, прямым и обратным трубопроводами с фильтром и электродвигатель с центробежной фрикционной муфтой. Качество резки кормов регулируют зазором между ножами и противорежущей пластиной, который должен быть 0,3 – 0,5 мм. Для этого ослабляют крепежные болты, устанавливают нож параллельно кромке противорежущей пластины, установочным винтом регулируют требуемый зазор и закрепляют болты контргайками. Питатель предназначен для подачи в дробилку грубых и сочных кормов. Состоит из горизонтального ленточного питающего и наклонного прессующего плавающего типа транспортеров, которые приводятся в - 12 - действие цепными передачами через редуктор, закрепленный под рамой питающего транспортера. Редуктором можно также выключить транспортеры или включать их на обратный ход. Запарник-смеситель С-12 Запарник-смеситель С- 12 предназначен для приготовления сырых и запаренных кормовых смесей влажностью 65 – 85%. Он работает в поточных технологических линиях или как самостоятельный агрегат. Основные сборочные единицы смесителя: корпус, два вала с лопастными мешалками, выгрузной шнек, выгрузная горловина, системы привода, парораспределения, а также система управления шнеком и клиновидной задвижкой. Для получения кормовой смеси заданного рациона и влажности в смеситель вначале заливают воду (60 – 70 % требуемого количества), нагревают ее до 80 - 90°С и загружают из кормоприготовительных машин соответствующие компоненты корма. Все компоненты можно загружать одновременно. Когда смеситель заполнится на 30%, включают мешалки и загружают остальную часть корма. Если готовят кормовые смеси, в которые входят сено и солома, смеситель заполняют на 60 – 65% его объема, а если другие смеси – то на 80%. Во время запаривания мешалки должны работать, так как перемешивающийся корм быстрее запаривается. Грубые корма предварительно измельчают до частиц размером 20 – 30 мм и при загрузке смачивают водой из расчета 80 – 100 л воды на 100 кг корма, запаривание длится 1 – 2 ч. После окончания запаривания перекрывают краны муфт и вентиля на паропроводе и выдерживают смесь в течение 40 – 60 мин для дополнительного запаривания. После этого доливают остальную воду для охлаждения корма и добавляют другие компоненты в соответствии с рационом и зоотехническими требованиями. Производительность при приготовлении кормовых смесей с запариванием 5 т/ч, без запаривания 10 т/ч. Вместимость 12 м3. Расход пара 800 кг/т. Исходная влажность зерновой смеси составляет 15%. Необходимо приготовить кормосмесь влажностью 50%. Для определения количества воды, добавляемой в смесь, пользуются формулой: Qв=  где Ррац – масса смеси рациона без воды, кг (поскольку кормление трехкратное, масса запариваемого за один раз зерна составляет 752/3 = 251); Во – заданная влажность, %; Врац – влажность исходной кормовой смеси, %. Концентраты: Qв=  =259,7 л =259,7 лОбщая масса кормовой смеси влажностью 50% составляет: 371 + 259,7 = 630,7 кг (на одно кормление) 630,7 • 3 = 1892,1 кг (в сутки) Грубые корма: Qв=  =298,2 л =298,2 л426+298,2= 724,4кг (на одно кормление) 724,4*3=2172,6 кг ( в сутки) Корнеплоды: Qв=  =97,3 л =97,3 л97,3+139=236,3кг (на одно кормление) 236,3*3=708,9кг (в сутки) Процесс запаривания длится 2,5 ч, После окончания запаривания необходимо перекрыть муфтовые краны и вентили на паропроводе и выдержать кормосмесь в течение 1 часа для дозапаривания. После чего доливают воду для охлаждения корма. Часовая производительность отдельной линии Qч=  где qmp – максимальная разовая дача данного вида корма, т (рассчитывается, исходя из суточного рациона и кратности кормления); Т – время подготовки корма. Корнеплоды: Qч1=0,15/1,5=0,1 т - ИКМ-5 (производительность 6 т/ч) Qч2=0,15/1,5=0,1 т - транспортер ТК-5Б (производительность 6 т/ч) Концентраты: Qч3=0,45/0,5=0,9 т - КДУ-2 (производительность 2 т/ч) Qч4=0,45/0,5=0,9 т - ПК-6 (производительность 7 т/ч) Смешивание корма: Qч5=0,75/3,5= 0,2 т - С-12 (производительность 5 т/ч) Qч6=0,75/3,5=0,2 т - ШЗС-40 (производительность 40 м 3 /ч) Qч6=0,75/3,5=0,2 т - ШВС-40М (производительность 40 м 3 /ч) Количество машин для каждой линии nn=  где W – часовая производительность машины. n1=0.1|6=0.017 - 1 машина ИКМ-5 n2=0.1|6=0.017 - 1 машина ТК-5Б n3=0.9|6=0.15 - 1 машина КДУ-2 n4=0.9|6=0.15 - 1 машина ПК-6 n5=0.2|6=0.03 – 1 машина С-12 n6=0.2|6=0.03 – 1 машина ШЗС-40 n7=0.2|6=0.03 – 1 машина ШВС-40М Время работы машин кормоцеха: Tраб маш=  где Q маш– производительность машины, т/ч или м3 /ч. Корнеплоды: Т раб ИКМ-5 =0,1 /6=0,02  5 минут 5 минутТ раб ТК −5 Б = 0,1 /6=0,02  5 минут 5 минутКонцентраты: Т раб. КДУ-2=0,9/2=0,45  25 минут 25 минутТ раб. ПК-6=0,9/2=0,45  25 минут 25 минутСмешивание корма: Т раб. С-12конц=0,2/2=0,1  10 минут 10 минутТ раб ШЗС-40 = 0,1 /6=0,02  5 минут 5 минутТ раб ШВС-40М = 0,1 /6=0,02  5 минут 5 минутВ целях экономии электроэнергии целесообразно включать машины, потребляющие большую мощность, ночью, когда потребление электроэнергии в хозяйстве снижается. Таким образом, линия концентратов – 1 раз в сутки 2,5 часа, линия смешивания и запаривания – 3 раза в сутки по 10мин., линия корнеплодов – 3 раза в сутки по 5 мин. Безопасность и экологичность проектных решений. Содержание раздела в расчетно-пояснительной записке и графической части должно соответствовать теме курсового и дипломного проектов и предусматривать разработку конкретных вопросов безопасности жизнедеятельности, в частности: производственная санитария, организация рабочего места, расчет освещения, вентиляции и отопления. В данном разделе необходимо рассмотреть специальный вопрос с последующими технико-инженерными расчетами, которые направлены на предупреждение выделения в рабочей зоне вредностей, концентрация которых превышает допустимую (устройство вентиляции, освещения, отопления, снижение шума, вибрации и т. д.), на обеспечение безопасности эксплуатации и обслуживания машин и технологического оборудования (защита от поражения током, ограждающие устройства, блокировка предохранительных устройств и т. д.). Мероприятия по охране труда. В сжатой и конкретной форме на основе анализа производственной деятельности конкретного хозяйства необходимо разработать организационные и технические мероприятия: по улучшению организационной работы в области охраны труда на проектируемом предприятии или участке; улучшению санитарно-гигиенических условий труда на предприятии или участке (организация комнат отдыха, гардеробных, душевых, умывальников, освещения, вентиляции и др.); безопасному использованию на рассматриваемом производственном участке машин, технологического оборудования и механизмов (грузоподъемные механизмы, котлы, сварочное оборудование, моечные машины, диагностическое оборудование, транспортеры и др.); улучшению организационной работы по пожарной безопасности. В дипломных проектах, посвященных разработке и совершенствованию конструкции машин и оборудования, необходимо предусмотреть безопасность работ и создание благоприятных условий труда. При изложении раздела необходимо руководствоваться действующими ГОСТами, положениями, нормами и правилами. Проектируемый или модернизированный объект не должен создавать опасности как при эксплуатации, так и в случае его неисправности. Примерное содержание раздела и порядок изложения приведены ниже. 1. Анализ недостатков конструкции прототипа проектируемой машины. В этой части раздела должны быть отражены следующие вопросы: недостатки по условиям и безопасности работы прототипа проектируемой машины, преимущества проектируемой или модернизированной машины по условиям труда; характеристика опасных зон при работе проектируемой машины, на эскизе (контуре) машины указать эти зоны; обоснование (расчетами) выбора способов защиты опасных зон машины. Конструкция и расчет защитных ограждений. Эскизы, схемы защитных устройств. При разработке технических мер локализации опасностей рекомендуется проектировать современную автоматическую защиту (сигнализацию, отключение, остановку машины). 2. Санитарно-гигиенические условия и техника безопасности при работе на проектируемой машине. Здесь необходимо представить сравнительную характеристику санитарно-гигиенических условий при работе на прототипе и проектируемой машине (температура в рабочей зоне, чистота воздуха, шум, вибрация, влияние атмосферных осадков и ветра и др.). Сопоставить ожидаемые санитарно-гигиенические условия труда при эксплуатации проектируемой или модернизированной машины с действующими нормами и ГОСТами. Дать характеристику удобства работы и технического обслуживания машины. Обосновать необходимые условия для управления машиной, а также вопросы ее внешнего оформления (форма, окраска, предупреждающие надписи и т. д.). Разработать инструкцию по технике безопасности при эксплуатации проектируемой машины. З. Специальный вопрос и инженерные расчеты к графическому листу излагаются так же, как и для остальных специальностей. 4. Пожарная безопасность. Дать оценку разрабатываемой машины по пожарной опасности, при необходимости предусмотреть средства для тушения пожара. Разработать противопожарные мероприятия при эксплуатации машины. Охрана окружающей среды. Рациональное использование природных ресурсов и их охрана в условиях быстрого развития промышленности, транспорта, сельского хозяйства и вовлечение в эксплуатацию все большего количества естественных ресурсов — одна из важнейших экономических и социальных задач. В своих проектах студент обязан четко отразить и предусмотреть меры охраны окружающей среды (экологии). В период преддипломной практики студенты должны изучить следующие вопросы: организация производства; технологии, машины и оборудования, загрязняющие окружающую среду путем выброса вредных газов в воздушную среду; неправильное использование обработанных масел, удобрений, отходов производства животноводческих ферм, загрязняющих водоемы и прилегающую территорию; использование в производстве токсичных веществ. Изучив состояние охраны окружающей среды в проектируемом хозяйстве, студент разрабатывает и предлагает мероприятия, направленные на улучшение охраны окружающей среды: организацию безотходного производства; замену загрязняющего оборудования, ликвидацию мелких отопительных установок по сжиганию топлива путем развития централизованного теплоснабжения и очистки дымовых газов котельных; замену применяемых в производстве токсичных веществ; очистку технологических и вентиляционных выбросов; рациональное использование химических удобрений и ядохимикатов; очистку сточных вод. Список литературы.1. Белянчиков Н.И, А. И.Смирнов. «Механизация животноводства и кормоприготовления» Москва 1990 «Агропромиздат» 2. Воробьев В.А., Дегтерев Г.П., Кочеткова Ю.А. Методические указазания к выполнению курсового проекта по дисциплине «механизация, электрификация и автоматизацияв животноводстве» М. 2007. 3. Герасимов А.Е. «лошади разведение и уход» Москва 2004 «Вече» 4. Жучкова К.Л. «современное оборудование на конюшне»//конный мир 2006//№7/стр. 45 5. Клочкова К.А. «поилки для конюшен» // Интернет журнал коневодство//№1/ www.konevodstvo.ru 6. Кузнецов А.Ф. «проектирование сельскохозяйственных зданий и сооружений содержания» Санкт-Петербург 2004 «Кайнар» 7. Лемуров Э.Г. «кормушки» // Интернет журнал коневодство//№2/ www.konevodstvo.ru 8. Ноздрачёва П.В. «Новый КСК»// конный мир 2007// №2/ стр.27. 9. Нормы технологического проектирования коневодческих предприятий нтп-апк 1.10.03.001-00 10. Янкович Г.Н. «умная техника» //конный мир2003// №4/стр. 33 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||