Компостирование помета. Компостирование навоза и помета. Компостирование навоза и помета

Скачать 49.82 Kb. Скачать 49.82 Kb.

|

|

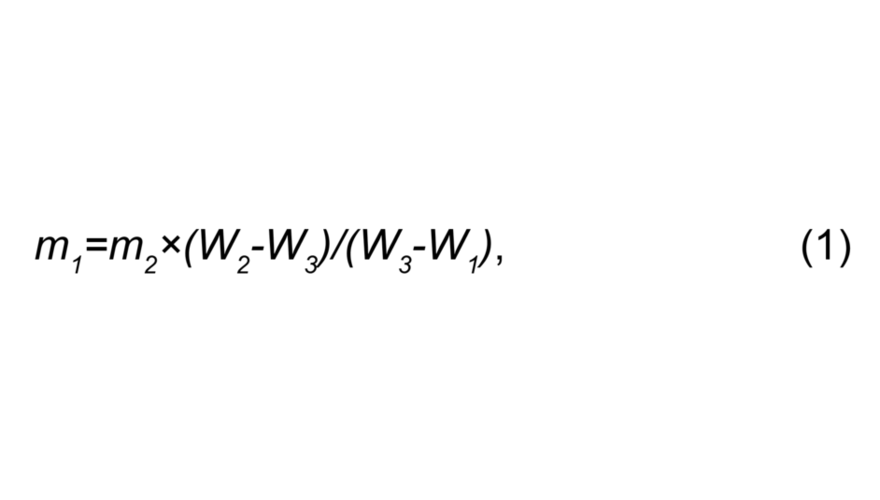

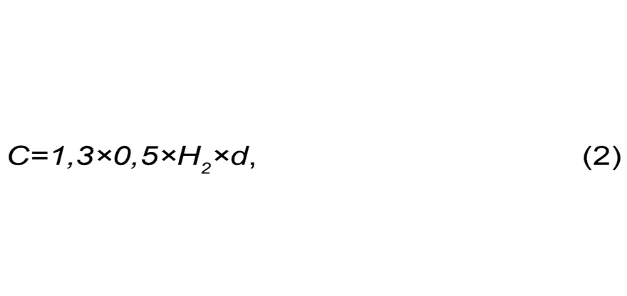

Компостирование навоза и помета 1.1 Снижение влажности полужидкого и подстилочного навоза и твердой фракции с целью подготовки их к биотермической обработке для обеззараживания от возбудителей инфекционных, инвазионных заболеваний и девитализации (ликвидация всхожести семян сорных трав) возможно при организации на животноводческих фермах и комплексах, птицеводческих предприятиях производства компостов. Компостированию целесообразно подвергать все виды навоза и помета влажностью до 92%. Примечания 1 Необходимость компостирования навоза и помета влажностью более 92% должна быть обоснована технико-экономическим расчетом с учетом наличия достаточного количества влагопоглощающего наполнителя соответствующего качества, принятой системы земледелия, экологического состояния почв, гидрогеологических и других местных условий. 2 Компостирование твердой фракции навоза и помета при влажности не более 75% осуществляется в чистом виде без добавления влагопоглощающих наполнителей. 9.2* Для компостирования навоза и помета в качестве влагопоглощающего наполнителя могут быть использованы: торф, солома, опилки и другие органические влагопоглощающие наполнители (древесная кора, лигнин), приведенные в приложении Г. Количество влагопоглощающего материала, необходимое для производства компостной смеси влажностью 70-75 %, определяют по формуле где m1 – количество влагопоглощающего материала, т; m2 – масса компостируемой смеси, т W1 – влажность влагопоглощающего материала, %; W2 – влажность навоза (помета), %; W3 – заданная влажность компостируемой смеси (70-75%).  Для активного и эффективного протекания биотермических процессов в компостах должно в одинаковой мере соблюдаться каждое из следующих условий: оптимальная влажность компостной смеси – 65-70%; соотношение компонентов – не менее 1:1; высокая гомогенность смеси; оптимальная реакция среды pH – 6,5-7,7; достаточная аэрация массы в процессе компостирования, т.е. рыхлая укладка буртов; положительный тепловой баланс; оптимальное соотношение С:N (углерода к азоту) (20-30):1 Для нейтрализации компостируемой смеси используют известняковые материалы (мел, доломитовую муку). Дозу известнякового материала рассчитывают по 1,3 гидролитической кислотности: где C – рекомендуемая доза известнякового материала, кг/м3; 1,3 – пересчетный коэффициент гидролитической кислотности; 0,5 – пересчетный коэффициент; H2 – гидролитическая кислотность компостируемой смеси, мг-экв/100 г; d – объемная масса компостируемой смеси, г/см3.  Исходная влажность компонентов для приготовления компостов должна составлять, не более: а) навоза – 92%; торфа – 60%; сапропеля – 50%; отходов деревообработки – 40-50%; соломы – 24%. б) помета – 64-82%; торфа – 50-60%; соломы – 14-16 %; опилок – 16-25%; древесной коры – 50-60%; лигнина – 60%; гумусных грунтов – 20-30%. Примечания 1 Зольность торфа – 10-25%, остальные параметры торфа – в соответствии с ГОСТ Р 51661. 2 Зольность соломы – не более 20%, размеры частиц – до 200 мм. Для измельчения соломы могут быть использованы агрегаты ПИК-Ф-10, ИРТ-165, ЛИС-ЗА и ФН-1.4. 3 Влагопоглощающая способность наполнителей должна быть не менее 200%. 9.3* Производство компостных смесей может осуществляться в стационарных цехах, специальных хранилищах, на прифермских открытых гидроизолированных площадках или в процессе уборки навоза и помёта из помещений. В последнем случае используются питатели влагопоглощающих материалов на базе разбрасывателей органических удобрений с приспособлением для измельчения длинностебельчатых материалов, питатели-дозаторы минеральных компонентов и смесители шнекового типа. В теплый период года приготовление компостных смесей следует осуществлять на специально подготовленных гидроизолированных полевых площадках, размещаемых в районе удобряемых компостом сельскохозяйственных угодий. 9.4 Технологический процесс компостирования навоза и помета осуществляется пассивным и активным способами. Режим компостирования в каждом конкретном случае назначают в зависимости от исходных параметров компостируемой смеси, природно-климатических условий, требований к готовому компосту, эпизоотической ситуации на животноводческих фермах и комплексах, на птицеводческих предприятиях и экологической обстановки. 9.5* При пассивном (традиционном) способе технологический процесс компостирования осуществляют в естественных условиях в буртах на прифермских и полевых площадках. Технологический процесс компостирования пассивным способом предусматривает смешивание компонентов смеси, формирование буртов, выдерживание смеси в буртах, ее аэрацию и хранение готового компоста. Размеры компостных буртов зависят от вида влагопоглощающего наполнителя. При использовании торфа, опилок, коры, лигнина высота буртов должна быть 2-2,5 м, соломы – 3 м, ширина – 2,5-6 м. Длина бурта – произвольная, общая масса компостной смеси для одного бурта не менее 100 т. Между рядами буртов необходимо предусматривать технологические проезды шириной 2,5-3 м. Время выдерживания компоста в буртах при достижении температуры 50-60°С во всех частях бурта должно быть не менее 2 месяцев в теплый период года и не менее 3 месяцев в холодный период. При компостировании навоза и помета в смеси с древесной корой и опилками продолжительность процесса компостирования увеличивается в 1,5-3 раза. При снижении температуры смеси в бурте до 25-30°С необходимо провести аэрацию смеси путем перемешивания слоев. В зимнее время при температуре окружающей среды ниже 0°С компостную смесь рекомендуется укладывать в один сплошной бурт высотой 1,0-2,5 м. При наступлении устойчивых положительных температур окружающей среды смесь аэрируется и укладывается в бурты соответствующих геометрических размеров. Технологический процесс компостирования активным способом предусматривает смешивание компонентов смеси, формирование буртов, выдерживание смеси в буртах, её периодическую аэрацию и хранение готового компоста. Срок выдерживания при компостировании активным способом сокращается до 50-70 суток. 9.6* Для сбора и отвода жидкости, атмосферных осадков на открытых гидроизолированных площадках приготовления компостной смеси, компостирования и хранения влагопоглощающих наполнителей следует предусматривать жижесборники. Площадки должны иметь уклон 0,002-0,003 в сторону жижесборников или отводные канавки (лотки), расположенные по всему периметру. 9.7* Разложение органических веществ в компосте сопровождается значительной потерей массы и переходом биогенных веществ в легкоусваиваемые растениями соединения. Потери массы и скорость биотермического процесса зависят от плотности укладки компостной смеси. При рыхлой укладке с плотностью 600-700 кг/м3 биотермический процесс протекает 2-3 месяца, при укладке плотностью 900 кг/м3 – 4-6 месяцев, но при условии, что бурты не промерзают. 9.8 Потери органических и питательных веществ в период компостирования снижаются путем укрытия буртов готовым компостом, торфом или землей слоем 0,2-0,3 м. 9.9 Ускоренное компостирование (метод биологической ферментации) основано на управлении развитием аэробных микроорганизмов. Предварительно подготовленная компостная смесь (навоз или помет с влагопоглощающими наполнителями (торф, солома и др.) и минеральными добавками) оптимальных агрохимических свойств (влажность, кислотность, соотношение углерода и азота) помещается в специальную камеру (биоферментатор или биореактор), в которой создаются определенные условия для интенсивного развития аэробных бактерий. 9.10 Технологический процесс ускоренного компостирования протекает в искусственных условиях при непрерывной аэрации компостной смеси путем принудительной подачи воздуха в слой смеси, находящейся в камере. Полезная высота слоя смеси 2 м. Компостная смесь на входе в камеру должна быть тщательно перемешана и иметь температуру не менее 10°С. Удельный расход воздуха должен составлять не менее 0,6 м3/кг компостной смеси, температура подаваемого воздуха 10-50°С в зависимости от температуры наружного воздуха. Продолжительность процесса биологической ферментации смеси – 7-8 суток. 9.11* По принципу работы биоферментаторы и биореакторы подразделяются на установки периодического и непрерывного действия. Установки периодического действия могут быть стационарными или с возможностью перемещения (контейнерного типа). Наиболее распространенной является технология ускоренного компостирования навоза (помёта) в режиме периодического действия. Получаемый продукт – компост многоцелевого назначения – представляет собой однородную сыпучую массу 55-70%-ной влажности, темно-коричневого цвета без неприятного запаха. Биоферментатор представляет собой камеру из кирпича размерами 5 мх10 м (50 м2) и высотой до 4,5 м. В пол камеры вмонтированы восемь перфорированных труб, тупиковых с одного конца и объединенных с другого конца общим воздуховодом. На задней стене камеры (с наружной стороны) устанавливается вентилятор, подающий через соединительный рукав воздух в воздуховод и по трубам – в компостируемую смесь. Передняя стена камеры оборудуется двухсекционными металлическими воротами. Задняя стена биоферментатора и ворота имеют отверстия для замера температуры и содержания кислорода в компостной смеси. После загрузки компостной смеси в биоферментатор газоанализатором замеряется количество кислорода в смеси и устанавливается продолжительность вентилирования. При закладке смеси влажностью 55-65% с начальной температурой около 10°С температура смеси через 10-12 ч поднимается до 40-50°С, а затем до 60-75°С. Падение температуры в смеси до 40-30°С свидетельствует об окончании процесса ферментации. Биоферментатор может возводиться также из железобетона и других материалов. В зависимости от объема производства компоста из биоферментаторов могут возводиться модули из любого числа секций. Компоненты компостной смеси загружаются в биоферментатор навозоразбрасывателем, а выгрузка готового компоста осуществляется фронтальным погрузчиком на открытую площадку хранения компоста. 9.12 На животноводческих фермах мощностью до 1 тыс. условных голов рекомендуется использовать технологии ускоренного компостирования на базе машины для приготовления компостных смесей, укладки их в бурты, аэрации в вертикальной компостирующей установке и последующем созревании компоста в буртах. Предлагаемая технология производства высококачественных органических удобрений заключается в подготовке компостной смеси специальной машиной, предварительном компостировании смеси в буртах в течение 7-10 суток, биотермическом сбраживании смеси в вертикальной компостирующей установке за 5-7 суток при температуре 60-80°С и последующем созревании компоста в буртах в течение 14-21 суток. Полный цикл производства органических удобрений составляет 26-38 суток. 9.13 При больших объемах переработки навоза и помета ускоренным компостированием используют биотраншеи, состоящие из проездной дороги, траншеи и ферментатора. Для ускоренного компостирования навоза (помета) в крестьянских (фермерских) хозяйствах следует использовать ферментатор, сконструированный на базе прицепа навозоразбрасывателя. 9.14* Установками непрерывного действия получения биогумуса из навоза и помета являются биореакторы барабанного типа различной конструкции (разработки ИАЭП, ВНИИОУ и др.). Биореактор барабанного типа представляет собой камеру цилиндрической формы, установленную на опорные катки с приводом для осевого вращения с целью перемешивания и равномерного аэрирования перерабатываемой компостной смеси; на внутренней стенке барабана вмонтированы перфорированные трубы, тупиковые с одного конца и объединённые с другого конца общим воздуховодом; на задней стене барабана (с наружной стороны) устанавливается вентилятор, подающий через соединительную муфту воздух в воздуховод и по трубам – в компостную смесь. При закладке компостной смеси влажностью 55-65% с начальной температурой около 10°С температура смеси через 10-12 ч поднимается до 40-50°С, а затем до 60-75°С. Для оптимального режима работы установки непрерывного действия (барабанного типа) её заполнение исходной смесью составляет 80% от общего объёма. Ежедневно происходят выгрузка из камеры 1/3 полученного биоудобрения и загрузка в неё 1/3 исходной смеси. 9.15 Для получения из навоза и помета компостов заданных свойств, сбалансированных по элементам питания и составу удобрений, усиления микробиологических процессов, протекающих при компостировании, и уменьшения потерь питательных веществ в компостную смесь целесообразно включать минеральные добавки (фосфоритную муку, фосфогипс, порошковидный суперфосфат и др.), а также использовать «микробные закваски» (ассоциации из группы активных термофильных микроорганизмов). При рН исходного навоза и помета в пределах 7,0 и при рН торфа до 5,0 следует добавлять фосфоритную муку или фосфогипс, при рН торфа более 5,0 – суперфосфат в количестве 15-30 кг на 1 т смеси. Примечание – Целесообразность, сроки смешивания и виды минеральных удобрений, подлежащих добавлению в компостную смесь, устанавливают соответствующие службы в зависимости от конкретных условий производства. 9.16 Для получения на основе навоза или помёта экологически чистого, высококачественного удобрения в виде биогумуса используют технологии вермикомпостирования. Подготовку исходной смеси (субстрата) для заселения червями следует осуществлять аналогично подготовке компостной смеси. Приготовленная смесь укладывается на гидроизолированную площадку с уплотненным грунтовым или твердым покрытием в бурт высотой 1,5-2 м. Длина бурта зависит от объема производства биогумуса. Для создания более однородной структуры базового субстрата бурт необходимо подвергать не менее чем трехразовой перебивке. После того как температура внутри бурта снижается, процесс разложения прекращается, полученный субстрат используется в качестве корма для червей. Исходная смесь для вермикомпостирования должна быть однородной, рыхлой, без посторонних включений и иметь: влажность – 75-85%; рН – 6,8-7,2; соотношение C: N – 20:1; содержание минеральных веществ – до 10%; содержание сырого протеина – не более 25%; содержание аммиака не более 0,5% (не ощущается запах); отсутствие значительного количества сероводорода (не ощущается запах); достаточную насыщенность кислородом (необходима регулярная аэрация). Параметры конечного продукта – биогумуса должны иметь: влажность – 70%; рН – 6,5-7,5; азот общий (N) – 1,2% а.с.в. (абсолютно сухого вещества); калий (К2О) – 0,84% а.с.в.; фосфор (Р2О5) – 1,1% а.с.в.; органические вещества – 52% а.с.в.; уровень общей микробной контаминации КОЕ/г – не более 3,5 х 105-7(КОЕ – колониеобразующие единицы); отсутствие патогенной микрофлоры, яиц и личинок гельминтов. 9.17 Вермикомпостирование подготовленного субстрата следует проводить круглогодично в закрытых отапливаемых помещениях на стеллажах, в теплое время – сезонно (при температуре 10°С и выше) в тех же помещениях без отопления. Ширину стеллажей следует принимать 1,0-1,2 м, длину – произвольно; толщина слоя субстрата 15-20 см. Удельную производительность стеллажей помещений вермикомпостирования следует принимать по исходному субстрату – 1,5 т/м2, готовому биогумусу – 0,3 т/м2, по биомассе вермикультуры – 22 кг/м2 в год. Склад для хранения готовой продукции (биогумуса) изолируют капитальной стеной от помещения по производству биогумуса, а в местах сообщения оборудуют дезковрики. 9.18* Готовый компост следует размещать на подготовленных полевых площадках. Полевые площадки следует размещать в непосредственной близости от полей, на которые планируется внесение компоста, на расстоянии не менее 500 м от ближайших жилых строений. Укладку в штабели следует производить тракторами с фронтальными погрузчиками. В зимнее время закладку каждого штабеля необходимо завершать за 1-2 дня, чтобы не допускать промерзания компостной массы. Количество и размеры компостных штабелей согласуются с площадями полей и планируемыми дозами внесения. Размер штабеля на полевой площадке должен вмещать не менее 100 т компоста. Штабели укладываются рядами, расстояние между штабелями должно быть равно длине рабочего хода навозоразбрасывателя. Высота штабеля 2-2,5 м, ширина 4-6 м, длина – произвольная. |