Композиционные материалы. Лекция 1. Композиционные материалы

Скачать 1.05 Mb. Скачать 1.05 Mb.

|

|

Композиционные материалы Композиционными называют сложные материалы, в состав которых входят сильно различающиеся по свойствам нерастворимые или мало растворимые друг в друге компоненты, разделённые в материале ярко выраженной границей. Свойства композиционных материалов в основном зависят от физико-механических свойств компонентов и прочности связи между ними. Отличительной особенностью композиционных материалов является то, что в них проявляются достоинства компонентов, а не их недостатки. Вместе с тем композиционным материалам присущи свойства, которыми не обладают отдельные компоненты, входящие в их состав. Для оптимизации свойств выбирают компоненты с резко различающимися, но дополняющими друг друга свойствами. Композиционные материалы позволяют: создавать элементы конструкций с заранее заданными свойствами, высокой эффективностью по массе и высокой технологичностью; создавать материалы с качественно новыми свойствами и не только повышать эксплуатационные характеристики существующих конструкций, но и создавать принципиально новые конструкции, недоступные при применении традиционных материалов. На базе КМ создаются изделия с разнообразными высокими свойствами, используемые в разных отраслях промышленности: автомобилестроении (кузова автомобилей, детали двигателей), машиностроении (корпуса и детали машин), энергетическом машиностроении (лопатки турбин), судостроении (корпуса лодок, катеров, гребные винты). Благодаря высоким удельным прочности и жесткости КМ широко используются в конструкциях летательных аппаратов. Применение КМ позволяет существенно снизить массу конструкций, повысить их долговечность, уменьшить потери от коррозии, а на транспорте снизить расход топлива. Практически любой современный материал представляет собой композицию, поскольку материалы редко используются в чистом виде. Отличие большинства КМ от традиционных материалов в том, что процесс получения КМ технологически совмещается с процессом изготовления изделия. Строение и классификация композиционных материалов Композиционные материалы состоят из матрицы-основы и наполнителя. Матрица – компонент, непрерывный во всем объеме композиционного материала Она связывает композицию и придаёт ей форму. От свойств матрицы в значительной степени зависят технологические режимы получения композиционных материалов и такие важные эксплуатационные характеристики, как рабочая температура, сопротивление усталостному разрушению, воздействию окружающей среды, плотность и удельная прочность. Название композиционных материалов происходит от материала матрицы. Композиты с металлической матрицей называют металлическими, с керамической - керамическими, с полимерной - полимерными. Созданы композиционные материалы с комбинированными матрицами, состоящие из двух и более различных по химическому составу слоёв. Композиты, содержащие два или более различных матричных материала, называются полиматричными. Для них характерен более обширный перечень полезных свойств. В матрице равномерно распределены наполнители, которые называют ещё упрочнителями или армирующими компонентами, так как они играют главную роль в повышении прочности материала. Наполнитель – прерывистый компонент, разъединенный в объеме композиции. Свойства композиционного материала зависят от формы или геометрии, размера, количества и характера распределения наполнителя. По форме наполнители разделяют на три основные группы: нульмерные, одномерные, двумерные. По типу упрочняющих наполнителей композиционные материалы подразделяют на дисперсноупрочненные, армированные или волокнистые, и слоистые. Композиционные материалы, содержащие два или более различных армирующих элементов, называются полиармированными. Полиармированные композиты, в свою очередь, делятся на простые, если армирующие элементы имеют различный состав, но одинаковую геометрию (например, стеклоуглепластик - полимер, армированный стеклянными и углеродными волокнами), и комбинированные, если армирующие элементы имеют различные состав и геометрию (например, композит, состоящий из алюминиевой матрицы, борных волокон и прослоек из титановой фольги).  Рис.1 Классификация композиционных материалов В дисперсноупрочненные композиционные материалы искусственно вводят мельчайшие равномерно распределенные тугоплавкие частицы карбидов, оксидов, нитридов и другие, не взаимодействующие с матрицей и не растворяющиеся в ней вплоть до температуры плавления фаз. Получают материалы этой группы преимущественно методами порошковой металлургии или непосредственным введением наполнителей в жидкий металл или сплав перед разливкой. В дисперсно-упрочненных КМ основным несущим элементом, воспринимающим нагрузку, является матрица, а дисперсные частицы упрочнителя оказывают сопротивление движению дислокаций. Чем мельче частицы наполнителя и меньше расстояния между ними, тем прочнее композиционный материал. Промышленное применение получили КМ на основе алюминия - САП (спеченная алюминиевая пудра), жаропрочные материалы на основе никеля, вольфрама, молибдена, упрочненные оксидами тория, гафния, циркония, РЗМ. В волокнистых КМ наполнителем являются волокна бора, углерода, карбида кремния, стекловолокно, нитевидные кристаллы карбида и нитрида кремния, металлическая проволока (сталь, вольфрам, бериллий). Группы КМ, армированные однотипными волокнами, имеют специальные названия, данные им по названию волокна: стекловолокниты, бороволокниты, углеволокниты, органоволокниты В волокнистых КМ несущим элементом являются волокна различной формы и размеров (нити, ленты, сетки разного плетения). Прочность таких композиционных материалов определяется прочностью армирующих волокон, которые воспринимают основную нагрузку. Армирующие элементы по своей природе имеют высокие прочность и модуль упругости, а также, как правило, низкую плотность. Матрица связывает волокна, защищает их от повреждений. Она передает нагрузку на волокна, а в случае разрушения отдельных волокон перераспределяет напряжения в объеме материала. Армирование дает больший прирост прочности, но дисперсное упрочнение технологически легче осуществимо.

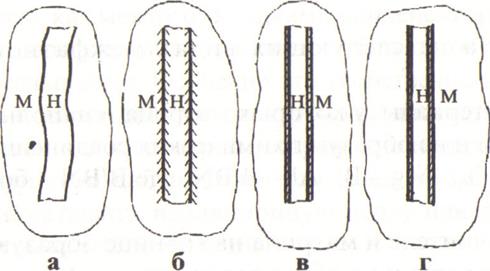

Слоистые композиционные материалы армированы двухмерными наполнителями в виде фольги, листовых материалов. По виду наполнителя слоистые КМ разделяют на: текстолиты (с хлопчатобумажными тканями); стеклотекстолита (с тканями из стеклянного волокна); асботекстолиты (с асбестовыми тканями); гетинаксы (с бумажным наполнителем). Наименее прочными являются гетинаксы, наибольшую прочность имеют стеклотекстолиты, Текстолиты отличаются наиболее прочным сцеплением между наполнителем и полимерной матрицей и лучше поглощают вибрацию. Слоистые КМ набираются из чередующихся слоев волокон и листов матричного материала (типа “сэндвич”). Слои волокон в таком композиционном материале могут иметь различную ориентацию. Возможно поочередное использование слоев матрицы из сплавов с различными механическими свойствами. По структуре и расположению компонентов композиционные материалы подразделяются на группы с каркасной, матричной, слоистой и комбинированной структурой. К композитам с каркасной структурой относятся керметы, полученные пропиткой; с матричной – дисперсно-упрочненные и другие армированные материалы; со слоистой – композиции, полученные из набора чередующихся листов материалов различного состава, и комбинированной – материалы, содержащие комбинации первых трех групп. В зависимости от геометрии армирующих элементов и их взаимного расположения композиты бывают изотропными или анизотропными. Если композиционный материал с матричной структурой армирован элементами, имеющими хаотичную ориентацию в пространстве (дисперсными включениями, дискретными или непрерывными волокнами), он является изотропным. Композиционные материалы с матричной структурой, упрочненные армирующими элементами, ориентированными определенным образом в пространстве, относятся к анизотропным. Анизотропные материалы подразделяют на однонаправленные, слоистые и трехмерно-направленные. Анизотропия материала закладывается конструктором для получения КМ с заданными свойствами. Однонаправленные КМ чаще всего проектируют для изготовления изделий, работающих на растяжение. Слоистые КМ получают путем продольно-поперечной укладки с правильным чередованием слоев. Трехмерно-направленное армирование обычно достигается за счет использования сшитых в поперечном направлении армирующих тканей, сеток и пр. Кроме такой анизотропии образуется еще технологическая анизотропия, возникающая при пластическом деформировании изотропных материалов. В последнее время находят широкое применение гибридные КМ, содержащие в своем составе три или более компонентов. По методам изготовления композиционные материалы подразделяются на материалы, полученные жидко- и твердофазными методами, методами осаждения - напыления, и комбинированными методами. К жидкофазным методам относятся пропитка (например, пропитка каркасов из карбида титана сталями или жаропрочными материалами), непрерывное литье, направленная кристаллизация эвтектических сплавов. К твердофазным методам относятся прессование, прокатка, ковка, волочение, диффузионная сварка и др. Для композиционных материалов, полученных твердофазными методами, характерно использование матрицы в виде порошка, листов или фольги. При изготовлении композитов методом осаждения - напыления матрицу наносят на волокна из растворов солей, парогазовой фазы, газоплазменным и плазменным напылениями. Комбинированные методы заключаются в использовании комбинации нескольких методов. Например, плазменное напыление используют как предварительную операцию, а в качестве окончательной операции применяют прокатку или прессование. По назначению КМ подразделяют на конструкционные, термостойкие, пористые, фрикционные, антифрикционные и т.д. Компоненты композиционных материалов Армирующие компоненты Армирующие компоненты подразделяются на порошковые и волокнистые. Порошковые материалы должны удовлетворять требованиям по химическому составу, размерам и форме, по технологическим свойствам (насыпная плотность, текучесть, прессуемость, спекаемость – при изготовлении изделий методами ПМ). Они не должны содержать загрязнений, влаги, масел и др.примесей, должны храниться в условиях, исключающих их окисление. Армирующие волокна должны иметь малую плотность, высокую температуру плавления, минимальную растворимость в материале матрицы, высокую прочность во всем интервале рабочих температур, химическую стойкость, технологичность, отсутствие фазовых превращений в рабочем интервале температур, отсутствие токсичности. Применяют, в основном, три вида волокон: нитевидные кристаллы, металлическую проволоку, неорганические и поликристаллические волокна. Кроме того, применяют также монокристаллические керамические материалы и органические волокна. 1.Нитевидные кристаллы («усы») рассматривают как наиболее перспективный материал для армирования КМ: сверхвысокая (близкая к теоретической) прочность в широком диапазоне температур, малая плотность, химическая инертность ко многим материалам матрицы. Это монокристаллы диаметром до 10 мкм с отношением длины к диаметру 20–100. Получают НК из SiC, оксида и нитрида алюминия, нитридов кремния, бора. Усы металлов склонны к разупрочнению при переработке, несовместимы с металлическими матрицами и непригодны для их армирования. Методы получения: осаждение из газовой фазы с использованием транспортных реакций, пиролиза, восстановления летучих соединений; вискеризация – выращивание НК на поверхности готовых армирующих волокон с целью увеличения прочности связи на границе между волокном и матрицей. Например, вискеризация углеродных волокон нитевидными кристаллами проводится методом восстановления в водороде тетрахлорида кремния. Концентрация и размеры НК определяются температурным режимом, содержанием SiCl4 в газовой фазе, временем, типом покрытия на волокне (так, покрытие углеродных волокон медью существенно повышает концентрацию НК и их длину) и т.д. кристаллизация из растворов; химические методы. Однако широкое внедрение НК сдерживается несовершенством технологии их получения в промышленных масштабах, сложностью их ориентации в материале матрицы, сложностью технологии деформирования материалов, армированных нитевидными кристаллами. 2. Металлическая проволока (Ø20–1500 мкм ) из высокопрочной стали, вольфрама, молибдена, бериллия, титана и других металлов имеет меньшую порочность, чем нитевидные кристаллы. Однако ее выпускают промышленно в больших объемах и в связи с более низкой стоимостью широко применяют для армирования КМ. Проволоку из сталей аустенитного, аустенитно-мартенситного и мартенситного классов получают волочением, высокопрочную проволоку из W и Мо – методами порошковой металлургии. Прессуют штабики Ø2,75 мм, спекают при температурах до 3000 оС, затем подвергают волочению на первых стадиях при 1000 оС, постепенно температуру снижают до 400–600 оС на заключительных стадиях. В процессе изготовления проволоку подвергают нескольким промежуточным отжигам. Проволоку из W и Мо целесообразно применять для армирования жаропрочных сплавов. Волочение бериллиевой проволоки ведут при 400–480 оС в металлической оболочке из пластичного металла, например, никеля. После волочения оболочку удаляют стравливанием покрытия и выполняют сглаживание поверхности проволоки электрохимической полировкой. Бериллиевую проволоку чаше применяют для армирования матриц с малой плотностью (Al, Mg, Ti). Металлическая проволока отличается высокой конструкционной прочностью, технологичностью, надежностью в эксплуатации. Высокая пластичность позволяет изготавливать из нее ткани различного плетения, также используемые для армирования КМ. 3. Неорганические поликристаллические волокна имеют малую плотность, высокую прочность, хим.стойкость. Широко применяют стеклянные, борные, углеродные волокна, волокна из карбидов, боридов и других соединений, отличающиеся высокими твердостью, жаропрочностью, модулями упругости, низкой плотностью. Борные волокна получают восстановлением хлорида или бромида бора водородом с осаждением из газовой фазы на горячей вольфрамовой нити Ø12 мкм. В результате взаимодействия вольфрама с бором середина борных волокон состоит из боридов вольфрама различного состава. Диаметр волокон – 70-100 мкм. Борные волокна обладают высокой прочностью (ϬВ = 3500 МПа) и жесткостью (Е = 420 ГПа) при низкой плотности (2600 кг/м3) и температуре плавления 2300 оС.. При температуре выше 400 оС они окисляются, выше 500 оС начинают взаимодействовать с алюминиевой матрицей. Для повышения жаростойкости и хим.стойкости их покрывают карбидом кремния, карбидом или нитридом бора (толщина покрытия – 3–5 мкм). Борные волокна, покрытые слоем SiC, называют борсиком. Углеродные волокна получают на основе трех видов волокон-прекурсоров: полиакрилонитрильных, вискозных (гидратцеллюлозных) и пековых (из нефтяных и каменноугольных пеков). Процесс производства УВ сводится к пиролизу (термическому разложению) полимеров в жестко контролируемых условиях. Так, получение УВ из акрильного волокна сводится к последовательному проведению операций окисления, карбонизации и графитизации. Окисление ПАН-волокон проводят при 200–300 о С. Карбонизация проходит при температуре выше 900 оС в атмосфере водорода, и на этой стадии исходному волокну придается огнестойкость. При температуре 2500 оС формируется структура углеродного волокна. Обработку проводят в инертной среде (N2, Ar, He). Структура углеродного волокна состоит из системы лентообразных слоев конденсированного углерода с гексагональной структурой, называемых микрофибриллами. Группы одинаково ориентированных микрофмбрилл, разделенных порами, называются фибриллами. Взаимное расположение фибрилл, степень их ориентации зависит от исходного сырья и технологии получения волокон. В результате свойства УВ могут изменяться в широких пределах. В настоящее время освоено производство 1) высокопрочных волокон (ϬВ =2500–3200 МПа, Е = 180–220 ГПа) и 2) высокомодульных волокон (ϬВ =1400–2200 МПа, Е = 350–550 ГПа) Из-за высокой хрупкости УВ их текстильная переработка затруднена. Поэтому необходимые для армирования текстильные структуры изготовляются из волокон-прекурсоров и в таком виде уже подвергаются высокотемпературной термической обработке и превращению в углеродные волокнистые материалы. УВ являются термостойкими, трудногорючими и химически стойкими материалами. Они обладают электропроводностью, зависящей от условий их получения и введения легирующих добавок. Недостаток – плохая смачиваемость металлами и полимерами. Для повышения адгезионной способности их обезжиривают, подвергают химическому травлению, либо покрывают тонким слоем полимера-протектора или боридами титана, циркония. Для увеличения термостойкости в воздушной среде их покрывают покрытиями из карбидов или нитридов. Основные формы УВ армирующих элементов: резаные волокна, нити, жгуты, ленты, ткани, холсты и нетканые материалы. Стеклянные волокна (Ø3–100 мкм, длина до 20км).Виды: непрерывное; штапельное (небольшой длины (1–50 см)с хаотичным расположением волокон) разного поперечного сечения. Стекловолокна и стеклонити, изготовляемые из различных видов стекол, являются основным видом неорганических армирующих волокон. Наиболее распространены следующие их типы: А – щелочное (содержащее добавки K2O Na2O), С – хемостойкое, E – электроизоляционное, S – высокопрочное (прочность 4500 МПа). Непрерывные волокна получают вытягиванием из расплава через фильеру; короткие – вытягиванием непрерывного волокна с последующим его делением на короткие отрезки или раздувом струи расплавленного стекла центробежным методом. Прочность стекловолокна –3–6 тыс. МПа, много больше прочности исходного стекла. Особенно высокой прочностью отличаются «нетронутые» волокна с неповрежденной поверхностью, которые отбирают сразу после вытяжки. Выпускные формы стекловолокнистых материалов: резаные волокна, нити, жгуты, ленты, ткани, холсты и нетканые материалы. Используются также полые стекловолокна и полые микросферы, что позволяет снизить эффективную плотность, а значит, и массу изделия. Преимущества СВ: термостойкость, химическая и биологическая стойкость, прочность, низкие ТКЛР и теплопроводность, невысокая плотность. По ряду свойств к стекловолокнам близки волокна на основе природного силиката – базальта, им присуща более высокая хемостойкость. Поликристаллические керамические волокна имеют структуру спеченной беспористой керамики с супермелкими неориентированными зернами, размеры которых много меньше поперечного сечения волокна. Получают их тремя методами: 1) пленочный: на пленку наносят растворы органических солей алюминия, ниобия, тантала, хрома, железа, кобальта, никеля или др.металлов, затем подложку подсушивают для удаления растворителя, разделяют на полоски, отжигают для удаления органики, при этом полоски превращаются в волокна оксидной керамики толщиной 0,5–5 мкм, шириной 50–500 мкм и длиной до 40 мм. Недостаток – невозможность получения волокон круглого сечения и непрерывных нитей. 2) экструзия: приготовление суспензии высокодисперсного порошка с органической связкой, экструзия волокон с одновременным отверждением, вытяжка, намотка на барабан, удаление растворителя, отжиг для удаления органичекских веществ. Так получают волокна из оксидов, карбидов, силицидов Ø5–160 мкм. 3) деформация порошковых смесей: смесь порошков оксидов и металлов прессуют, цилиндрические штабики спекают, подвергают горячей экструзии, затем удаляют металлическую связку, например, электролитическим травлением. Так получают волокна из оксидов циркония, гафния, тория Ø40–100 мкм и длиной 2,5–4 мм. Недостатки: необходимость удаления металлической связки и невозможность получения непрерывных волокон. Поликристаллические керамические волокна используют для армирования керамических и металлических КМ. Монокристаллические керамические волокна (МКВ) имеют очень высокую удельную прочность, близкую к прочности нитевидных кристаллов, высокие модули упругости, низкую плотность. Параметры прочности сохраняются неизменными до температуры 1200 оС, что делает эти материалы перспективными для создания жаропрочных материалов. Получают их путем выращивания из расплавов. 1) Метод Чохральского: непрерывные волокна получают путем введения в тигель с расплавленной шихтой ориентированной затравки и ее вытягивания с волокном через плавающий на поверхности расплава формообразователь-фильеру или капилляр. Получают, например, волокна сапфира Ø0,4–0,5 мкм. 2) Метод Тейлора: вытягивание из расплава нити в стеклянной оболочке. В кварцевый капилляр загружают исходное сырье. В зоне нагрева материал плавится при температуре размягчения кварца и вместе с кварцевой оболочкой наматывается на барабан. Волокна сапфира Ø1 мкм. 3) Метод Вернейля: исходный материал в виде высокодисперсного порошка непрерывно подается на расплавленную верхнюю часть нагреваемого кристалла. Преимущество: не нужен тигель, что позволяет выращивать монокристаллы тех веществ, для которых не существует инертных (не взаимодействующих с ними) тиглевых материалов. 4) Метод плавающей зоны: выращивание МКВ осуществляется путем расплавления узкой зоны цилиндрического слитка или прессовки из порошка исходного материала. Расплавленная зона удерживается силами поверхностного натяжения жидкости или сжимающим эффектом э/м поля при индукционном нагреве. Она перемещается с постоянной скоростью вдоль заготовки с одновременным вытягиванием волокна из зоны плавления. Диаметр волокна определяется скоростью вытягивания. Так получают волокна из сапфира, рубина, карбида и борида титана. МКВ используют для армирования жаропрочных КМ с металлической матрицей. Органические синтетические волокна (ОСВ) имеют высокие механические свойства за счет высокой жесткости и прочности вытянутых макромолекул, ориентированных вдоль оси волокна. Получают их выдавливанием полимера через фильеры с последующим отверждением. Механические свойства определяются степенью вытяжки и режимом термообработки. Теоретическая прочность, рассчитанная, исходя их предположения, что все макромолекулы вытянуты вдоль волокна, очень высокая. Реальная – на 1,5–2 порядка ниже. Например, для полиэтилена высокой плотности ϬВ = 286 МПа. Волокна перерабатываются в ткани различного плетения. Недостаток ОСВ – резкое уменьшение прочности при нагревании и низкие температуры стеклования и деструкции. Матрицы 1. Металлические матрицы. Al-сплавы: деформируемые (для производства КМ твердофазными методами) и литейные (для жидкофазных методов). Хорошая пластичность, коррозионная стойкость, относительно невысокая плотность. Mg-сплавы. Преимущетсва:1) практически не взаимодействуют с основными классами армирующих компонентов; 2) высокая уд.прочность, 3) демпфирующие свойства, ;4) хорошая обрабатываемость. Недостатки: низкая коррозионная стойкость, нужны спец. методы защиты. Ti-сплавы. Преимущества: высокая уд.прочность, корроз.стойкость, хорошие литейные свойства, пластичность. Армируются чаще высокомолдульными волокнами с целью повышения жесткости. Cu-сплавы: Преимущества: высокие электро- и теплопроводность, пластичность, – : низкая прочность. Ni, сплавы, сплавы системы Ni-Cr: для получения жаростойких и жаропрочных сплавов. Сплавы на основе никеля и Со могут работать до 1100 оС. 2. Углеродные матрицы. Преимущества: высокая термостойкость. Прочность графита возрастает при повышении температуры, достигая максимума при 2400-2800 оС, а при 3200 оС прочность такая же, как при комнатной температуре. Недостатки: низкая стойкость к термическому удару и невысокая мех.прочность. Главным недостатком углеродных матриц является абляция – унос массы с поверхности потоком горячих газов. Для ее устранения композит покрывают слоем более стойкого SiC. В зависимости от метода получения различают: 1) коксовые матрицы, получаемые термодеструкцией фенолоформальдегидных, эпоксидных, амидных смол или пеков (твердых, но плавких продуктов термических превращений асфальтосмолистых веществ, получаемых из нефти, кокса или другого органического сырья); 2) пироуглеродные матрицы, получаемые термическим разложением углеводородов в газовой фазе. Пироуглерод – монолитное анизотропное углеродное тело, образующееся на нагретых каталитически неактивных поверхностях; 3) комбинированные матрицы состоят из пироуглерода и углерод-кокса. 3. Полимерные матрицы. Выбираются, исходя из условий эксплуатации. Преимущества: малая плотность, нечувствительность к надрезу, небольшая скорость распространения трещин, возможность изготовления крупногабаритных конструкций. Межфазовые взаимодействия в КМ Главным условием существования композиционных материалов является наличие двух и более взаимодействующих фаз разных материалов или одного материала в разных формах. Например, в углерод-углеродных материалах и матрицей, и наполнителем (в форме армирующих угольных волокон) является углерод. Характер взаимодействия на границах матрица – наполнитель и их совместимость бывают разными. 1. Термодинамическая совместимость – это способность матрицы и армирующего элемента находиться в состоянии равновесия неограниченное время при температуре получения и эксплуатации. Это означает отсутствие химических реакций, приводящих к разрушению системы. 2. Кинетическая совместимость – это нахождение компонентов в КМ в состоянии такого равновесия, при котором имеют место контролируемые адсорбция, диффузия и химические реакции. Другими словами, эти процессы должны быть медленными, чтобы за время образования КМ (спекание, полимеризация и т. п.) химические реакции между компонентами не завершились. 3. Механическая совместимость требует того, чтобы обеспечивалось соответствие упругих постоянных, коэффициентов термического расширения и показателей пластичности, которые позволили бы достичь максимально возможной прочности связи матрицы и армирующего элемента. Проиллюстрируем это на следующих видах межфазного взаимодействия: 1) Композиционные материалы, у которых матрица и наполнитель взаимно нерастворимы и не образуют химических соединений, например Cu - W, Cu - А12O3; Mg - В; А1 - В/ВN, где В/ВN – бор, покрытый нитридом бора. 2) КМ, у которых наполнитель и матрица на границе образуют друг с другом твердые растворы и не образуют химических соединений и направленных эвтектик, например, Nb - W; Ni - С; Ni - W. 3) КМ, у которых компоненты на границе образуют химические соединения, например А1 - С; А1 - SiO2; Ti - А12O3; Ti - В; Ti - SiС. Нужно отметить, что иногда вид межфазного взаимодействия определяется технологией. Возьмем пару Al - В: у них может быть и первый, и третий случай. а) Если КМ Al - В получают путем твердофазного спекания, химическая реакция между А1 и В не успевает произойти. Это первый или, еще говорят, псевдопервый случай. б) КМ Al - В получают методом пропитки плетеного каркаса из нитей бора жидким алюминием. Жидкий алюминий, как известно, очень активный, и здесь будет иметь место третий случай, т. е. с образование на границе химического соединения - борида алюминия. Таким образом, между матрицей и наполнителем могут быть следующие типы связей: механическая, связь при смачивании и растворении, реакционная связь объемно-реакционная связь. Названные типы связей для матрицы и волокна схематически представлены на рис. 3. Механическая связь осуществляется за счет зацепления, сил трения, сил Ван-дер-Ваальса (межмолекулярных сил). КМ имеют обычно низкую прочность при поперечном растяжении и продольном сжатии, если наполнителем является волокно. Связь при смачивании и растворении может возникать, например в КМ, получаемых пропиткой волоконного или спеченного пористого каркаса расплавленной матрицей или смолой в отсутствие химических реакций (Cu - W, Nb - W, полимерные пластики). Так, образование связи в псевдосплаве Cu – W происходит благодаря силам поверхностного натяжения и сопровождается небольшим растворением компонентов.  Рис. 3. Схемы связей между наполнителем (волокном) и матрицей: М – матрица, Н – наполнитель (волокно); а – механическая связь; б – связь при растворении и смачивании; в – реакционная связь Реакционная связь осуществляется при протекании химических реакций на границе раздела с образованием химических соединений, например, Ti - Cu и др. Объемно-реакционная связь – это разновидность реакционной связи, когда объемная химическая реакция происходит в несколько стадий, одна из которых контролирует скорость образования связи. Например, в паре «титан, легированный алюминием, – бор» реакция осуществляется следующим образом: сначала твердый раствор алюминия в титане реагирует с бором с образованием сложного диборида AlBх, который затем реагирует с титаном и образует диборид титана TiB2 и твердый раствор алюминия в титане. Конечно, названный перечень не исчерпывает всех возможных связей, т. к. в КМ могут использоваться как различные сочетания матриц и наполнителей, так и разные технологические процессы образования композиционных материалов. Почти во всех случаях имеют место и играют решающую роль диффузионные процессы. Если в КМ первые два типа связей, он структурно стабилен и длительная эксплуатация при высоких температурах не приводит к заметному изменению его свойств. Если компоненты КМ взаимодействуют с образованием новых соединений, то эксплуатация КМ при повышенных температурах может приводить к существенным структурным изменениям, появлению разупрочняющих фаз, снижению коррозионной стойкости, изменению электрических, технологических и эксплуатационных характеристик. Уменьшения интенсивности химического взаимодействия на межфазной границе достигается: направленным легированием компонентов, в результате которого выравниваются их химические потенциалы и снижается движущая сила взаимного растворения и взаимодиффузии ( это редко приводит к термодинамической совместимости компонентов, но улучшает кинетическую совместимость); нанесением покрытий на армирующие элементы; разработкой высокоскоростных и низкотемпературных методов изготовления КМ, что дает возможность реализации необходимой степени межфазного взаимодействия для достижения заданных свойств. Принципы выбора материалов матриц и волокон Свойства композитов существенно зависят от свойств, состава и взаимного расположения компонентов, особенностей их взаимодействия на межфазной границе, а в некоторых случаях диффузии компонентов матрицы в волокна. Таким образом, между волокнами и матрицей должно выдерживаться определенное соотношение свойств, и их выбор не может быть произвольным. Выбор основных компонентов КМ определяется необходимыми функциональными требованиями, эксплуатационной надежностью композитов, совместимостью компонентов, технологичностью переработки, доступностью и стоимостью. Эти требования предусматривают прежде всего определенное соотношение между механическими и термическими свойствами армирующих волокон и матрицы: модуль упругости при растяжении и сдвиге волокон должен быть больше чем матрицы и/или связующего ЕB> EM; Gв> GM; прочность волокон должна быть больше чем матрицы и/или связующего σВ* > σМ*; удлинение при разрыве волокон должно быть несколько меньше чем матрицы и/или связующего εВ* < εМ*; коэффициенты Пуассона для волокон и матрицы желательно иметь достаточно близкими, чтобы при деформации композита на границе волокно-матрица не возникало напряжений, отрывающих их друг от друга и тем самым снижающих адгезию; термические характеристики волокон (температуры плавления или разложения) должны быть выше температур переработки термопластов и отверждения реактопластов. Механические свойства КМ определяются как свойствами исходных компонентов (волокон и матрицы), так и расположением волокон, т. е. структурой волокнистого армирующего наполнителя (нитей, жгутов, лент, тканей, нетканых материалов, трикотажа, бумаги и др.). Длина и расположение волокон должны соответствовать возможности оптимизации механических характеристик ВПКМ. Главным при выборе материала матрицы является обеспечение работоспособности в области температур, для которой предназначен композит. Для изготовления КМ, работающих примерно до 200 о С, используют полимерные матрицы. Для более высоких температур используют металлические матрицы. Металлы, кроме теплостойкости, обладают прочностью, которая дополняет прочность волокон, и хорошей пластичностью. Однако при этом увеличивается масса изделий. Для еще более высоких температур используют керамические матрицы. Например, матрицы из SiC, Si3N4 обеспечивают работу до 1700 о С. Углеродные матрицы, армированные волокнами из графита, выдерживают температуру до 2500 о С. Главным недостатком углеродных матриц является абляция – унос массы с поверхности потоком горячих газов. Для ее устранения композит покрывают слоем более стойкого SiC. Например, такой материал, называемый RCC (reasable carbon- carbon) используется в конструкции Шаттла. Волокна прочны из любого материала (вероятность образования в образце дефекта, достаточного для того, чтобы вызвать хрупкое разрушение, уменьшается с уменьшением размера образца. Кроме того, при разрыве одного волокна дефект не распространяется на другие волокна нити, а в однородном материале трещина распространяется вплоть до разрушения всего образца). Чем больше отношение длины волокна к его диаметру, тем больше степень упрочнения. Т.о. прочны волокна из любого волокна, но по другим свойствам они различаются. Так, стеклянные волокна при почти одинаковой прочности уступают углеродным по жесткости: стекловолокно растягивается на 2-5 %, углеродное почти не деформируется. Для изделий, подвергающихся ударам, нужны КМ с высокой ударной вязкостью. Ни стеклянные, ни углеродные волокна для этого не годятся. Применяется менее жесткое, но более ударопрочное полимерное арамидное волокно. Важнейший принцип выбора волокна – его химическая совместимость с матрицей. Например, полимерные волокна обугливаются в расплавленном металле. Взаимодействие волокон с матрицей должно обеспечивать высокую реализацию механических свойств волокон в армированном материале и его монолитность. Для этого необходимы: хорошая смачиваемость волокон матрицей и/или связующим; высокая адгезия между волокном и матрицей, характеризуемая сдвиговой прочностью на границе раздела волокно-матрица; высокая адгезия должна долговременно сохраняться в условиях эксплуатации композита при активных внешних воздействиях, в том числе влаги; сохранение или минимальное изменение свойств волокон под влиянием компонентов матрицы; релаксация внутренних напряжений в элементарном объеме волокно-матрица при термообработке или под влиянием компонентов связующего и других факторов. |