Конспект компрессоры и РД. Компрессоры. Общие положения и основные показатели работы

Скачать 4.59 Mb. Скачать 4.59 Mb.

|

|

Приборы питания тормозов сжатым воздухом и приборы контроля давления воздуха Компрессоры. Общие положения и основные показатели работы.Компрессоры предназначены для обеспечения сжатым воздухом тормозной сети поезда и пневматической сети вспомогательных аппаратов: электропневматических контакторов, реверсоров, песочниц и др. Применяемые на подвижном составе компрессоры классифицируются по следующим признакам: по числу цилиндров (одноцилиндровые, двухцилиндровые и т.д.); по расположению цилиндров (горизонтальные, вертикальные, V - образные и W - образные); по числу ступеней сжатия (одноступенчатые и двухступенчатые); по типу привода (с приводом от электродвигателя или от двигателя внутреннего сгорания). Компрессоры должны полностью обеспечивать потребность в сжатом воздухе при максимальных расходах и утечках его в поезде. Во избежание перегрева режим работы компрессора устанавливается повторно-кратковременным. При этом продолжительность включения (ПВ) компрессора под нагрузкой допускается не более 50%, а продолжительность цикла до 10 мин. Основные компрессоры, применяемые на подвижном составе, как правило, являются двухступенчатыми. Сжатие воздуха в них происходит последовательно в двух цилиндрах с промежуточным охлаждением между ступенями. Основными показателями работы компрессора являются производительность (подача), объемный, изотермический и механический к.п.д. Производительностью компрессора называется объем воздуха, нагнетаемый компрессором в резервуар в единицу времени, замеренный на выходе из компрессора. Производительность компрессора локомотива определяют по времени повышения давления в ГР с 7,0 до 8,0 кгс/см2. Основные характеристики компрессоров, применяющихся на подвижном составе железных дорог России приведены в таблице.

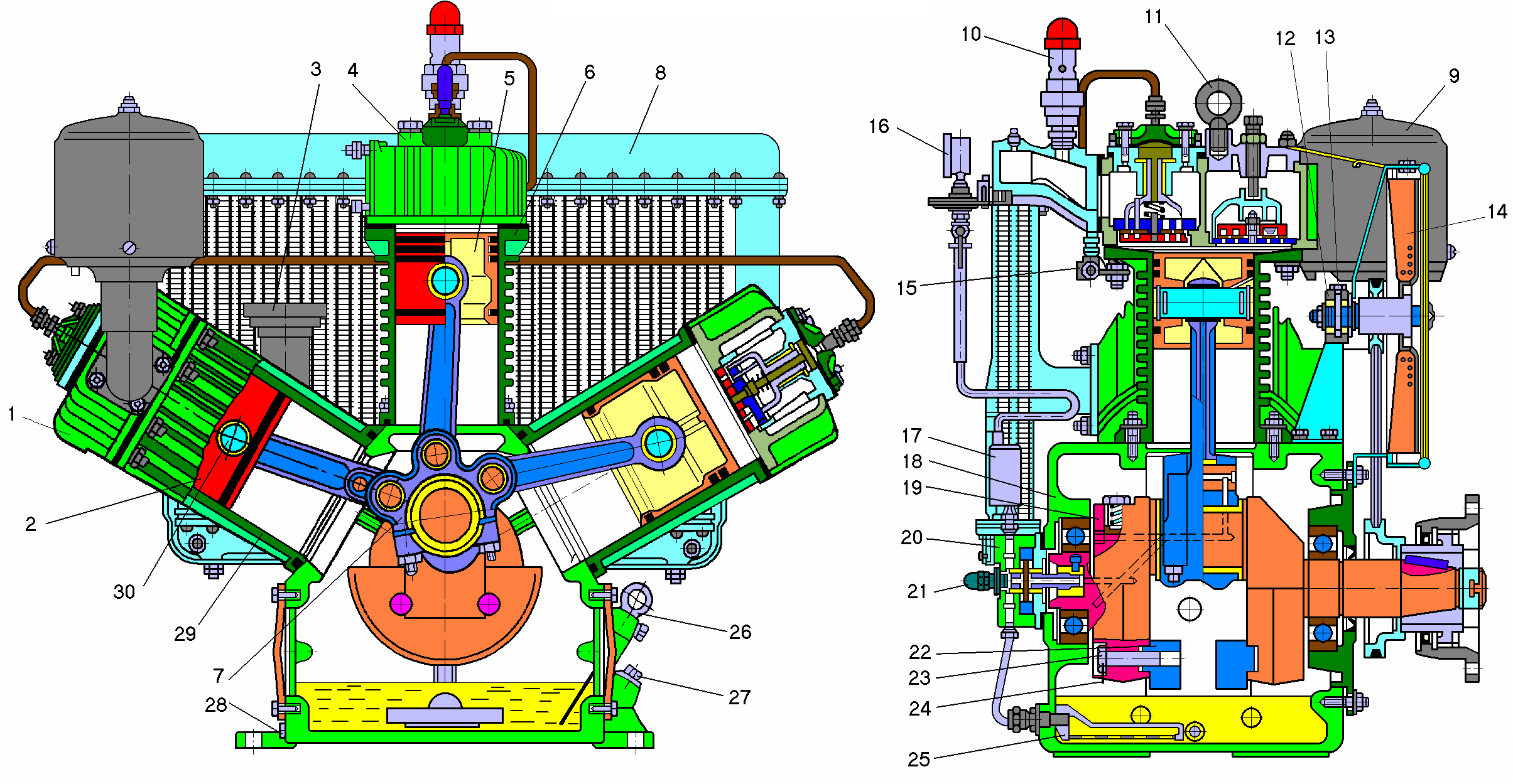

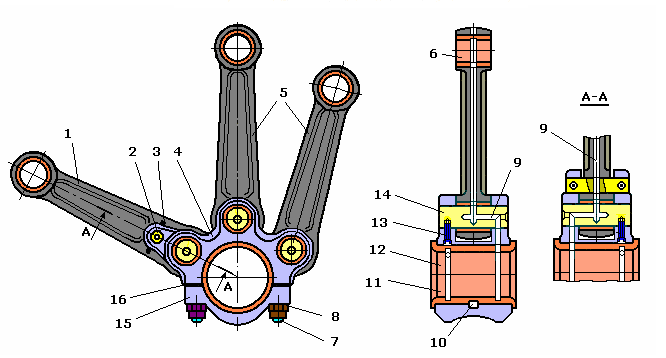

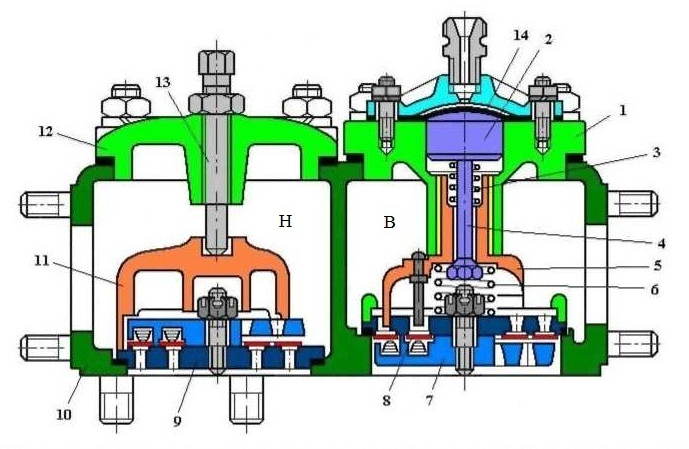

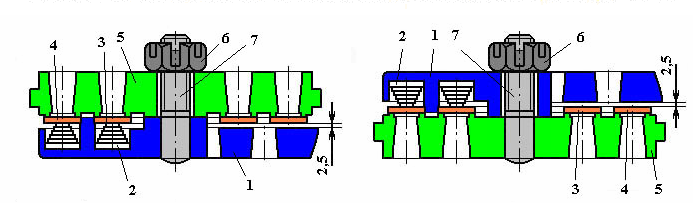

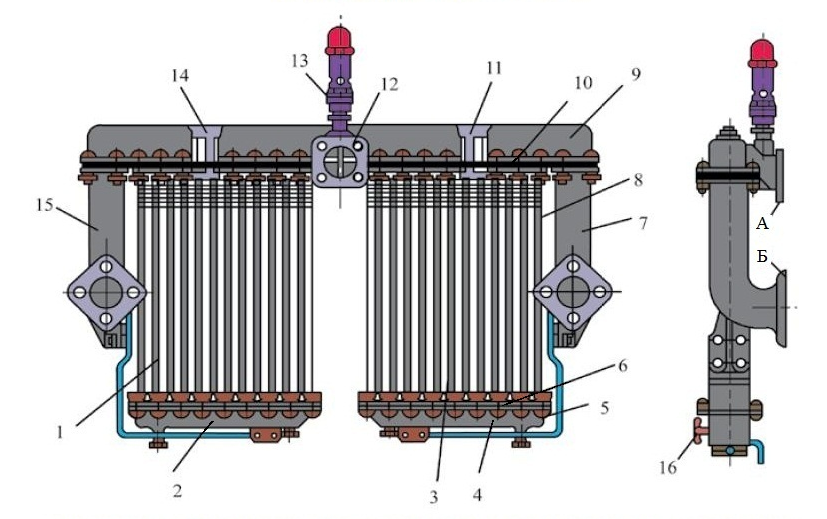

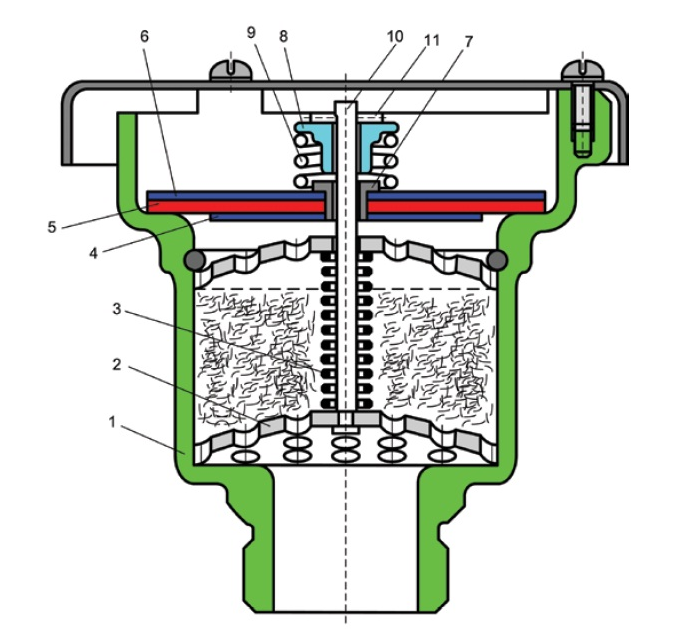

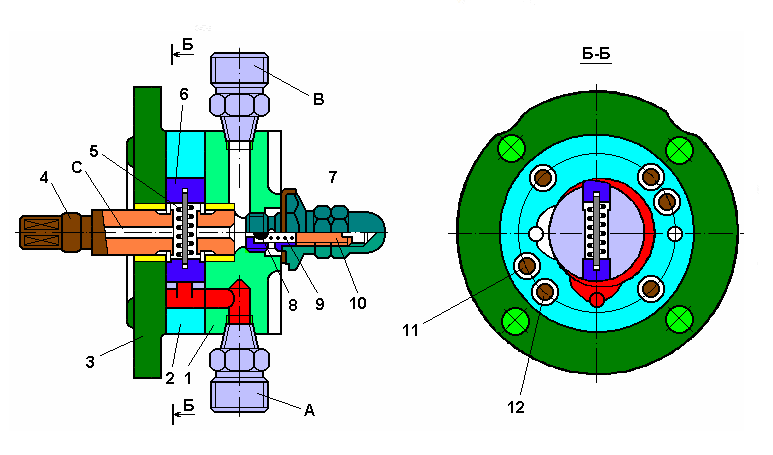

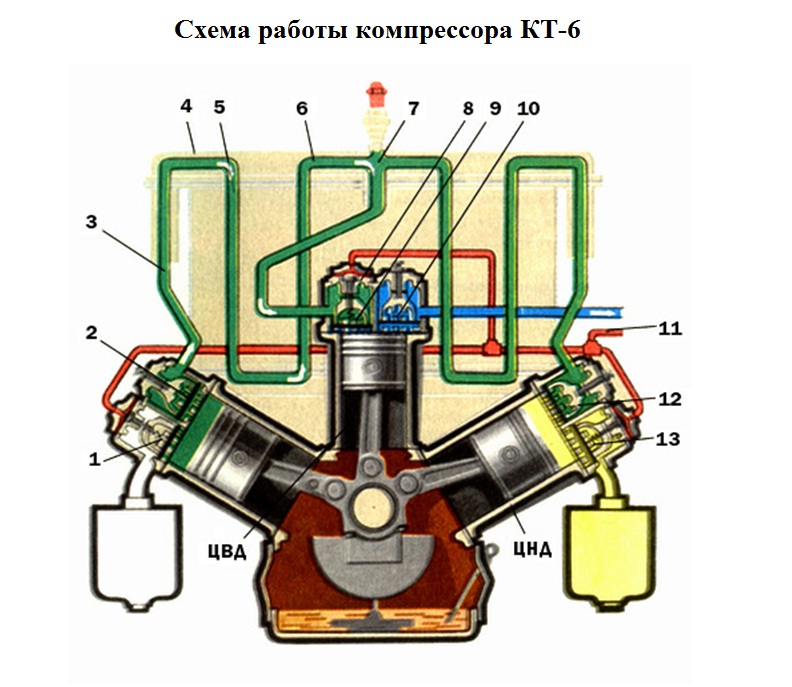

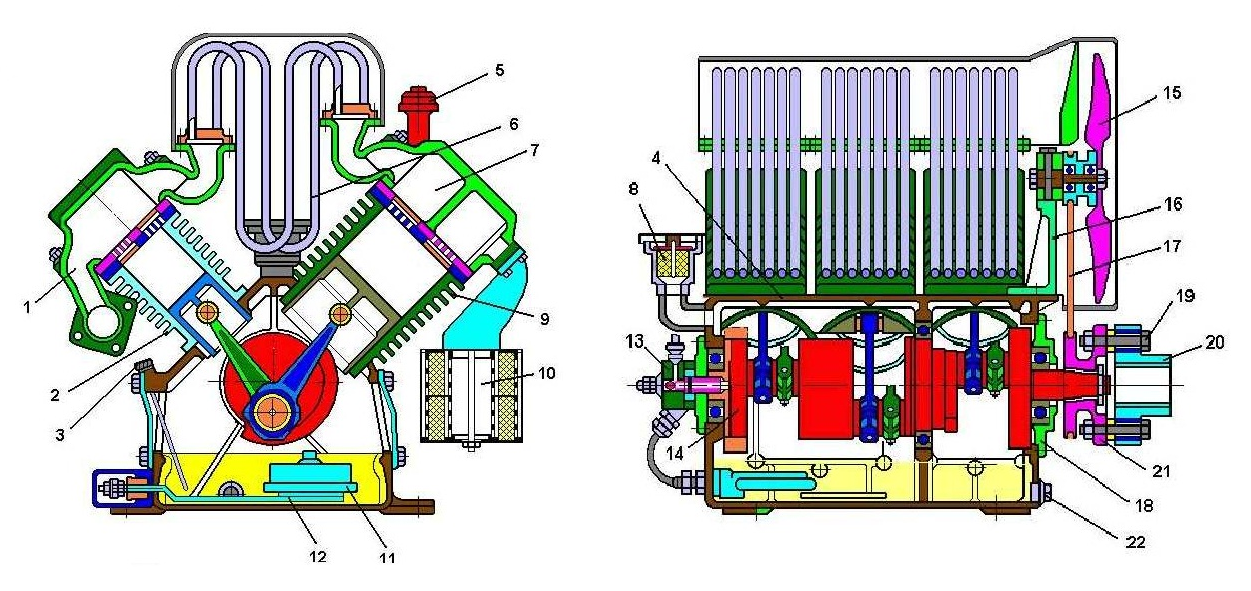

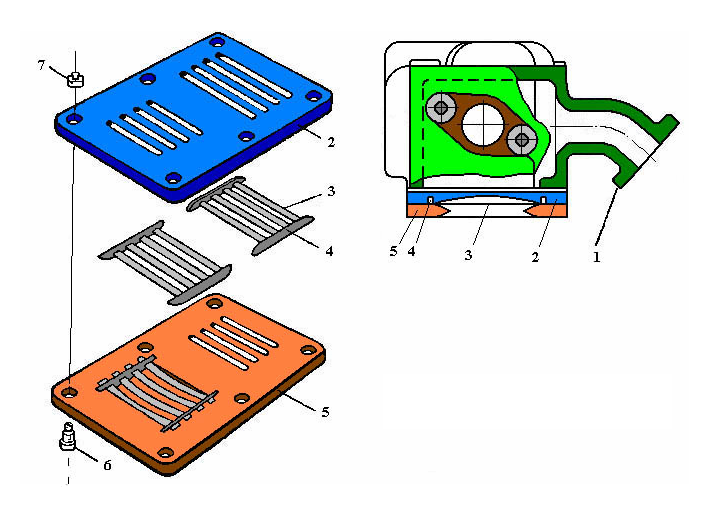

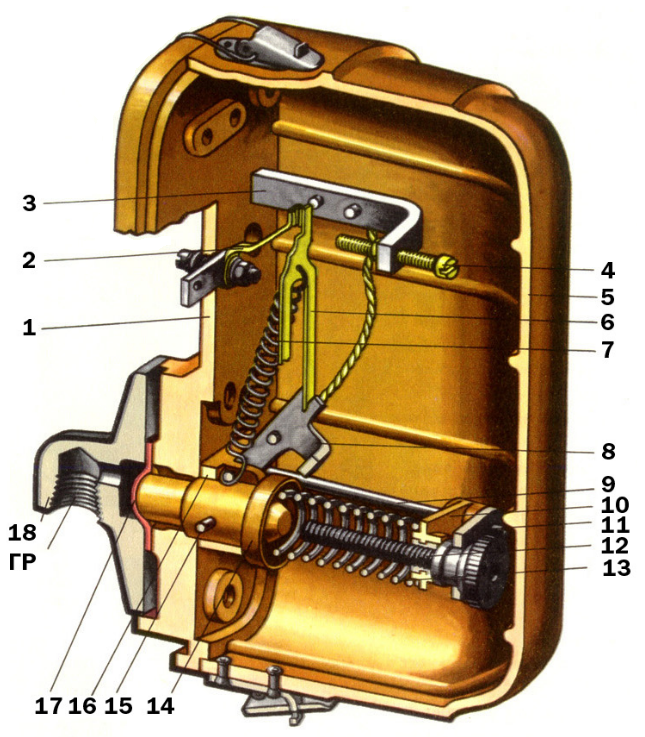

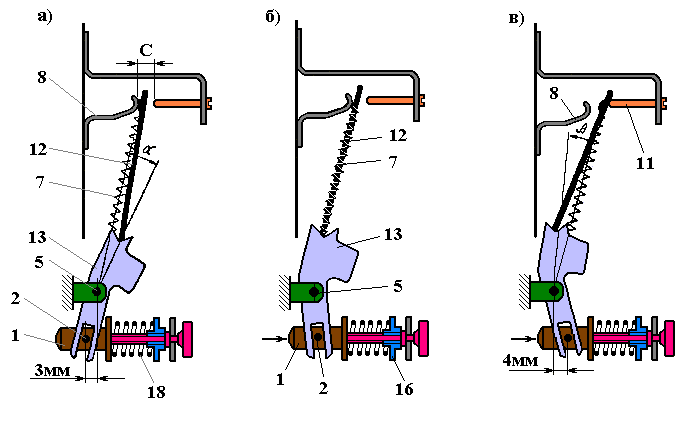

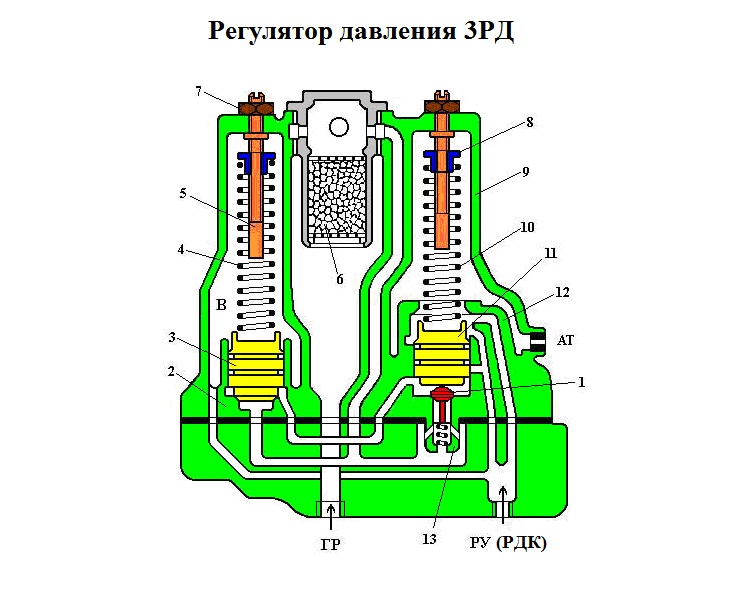

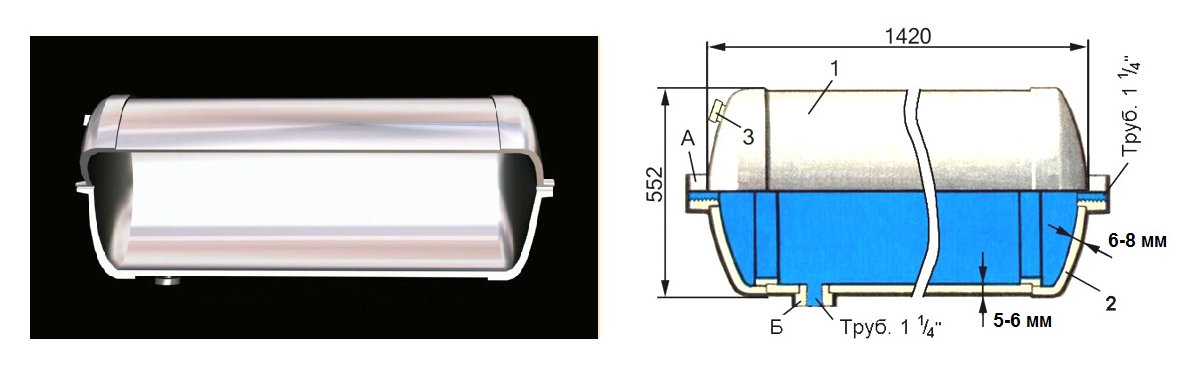

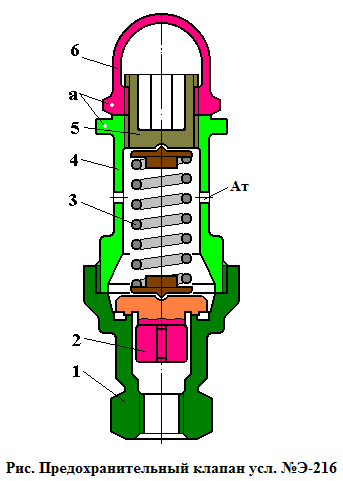

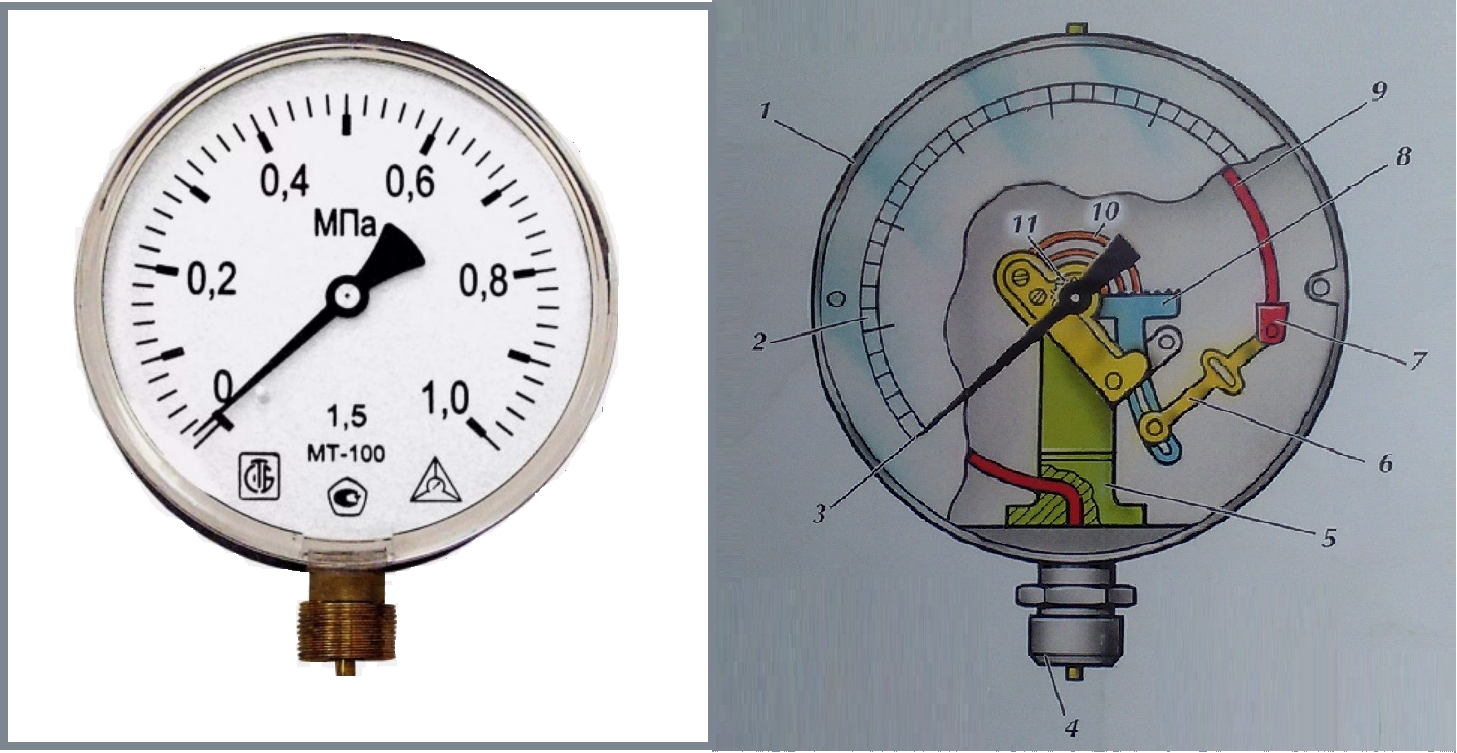

Компрессоры КТ-6 и КТ-7 применяемые на тепловозах приводятся в действие либо от коленчатого вала дизеля, либо от электродвигателя, как например, на тепловозах 2ТЭ116. Компрессор КТ-7 отличается от компрессора КТ-6 противоположным направлением вращения коленчатого вала (против часовой стрелки). Общее устройство компрессора КТ-6: Компрессор КТ-6 - двухступенчатый, трехцилиндровый, поршневой с W- образный расположением цилиндров. Компрессор КТ-6 состоит из корпуса (картера) 18, двух цилиндров 29 низкого давления (ЦНД), имеющих угол развала 120°, одного цилиндра 6 высокого давления (ЦВД) и холодильника 8 радиаторного типа с предохранительным клапаном 10, узла шатунов 7 и поршней 2, 5. Корпус 18 имеет три привалочных фланца для установки цилиндров и два люка для доступа к деталям, находящимся внутри. Сбоку к корпусу прикреплен масляный насос 20 с редукционным клапаном 21, а в нижней части корпуса помещен сетчатый масляный фильтр 25. Для сглаживания колебаний стрелки манометра 16 вследствие пульсирующей подачи масла в трубопроводе между насосом и манометром помещен штуцер с отверстием диаметром 0,5 мм, установлен резервуар 17 объемом 0,25 л и разобщительный кран для отключения манометра. Передняя часть корпуса (со стороны привода) закрыта съемной крышкой, в которой расположен один из двух шарикоподшипников коленчатого вала 19. Второй шарикоподшипник расположен в корпусе со стороны масляного насоса. Все три цилиндра имеют ребра: ЦВД выполнен с горизонтальным оребрением для лучшей теплоотдачи, а ЦНД имеют вертикальные ребра для придания цилиндрам большей жесткости. В верхней части цилиндров расположены клапанные коробки 1 и 4. В клапанной коробке ЦНД со стороны всасывающей полости прикреплен всасывающий воздушный фильтр 9, а со стороны нагнетательной полости - холодильник 8. Корпусы клапанных коробок 1 и 4 снаружи имеют оребрение и закрыты крышками.  Коленчатый вал 19 компрессора - стальной, штампованный с двумя противовесами, имеет две коренные шейки и одну шатунную. Для уменьшения амплитуды собственных колебаний к противовесам винтами 23 прикреплены дополнительные балансиры 22. Для подвода масла к шатунным подшипникам коленчатый вал снабжен системой каналов, показанных на рисунке пунктиром. Смазка компрессора - комбинированная. Под давлением, создаваемым масляным насосом 20, смазываются шатунная шейка коленчатого вала, пальцы прицепных шатунов и поршневые пальцы. Остальные детали смазываются разбрызгиванием масла противовесами и дополнительными балансирами коленчатого вала. Резервуаром для масла служит картер компрессора. Масло заливают в картер через пробку 27, а его уровень измеряют маслоуказателем (щупом) 26. Уровень масла должен быть между рисками маслоуказателя. Для очистки масла, поступающего к масляному насосу, в картере предусмотрен масляный фильтр 25. Поршни 2 и 5 - литые чугунные. Они присоединяются к верхним головкам шатунов поршневыми пальцами 30 плавающего типа. Для предотвращения осевого перемещения пальцев поршни снабжены стопорными кольцами. На каждом поршне установлены по четыре поршневых кольца: два верхних - компрессионные, два нижних - маслосъемные.  Узел шатунов состоит из главного 1 и двух прицепных 5 шатунов, соединенных пальцами 14, застопоренными винтами 13. Главный шатун выполнен из двух частей - шатуна 1 и разъемной головки 4, жестко соединенных между собой пальцем 2 со штифтом 3 и пальцем 14. В верхние головки шатунов запрессованы бронзовые втулки 6. Съемная крышка 15 прикреплена к головке 4 четырьмя шпильками 7, гайки который стопорятся замковой шайбой 8. В расточке головки 4 главного шатуна установлены два стальных вкладыша 11 и 12. Вкладыши удерживаются в головке за счет натяга и стопорения штифтом 10. Зазор между шейкой вала и подшипником шатуна регулируется прокладками 16. Каналы 9 служат для подачи смазки к верхним головкам шатунов и к поршневым пальцам. Клапанные коробки внутренней перегородкой разделены на две полости: всасывающую (В) и нагнетательную (Н).  В нагнетательной полости помещен нагнетательный клапан 9, который прижат к гнезду в корпусе с помощью упора 11 и винта 13 с контргайкой. Во всасывающей полости расположен всасывающий клапан 7 и разгрузочное устройство, необходимое для переключения компрессора в режим холостого хода при вращающемся коленчатом вале. Разгрузочное устройство включает в себя упор 5 с тремя пальцами, стержень 4, поршень 2 с резиновой диафрагмой 14 и две пружины 3 и 6. Направляющей для упора служит втулка, запрессованная в крышку 1. Разгрузочные устройства компрессора КТ-6 работают следующим образом: как только давление в ГР достигнет 8,5 кгс/см2 регулятор давления открывает доступ воздуха из главного резервуара в полость над диафрагмой 14 разгрузочных устройств клапанных коробок ЦНД и ЦВД. При этом поршень 2 переместится вниз. Вместе с ним после сжатия пружины 6 опустится вниз и упор 5, который своими пальцами отожмет малую и большую клапанные пластины от седла всасывающего клапана. Компрессор перейдет в режим холостого хода, при котором ЦВД будет всасывать и сжимать воздух, находящийся в холодильнике, а ЦНД будут засасывать воздух из атмосферы и выталкивать его обратно через воздушный фильтр. Это будет продолжаться до тех пор пока в ГР не установится давление 7,5 кгс/см2, на которое отрегулирован регулятор. При этом регулятор давления сообщит полость над диафрагмой 14 с атмосферой, пружина 6 поднимет упор 5 вверх и клапанные пластины прижмутся к седлу своими коническими пружинами. Компрессор перейдет в рабочий режим. Всасывающие и нагнетательные клапаны состоят из седла 1, обоймы (упора) 5, большой клапанной пластины 4, малой клапанной пластины 3, конических ленточных пружин 2, шпильки 7 и корончатой гайки 6. Седла 1 по окружности имеют по два ряда окон для прохода воздуха. Нормальный ход клапанных пластин 1,5 – 2,7 мм.  В процессе работы компрессора воздух между ступенями сжатия охлаждается в холодильнике радиаторного типа.  Холодильник состоит из верхнего 9, двух нижних коллекторов 2, 4 и двух радиаторных секций 1, 3. Верхний коллектор перегородками 11 и 14 разделен на три отсека. Секции радиаторов крепятся к верхнему коллектору на прокладках 10. Каждая секция состоит из 24 медных трубок 8. На трубках навиты и припаяны латунные ленты, образующие ребра для увеличения поверхности теплоотдачи. Для ограничения величины давления в холодильнике на верхнем коллекторе установлен предохранительный клапан 13, отрегулированный на давление 4,5 кгс/см2. Фланцами патрубков 7 и 15 холодильник прикреплен к клапанным коробкам первой ступени сжатия, а фланцем 12 - к клапанной коробке второй ступени. Нижние коллекторы снабжены спускными краниками 16 для продувки радиаторных секций и нижних коллекторов и удаления скапливающихся в них масла и влага. Воздух, нагретый при сжатии в ЦНД, поступает через нагнетательные клапаны в патрубки 7 и 15 холодильника, а оттуда - в крайние отсеки верхнего коллектора 9. Воздух из крайних отсеков по трубкам радиаторной секции поступает в нижние коллекторы, откуда по трубкам каждой секции перетекает в средний отсек верхнего коллектора, из которого через всасывающий клапан проходит в ЦВД. Проходя по трубкам, воздух охлаждается, отдавая свое тепло через стенки трубок наружному воздуху. В то время как в одном ЦНД происходит всасывание воздуха из атмосферы, во втором ЦНД идет предварительное сжатие воздуха и нагнетание его в холодильник. В это же время в ЦВД заканчивается процесс нагнетания воздуха в ГР. Сообщение внутренней полости корпуса компрессора с атмосферой осуществляется через сапун 3, который предназначен для ликвидации избыточного давления воздуха в картере во время работы компрессора.  Сапун состоит из корпуса 1 и двух решеток 2, между которыми установлена распорная пружина 3 и помещена набивка из конского волоса или капроновых нитей. Над верхней решеткой помещена фетровая прокладка 4 с шайбами 5, 6 и втулкой 7. На шпильке 10 шплинтом 11 закреплена упорная шайба 8 возвратной пружины 9. При повышении давления в картере компрессора, например, за счет пропуска воздуха компрессионными кольцами, воздух проходит через слой набивки сапуна и перемещает вверх фетровую прокладку 4 с шайбами 5 и 6 и втулкой 7. Пружина 9 при этом оказывается сжатой. Сжатый воздух из картера компрессора выходит в атмосферу. При появлении в картере разрежения возвратная пружина 9 обеспечивает перемещение вниз прокладки 4, не допуская попадания в картер воздуха из атмосферы. Масляный насос приводится в действие от коленчатого вала, в торце которого выштамповано квадратное отверстие для запрессовки втулки и установки в нее хвостовика валика 4.  Масляный насос состоит из крышки 1, корпуса 2 и фланца 3, которые соединены между собой четырьмя шпильками 12 и центрируются двумя штифтами 11. Валик 4 имеет диск с двумя пазами, в которые вставлены две лопасти 6 с пружиной 5. Благодаря небольшому эксцентриситету, между корпусом насоса и диском валика образуется серповидная полость. При вращении коленчатого вала лопасти 6 прижимаются к стенкам корпуса пружиной 5 за счет центробежной силы. Масло всасывается из картера через штуцер «А» и поступает в корпус насоса, где подхватывается лопастями. Сжатие масла происходит за счет уменьшения серповидной полости в процессе вращения лопастей. Сжатое масло по каналу «С» нагнетается в канал коленвала. К штуцеру «В» присоединена трубка от манометра. Редукционный клапан, ввернутый в крышку 1, служит для регулировки подачи масла к шатунному механизму компрессора в зависимости от частоты вращения коленчатого вала, а также для слива избытка масла в картере. Редукционный клапан состоит из корпуса 7, в котором размещены клапан 8 шарового типа, пружина 9 и регулировочный винт 10 с контргайкой и предохранительным колпачком. По мере повышения частоты вращения коленчатого вала растет усилие, с которым клапан прижимается к седлу под действием центробежных сил и следовательно, для открытия клапана 8 требуется большее давление масла. При частоте вращения коленчатого вала 440 об/мин давление масла должно быть не менее 1,8 кгс/см2. Схема работы компрессора делится три цикла: всасывание, первая ступень сжатия и вторая ступень сжатия. В правом ЦНД происходит всасывание (желтый цвет) через фильтр и клапан 13 (нагнетательный клапан 12 закрыт), а в левом ЦНД — первая ступень сжатия (зеленый цвет) и нагнетание через клапан 2 (всасывающий клапан 1 закрыт) в холодильник. Воздух по трубе 3 поступает в верхний коллектор 4, оттуда по трубам 5 в нижний коллектор, затем по второму ряду ребристых труб 6 в камеру 7, сообщенную с полостью крышки 8 ЦВД.  Такой же процесс происходит и во втором ЦНД. При движении вниз поршень ЦВД через клапаны 9 засасывает сжатый воздух из холодильника, при обратном ходе сжимает его и нагнетает через клапан 10 (синий цвет) в главные резервуары. Если давление в главных резервуарах повышается сверх установленного регулятором давления, то по трубопроводу 11 воздух из этого регулятора поступает к разгрузочным устройствам ЦНД и ЦВД (красный цвет), отжимает пластины всасывающих клапанов и компрессор работает в холостую. Компрессор ПК-5,25 Компрессор ПК-5,25 двухступенчатый, шестицилиндровый, поршневой с V - образным расположением цилиндров, с воздушным охлаждением и промежуточным охлаждением сжатого воздуха в трубчатом холодильнике. Привод компрессора может осуществляться как от электродвигателя, так и от дизеля. Компрессоры ПК-5,25 используются в основном на тепловозах ТЭП-70 и ТЭМ-7. Общее устройство компрессора ПК-5, 25 показано на рисунке.  Чугунный корпус 4 компрессора служит для крепления на нем узлов и деталей и одновременно является картером, передняя часть корпуса закрыта крышкой 18, в которой установлен один из трех подшипников коленчатого вала. На боковых поверхностях корпуса расположены четыре люка (по два с каждой стороны) для доступа к деталям, расположенным внутри картера, и прилив для щупа 3. Стальной коленчатый вал 14 имеет три шатунные шейки с противовесами и вращается на трех шариковых подшипниках. На каждой шатунной шейке расположено по два шатуна. В торец коленчатого вала запрессована втулка с квадратным отверстием для установки привода масляного насоса. В теле коленчатого вала имеются отверстия для подвода масла к шатунным подшипникам. Подача смазки осуществляется масляным насосом 13, который по конструкции аналогичен масляному насосу компрессора КТ-6, только корпус насоса, лопасти и диски приводного валика выполнены более узкими с целью обеспечения необходимой производительности насоса при частоте вращения коленчатого вала 1450 об/мин. Сброс избытка масла через редукционный клапан осуществляется в картер компрессора. На дне картера расположены масляный фильтр 11 и электроподогреватель 12. К корпусу на шпильках прикреплены шесть чугунных цилиндров: три ЦНД 9 и три ЦВД 2. Все цилиндры имеют оребрение для улучшения теплоотдачи. Внутренняя полость корпуса сообщается с атмосферой через сапун 8, аналогичным по конструкции с сапуном компрессора КТ-6, но имеющим меньшие размеры. Поршни ЦНД изготовлены из алюминиевого сплава, а поршни ЦВД - из чугуна. На каждом поршне установлено по два компрессионных и по два маслосъемных кольца. К верхним фланцам цилиндров на шпильках прикреплены клапанные коробки 7 первой ступени и клапанные коробки 1 второй ступени, в которых располагаются всасывающий и нагнетательный клапаны. Каждая клапанная коробка разделена перегородкой на всасывающую и нагнетательную полости.  Клапан состоит из двух плит 5 и 2 и двух групп самопружинящих клапанных пластин 3. Плиты соединяются между собой винтом 6 и закрепляются гайкой 7. Шпонки 4 предохраняют пластины от продольного сдвига. Каждая из плит одновременно служит для одной группы пластин седлом, а для другой - ограничителем подъема. Таким образом, одна пара клапанных плит в сборе объединяет всасывающие и нагнетательные клапаны одного цилиндра. При движении поршня вниз пластины всасывающего клапана изгибаются по дуге углублений (гнезд) в нижней плите 5, которые в данный момент являются ограничителями подъема (хода клапана), а пластины нагнетательного клапана прижимаются к нижней плите 5, которая для них в этом случае является седлом. При движении поршня вверх пластины всасывающего клапана прижимаются к верхней плите 2, служащей в данном случае седлом, а пластины нагнетательного клапана изгибаются по дуге углублений (гнезд) в верхней плите 2, которые в этот момент являются ограничителями подъема (хода клапана). В каждой клапанной коробке ЦНД имеется по 10 всасывающих и нагнетательных пластин, а в клапанной коробке ЦВД - по 4 всасывающих и нагнетательных пластины. Всасываемый компрессором воздух очищается в воздушных фильтрах 10, соединенных с клапанными коробками 7 ЦНД. Между ступенями сжатия воздух охлаждается в промежуточном холодильнике 6 с предохранительным клапаном 5, отрегулированным на давление 3,5 кгс/см2. Холодильник, клапанные коробки и цилиндры обдуваются вентилятором 15, который установлен на стойке 16 и приводится от коленвала через клиноременную передачу 17. Компрессор не оборудован разгрузочными устройствами для перевода в режим холостого хода. Для обеспечения работы компрессора с приводом от дизеля предусмотрены специальные клапаны холостого хода. Компрессор ПК-5,25 оборудован приводной втулочно-пальцевой муфтой. Между ведущей 21 и ведомой 20 полумуфтами, соединенными пальцами 19, предусмотрен зазор для обеспечения замены клинового ремня 17 вентилятора без нарушения установки компрессора. Общие неисправности компрессоров: - снижение производительности и стук в компрессоре из-за износа отдельных деталей (поршневой группы, блока цилиндров или гильз, коленчатого вала); - недостаточное количество воздуха, подаваемого из компрессора, вследствие неплотного прилегания клапанов из-за загрязнения или поломки; - частый износ поршневых колец и поршней (что приводит к недостаточной компрессии). - нарушение крепления компрессора или разрушение его внутренних элементов, вызывающих посторонние шумы, стуки и вибрацию; - разгерметизация трубопроводов, цилиндров и картера, приводящие к непроизводительному расходу воздуха или вытеканию смазки; - чрезмерный нагрев компрессора (воздушных трубопроводов выше 200ºС, а масла в картере более 85ºС), который определяется визуально по задымлению, обгоранию краски и на ощупь соблюдая меры предосторожности; - повреждение привода, редуктора и эластичной муфты; - срабатывание предохранительных клапанов низкого давления (4,5 кг/см² на трубопроводе низкого давления) и высокого давления (10 кг/см² на трубопроводе высокого давления до обратного клапана), если этот процесс не прекращается; - постоянное дутье через разгрузочный клапан компрессора, если этот процесс восстановить невозможно; -возгорание электропривода компрессора. Действия бригады: Если возникшая неисправность может привести к более серьезному повреждению компрессора, то необходимо отключить его и определить возможность дальнейшего следования с поездом. Если это невозможно, то затребовать вспомогательный локомотив. Регулятор давления АК-11Б Регулятор давления АК-11Б служат для автоматического включения и выключения электродвигателя компрессора в зависимости от давления в главных резервуарах. Регулятор давления состоит из пластмассового основания (плиты) 1 с фланцем 18 и кожуха 5. Между фланцем и основанием помещена резиновая диафрагма 17. На плите 1 укреплены кронштейн 3 с регулировочным винтом 4, неподвижный контакт 2, две стойки 9 с металлической планкой 11 и пластмассовая направляющая 16. В основание помещен пластмассовый шток 14, который одним концом упирается в резиновую диафрагму 17, а другим - в регулировочную пружину 13, которая, в свою очередь, упирается в пластмассовую планку 10. На металлической планке 11 имеется винт 12, вращением которого можно перемещать планку 10, и тем самым изменять затяжку пружины 13. Рычаг 8 имеет две оси: подвижную 15, проходящую через шток 14, и неподвижною в направляющей 16. К рычагу 8 с помощью пружины 7 прижат подвижный контакт 6.  Регулятор давления регулируется на выключение электродвигателя компрессора при давлении в ГР 9,0 кгс/см2 и на включение при давлении в ГР 7,5 кгс/см2. При отсутствии давления в ГР детали регулятора занимают положение, изображенное на рис.а. Под усилием регулировочной пружины 18 шток 1 находится в крайнем левом (по рисунку) положении, а пружина 7 надежно прижимает подвижный контакт 12 к неподвижному контакту 8, то есть цепь питания электродвигателя компрессора замкнута. При повышении давления в ГР шток 1 вместе с подвижной осью 2 начинает перемещаться вправо, а рычаг 13 поворачивается вокруг неподвижной оси 5. При таком перемещении угол α начинает уменьшаться, и как только он станет равен нулю, то есть при совпадении оси пружины 7 с осью подвижного контакта 12, система займет неустойчивое положение (рис. б). При дальнейшем незначительном перемещении штока 1 пружина 7 резко перебросит подвижный контакт 12 с неподвижного контакта 8 на винт 11 (рис. в), то есть произойдет разрыв электрической цепи электродвигателя компрессора. Давление выключения компрессора (размыкания контактов регулятора давления) регулируют винтом за счет изменения затяжки пружины 18, воздействующей на шток 1.Чем больше усилие пружины 18, тем при большем давлении в ГР произойдет размыкание контактов регулятора.  Давление включения компрессора, точнее перепад давлений включения и выключения компрессора, зависит от величины раствора контактов «С», который может изменяться винтом 11. Чем меньше раствор контактов, тем при большем давлении в ГР включается компрессор. Так при С=5 мм разница давлений включения и выключения составит около 1,4 кгс/см2, при С=15 мм - 1,8 -2,0 кгс/см2. Регулятор давления 3РД Регулятор давления ЗРД используется на тепловозах с приводом компрессора от дизеля и служат для перевода компрессора в режим холостого хода и обратно в зависимости от давления в главных резервуарах, а на тепловозах ТЭП70 совместно с регулятором типа ДЕМ102 - для автоматического включения и выключения электродвигателя компрессора.  Регулятор давления состоит из корпуса 9, в котором находятся два винтовых стержня 5 с фасонными гайками 8, контргайками 7 и регулировочными пружинами 4 и 10. Выступы фасонных гаек помещаются в вертикальном пазу корпуса 9, что исключает их вращение на винтовых стержнях 5. Пружина 4 упирается в выключающий клапан 3, а пружина 10 - во включающий клапан 11. Нижняя торцовая поверхность клапанов 3 и 11 выполнена комбинированной - в виде рабочей и срывной (кольцевой) площадей. Клапаны 3 и 11 имеют возможность вертикального перемещения в направляющих (гнездах) 2 и 12. В направляющую 12 ввернуто седло 13 подпружиненного обратного клапана 1. Внутренняя полость корпуса регулятора перегородками разделена на три камеры: выключающего клапана (левая), главного резервуара (средняя) и включающего клапана (правая). В средней камере корпуса расположен фильтр 6 с набивкой из конского волоса. Пружина 4 выключающего клапана регулируется на давление 8,5 кгс/см2, а пружина 10 включающего клапана - на 7,5 кгс/см2. Регулировка усилия пружин 4 и 10 осуществляется вращением винтовых стержней 5. При этом фасонные гайки 8, перемещаясь в вертикальном направлении, изменяют усилие затяжки пружин. К нижней части корпуса (привалочной плите) присоединены трубки от главного резервуара (ГР) и от разгрузочных устройств (РУ), установленных на всасывающих клапанах компрессора. На корпусе регулятора имеется атмосферный выход (Ат). При работе компрессора под нагрузкой сжатый воздух из ГР проходит в среднюю часть регулятора давления, откуда через фильтр 6 поступает под выключающий клапан 3, воздействуя на его рабочую площадь, и к обратному клапану 1. В этот момент камера включающего клапана, трубопровод РУ к разгрузочным устройствам компрессора и, следовательно, полость над диафрагмой сообщена с атмосферой через отверстие Ат. При повышении давления в ГР до 8,5 кгс/см2 (до 9,0 на ТЭП70) выключающий клапан 3 отойдет от своего седла вверх. При этом давление воздуха распространяется на большую (срывную) площадь клапана, что вызывает четкий его подъем. Открытие выключающего клапана 3 обеспечивает проход воздуха под включающий клапан 11, который также поднимается вверх, поскольку его пружина отрегулирована на давление 7,5 кгс/см2. Включающий клапан, упираясь в верхнюю торцовую часть направляющей (гнезда) 12, разобщает правую камеру регулятора от канала РУ (РДК). При этом канал РУ (РДК) перестает сообщаться с атмосферой. Поднявшись вверх, включающий клапан 11 обеспечивает проход воздуха из ГР в канал РУ (РДК) через ранее открывшийся выключающий клапан 3 и освобождает обратный клапан 1, который своей пружиной поднимается вверх (открывается) и тоже начинает пропускать воздух из ГР в канал РУ (РДК), и одновременно по нижнему горизонтальному каналу в привалочной части - в камеру (левую) выключающего клапана. Повышенное давление в левой камере регулятора совместно с пружиной 4 обеспечивают посадку на седло (закрытие) выключающего клапана 3. При таком положении клапана 3 воздух в канал РУ будет проходить только через открытый обратный клапан 1. Из канала РУ воздух проходит в полость над диафрагмой разгрузочных устройств компрессора. При этом диафрагма прогибается вниз и воздействует на поршень, который, преодолевая усилие пружин, перемещает вниз стержень и упор. Последний своими пальцами отжимает от седла клапанные пластины всасывающих клапанов и удерживает их в этом (открытом) положении. Компрессор переходит в режим холостого хода, при котором ЦНД засасывают воздух из атмосферы и выталкивают его обратно через всасывающие фильтры, а ЦВД всасывает воздух, оставшийся в холодильнике, и выталкивает его обратно в холодильник (на тепловозе ТЭП70 от регулятора 3РД (РГД) давление по трубопроводу подходит к РДК (регулятору типа ДЕМ102) который отключает электродвигатель компрессора). После понижения давления в ГР до 7,5 кгс/см2 пружина 10 опускает на седло включающий клапан 11, который перемещает вниз (закрывает) обратный клапан 1. При этом перекрывается доступ воздуха из ГР к разгрузочным устройствам компрессора, а камера выключающего клапана и канал РУ сообщаются с камерой включающего клапана и далее с Ат. Сжатый воздух из полости над диафрагмой разгрузочных устройств выходит в атмосферу через регулятор давления. При этом пружина 6 отжимает вверх упор, а пружина 3 – поршень (рис.). Клапанные пластины всасывающих клапанов своими коническими пружинами прижимаются к седлам и компрессор вновь переходит в рабочий режим (на тепловозе ТЭП70 регулятор 3РД (РГД) при снижении давления сообщает РДК (регулятор типа ДЕМ102) с атмосферой, после чего РДК подключает электродвигатель компрессора). На двухсекционных тепловозах регулятор давления, управляющий работой компрессоров обеих секций, включается только на одной секции, а на другой отключается перекрытием разобщительных кранов на трубопроводах, сообщающих его с ГР и разгрузочными устройствами. Главные резервуары Главные резервуары служат для создания запаса сжатого воздуха, его охлаждения и выделения из воздуха конденсата и масла.  Главный резервуар (рис.) состоит из цилиндрической части 1, изготовленной из листовой стали толщиной 5-6 мм и двух выпуклых днищ 2 толщиной 6-8 мм. Для присоединения трубопроводов предусмотрены бобышки А, а для установки выпускного крана - бобышка Б. Количество бобышек и их расположение на резервуаре зависит от способа монтажа ГР на локомотиве. На металлической паспортной табличке 3 указываются завод-изготовитель, заводской номер резервуара, год изготовления, величина наибольшего допускаемого давления и объем резервуара. Количество ГР и их общий объем выбирают в зависимости от рода подвижного состава с учетом подачи компрессоров и достижения оптимальных условий отпуска и зарядки тормозов поезда. Главные резервуары в процессе эксплуатации подвергаются следующим видам технического освидетельствования: первичному - при вводе в эксплуатацию; периодическому - непосредственно в процессе эксплуатации; внеочередному - в случае нарушения технологического режима; аварийному - в случае аварий, вызвавших деформацию или повреждение резервуара. Техническое освидетельствование (ТО) может быть частичным или полным. Частичное ТО выполняется не реже одного раза в два года на очередных плановых ремонтах подвижного состава. Частичное ТО включает в себя проверку технической документации, наружный осмотр ГР, пропарку и промывку резервуара горячей водой. Задачей наружного осмотра является визуальное выявление механических и коррозионных повреждений ГР. Полное ТО включает в себя объем частичного ТО и демонтаж резервуара для проведения гидравлических испытаний, которые проводятся только при удовлетворительных результатах наружного осмотра. Полное ТО выполняется не реже одного раза в четыре года на очередном ТР-2, ТР-3, КР-1, КР-2, в том числе и тогда, когда до очередного полного ТО остается менее полутора лет. Давление испытаний принимается равным рабочему плюс 5,0 кгс/см2, а время испытания - не менее 10 минут. Результаты гидравлических испытании признаются удовлетворительными, если не обнаружено: течи, трещин в основном металле и сварных соединениях; падения давления по манометру за время, необходимое для выполнения контрольной операции. Запрещается заваривать трещины на цилиндрической части и днищах по целому месту, а также вмятины с повреждением или без повреждения металла, производить подчеканку швов для устранения в них неплотностей и выпускать резервуары с признаками деформации металла и выпучинами на цилиндрической части и днищах. Разрешается на резервуарах оставлять без исправления вмятины без повреждения поверхностного слоя металла с плавными переходами глубиной не более 5 мм и мелкие прожоги металла глубиной до 0,3 мм на цилиндрической части и до 0,5 мм на днищах, заваривать трещины и пористые места в сварных швах (с предварительной вырубкой), а также заменять негодные штуцера путем вырубки старых и установки новых. Сведения об осмотре и испытаниях ГР заносятся в технический паспорт резервуара. На корпусе ГР краской ставят трафарет о дате и месте проведения частичного или полного ТО. Предохранительные клапаны; их назначение, устройство и параметры Предохранительные клапаны №216 и №Э-216 (Рис.) конструктивно выполнены одинаково и различаются только количеством атмосферных отверстий «Ат» в корпусе и размерами пружин. Клапаны №216 устанавливаются между первой и второй ступенями сжатия локомотивных компрессоров и регулируются на давление срабатывания 4,5 кгс/см2, клапаны №Э-216 устанавливаются на нагнетательном трубопроводе или на главных резервуарах и регулируются, как правило, на срабатывание при давлении превышающем рабочее на 1 кгс/см2.  Предохранительный клапан №Э-216 имеет корпус 4 с атмосферными отверстиями «Ат», на который навернут штуцер 1. В штуцере находится тарельчатый срывной клапан 2 с направляющими ребрами. Клапан 2 имеет две площади воздействия давления: рабочую (малую) - поверхность до притирочного кольца, и срывную (большую) - поверхность до наружной окружности клапана. Клапан 2 нагружен пружиной 3, усилие которой регулируется гайкой 5, закрытой колпачком 6. Отверстия «а» в колпачке и в корпусе служат для установки пломбы. Усилием пружины 3 клапан 2 прижат к своему седлу, и давление сжатого воздуха воздействует снизу на рабочую площадь клапана. Как только давление воздуха превысит усилие пружины, клапан 2 немного отойдет от седла, после чего воздух будет уже действовать на срывную площадь клапана. Сила давления на клапан снизу резко возрастает и он быстро поднимается вверх, выпуская воздух в атмосферу через отверстия «Ат» в корпусе. Истечение воздуха будет продолжаться до тех пор, пока усилие пружины не превысит силы давления воздуха на клапан 2. После чего клапан опустится на седло. Манометры Манометры предназначены для измерения давления сжатого воздуха в резервуарах и воздушных магистралях. Внутри корпуса манометра помещен механизм, состоящий из пружинной полусогнутой трубки 9 эллиптического сечения. С одного конца в трубку поступает воздух, а с другой стороны трубки её конец запаян и соединен поводком 6 с зубчатым сектором 8. Зубчатый сектор входит в зацепление с зубчатой шестерней 11, сидящей на оси стрелки 3 манометра. Под давлением сжатого воздуха трубка стремится выпрямиться, поворачивая при этом зубчатый сектор, что приводит к повороту колеса и стрелки. В хвостовике сектора имеется прорезь, по которой можно перемещать поводок для настройки манометра. На циферблате манометра указывается: класс точности, предельное давление, завод изготовитель и заводской номер. Класс точности показывает наибольшую допустимую погрешность манометра от наибольшего показания шкалы.  Рис. Конструкция манометра 1 – корпус, 2 – шкала, 3 – стрелка, 4 – ниппель с резьбой, 5 – держатель, 6 – поводок, 7 – пробка с шарнирной осью, 8 – зубчатый сектор, 9 – трубчатая пружина, 10 – спиральная пружина (волосок), 11 – шестерня (трибка) Согласно ГОСТу манометры выпускаются следующих классов точности: 0,4; 0,6; 1,5; 2,5; 4,0. На тепловозе манометры должны быть классом точности не более 1,5. Цена деления шкалы не более 0,02 МПа. Диаметр циферблата не менее 100 мм. Проверка и ремонт воздушных манометров Манометры тормозные воздушные подвергаются периодическим проверкам: - один раз в год с разборкой, ремонтом и пломбированием; - через каждые 6 месяцев и независимо от срока каждый раз при возникновении сомнения в правильности его показаний. Проверка и пломбирование манометров производится в соответствии с Правилами надзора за паровыми котлами и воздушными резервуарами подвижного состава железных дорог. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||