конспект лекций. Конспект лекций по газу оригинал. Конспект лекций для студентов специальности 130501 Проектирование, сооружение и эксплуатация газонефтепроводов и газонефтехранилищ

Скачать 4.98 Mb. Скачать 4.98 Mb.

|

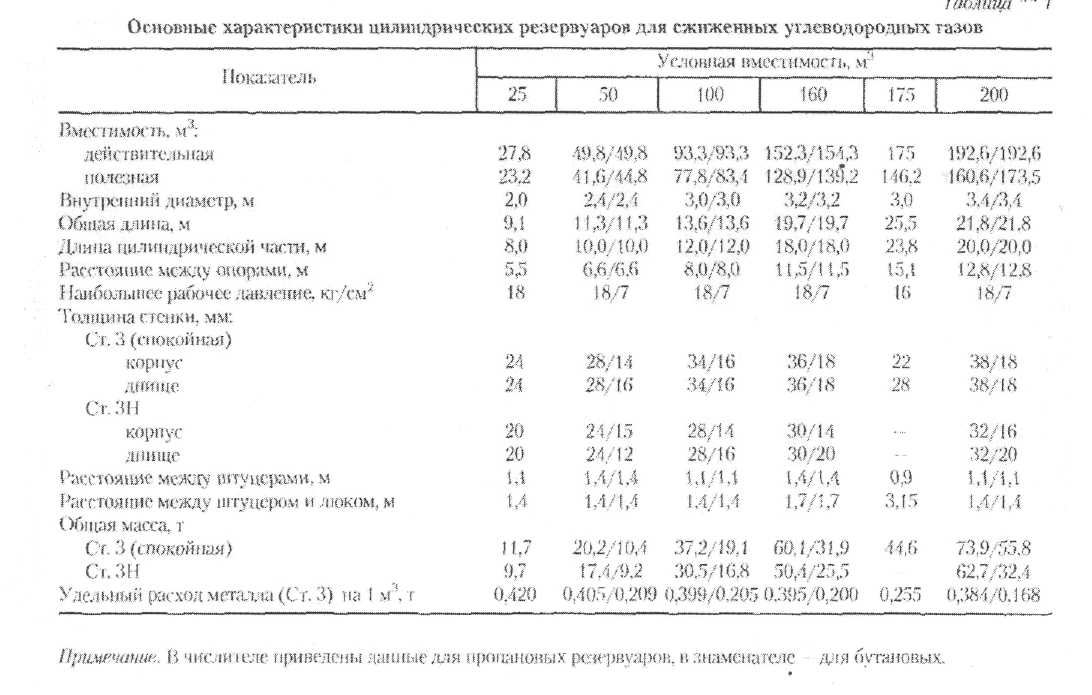

Характеристика сферических резервуаров

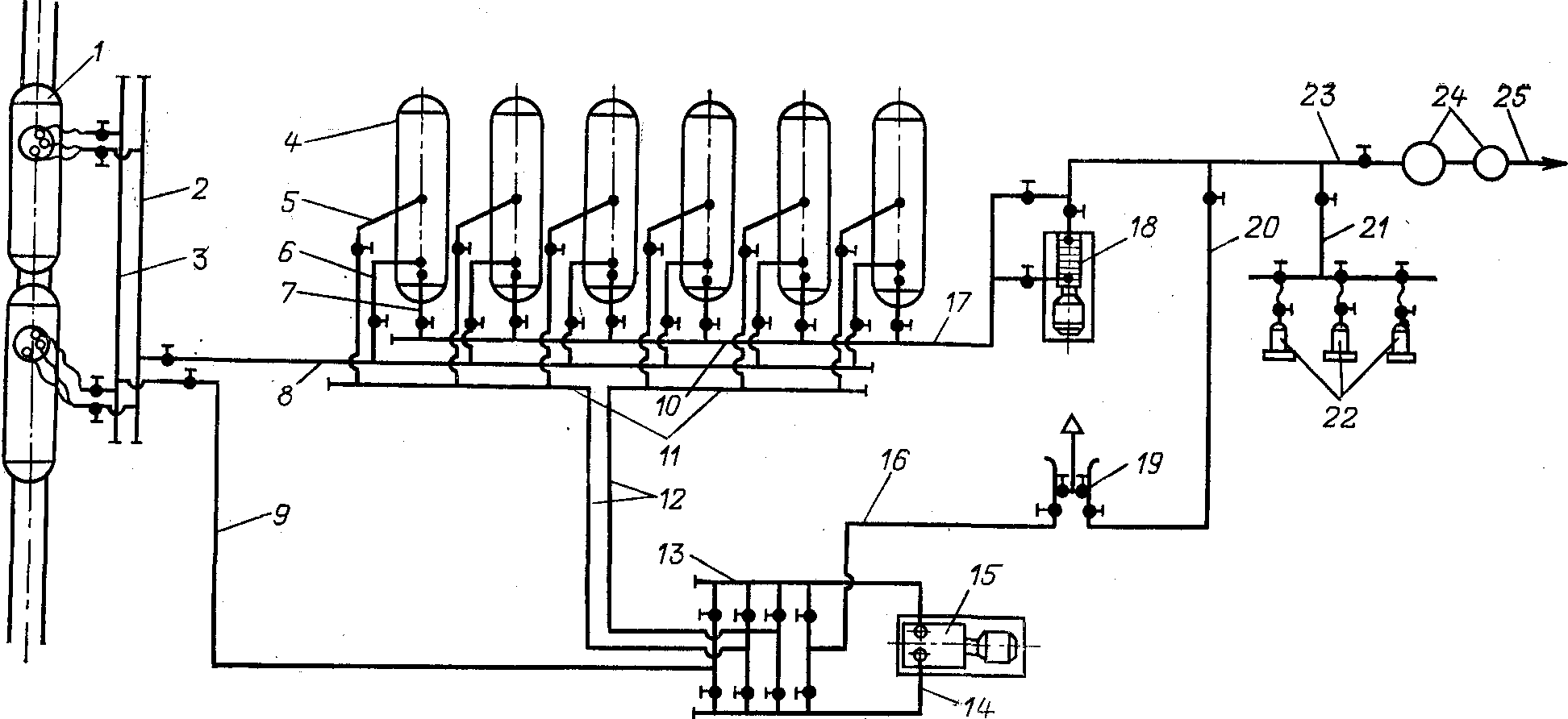

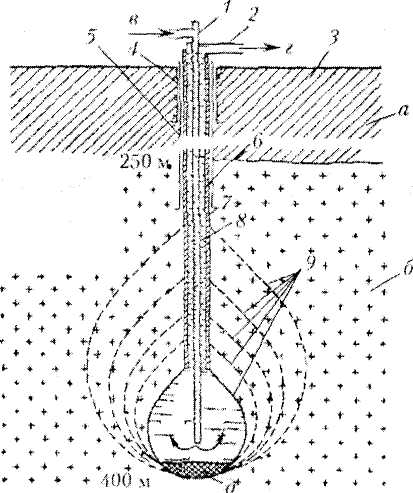

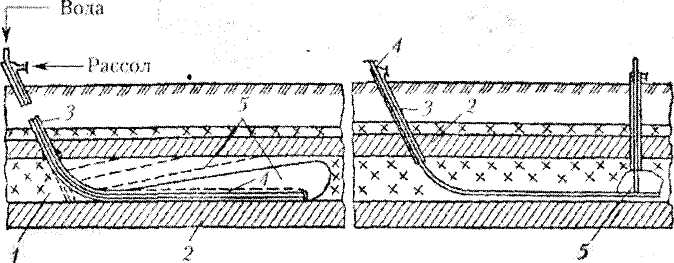

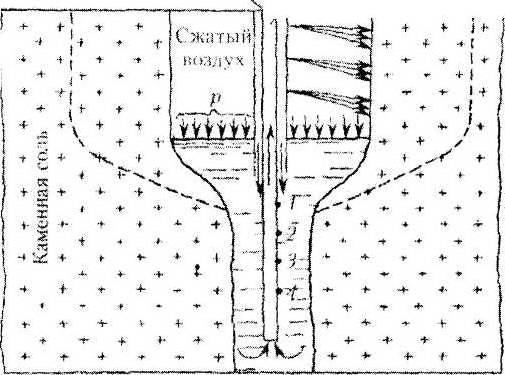

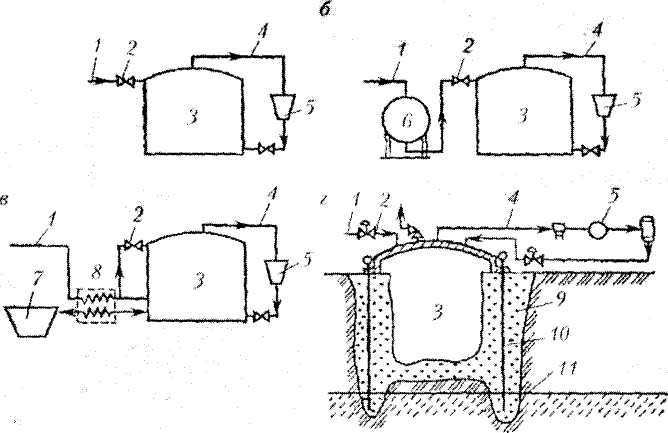

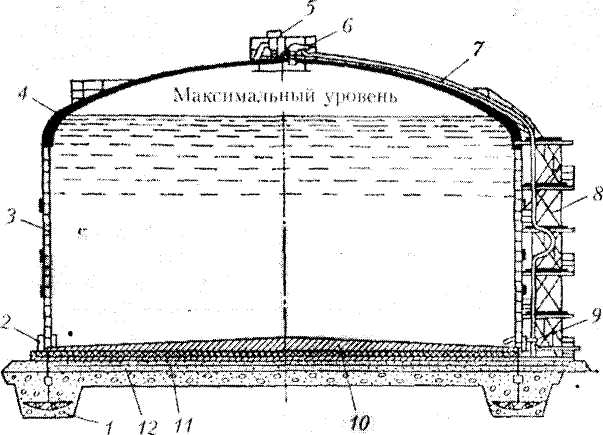

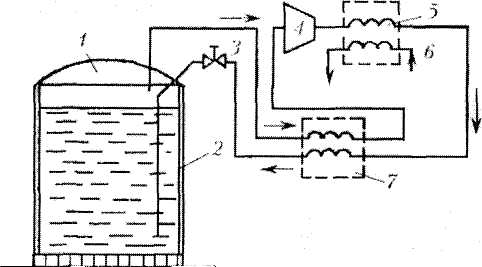

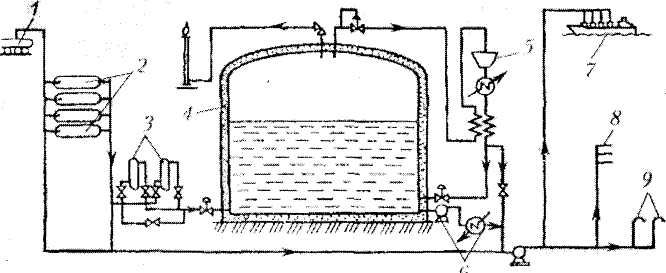

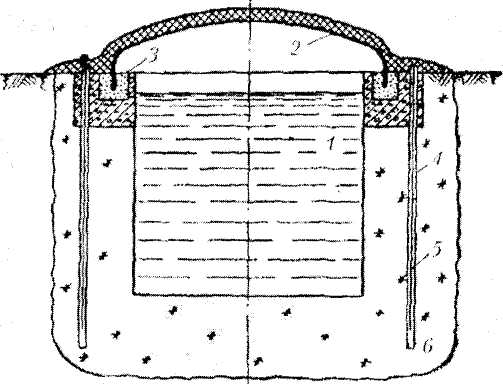

Резервуары базы хранения оборудуют следующими КИП и арматурой: указателями уровня жидкой фазы, указателями наличия паровой фазы, предохранительными клапанами, термометрами для замера температуры жидкой фазы, люками-лазами и вентиляционным люком, устройствами для продувки резервуара паром или инертным газом и удаления из него воды, тяжелых остатков, устройством для отбора проб жидкой и паровой фазы. Кроме того, на наполнительно-расходном трубопроводе резервуара устанавливают скоростной клапан, автоматически отключающий трубопровод при его разрыве или другой аварии на нем, приводящей к выбросу из резервуара большого количества сжиженного газа. Если к резервуару подводят отдельный наполнительный трубопровод, то на нем необходимо установить обратный клапан, предотвращающий возможность выхода жидкой фазы. Для оперативного определения уровня сжиженного углеводородного газа в резервуаре используют указатели уровня (уровнемеры). Применяют уровнемеры следующих типов: с постоянными трубками, с мерным стеклом, с поворотной или скользящей трубкой, поплавковые, магнитные, электронные, радиоактивные и др. Уровнемеры используют также для оценки учета количества газа. Наиболее распространен уровнемер с постоянными трубками, погруженными внутрь резервуара на разную глубину, одна из них - трубка предельного уровня. Во время заполнения резервуара вентиль на трубке предельного уровня каждые 3-5 мин. открывают полностью и жидкость наливается до тех пор, пока из трубки не появится туманообразная струя жидкости. Считается, что жидкая фаза не должна полностью занимать объем надземного резервуара при температуре 55 °С, а подземного резервуара - при температуре 41 °С. Практически степень заполнения принимают для наземных резервуаров = 0,85, для подземных резервуаров = 0,9. Остальные трубки ставят через 25 % заполнения или через 10 % заполнения. Цилиндрические резервуары на прочность рассчитывают по давлению, которое определяют по компоненту сжиженного углеводородного газа с большей упругостью паров, если его количество в смеси превышает 5 %, при абсолютной максимальной температуре окружающей среды для определенного района строительства. Резервуары, предусматриваемые для районов со средней температурой наиболее холодной пятидневки до 233 К включительно, изготавливают из стали с гарантируемой ударной вязкостью при этой температуре не менее 0,3 МПа м. Подземные резервуары рассчитывают на рабочее давление, соответствующее давлению насыщенных паров сжиженного газа при максимальной температуре грунта в летнее время, но не ниже 298 К. Толщину стенки цилиндрической части резервуара определяют по формуле где р - расчетное давление; Dbh - внутренний диаметр резервуара; kс - коэффициент прочности сварного шва; SK - запас толщины на коррозию, который принимается для наземных резервуаров 0,1 см, для подземных резервуаров - 0,3 см. Толщину стенок эллиптических днищ цилиндрических резервуаров определяют из соотношения где R - радиус закругления; г - радиус сферы. Наполнительные, сливные и парофазные патрубки резервуаров обвязывают общими трубопроводами (коллекторами). Парофазный коллектор используют для выравнивания давления или для создания избыточного давления в резервуарах при их опорожнении. Технологическая схема хранилища сжиженного газа высокого давления изображена на рис.7.2. В ней предусмотрено выполнение следующих операций: —слив сжиженного газа из железнодорожных цистерн в резервуары хранения; —хранение запасов сжиженного газа, заполнение сжиженным газом подвижных емкостей - баллонов, цистерн; —если имеется регазификационная установка - обеспечение возможности подачи сжиженного газа на установку регазификации и далее в газораспределительную сеть. В данной схеме парофазный объем железнодорожных цистерн используют для создания дополнительного давления при подаче компрессором 15 паров пропана и бутана, забираемых из парофазного объема резервуаров хранилища и подаваемых по технологическим трубопроводам 12 и 9.  Слив сжиженных газов из железнодорожных цистерн происходит через коллектор сливных устройств 2 по трубопроводу 8. Наземные резервуары для защиты от действия солнечных лучей окрашивают в светлый цвет и оборудуют теневыми кожухами или располагают под навесами. Подземные резервуары покрывают противокоррозионной изоляцией и засыпают песком. Перепад давления в цистерне и резервуаре может достигать (1,5-2) 105 Па, что обеспечивает слив из цистерн в течение 3 ч. Слив производят при температуре СУГ, находящегося в цистерне, которая близка к температуре окружающего воздуха. При выдаче сжиженные газы по трубопроводу 17 подают на вход насосных агрегатов 18 и далее на налив передвижных автоцистерн 19 - по трубопроводу 20, для налива баллонов 22 - по трубопроводу 21, на установку ре газификации 24 - по трубопроводу 23. Пары сжиженных газов от автоцистерн по трубопроводу 16 поступают на компрессор 15 и далее в паровое пространство резервуара 4.  Рис.8.2. Технологическая схема хранилища сжиженного углеводородного газа высокого давления 8.3. ШАХТНЫЕ ХРАНИЛИЩА СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ Шахтные хранилища представляют собой отдельные тоннели или систему взаимосвязанных горизонтальных выработок, имеющих уклон 0,002 в направлении, где установлен откачивающий насос. Хранение сжиженных газов и нефтепродуктов практически осуществимо в таких подземных емкостях шахтного типа, которые находятся в мощных устойчивых отложениях естественно непроницаемых пород или пород, поддающихся герметизации с помощью сравнительно несложных инженерных мероприятий. В частности, герметичность подземных емкостей можно обеспечить подпором подземных вод с подвижной и неподвижной водяной подушками. Горные породы считают пригодными для сооружения хранилищ углеводородного сырья, если они не фильтруют хранимый продукт, не содержат включений, влияющих на кондицию хранимого продукта, устойчивы против горного давления. В зависимости от объема хранилища, количества одновременно хранимых видов продуктов, горно-геологических и горнотехнических факторов подземные хранилища углеводородного сырья сооружают камерного типа с замкнутой системой выработок емкостей, камерного типа с обособленными выработками-емкостями, ячеистого типа. Подземная часть хранилищ углеводородного сырья шахтного типа состоит из системы горных выработок: вскрывающих выработок вспомогательного назначения и непосредственно выработок-емкостей. Вертикальные выработки в период строительства хранилища используют для спуска и подъема людей, грузов, извлечения породы, вентиляции, прокладки водоотводящих труб, кабелей и т. д. Основными задачами при сооружении шахтных хранилищ являются герметизация резервуара и его теплоизоляция. Для герметизации подают инертный газ под давлением до тех пор, пока не прекратится поступление воды в резервуар. Затем распылением продукта создают отрицательную температуру, при которой образуется ледяная оболочка. Для герметизации шахтных хранилищ используют кремнийорганические соединения типа силикон, эмульсии из водорастворимых полимеров в сочетании со смолистыми цементами. Песчаники герметизируют покрытиями из латекса, неопрена с силиконовой смолой и другими добавками. Наносят также специальные полимерные пленки или используют алюминиевые листы. Изоляцию напыляют или в виде панелей наклеивают на внутреннюю поверхность резервуара. В основу технологических схем эксплуатации подземных хранилищ шахтного типа положено использование насосных или самотечных способов заполнения и насосных или безнасосных способов опорожнения подземных емкостей. В технологических схемах хранилищ, эксплуатирующихся с подпором подземными водами, дополнительно предусматривают системы для отбора подземных вод погружными насосами. При отборе сжиженного газа путем выдавливания жидкой фазы его пары, находящиеся в наземном резервуаре, закачивают в подземную емкость. По мере закачки паров жидкую фазу из подземной емкости выдавливают на поверхность в наземный резервуар, откуда перекачивают к месту раздачи обычными насосами. Преимущество этого метода заключается в том, что в подземной емкости находятся только приемные и расходные трубы. Недостатком является нарушение стабильности температурного режима хранилища. 8.4. ПОДЗЕМНЫЕ ХРАНИЛИЩА СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ В ОТЛОЖЕНИЯХ КАМЕННОЙ СОЛИ В соляных пластах достаточно большой мощности на глубине, обеспечивающей гидростатическое давление, превышающее давление хранимого продукта, через буровые скважины путем размыва (выщелачивания) сооружают полости-резервуары. Такие резервуары занимают обычно большой объем: от 1 тыс. м3 до 1,5 млн. м3 . Каменная соль имеет предел прочности 25-30 МПа и не влияет на качество сжиженных углеводородных газов. При увеличении давления каменная соль резко повышает свои пластические свойства, особенно при смачивании. Капиллярные трещины в кристаллах закрываются, и это приводит к значительному повышению предела прочности на растяжение. Выбор методов и схем создания подземных емкостей зависит от мощности пласта, структурных особенностей, условий залегания, физико-химических характеристик соляного тела, содержания и характера распределения в нем нерастворимых включений. Залежи каменной соли могут иметь строение: пластовое, пластово-линзообразное, купольное и штоковое. Характер литологического состава соленосной толщи и содержание в ней нерастворимых примесей являются определяющими факторами выбора способа сооружения камер подземных хранилищ. Размыв соли осуществляют по двум схемам: закачкой пресной воды и выдавливанием на поверхность рассола (циркуляционный метод); струями воды, разбрызгиваемыми при атмосферном или повышенном давлении в емкости специальным оросителем (струйный метод или орошение), при этом рассол откачивают из размываемой камеры погружным насосом, а также выдавливают сжатым воздухом или газом. Циркуляционный метод сооружения емкостей состоит в подаче по одной рабочей колонне на забой скважины воды, которая, размывая соляной пласт, создает подземную камеру и насыщается солью. Насыщенный соляной раствор по другой колонне труб выводят на поверхность. Создание подземной камеры заданной конфигурации возможнотолько путем управляемого выщелачивания. Процессом выщелачивания управляют при помощи жидкого или газообразного нерастворителя, предохраняющего подземную полость от произвольного размыва. Принципиальная схема сооружения емкости показана на рис. 6.3.  Рис. 8.3. Принципиальная схема выщелачивания подземной полости циркуляционным способом: 1 - труба для подачи воды; 2 - труба для отвода соляного раствора; 3 - породы кровли; 4 - заделка цементным раствором; 5 - обсадная труба; 6 - наружная рабочая колонна; 7 - нерастворитель; 8 - внутренняя рабочая колонна; 9 - границы последовательного развития подземной камеры; а - грунт кровли; б - соляной пласт; в - пресная вода; г - рассол; д - нерастворимые отложения. В качестве жидкого нерастворителя обычно используют нефтепродукты или сжиженные углеводородные газы, а в качестве газообразного - воздух или азот. Нерастворитель подают в межтрубное пространство обсадной трубы и внешней рабочей колонны. Многие месторождения каменной соли имеют пласты мощностью 5-20 м. При сооружении подземных емкостей в таких пластах проходят наклонно-горизонтальные скважины и образуют протяженные выработки-емкости галерейного типа, расположенные вдоль простирания пласта. Несмотря на то что стоимость проходки наклонных и горизонтальных скважин выше, чем вертикальных, возможность создания крупных хранилищ делает этот способ экономичным. Схема размыва емкости галерейного типа изображена на рис. 8.4.Горизонтальное бурение скважины осуществляют для размыва больших, вытянутых по горизонтали емкостей. Для обеспечения прочности и устойчивости подземной емкости в кровле и почве оставляют защитные целики соли толщиной 2-3 м. Чтобы обеспечить сохранность целика соли ниже камеры, горизонтальную часть камеры бурят выше подошвы пласта. Верхний защитный целик можно создать при размыве. Для размыва подземных емкостей галерейного типа используют двухколонные системы без применения нерастворителя. а б  Рис. 8.4 Схема емкости галерейного типа: а- через одну скважину; б-через две скважины; 1-пласт соли; 2-вмещающие породы; 3-обсадные трубы для отбора рассола; 4-водоподающая колонна; 5-камера образованная размывом (первая захватка) Струйный метод размыва подземных емкостей, основанный на использовании гидродинамических свойств водяных струй при растворении соли, значительно интенсифицирует процесс и повышает надежность управления формообразованием емкости. Размыв осуществляют методом орошения стенок камеры струями воды (рис. 8.5). Воду подают через серию насадок, расположенных на внешней рабочей колонне в скважине в пределах интервала глубины заложения емкости. Колонне придают медленное вращательное движение, благодаря которому каждая струя воды равномерно растворяет соль по всей окружности камеры. Количество рассола примерно соответствует объему подаваемой на размыв воды. На поверхность земли рассол можно подавать гидроэлеватором, эрлифтом, погружным электронасосом или вытеснять сжатым воздухом.  Вода Рассол Вода Рассол  Рис. 8.5. Схема струйного метода размыва подземных емкостей с отбором рассола сжатым воздухом: 1, 2, 3, 4 - отверстия диаметром 5-10 мм Применение механических мешалок и перемешивающих устройств, приводимых в движение энергией поступающей в камеру воды, оказалось нецелесообразным из-за больших объемов камер. Положительные результаты получены при использовании высоковольтных искровых разрядов, при этом достигалось увеличение концентраций в 1,3-2,7 раза. При исследовании явления было установлено, что основной причиной интенсификации процесса растворения являются акустические колебания, возбуждаемые в жидкости электрическими разрядами. Поэтому были использованы более простые источники акустического излучения -ультразвуковые и гидродинамические излучатели. Положительный эффект получен при использовании пульсационного или колебательного движения жидкости, что достигается термодинамическим частичным или полным перекрытием потока воды. Для этого используют многоступенчатую гидравлическую турбину осевого типа, приводимую во вращение водой, поступающей в скважину под давлением. Чередование совмещения и несовмещения отверстий ротора и статора приводит к возникновению пульсации давления жидкости. При использовании частоты пульсации 10-60 Гц для подземной емкости объемом 10000 м3 время размыва может быть сокращено с 554 до 294 сут. Существуют различные методы определения формы и объема подземных емкостей, из которых наиболее надежным следует считать метод ультразвуковой локации. 8.5. ИЗОТЕРМИЧЕСКОЕ ХРАНЕНИЕ СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ В СТАЛЬНЫХ И ЖЕЛЕЗОБЕТОННЫХ РЕЗЕРВУАРАХ Хранение СУГ в низкотемпературных изотермических (стальных, железобетонных, ледопородных) емкостях получило широкое применение. Это объясняется высокой эффективностью таких резервуаров. Отметим, что хранить сжиженный метан или природный газ можно только в низкотемпературных хранилищах (рис. 8.6). Изотермическое хранение сжиженных углеводородных газов при давлении, незначительно отличающемся от давления внешней среды, имеет преимущества вследствие меньших затрат металла, меньшей территории, занимаемой хранилищем, и большей безопасности хранения. Постоянное низкое давление сохраняется путем откачки паров сжиженных углеводородных газов для использования в газораспределительной сети или повторного сжижения паров. Температура хранения жидкого пропана при изменении давления от 2000 до 15000 Па по сравнению с атмосферным колеблется в пределах 2°С, н-бутана - в пределах 4 °С, изобутана - в пределах 12 °С. Толщину стенки хранилища определяют из условия искусственного охлаждения сжиженного газа, подлежащего хранению, до температуры, при которой давление его насыщенных паров будет близко к атмосферному давлению. В таких условиях достаточно, чтобы стенки внутреннего сосуда хранилища выдерживали как гидростатическое давление продукта, так и незначительное дополнительное давление. При таком суммарном давлении разрешается применение тонкостенного хранилища. а  Рис. 8.6. Изотермические резервуары: а - с холодильной установкой; б - с буферными емкостями; в - с промежуточным хладоагентом; г - ледопородный; 1 - сливной трубопровод; 2 - дроссельное устройство; 3 - резервуар; 4 - трубопровод паровой фазы; .5 - компрессорная холодильная установка; 6 - буферная емкость; 7 - емкость для промежуточного хладоагента; 8 - теплообменник; 9 - льдогрунтовая оболочка; 10 - морозильные колонки; 11 - водонепроницаемый слой подстилающих пород Для хранения сжиженных газов применяют различные емкости, рассчитанные на гидростатическое давление продукта в них при полностью заполненном резервуаре плюс избыточное давление паров продукта, необходимое для осуществления нормальной работы компрессорно-холодильного оборудования. Максимальное рабочее давление в таком резервуаре составляет 0,005-0,01 МПа. Небольшое избыточное давление в резервуаре (до 5000 Па) необходимо для того, чтобы при любых возможных барометрических колебаниях давление в резервуаре не могло стать ниже атмосферного. Большое преимущество хранения газа в изотермических резервуарах - их независимость от местных геологических условий. В то же время при сооружении подземных хранилищ природного газа, используемых с указанной целью, в настоящее время приходится изыскивать специальные геологические структуры (выработанные и водоносные пласты и пр.). Поэтому хранилища СУГ могут быть созданы практически в любом месте, где это представляется технологически необходимым и экономически выгодным. Металлические теплоизолированные резервуары Большое распространение при сооружении хранилищ СУГ получили металлические резервуары. Это объясняется хорошей изученностью работы листовых конструкций в области криогенных температур и их надежностью, наличием стали и алюминиевых сплавов, отвечающих требованиям работы при температуре 111 К, возможностью контроля сварных соединений и испытания конструкций в целом, а также наличием эффективных теплоизоляционных материалов и отработанных методик по определению скорости испарения продукта. К преимуществам металлических резервуаров следует отнести возможность их строительства, независимо от мест расположения, а также то, что благодаря надежной К преимуществам металлических резервуаров следует отнести возможность их строительства, независимо от мест расположения, а также то, что благодаря надежной герметичности резервуара можно гарантировать отсутствие утечек и образование взрывоопасных смесей. Построенные наземные металлические резервуары имеют объем от 160 до 5500 м3 . Увеличение объема резервуаров приводит, как правило, к более экономичным решениям. Однако из соображений безопасности устанавливают пределы ограничения объема и высоты резервуара. Разработаны проекты металлических резервуаров объемом до 125000 м3. Наземные низкотемпературные резервуары начали использовать раньше резервуаров других типов, этим и объясняется их широкое распространение (более 80 %). Чаще они цилиндрической формы, так как сферические более сложны в изготовлении. Изотермический резервуар должен удовлетворять следующим требованиям: —материал для его изготовления должен обладать хорошими механическими свойствами при низкой температуре; —конструкция его должна быть удобной для монтажа, прочной и надежной в эксплуатации; —потери сжиженного газа при испарении вследствие теплопритока должны быть небольшими, что способствует длительному и безопасному хранению; —стоимость изготовления должна быть невысокой. Потери сжиженного газа могут быть оценены • с помощью коэффициента потерь, который показывает долю испарившегося газа из полностью заполненного сжиженным газом резервуара в течение 24 ч. Коэффициент потерь на испарение не должен превышать 0,05 %. Наземный низкотемпературный резервуар состоит из перекрытия, стен, фундамента, герметизирующей оболочки и теплоизоляции (рис. 6.7). Наземный резервуар обычно состоит из двух самостоятельных оболочек: внутренней (несущей и герметизирующей) и наружной, играющей роль защитного кожуха. Внутреннюю оболочку изготавливают из алюминиево-магниевого сплава или легированной стали. Так как стоимость ее велика, то иногда в качестве несущей конструкции применяют стенку из предварительно напряженного бетона, а тонкая металлическая оболочка лишь герметизирует пространство. В качестве несущих можно применять также личные мембранные конструкции из элементов в форме дуг окружностей и эллипсов, опирающихся на ребра жесткости, а также вертикальные трубы, сваренные между собой с помощью вставок из листового или профильного металла. Для мембран используют и другие материалы, например эластичные пластмассы, наружную оболочку выполняют из обычной стали. Основание наземного резервуара бывает двух типов: опирающееся непосредственно на грунт или же на плиту, уложенную на забитых в грунт сваях. При укладке на грунт необходима теплоизоляция, так как при промерзании грунта может возникнуть его пучение и деформация резервуара. Теплоизоляцией служат довольно дорогие твердые пористые силикатные материалы типа пеностекла, бетоны с легкими наполнителями, различные крупнозернистые материалы (гравии, керамзит), пространство между которыми заполняют минеральной шерстью или перлитом. Второй метод позволяет уменьшить промерзание грунта, так как воздух является довольно хорошим теплоизолятором. Однако в этом случае необходима надежная изоляция дна для снижения теплопотерь. Между железобетонной плитой основания и стальным дном укладывают бетонные блоки с вертикальными трубчатыми отверстиями. В них и в пространство между блоками помещают рыхлую теплоизоляцию, например вспученный перлит. Блоки служат несущими конструкциями. Иногда используют блоки из перлитобетона, которые являются и изолирующими. В качестве несущих применяют также различные деревянные конструкции, одновременно служащие хорошими теплоизоляторами. Перекрытие резервуара представляет собой двухсменный купол с помещенной между оболочками теплоизоляцией. Для снижения теплопотерь в пространство между оболочками пропускают сухой азот, который также осушает теплоизоляцию. Перекрытие обычно не имеет опор, но в некоторых конструкциях предусматривают центральную опору, которую при монтаже резервуара можно использовать для установки мостового крана. Еще одним интересным решением является перекрытие понтонного типа, плавающее на поверхности сжиженного газа. Паровая фаза по специальным каналам поступает в углубление, откуда ее подают в холодильные установки. Понтон изготавливают из металла или пластмассы.  Рис. 8.7. Стальной изотермический резервуар объемом 5800 м3: 1 - анкерное устройство; 2 - оболочка резервуара; 3 - тепловая изоляция; 4 - кровля; 5 - дыхательный клапан; 6 - предохранительный клапан; 7 - подающий трубопровод; 8 - лестница; 9 - трубопровод отбора жидкого газа; 10 - днище резервуара; 11 - блоки из пеностекла; 12 - система обогрева. При проектировании и сооружении низкотемпературных резервуаров возникает ряд задач: выбор материала для резервуара, теплоизоляция резервуара, сооружение фундамента под резервуар, безопасная эксплуатация хранилища жидкого газа. Для сооружения самого резервуара требуются материалы (металлы), обеспечивающие необходимые механические свойства в условиях низкой температуры. Для изготовления емкости, работающей при минимальной температуре 173 К, применяют углеродистую сталь, содержащую 3,5 % никеля, с пределом текучести не менее 840 МПа; при 73 К - углеродистую сталь, содержащую 9 % никеля, с пределом текучести температур от 153 до 173 К, необходимой вязкостью обладают стали с содержанием 5-6 % никеля. Для сооружения внутренней оболочки изотермических резервуаров широко используют алюминиевые сплавы. Они обладают достаточной прочностью, высокой теплопроводностью (в 5 раз больше теплопроводности других металлов), незначительной плотностью и высокой коррозионной устойчивостью, а также легко поддаются механической обработке и сварке. Внешнюю защитную оболочку газгольдера выполняют из углеродной стали; она должна быть герметична и защищать теплоизоляцию от увлажнения. Для этого листы оболочки, толщина которых 6-8 мм, следует сваривать с двух сторон, поэтому расстояния между наружной и внутренней оболочками газгольдера принимают не менее 750 мм. Очень важно правильно выбрать и теплоизоляцию резервуара. Основное требование, предъявляемое к теплоизоляции, низкая теплопроводность. В настоящее время резервуары с двойной стенкой обычно теплоизолируют перлитом, засыпанным в пространство между стенками. Одностенные резервуары изолируют блоками пеностекла или непосредственным напылением пенополиуретана. При сооружении стальных низкотемпературных резервуаров большое значение имеет их правильная опора на грунт. Глубина промерзания грунтов под резервуарами зависит от температуры хранимого сжиженного газа и грунта, диаметра резервуара, коэффициентов теплопередачи изоляции и теплопроводности грунта. Крупнозернистые грунты (гравий, песок) не чувствительны к промерзанию. При замерзании они увеличивают свой объем приблизительно на 9 %. При отсутствии систем капилляров такие грунты не способны подсасывать дополнительную влагу из соседних пластов, и, даже несмотря на образование ледяных линз, вспучивания, как правило, не наблюдается. Связанные грунты (суглинки, илы, глины, а также гравий и песок в плотной смеси с суглинками) чувствительны к действию холода. Из-за разветвленной капиллярной системы влага подтягивается к ядру замерзания из соседних пластов, что ведет к вспучиванию грунта, при котором возможен подъем и потеря устойчивости даже очень тяжелых сооружений. Прежде чем рассчитывать основание, определяют, необходимо ли предотвратить проникновение холода в грунт, находящийся под основанием. Иногда предусматривают систему обогрева под днищем резервуара или специальную конструкцию фундамента с вентиляционными каналами. В резервуаре без изоляции днища глубина промерзания  Н Нгде R - радиус резервуара; Тгр - температура грунта (для умеренного климата принимается 283 К); Тхр - температура хранящегося сжиженного газа. Так, например, для резервуара диаметром 20 м глубина промерзания при хранении сжиженного природного газа достигает 110 м. Т  еплоизоляция днища резервуара предотвращает непосредственное проникание холода в грунт. В этом случае глубина промерзания значительно меньше еплоизоляция днища резервуара предотвращает непосредственное проникание холода в грунт. В этом случае глубина промерзания значительно меньшегде Тиз - температура на уровне изоляции. Изотермические резервуары для сжиженных газов необходимо оснащать средствами контроля и автоматизации, с помощью которых обеспечивается измерение необходимых параметров (расхода и поступления продукта, давления, температуры и уровня); сигнализация о давлении и уровне, а также поддержание заданного эксплуатационного режима, защита резервуара от переполнения, повышения уровня, вакуума и измерение напряжений в корпусе хранилища. На трубопроводах для входа и выхода продукта из резервуара следует устанавливать соответствующие счетчики-расходомеры. Резервуар необходимо снабжать уровнемером, позволяющим в любой момент времени определить уровень жидкости в сосуде. Данные о давлении паров передаются на щит операторной, где постоянно регистрируются записывающим прибором. Температура внутри резервуара должна измеряться постоянно с выводом показаний на щит операторной.  /// // /// /// /// // /// /// /// /// /// /// Рис. 8.8. Схема поддержания низкотемпературного режима сжиженного газа в резервуаре  Рис. 8.9. Технологическая схема перевалочной базы СУГ с изотермическим хранилищем с буферными емкостями: 1 - слив СУГ из железнодорожных цистерн; 2 - буферные емкости; 3 -блок осушки; 4 - изотермический резервуар; 5 - компрессорно-холодильная установка; 6 - слив и подогрев СУГ; 7 - залив СУГ в танкер; 8 – заправка баллонов; 9 - налив автоцистерн. Изотермический резервуар снабжают следующими технологическими трубопроводами: для поступления жидкости, удаления жидкости, удаления паров хранимого продукта, поступления продувочного азота или другого инертного газа в межстенное пространство либо во внутренний сосуд резервуара, поступления паров хранимого продукта для гашения вакуума. Все вводы в резервуар и выводы из него следует снабжать компенсаторами температурных напряжений, рассчитанными на работу в условиях максимально возможной разности температур хранимого продукта и окружающей среды. Схема изотермического хранилища с использованием в качестве холодильного агента самого сжиженного углеводородного газа изображена на рис. 6.8. Испаряющийся из теплоизолированного резервуара 1 пар через теплообменник 7 поступает в компрессор 4, где сжимается до 0,5-1,2 МПа (в зависимости от термодинамических свойств хранимого газа), затем в холодильнике-конденсаторе 5 охлаждается водой 6 и конденсируется при неизменном давлении. Сконденсированный сжиженный углеводородный газ 2 дополнительно переохлаждается встречным потоком газа в теплообменнике 7, дросселируется в вентиле 3 до давления, соответствующего режиму хранения и поступает снова в резервуар 1. 8.6. ПОДЗЕМНЫЕ ЛЕДОПОРОДНЫЕ ХРАНИЛИЩА СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ Хранение сжиженного газа возможно и в замороженном грунте при давлении до 2,5 кПа. Проектирование ледопородного резервуара производят на основе данных инженерно-геологических и гидрогеологических изысканий. Сооружение допускается в рыхлых водонасыщенных (коэффициент водонасыщения больше 0,8), однородных по -литологии и выдержанных по мощности грунтах, подстилаемых водоупором, при условии, что скорость движения грунтовых вод не превышает 2,5 м/сут, а также в слабо-обводненных (коэффициент водонасыщенности меньше 0,8) грунтах без прочных структурных связей при условии их искусственного обводнения. Подземный ледопородный резервуар представляет собой емкость, стенки и днище которой выполнены из замороженных горных пород, а перекрытие - из традиционных строительных материалов: стали, алюминиевых сплавов или бетона (рис. 6.10). Ледопородный резервуар сооружают в следующей последовательности. Вокруг будущего резервуара по окружности бурят скважины 4 на 3-5 м ниже глубины залегания водоупора. Затем монтируют узел примыкания 3 перекрытия к ледопородной оболочке, который обычно представляет собой железобетонное кольцо. В пробуренные скважины опускают замораживающие колонки 5, по которым пропускают теплоноситель, что приводит к замораживанию горных пород вокруг колонок и созданию ледопородной оболочки 6, сопряженной с водоупором.  Рис. 8.10. Общий вид низкотемпературного ледопородного резервуара: 1 - емкость; 2 - перекрытие; 3 - узел примыкания перекрытия к ледопородной оболочке; 4 - скважины; 5 - замораживающие колонки; 6 - ледопородная оболочка. Под защитой ледопородного ограждения и водоупора, противостоящих гидростатическому и горному давлениям, вынимают талый грунт и образуют емкость 1. Вместе с выемкой грунта на площадке рядом с сооружаемым резервуаром производят сборку перекрытия из предварительно заготовленных элементов. Затем перекрытие перемещают целиком или по частям на опорное железобетонное кольцо. В отдельных случаях опорой перекрытия могут служить замораживающие колонки. Для герметичного соединения перекрытия с опорой его приваривают по периметру к закладной кольцевой обечайке, вмонтированной в опорное кольцо.. Перекрытие теплоизолируют, устанавливают погружные насосы, трубопроводы, арматуру, контрольно-измерительные приборы. В резервуар заливают сжиженный газ при давлении 200-500 мм вод. ст. и при соответствующей отрицательной температуре. Методы сооружения ледопородных резервуаров определяются их объемом, конструкцией и геологическим разрезом площадки, на которой их будут строить. Сооружение подземных ледопородных резервуаров возможно в любых грунтах. Однако наиболее приемлемыми являются песчано-гравийные грунты с влагонасыщенностью 60-90 % при наличии в них не более 20 % мелкодисперсных глинистых частиц. Одним из основных требований, предъявляемых к ледопородным резервуарам, является создание трещиностойкой, непроницаемой для газа ледопородной оболочки. Подземные низкотемпературные резервуары сооружают, как правило, с применением предварительного замораживания пород. Предварительное замораживание пород необходимо вести согласно "Техническим условиям на производство работ по искусственному замораживанию грунтов при строительстве метрополитенов и тоннелей" (ТУ-111-56). Предварительное замораживание горных пород необходимо для обеспечения: —водонепроницаемости и прочности ледопородной оболочки, способной воспринять на себя полное горное давление и технические нагрузки; —сохранности проектного направления и габаритов выработок, а также прилегающих к выработке наземных и подземных коммуникаций; —максимальной скорости строительства. Так как ледопородная оболочка низкотемпературного резервуара работает как несущая конструкция, которая должна быть прочной и устойчивой, наиболее ответственным является выбор толщины ледопородной оболочки. На основании принятой толщины ледопородной оболочки осуществляют все теплотехнические и технологические расчеты замораживания, выбирают конструкцию перекрытия. Завышение толщины оболочки ведет к значительному увеличению стоимости и срока строительства подземного резервуара. Толщина ледопородной оболочки зависит от многих факторов и, в первую очередь, от внешнего давления, прочностных и деформационных характеристик замороженных пород, величины и времени обнажения ледопородного ограждения, температурного режима замороженных пород и выработки, ее размеров. Учесть влияние всех этих факторов одной зависимостью не представляется возможным, так как большинство из них является функцией многих переменных. Прочностные и деформационные свойства замороженных пород зависят от гранулометрического состава, температуры замораживания, фазового состава воды, условий миграции влаги, режима замораживания, продолжительности действия нагрузки. |