конспект лекций. Конспект лекций по газу оригинал. Конспект лекций для студентов специальности 130501 Проектирование, сооружение и эксплуатация газонефтепроводов и газонефтехранилищ

Скачать 4.98 Mb. Скачать 4.98 Mb.

|

|

Техническая характеристика цистерн, применяемых за рубежом

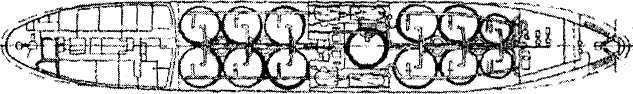

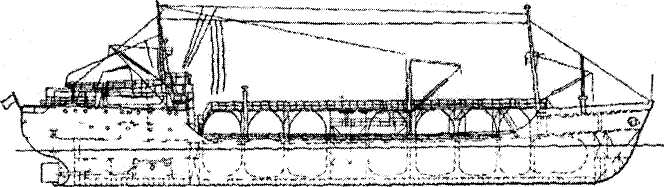

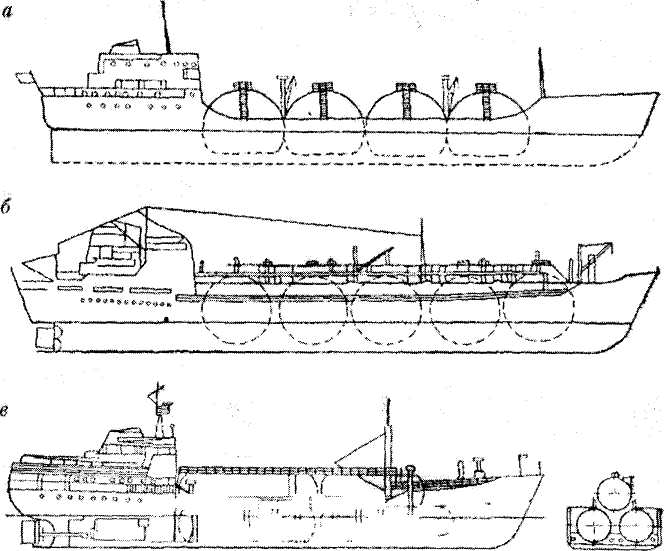

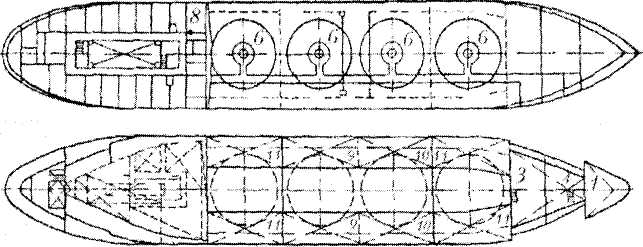

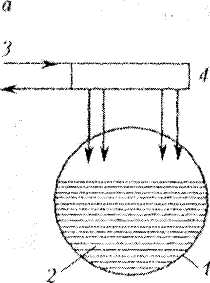

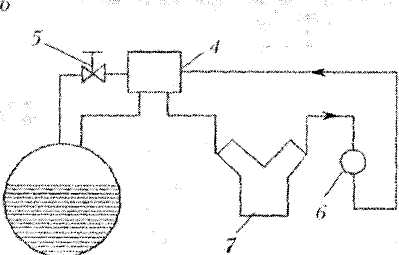

Установлены следующие нормы времени налива сжиженного газа в железнодорожные цистерны: на пропан и пропан-бутановую смесь - 5 часов, на н - бутан и изобутан - 3 часа. Началом налива считается время подачи железнодорожных цистерн на наливную эстакаду. Перевозка сжиженных газов по железной дороге в крытых вагонах Доставку СУГ потребителям осуществляют в специальных цистернах и в крытых вагонах, груженных баллонами. Такой вид транспорта применяют при снабжении газом бытовых потребителей, расположенных в районах, удаленных от кустовых баз и газонаполнительных станций на значительное расстояние. В некоторых случаях доставка сжиженного газа в баллонах по железной дороге экономически эффективнее, чем доставка газа автотранспортом. В каждом конкретном случае выбирают оптимальный вариант путем сравнения приведенных затрат. По железной дороге баллоны со сжиженным газом (вместимостью обычно 27 и 50 л) перевозят в двух- и четырехосных крытых вагонах. Баллоны должны быть полностью исправны и снабжены двумя защитными резиновыми кольцами толщиной не менее 25 мм. 7.2. ПЕРЕВОЗКА СЖИЖЕННЫХ ГАЗОВ В АВТОМОБИЛЬНЫХ ЦИСТЕРНАХ В практике газоснабжения для перевозки сжиженных газов на небольшие расстояния (до 300 км) используют автоцистерны. Автомобильные цистерны, как и железнодорожные, состоят из горизонтального цилиндрического сосуда, в заднее днище которого вварен люк с приборами. В зависимости от предназначения и конструкции автоцистерны бывают транспортные и раздаточные. Транспортные автоцистерны предназначены для перевозки больших количеств сжиженных газов с заводов-производителей до кустовых баз и газонаполнительных станций или до крупных потребителей и групповых установок со сливом газа в резервуары. Раздаточные автоцистерны служат для доставки сжиженного газа потребителям с разливом в баллоны или в емкости газобаллонных установок автомобилей. Поэтому они снабжены полным комплектом оборудования для разлива (насос, счетчик-расходомер, раздаточная рамка). Автомобильные цистерны АЦЖГ-4-164 и АЦЖГ-5-130 являются одними из первых транспортных и раздаточных автомобильных цистерн отечественного производства. Резервуар автоцистерны выполняют в виде горизонтально расположенного цилиндрического сосуда со сферическими днищами, закрепленного на шасси автомобиля на четырех опорах. В верхней передней части резервуара устанавливают пружинный предохранительный клапан. В центре заднего днища располагают люк для внутреннего осмотра резервуара. Крышку люка выполняют в виде фланца с вваренным в него вогнутым днищем, в полости которого размещают термометр, манометр и аварийный вентиль контроля уровня заполнения резервуара. Указатель уровня, выполненный по типу обычных водомерных трубок, представляет собой стеклянную трубку с пазами для наблюдения. Защитная трубка обеспечивает сохранность указателя уровня, а на случай аварийного разрыва уровнемерной стеклянной трубки указатель снабжают автоматическими шариковыми клапанами и запорными игольчатыми вентилями. В нижней части цистерны по обеим сторонам располагают шесть вентилей диаметром 32 мм, связанные с трубопроводными коммуникациями по схеме, позволяющей наполнять и сливать сжиженный газ. Автоцистерну снабжают четырьмя гибкими дю-ритовыми шлангами с условным диаметром 40 мм для подсоединения к заправочной колонке или заполненной емкости. Резервуар автоцистерны закрывают кожухом из листовой стали толщиной 1,5 мм с зазором 20 мм для защиты от непосредственного воздействия солнечных лучей. Если на автоцистерне установить насос типа С5/150, ее можно использовать как раздаточную. Привод на насос осуществляется через коробку отбора мощности от двигателя автомобиля. С целью увеличения объемов перевозки сжиженного газа автоцистернами на дальние расстояния, а также снижения стоимости перевозки газа научно-исследовательскими и проектными институтами разработаны новые конструкции автомобильных цистерн повышенной грузоподъемности. Наиболее удачна конструкция автомобильной цистерны - полуприцепа АЦ-15-377С с полезным геометрическим объемом 15 м3, разработанная ГипроНИИГаз на базе седельного автотягача "УРАЛ-337С". Время наполнения автоцистерны объемом 5,1 м3 - 20-30 мин, а цистерны 15м3 - 50-80 мин. 7.3. ПЕРЕВОЗКА СЖИЖЕННОГО ГАЗА АВТОТРАНСПОРТОМ В БАЛЛОНАХ И "СКОЛЬЗЯЩИХ" РЕЗЕРВУАРАХ Индивидуальные потребители, расположенные вблизи кустовых баз или газонаполнительных станций (до 30-50 км), получают сжиженные газы непосредственно с КБ или ГНС в баллонах. Баллоны доставляют бортовыми автомобилями или специальными автомобилями, приспособленными для перевозки баллонов. Специальные автомобили предназначены для перевозки баллонов вместимостью 50 или 55 л в ячейках кузова. Кузов такой машины представляет собой клетку, сваренную из металлических труб и уголков. Кузов укрепляют на шасси автомобиля. Баллоны укладывают в ячейки горизонтально к середине кузова, а для облегчения погрузки и разгрузки баллонов их можно укладывать в ячейки на подвижные ролики, обтянутые резиновыми трубками, смягчающими удары. Баллоны в ячейках запирают специальной штангой. Кузов автомобиля сверху покрывают теневым кожухом, который предохраняет баллоны от прямых солнечных лучей. Для сжиженных углеводородных газов используют баллоны вместимостью 5; 12; 27; 40; 50; 55 и 80 л. Наибольшее распространение получили баллоны вместимостью 5, 27 и 50 л. В ЮжНИИГипрогаз разработан ряд специальных автомобилей и автопоездов для транспортировки сжиженных газов в баллонах вместимостью 27 л (самый распространенный тип в Европейских странах). При больших расстояниях от индивидуальных потребителей до КБ и ГНС непосредственная доставка сжиженных газов становится нерациональной. В таких случаях организуют промежуточные пункты обмена баллонов (ПОБ). Баллоны, заправленные на КБ и ГНС, доставляют на такие промежуточные пункты в большегрузных автомобилях. На промежуточных пунктах доставленные с КБ и ГКС в автоцистернах сжиженные газы можно разливать в баллоны. В последнее время доставку СУГ отдаленным от КБ и ГНС производственным и коммунально-бытовым хозяйствам осуществляют в резервуарах вместимостью от 0,5 до 3,5 т, получивших название "скользящие". Для газоснабжения различных потребителей применяют съемные резервуары PC-1600, разработанные в ГипроНИИгаз (Саратов). Резервуар представляет собой сварной сосуд, состоящий из цилиндрической обечайки и двух эллиптических днищ, изготовленных из листовой малоуглеродистой стали. Техническая характеристика резервуара РС-1600 Толщина стенки обечайки, мм 8 Толщина эллиптических днищ, мм 10 Рабочее давление, МПа 18 Гидравлическое испытание, МПа • 23 Вместимость, л 1597 Габаритные размеры, мм 3300 х 820 х 1130 Количество груза (пропана), кг 680 Масса резервуара с пропаном, кг 1350 Внизу к корпусу приваривают четыре опоры для горизонтальной установки, в центре корпуса - бобышки с нарезными отверстиями для установки арматуры и приборов. Установленные на резервуаре арматура и приборы предназначены для наполнения сжиженным газом, для контроля за давлением, расходом и наполнением, а также для редуцирования газа. Для защиты резервуара от чрезмерного повышенного давления устанавливают предохранительный клапан. Имеется штуцер для слива остатков жидкости. Арматуру и приборы закрывают предохранительным кожухом. Производительность резервуара зависит от величины его смоченной поверхности, температуры наружного воздуха и от состава сжиженного газа. Ниже приведена производительность резервуара PC-1600 в зависимости от температуры в условиях 12-часовой работы при минимальном заполнении (25 % объема): Производительность резервуараТемпература °С для пропана, кг/ч 2,7 -30 6,6 -20 10.4 -10 14,0 0 17.5 +10 21,8 +20 7.4. ПЕРЕВОЗКА СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ ПО МОРЮ Важнейшей проблемой международной торговли сжиженными газами как сырьем для химической промышленности и топливом является способ доставки их из районов добычи в районы потребления. Страны, не имеющие собственных значительных месторождений газа и разделенные морскими бассейнами, например Япония, страны Западной Европы и другие, вынуждены прибегать к услугам морского транспорта. В некоторых случаях морские перевозки сжиженных газов и в пределах одной страны являются наиболее целесообразным и экономичным видом транспорта. Проблема доставки сжиженных газов морем стала особенно актуальной в последние годы в связи с бурным ростом потребления газов в областях, достаточно удаленных от мест добычи. Первые сведения о перевозках сжиженных газов по морю относят к 1929-1931 гг., когда некоторые европейские и американские компании начали переоборудовать суда под танкеры для транспортировки сжиженных газов. Первое судно для транспортировки бутана "Агнита" было построено в Англии в 1931 г. В 1940-х гг. со стапелей сошли танкеры: греческий "Медгаз" в 1944 г. и японский "Too Co Мару" в 1945 г. Широкое развитие морские перевозки сжиженных газов получили после Второй мировой войны. В Западной Европе танкеры для сжиженных углеводородных газов появились в 1953 г. Первым специально спроектированным газовозом явилось построенное в 1953 г. в Швеции для датских судовладельцев судно "Размус Толстрап". С этого времени начался быстрый рост морского транспорта сжиженных углеводородных газов. Развитие морского транспорта природного газа (содержание метана до 98 %), который может находиться в сжиженном состоянии лишь в условиях глубокого охлаждения (до -162 °С), началось значительно позже, чем перевозки морем СУГ. Исследования по выявлению возможности транспортировки сжиженного природного газа на судах начались в 1950 г., когда американскими специалистами был разработан проект перевозки СПГ на специальных баржах по реке Миссисипи из Луизианы к холодильникам скотобоен в Чикаго. В 1954 г. были построены первые две баржи. Однако разрешение на их эксплуатацию получено не было, и их в течение почти пяти лет использовали для проведения экспериментов и испытаний по программе, включающей морские перевозки сжиженного природного газа. Первое судно для перевозки СПГ морем "Метан Пионер" с грузом около 2000 т сжиженного газа на борту вышло в рейс из США в Англию в начале 1959 г. После успешного завершения опытных рейсов началось широкое строительство танкеров для перевозки СПГ морем во Франции, Англии и других странах. В Советском Союзе перевозки сжиженных углеводородных газов морем начались в декабре 1960 г. на танкере "Фрунзе", переоборудованном для одновременной перевозки нефтепродуктов и аммиака. Позднее в составе Новороссийского пароходства стали работать газовозы "Кегумс" и "Краслава", построенные по заказу Советского Союза в Японии в 1965 г. Каждое судно перевозило в четырех сферических резервуарах примерно по 1000 т сжиженного пропана и бутана. В последующие годы число танкеров, используемых для морских перевозок сжиженных газов, увеличивается. Мировой флот танкеров-газовозов уже в 1968 г. исчислялся цифрой 216 с суммарной вместимостью 1025 тыс. м3. Существуют три типа судов для транспорта сжиженных углеводородных газов. 1. Танкеры с резервуарами под давлением. Резервуары этих танкеров рассчитывают на максимальную упругость паров продукта при +45 °С, что составляет около 16 кгс/см . 2.Танкеры с теплоизолированными резервуарами под пониженным давлением (полуизотермические). Сжиженный газ транспортируется при промежуточном охлаждении (от -5 до +5 °С) и пониженном давлении (3-6 кгс/см ). 3.Танкеры с теплоизолированными резервуарами под давлением, близким к атмосферному (изотермические). В изотермических танкерах сжиженные газы транспортируют при давлении, близком к атмосферному, и низкой отрицательной температуре (-40 °С для пропана, аммиака; -103 °С -для этилена и-161 °С - для сжиженного природного газа). По форме устанавливаемых на танкере резервуаров газовозы могут быть разделены на танкеры, оборудованные сферическими, цилиндрическими и прямоугольными резервуарами. Танкеры с резервуарами под давлением. Масса грузовых резервуаров значительно превышает массу аналогичных устройств при других способах перевозки сжиженных газов, что соответственно увеличивает резервы и стоимость судна. Грузоподъемность резервуаров - до 2000 м3. Производительность налива-слива - 30-200 т/ч. Применяются танкеры при сравнительно небольших грузопотоках и отсутствии специального оборудования на береговых базах и танкерах. Полуизотермические танкеры характеризуются универсальностью приема с береговых баз сжиженного газа при разнообразных температурных параметрах. В связи с уменьшением массы грузовых резервуаров и возможностью придания им прямоугольной формы уменьшаются размеры танкера и улучшается использование объема резервуаров. Вместимость резервуаров - 2000-13000 м3. Производительность налива-слива - 100-420 т/ч. Применяются эти танкеры при значительных грузооборотах и при наличии соответствующего оборудования на береговых базах и танкерах. Изотермические танкеры являются наиболее совершенными, они позволяют увеличить производительность налива-слива и соответственно пропускную способность береговых баз и оборачиваемость флота. Вместимость резервуаров свыше 10000 м3. Производительность налива-слива - 500-1000 т/ч и более. Характеризуются большими размерами и применяются при значительных грузооборотах. Выбор способа транспортировки газа зависит от целого ряда технических и экономических факторов, связанных не только с размерами и конструкцией судна, но и с условиями хранения сжиженного газа на берегу. Опыт эксплуатации газовозов выявил несоответствие между типами газовозов и способами хранения газа на берегу. Так, в случае хранения сжиженного газа на берегу при положительной температуре и высоком давлении суда, перевозящие газ в теплоизолированных резервуарах при пониженном давлении, оказываются в невыгодном положении. Чтобы погрузить газ на эти суда, необходимо с помощью береговой или судовой холодильной установки привести температуру и давление газа, хранящегося на берегу, в соответствие с условиями перевозки его на судне. Это вызывает увеличение времени простоя и энергозатрат по сравнению с судами, перевозящими сжиженный газ в резервуарах высокого давления. Полуизотермические танкеры имеют ряд преимуществ перед танкерами, перевозящими газ в резервуарах высокого давления. Так как плотность сжиженного газа увеличивается с понижением его температуры, объем резервуаров у полуизотермических танкеров при заданной грузоподъемности будет меньше. При уменьшении расчетного давления газа можно снизить массу резервуаров. Резервуар для пропана вместимостью 1000 м3, рассчитанный на перевозку сжиженного газа под давлением, весит около 300 т. Полуизотермический резервуар такой же вместимости с температурой газа +5 °С и при пониженном давлении весит 120 т, и стоимость его примерно на 40 % меньше. Кроме того, на полуизотермических газовозах лучше используется объем трюма, так как теплоизолированным резервуарам, находящимся при пониженном давлении, можно придавать форму, в наибольшей степени соответствующую обводам судна. Для изотермических танкеров указанные показатели выше, чем для полуизотермических. Однако перевозка газа в изотермических танкерах требует оборудования портов отправления и приема низкотемпературными резервуарами для хранения сжиженного газа и теплоизолированными трубопроводами для его перекачки. Затраты на такое оборудование эффективны при больших грузопотоках сжиженного газа. Конструкция танкера зависит от способа транспортировки сжиженного газа, который, в свою очередь, диктует выбор типа резервуаров, устанавливаемых на газовозе. При перевозке газа под давлением и в полуизотермическом состоянии применяют цилиндрические вертикальные, горизонтальные и сферические резервуары, а в случае транспортировки газа в изотермическом состоянии обычно используют прямоугольные резервуары, так как они позволяют лучше использовать подпалубный объем судна. При одной и той же вместимости (2000 м3) на судне размещается значительно меньшее количество горизонтальных цилиндрических или сферических резервуаров, чем вертикальных. Уменьшение изолируемой поверхности приводит к уменьшению расхода дорогостоящей теплоизоляции и к снижению стоимости всего танкера в целом. Вертикальные цилиндрические резервуары характеризуются удобством размещения и установки их на судне, простотой монтажа трубопроводов и арматуры. Крепление вертикальных резервуаров не вызывает затруднений, для установки же горизонтальных резервуаров требуется большее число опор, поэтому на танкерах, перевозящих сжиженный газ под повышенным давлением, используют в основном вертикальные цилиндрические резервуары (рис. 7.5), а при полуизотермическом способе перевозки - горизонтальные цилиндрические и сферические резервуары (рис. 7.6).   Рис. 7.5. Танкер для перевозки сжиженных углеводородных газов под повышенным давлением в цилиндрических вертикальных резервуарах.  Рис. 7.6. Полуизотермические танкеры для перевозки сжиженных углеводородных газов: а - со сферическими резервуарами, установленными на грузовой палубе; б - со сферическими резервуарами, установленными в грузовых трюмах; в - с цилиндрическими резервуарами, установленными в грузовых трюмах и на верхней палубе. Расчет резервуаров на прочность производят по выбранному расчетному давлению с учетом давления, возникающего в результате ударов сжиженного газа в стенки резервуаров. Удары могут возникать в результате резкой остановки танкера и при резонансе между колебаниями сжиженного газа в резервуаре и колебаниями самого судна. Первые танкеры с резервуарами высокого давления рассчитывали при ро-25 кгс/см2 для перевозки сжиженного углеводородного газа при температуре до +65 °С. Эти расчеты оказались завышенными, и в настоящее время нормами предусматривается максимальная температура перевозки сжиженных газов +45 °С, при которой давление паров пропана достигает 17,5 кгс/см3. Для уменьшения давления, возникающего в результате колебаний транспортируемого сжиженного газа и достигающего значительных величин в длинных горизонтальных цилиндрических резервуарах, их обычно оборудуют несколькими поперечными перегородками, а иногда для уменьшения свободной поверхности жидкости устанавливают и продольную перегородку.  Рис. 7.7. Советский газовоз "Кегумс": 1 - форпик; 2 - диптанк; 3 - насосно-компрессорное отделение; 4 -отделение приводных двигателей; 5 - промежуточный резервуар; 6 – грузовые резервуары; 7 - машинное отделение; 8 - станция углекислотного пожаротушения; 9 - топливные цистерны; 10 - топливно-балластные цистерны; 11 - ахтерпик. Фундаменты резервуаров необходимо проектировать с учетом дополнительных динамических нагрузок, направленных вертикально вниз и принимаемых равными в оконечностях танкера полуторной массе резервуара с грузом, а в средней части танкера - одинарной массе резервуара с грузом. На резервуарах и технологических коммуникациях танкеров устанавливают арматуру и приборы, аналогичные применяющимся при хранении сжиженных газов. Типы и конструкция теплоизоляции резервуаров полуизотермических и изотермических танкеров также аналогичны применяющимся при низкотемпературном хранении сжиженных газов. Первым в мире газовозом, предназначенным для перевозки сжиженных газов полуизотермическим способом, является французский танкер "Декарт" - одновинтовое однопалубное двух-трюмное судно с баком и ютом с двойным дном по всей длине, в котором находятся пресная вода, топливо и балласт. Сжиженный газ (пропан, бутан) перевозили в восьми цилиндрических горизонтальных резервуарах, из которых шесть были установлены в грузовых трюмах, а два - на верхней палубе. Два нижних кормовых и верхние резервуары предназначены для перевозки бутана и рассчитаны на рабочее давление 9 кгс/см2. Остальные рассчитаны на перевозку бутана и пропана. При перевозке пропана резервуары охлаждали холодильной установкой, состоящей из трех компрессоров, причем в качестве хладоагента использовали сжиженный пропан. Разгрузку газовоза осуществляли с помощью двух центробежных насосов производительностью по 85 м3/ч и компрессора, установленных в специальном помещении в носовой части судна. Газовоз "Декарт" был оборудован автоматической системой обнаружения утечки газа, которая при помощи звуковой и световой сигнализаций оповещала команду о появлении газа в трюмах или помещении для электродвигателей. Главным двигателем судна служил 12-цилиндровый четырехтактный реверсивный дизель 12РА2 мощностью 1000 л. с. (максимальная мощность 1200 л. с). Экипаж судна - 12 человек. На полуизотермических танкерах применяются различные системы охлаждения: конденсация газовой фазы в конденсаторах рассолом (рис. 7.8, а); —охлаждение с помощью помещенных в жидкую фазу змеевиков, по которым пропускают рассол; —использование рабочих компрессоров для охлаждения, причем в этих случаях хладоагентом является сам продукт (рис. 7.8, б).   Рис. 7.8. Принципиальная схема системы охлаждения сжиженных газов на морском танкере: 1 - резервуар; 2 - сжиженный газ; 3 - рассол; 4 - теплообменник; 5 - дроссельный вентиль; 6 - конденсатор; 7 - компрессор. Холодильные установки танкера во всех случаях обеспечивают следующие операции: —доведение температуры сжиженного газа, отбираемого из резервуаров берегового хранилища, до температуры, определенной для одного резервуара танкера; — поддержание в процессе транспортировки постоянной температуры продукта в резервуарах танкера или понижение температуры, если продукт должен быть слит в порту назначения в резервуары с более низкой температурой хранения. Температурный режим рассчитывают на то, чтобы не нарушились пределы ударной вязкости стали, из которой изготовлены резервуары. На полуизотермических танкерах применяют не только холодильные установки, но и установки подогрева сжиженных газов для того, чтобы избежать понижения температуры сжиженного газа ниже минус 1°С в зимнее время. Изотермические танкеры, как уже отмечалось, характеризуются большой грузоподъемностью и производительностью грузовых работ. Первый крупный изотермический танкер "Гошу Мару", построенный в Японии в 1961 г., был предназначен для одновременной перевозки примерно 5000 т сжиженного углеводородного газа и 38000 т нефти. Грузовое пространство судна было разделено двумя продольными и 11 поперечными плоскими переборками на 36 прямоугольных танков, причем в пяти центральных танках установлены изолированные пенополиуретаном резервуары для сжиженного газа, изготовленные из никелевой стали. Главным двигателем судна служил 8-цилиндровый дизель "Бурмейстер и Вайн" типа 84-УТВ мощностью 14300 л. с. при частоте вращения 104 об/мин. Танкер совершал рейсы со скоростью 29 км/ч, протяженностью 33000 км при вместимости топливных цистерн 3220 мА Экипаж судна состоял из 60 человек. Одним из самых больших танкеров для перевозки сжиженных углеводородных газов в те годы являлся шведский газовоз "Поль Эндакот", построенный в 1964 г. Он мог одновременно перевозить четыре вида различных сжиженных газов общей массой более 14 тыс. т. Длина танкера -180 м, скорость - свыше 30 км/ч. Этот танкер был способен совершать плавание во льдах. Для сжиженных газов на танкере были смонтированы пять основных стальных емкостей, изолированных пенополиуретановым материалом. Газ в емкостях хранился при атмосферном давлении, что позволяет использовать более легкую сталь для резервуаров по сравнению с другими конструкциями. Стоимость перевозки единицы массы сжиженного газа значительно ниже, чем в танкерах, где газ перевозится в емкостях под давлением. На верхней палубе были расположены четыре горизонтальные емкости на 1200 м3 сжиженного газа каждая. В носовой части танкера имелись два цилиндрических резервуара, содержащих сжиженный газ под давлением, который служил для охлаждения основных емкостей перед их загрузкой и выгрузкой. Скорость загрузки и выгрузки танкера - 1000 т/ч сжиженного углеводородного газа. Технология производства грузовых работ на каждом из перечисленных типов танкеров (с резервуарами под давлением, полуизотермических, изотермических) различна и зависит не только от типа газовоза, но и от условий хранения сжиженного углеводородного газа на берегу. Грузовая система танкеров, перевозящих сжиженный газ в резервуарах высокого давления, состоит из жидкостных и паровых трубопроводов, насосов, компрессоров и промежуточного резервуара. При хранении сжиженного газа на берегу в резервуарах под повышенным давлением погрузка газовозов осуществляется следующим образом. Из промежуточного резервуара пары газа отсасывают компрессорами и сжимают до давления, равного или несколько превышающего давление в береговых резервуарах. Возникающий перепад давления заставляет сжиженный газ вытекать из берегового хранилища, затем насосами его подают в грузовые резервуары танкера. Паровую подушку, поддерживающую в судовых грузовых резервуарах давление, по мере поступления сжиженного газа с берега отводят в промежуточный резервуар. Производительность налива на танкере этим способом составляет 100-150 т/ч. Полуизотермические танкеры наливают так же, как и газовозы, перевозящие сжиженный газ только под давлением, т. е. при условии создания перепада давления между грузовыми резервуарами судна и береговыми резервуарами. В грузовую технологическую схему полуизотермических танкеров включены установки повторного сжижения газа, образовавшегося вследствие нагрева грузовых резервуаров. Согласно предписаниям классификационных обществ суточная производительность компрессоров должна обеспечить сжижение всего испаряющегося газа. Производительность налива этих танкеров находится в пределах 250-500 т/ч. Подачу сжиженного газа на изотермический танкер производят обычно береговыми средствами со скоростью до 1000 т/ч и выше, загрузку танкеров сжиженными газами - через насосную станцию, расположенную на базе. Загрузочные трубопроводы" соединяют с трубопроводами танкера при помощи гибких шлангов и шлангоподъемного оборудования, установленного на причале. Погрузочные работы всех типов танкеров производят в следующей последовательности. Перед началом работ по заполнению танкера ответственное лицо -диспетчер оформляет наряд на газоопасную работу. Бригада операторов товарного цеха базы подсоединяет наливные шланги к танкеру. До подсоединения шлангов сбрасывают давление с трубопроводов жидкой и паровой фаз путем отсоса компрессорами через перемычку по паровому трубопроводу до нуля. Убедившись по манометру, что давление сброшено, приступают к снятию заглушки у фланца шланга или переходника для подсоединения шланга. Поднимают шланг лебедкой танкера и производят подсоединение к переходнику жидкой фазы танкера, аналогично подсоединяют шланг паровой фазы. Одновременно с подсоединением шланги заземляют. После затяжки всех шпилек фланцевых соединений открывают байпас и опрессовывают их на плотность паровой фазой по паровому трубопроводу. Убедившись, что пропуска газа во фланцевых соединениях нет, приступают к заполнению танкера. В процессе грузовых работ за количеством поступающего сжиженного газа устанавливают постоянный контроль, который осуществляют как на базе, так и непосредственно на судне. При наливе танкера диспетчер базы совместно с представителем танкера из вентиля на жидкостной линии производят отбор арбитражных проб в баллончики вместимостью не более 320 г. Наполненные баллончики пломбируют пломбой базы и судна. Для каждого компонента наполняют по четыре баллончика, из которых два передают на судно и два оставляют на базе. Арбитражные пробы хранят на базе в течение двух месяцев. Количество погруженного продукта на танкер определяется согласно данным судна, после чего диспетчер оформляет соответствующие документы (сертификат количества, паспорт качества и т. д.) После окончания грузовых работ снижают давление в заправочных шлангах до нуля. Убедившись по манометру в отсутствии давления в шлангах, бригада операторов товарного цеха базы (предварительно закрыв соответствующие задвижки, установив заглушки на фланцах) лебедкой опускает их на причал. При перегрузке и перевозке сжиженных газов предъявляются жесткие меры предосторожности, определяемые "Требованиями техники безопасности и производственной санитарии при перевозке сжиженных газов". Причал, на котором производят грузовые операции со сжиженными газами, должен отвечать следующим требованиям. Расстояние от причала до ближайших зданий и сооружений - не менее 100 м. Необходим телефон общего пользования и взрывобезопасная система освещения (прожекторы) на расстоянии не менее 50 м от места стоянки танкера. При производстве грузовых работ остальное электрическое освещение должно быть выключено. Привальные бруски на причале должны быть деревянными, без металлических шин и выступающих металлических штырей, причалы должны иметь мягкие кранцы. Причал должен быть укомплектован первичными средствами пожаротушения. Во время подсоединения и отсоединения шлангов устанавливают дежурство пожарной машины на причале. Опасная зона должна быть огорожена временным ограждением с надписями: "Не курить!", "Посторонним вход воспрещен". Во время стоянки газовоза у причала с морской стороны выставляют временные буи с красными флагами или огнями на расстоянии не менее 50 м от причала. Запрещается посещение всякими плавсредствами зоны, огражденной буями. Незанятая на грузовых работах часть судового экипажа должна находиться на берегу вне опасной зоны. Суда, проходящие на расстоянии 500 м от стоящего под сливом-наливом газовоза, должны иметь малый ход. Дежурный диспетчер порта (береговой базы) обязан не позднее чем за 1 ч до прибытия танкера известить об этом пожарную охрану, указав название судна, род груза и номер причала. Причал, на котором производят грузовые операции, должен круглосуточно находиться под наблюдением пожарной охраны со всеми необходимыми средствами пожаротушения. Запрещается: работа портовых механизмов и агрегатов; разведение огня, производство сварочных работ; проезд автомобилей и других транспортных и перегрузочных средств; погрузка и выгрузка сжиженных газов во время грозы. Руководитель работ по перегрузке сжиженных газов на берегу обязан: обеспечить готовность оборудования, инструмента и береговой бригады к производству перегрузочных работ; —согласовать со вторым штурманом и механиком танкера порядок и схему грузовых работ; —обеспечить надежное заземление трубопроводов и шлангов; руководить работами по ликвидации аварий на берегу во время перегрузки сжиженного газа. При возникновении пожара на судне либо в опасной зоне во время грузовых работ необходимо: —объявить тревогу и действовать по расписанию "Пожарная тревога"; —прекратить перегрузочные операции. По окончании налива танкер-газовоз должен выйти на внешний рейд. Груженому судну стоянка у причала не разрешается. 7.5. ПЕРЕВОЗКА СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ РЕЧНЫМ ТРАНСПОРТОМ В настоящее время для снабжения сжиженным газом некоторых районов нашей страны используют речной транспорт. Сжиженный газ от места поставки к потребителю перевозят водным путем на баржах, груженных баллонами или резервуарами типа PC-1600. Для этой цели применяют сухогрузные баржи грузоподъемностью 100, 200 и 300 т, которые транспортируют катерами типа Т 63 мощностью 150 л. с, а также самоходные баржи грузоподъемностью 60 т. По периметру площадки баржи под погрузку баллонов и резервуаров приваривают стойки из металлических труб диаметров 57 мм, толщиной не менее 5 мм на расстоянии 2 м друг от друга и 0,6-1 м от края баржи. К стойкам по периметру погрузочной площадки проволочными хомутами укрепляют доски толщиной 50 мм. На высоте 1,5-2 м от палубы до верха по периметру стойки соединяют стальными стяжками (полосовыми 4 х 200 мм или круглыми диаметром 12 мм) при помощи сварки. Из этой же стали приваривают диагональные и угловые связи. Площадку палубы, на которую грузят баллоны и резервуары, выстилают досками толщиной 15-50 мм, с просветом между досками 150 мм, без крепления. По бортам палубы для прохода обслуживающего персонала делают дощатый настил. Скорость буксировки барж с грузом зависит от скорости течения реки и фактически составляет: по течению - 12-15 км/ч, против течения - 8-10 км/ч на реках Обь и Иртыш. Для приема барж сооружают специальные причалы. При отсутствии причала для разгрузки барж оборудуют естественные берега, и в этом случае при разгрузке резервуаров применяют плавучие краны, которые за счет большого вылета стрелы (до 30 м) обеспечивают одновременно погрузку резервуаров на автомобили. В качестве причала используют также аппорель (паром для переправы механизмов и транспортных средств, укомплектованный откидным трапом). Выгрузку баллонов и резервуаров производят с носовой части баржи в сторону кормы, снятие брезента, отвязку баллонов и резервуаров - партиями от стойки к стойке. Доставка сжиженного газа водным путем является наиболее экономичным видом транспорта. По данным треста Союзтюменгаз стоимость доставки газа из г. Тюмени на Север Тюменской области в баллонах и резервуарах 1 т сжиженного газа на 1 км речного пути в баллонах составила 3,1 коп., в резервуарах - 2,7 коп. (в ценах 1975 г.). Можно снизить стоимость доставки сжиженного газа речным транспортом на 20 %, применив в качестве тары под газ резервуары объемом 100 и 200 м3. Резервуары устанавливают на баржах грузоподъемностью 200 и 300 т. Затем резервуары заполняют сжиженным газом, после чего водным путем транспортируют в пункт назначения, где при помощи находящегося на берегу насосно-компрессорного оборудования сжиженный газ перекачивают в мелкие резервуары типа PC-1600. Перевозки сжиженных углеводородных газов речным Транспортом в Советском Союзе были начаты в 1966 г. За рубежом этот вид транспорта относительно развит и широко используется. Впервые перевозку СУГ на речных судах стали осуществлять в США. Обычно там для этого используют речные баржи с цилиндрическими резервуарами высокого давления или с изотермическими низкотемпературными емкостями, содержащими газ при давлении, близком к атмосферному. В качестве примера можно привести американский речной толкаемый состав из трех наливных барж, который может перевозить до 2500 т сжиженных нефтяных газов (пропан, бутан, аммиак) при низкой температуре. Головная баржа состава имеет длину 89,37 м, средняя - 85,40 м и кормовая - 85,71 м. В каждой барже по два цилиндрических изотермических резервуара длиной 74,42 м, диаметром 5,49 м, общей вместимостью 800 м . В резервуарах можно поддерживать температуру до минус 51 °С. В качестве теплоизоляционного материала применяют блоки пеностекла размером 60,9 х 15,2 х 15,2 см, а стыки и пазы между ними заполняют специальной мастикой, стойкой к низким температурам. Блоки заключают в кожух из стальной нержавеющей ленты, покрытой поливиниловой краской и сеткой из стекловолокна. В начале 1960-х годов перевозку сжиженных углеводородных газов стали практиковать и на реках Западной Европы. В некоторых странах начали строить суда с применением металлов повышенной антикоррозионной стойкости (алюминий, нержавеющие стали) и стойких синтетических покрытий. Во Франции впервые в Западной Европе в 1966 г. транспортная фирма "Сожестран" начала эксплуатировать на р. Сене речной толкаемый состав, перевозящий пропан и бутан под высоким давлением. Перевозки сжиженных газов осуществляли на 210-километровом участке от нефтеперерабатывающего завода в Пти-Куроне до газораспределительной станции фирмы "Манюгаль" в Нантере. Толкаемый состав включал в себя буксир-толкач "Ви-жилян" и две наливные баржи "Нантер" и "Марсель" и имел общую грузоподъемность до 4100 т. Наливная баржа "Нантер" была приспособлена для одновременной перевозки сжиженных газов и легких нефтепродуктов, ее длина - 72 м, ширина - 11,44 м, осадка - 2,40 м. Баржа была разделена на восемь отсеков, внутри которых были установлены по одному резервуару высокого давления (всего на барже имелось четыре резервуара вместимостью по 125 м , рассчитанных на давление 5 кгс/см для бутана и четыре р езервуара такой же вместимости, но под давлением 18 кгс/см2 - для пропана). В оставшееся пространство отсеков заливали газойль, легкий мазут или бензин. Полная грузоподъемность баржи составляла 1000 м3 сжиженных газов и 1350 т нефтепродуктов. При этом баржу "Марсель" использовали только для перевозки подогретого мазута. Налив сжиженных газов в баржу у причала завода производили через верх насосом, а слив осуществляли путем выдавливания жидкой фазы бутана или пропана парами этих же газов, подаваемых компрессором из резервуаров берегового хранилища (производительность слива - 200 м3/ч). Толкаемые составы имеют ряд преимуществ по сравнению с самоходными баржами: —непрерывность использования дорогостоящего оборудования (в данном случае - буксира-толкача). Буксир может поставить баржи под разгрузку или погрузку и сразу же брать другие, готовые к отправке. Некоторое количество лишних барж можно также использовать как не очень дорогое средство временного хранения сжиженных газов, что делает ненужной в некоторых случаях промежуточную перевалку СУ Г с одного вида транспорта на другой через газонаполнительные станции; —возможность увеличить грузоподъемность транспортной единицы, что нельзя сделать в отношении самоходных барж из-за непригодности судов больших размеров к плаванию на узких реках. Ленгипроречтранс разработал проект переоборудования судов для перевозок сжиженного газа. 7.6. ТРАНСПОРТИРОВКА СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ ПО ТРУБОПРОВОДАМ Сжиженные газы транспортируют по трубопроводам при доставке их с заводов-изготовителей крупным потребителям, в основном предприятиям нефтехимии. 1 2 3 4 5 6 7 8  Рис. 7.9. Технологическая схема магистрального трубопровода для сжиженного углеводородного газа: 1 - резервуары головной насосной станции; 2 - подпорные насосы головной насосной станции; 3 - основные насосы головной насосной станции; 4 - пункт замера; 5 - промежуточная насосная станция; 6 – манометр для контроля давления; 7 - регулятор давления (до себя); 8 - резервуары хранения на конечном пункте (на кустовой базе или на газонаполнительной станции) Технологическая схема трубопроводов сжиженных родных газов (рис. 7.9) не отличается существенно от схемы обычных нефтепродуктопроводов. Головная насосная станция (ГНС) может быть расположена непосредственно на территории завода или может быть отдельно стоящей в комплексе с резервуарным парком. На головной насосной станции сооружают резервуары для хранения запаса газа и насосную станцию с подпорными, основными и резервными насосами. Через определенные расстояния (определяемые расчетным путем) на магистральном трубопроводе размещают промежуточные насосные станции (ПНС). Их оборудуют основными и резервными насосами,. Сжиженный газ из резервуаров 1 подпорными насосами 2 направляют в основную насосную, откуда с помощью основных насосов 3 через пункт замера 4 - в магистральный трубопровод. Сжиженные газы могут легко переходить в газообразное состояние, заполнять часть сечения потока, что может привести к резкому повышению потерь давления на трение и, как следствие, к снижению пропускной способности трубопровода. Кроме того, при прохождении газожидкостной смеси через насос возможны кавитационные явления. Опасной точкой трубопровода СУГ является верхняя точка профиля трассы трубопровода, так как здесь наиболее возможно испарение жидкой фазы. Для обеспечения однофазного течения жидкости в конце трубопровода устанавливают регулятор давления (до себя) 7, с помощью которого можно обеспечить требуемое давление в контрольном сечении трубопровода независимо от производительности трубопровода. По магистральным трубопроводам сжиженные газы (пропан, бутан) можно перекачивать как совместно с другими нефтепродуктами (бензинами), так и без них по специальным пропан-бутановым трубопроводам. При последовательной перекачке бензина, бутана, пропана и пропан-бутановых смесей по одному и тому же трубопроводу смешение этих продуктов незначительно. На разветвленных трубопроводных системах необходимо точно определять время появления "головы" партии продукта на приемном пункте для переключения приемных емкостей. При этом следует учитывать изменение объема партии из-за изменения температуры и давления по длине трубопровода. |