конспект лекций. Конспект лекций по газу оригинал. Конспект лекций для студентов специальности 130501 Проектирование, сооружение и эксплуатация газонефтепроводов и газонефтехранилищ

Скачать 4.98 Mb. Скачать 4.98 Mb.

|

|

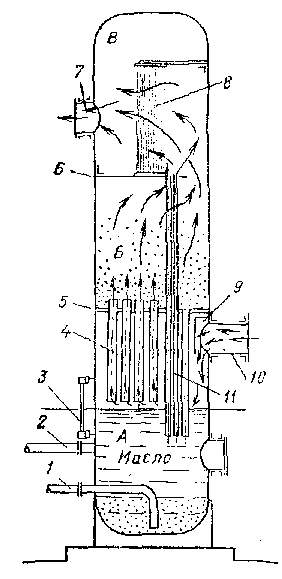

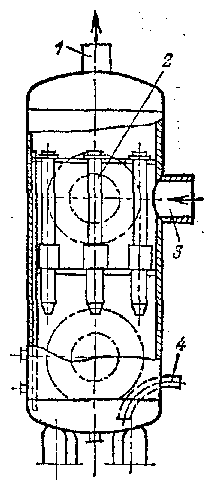

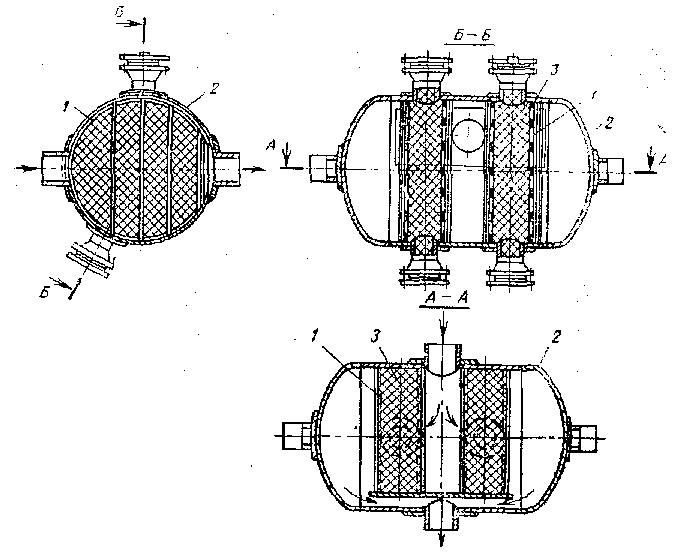

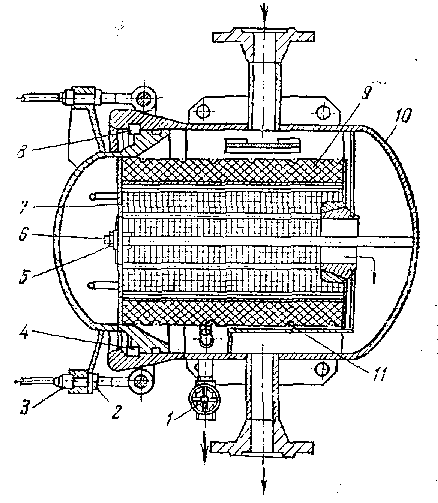

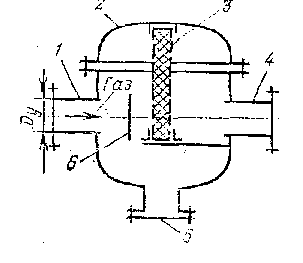

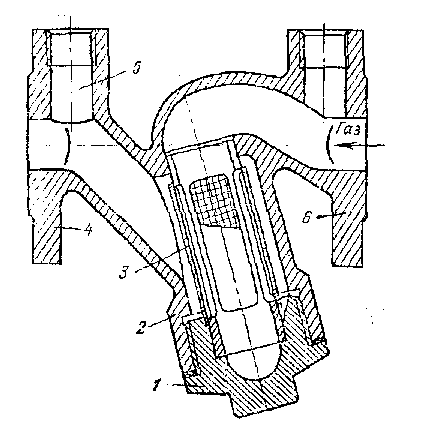

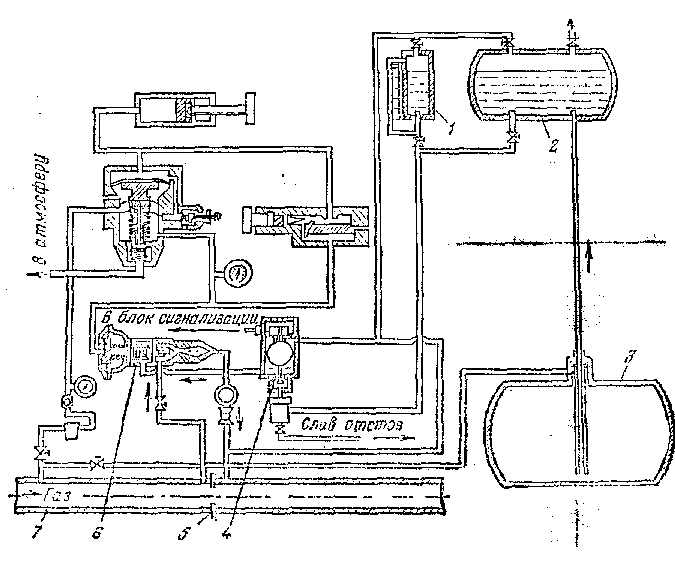

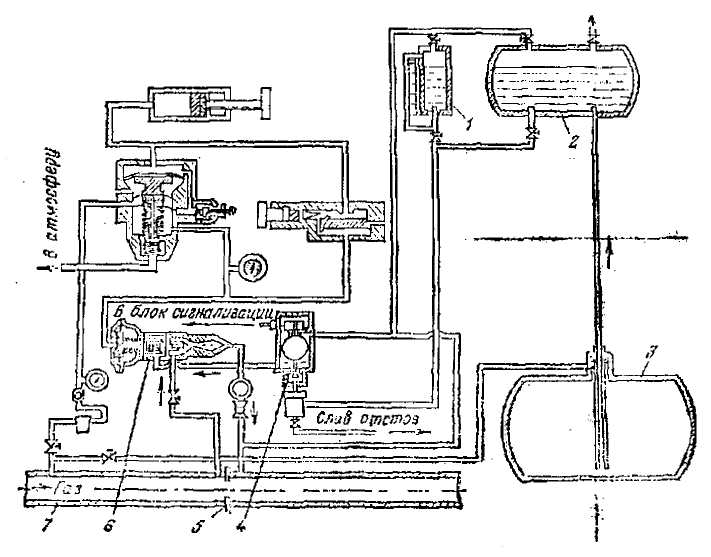

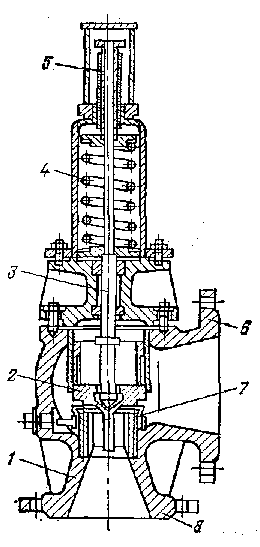

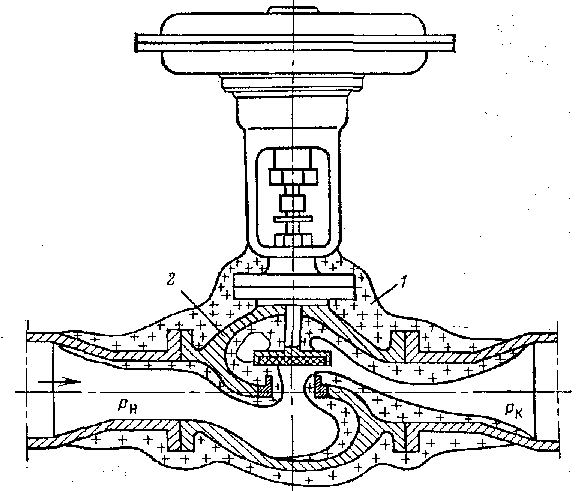

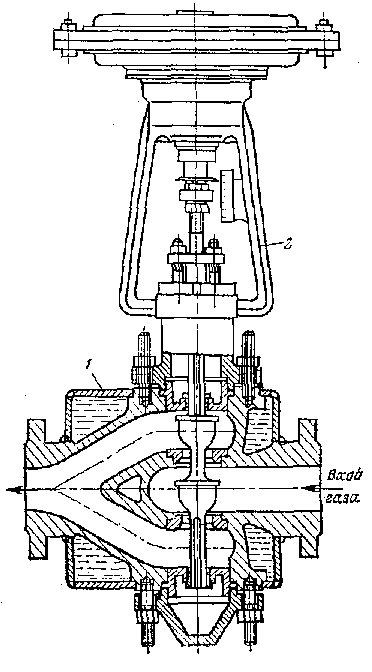

3.5. Очистка и одоризация газа. Предохранительная арматура ГРС. Очистка газа от пыли предусматривается на входе в ГРС и должна обеспечивать улавливание твердых частиц размером от 10 мкм и более. На ГРС можно устанавливать масляные, висциновые и циклонные пылеуловители и сухие фильтры. Очистка газа в масляных пылеуловителях происходит за счет уменьшения скорости потока и контакта его с соляровым маслом. На ГРС устанавливают пылеуловители внутренним диаметром 1000, 1200, 1400 и 1600 мм. Пылеуловитель представляет собой цилиндрический сосуд высокого давления, внутренняя полость которого разделена на три секции перегородками 5 и 6(рис. 3.8): нижнюю промывочную А, в которой все время поддерживается установленный уровень масла; среднюю осадительную Б, где газ освобождается от взвешенных частиц масла; верхнюю отбойную В, в которой происходит окончательная очистка газа от уносимых частиц масла. Нижняя секция снабжена контактными трубками, имеющими внизу продольные прорези - щели для создания завихрения потока. В отбойной секции имеется скрубберная насадка 8, состоящая из швеллерных или жалюзийных секций с волнообразными профилями. Процесс очистки газа в пылеуловителе происходит следующим образом. Поступающий в пылеуловитель через патрубок 10 газ ударяется о козырек 9и соприкасается с поверхностью масла, после чего с большой скоростью устремляется по контактным трубкам 4, захватывая с собой частицы масла. В осадительной камере Б(от одной перегородки до другой) скорость потока газа резко снижается, в результате чего происходит осаждение механических частиц и частиц жидкости (размером 0,25 мм и более). Осажденные частицы по дренажным трубкам 11стекают в нижнюю секцию аппарата А.После осадительной камеры Вгаз, освобожденный от более крупных частиц, поступает в отбойную секцию 8, где происходит окончательная его очистка. Осевший на отбойной секции 8 шлам стекает также по дренажным трубкам 11 в нижнюю, камеру А. Очищенный газ через выходной патрубок 7 поступает на редуцирование.  Рис. 3.8. Масляный пылеуловитель Загрязненное масло периодически удаляется продувкой через трубу 1в отстойник масла. Полная очистка пылеуловителя от загрязнений производится через люк 12.Чистое масло подастся для пополнения через трубу из аккумулятора масла по трубопроводу 2.Уровень масла контролируется уровнемером 3. Для нормальной работы пылеуловителя уровень масла должен поддерживаться на 25—50 мм ниже концов контактных трубок. Установка масляных пылеуловителей включает в себя масляные пылеуловители, отстойники масла, аккумулятор масла, короб для сбора грязного масла, емкости для чистого масла и насос. Объем масла для заполнения одного пылеуловителя составляет 0,87 м3 при его диаметре 1000 мм и 2,65 м3 при диаметре 3600 мм. Расход масла допускается 25 г на 1000 м5 газа. Пропускная способность масляного пылеуловителя может быть определена но формуле ВНИИгаза (в м3/сут):  , ,где D - внутренний диаметр пылеуловителя; р - рабочее давление газа в пылеуловителе; Т - температура газа в пылеуловителе; рж и рг - плотность смачиваемой жидкости и газа. В настоящее время наибольшее распространение получили циклонные сепараторы. С уменьшением диаметра циклона значительно увеличивается центробежная сила и скорость осаждения частиц. На основании этого принципа созданы конструкции батарейных циклонов (мультициклонов), в которых частицы осаждаются лучше, чем в обычных циклонах. Мультициклоны (рис. 3.9) состоят из параллельно включенных элементов малого диаметра (150—250 мм). Газ с примесями жидких и твердых частиц подается через входной патрубок 3в среднюю часть мультициклона. Далее через вихревые устройства циклонов поступает в нижнюю часть мультициклона, где происходит оседание всех примесей. Освобожденный от частиц пыли и жидкости газ идет по внутренним трубкам циклонов 2, попадает в верхнюю часть и по трубе 1 направляется в газопроводы. Осевшая внизу на дне аппарата загрязнения жидкость удаляется через дренажную трубу 4вперевозную емкость. Сброс конденсата на ГРС также автоматизирован.  Рис. 3.9. Мультициклон Висциновые фильтры устанавливают на ГРС небольшой производительности (до 50 000 м3/ч). Их можно размещать в помещении или на открытой площадке. Нормы расхода винцинового масла 5 г на 1000 м3 газа. Висциновые фильтры рекомендуется применять при очистке газа с небольшой запыленностью. В винциновых фильтрах (рис. 3.10) газ проходит слой насадки из колец Рашига 2, которые помещаются россыпью между двумя металлическими сетками 1. Поверхность колец покрывается липкой пленкой, на которой оседают и задерживаются мелкие механические примеси. Для более тонкой чистки применяют двухрядное расположение очистных устройств в висциновом фильтре. Висциновые фильтры изготовляют диаметром 500, 600, 800 и 1000мм. Расчет пропускной способности висциновых фильтров проводят по допускаемой скорости газа (не более 2 м/с на полное сечение фильтра). Ввиду относительно малой активности висциновых фильтров необходимо довольно часто восстанавливать в них масляную пленку. О загрязненности насадок судят по перепаду давления газа на висциновых фильтрах.  Рис. 3.10. Висциновый фильтр с двумя насадками Процесс восстановления работоспособности фильтров довольно трудоемкий; требует применения пара и органических растворителей, громоздкого оборудования (ванны, стеллажи и др.) и выполняется вручную. При проведении работ по нанесению активной пленки на висциновый фильтр последний отключают запорными кранами от газопровода и выпускают газ из отключенного участка. Затем открывают люки на корпусе 2фильтра и извлекают загрязненную насадку. Обычно в качестве растворителя используется керосин которым промывают насадку. После промывки насадку опускают в висциновое масло. Затем ее извлекают из масла, выдерживают на стеллажах и погружают в фильтр. На рис.3.11 показан кассетный фильтр, применяющийся на автоматизированных газораспределительных станциях (АГРС). Он состоит из корпуса 10, в который через съемную крышку 6вставляется кассета 7 с фильтрующим стекловолокнистым материалом 9. Газ, пройдя через фильтрующий материал, очищается и поступает на узел редуцирования. Фильтрующий материал по мере загрязнения удаляют. При вскрытии фильтра после навинчивания гаек 2перемещают крышку 6, снимают стопорные сектора 4и 8и после отвинчивания гаек 3снимают крышку 6.Далее отвинчивают гайку 5и вынимают кассета 7. С кассеты снимают фильтрующий материал, заменяют новым, крепят его проволокой 11 и вновь собирают фильтр. Продувка фильтра проводится через вентиль 1в шлаковую емкость. Для очистки газа от механических примесей на ГРП и ГРУ применяют также волосяные фильтры, а в блоках регулирования - волосяные или сетчатые угловые фильтры. Все фильтры хорошо очищают газ, просты по конструкции и удобны в эксплуатации. Промышленностью выпускаются волосяные фильтры с литым чугунным корпусом, с условным диаметром 80, 100, 200 мм и пропускной способностью до 100000 м3/ч, которые компонуются с регулятором давления соответствующего размера.  Рис. 3.11. Кассетный фильтр Чугунные фильтры не всегда обеспечивают пропускную способность устанавливаемых в комплекте с ними регуляторов давления типа РДУК-2. Фильтрующим элементом фильтра является кассету, которая представляет собой кольцо, обтянутое с обеих сторон металлической сеткой. Внутренняя полость кассеты заполнена фильтрующим материалом, в котором задерживаются мелкие частицы пыли (крупные частицы осаждаются перед кассетой). Используется конструкция сварных волосяных фильтров с условным диаметром 50, 100, 200 и 300 мм, рассчитанных на рабочее давление 0,6 и 1,2 МПа. Пропускная способность фильтров доходит до 100000 м3/ч и приведена в соответствие с пропускной способностью газорегулятора. Фильтр (рис.3.12)  Рис. 3.12. Сварной волосяной фильтр состоит из сварного стального корпуса с входным 1 и выходным 4 патрубками, внутри имеется кассета 3с металлической сеткой и фильтрующим материалом. На входе газа перед кассетой установлен отбойный лист 6 для защиты фильтрующего элемента кассеты от повреждения крупными частицами. Сверху корпус закрывается плоской крышкой 2для фильтров диаметром 50 мм или эллиптической для фильтров диаметром 100 мм и более. В нижней части фильтра имеется сборник для крупных частиц, которые удаляются через патрубок с заглушкой 5. Фильтры больших размеров имеют значительную массу. Поэтому они оборудованы опорами. Фильтры с условным диаметром 50 мм опор не имеют. Для волосяных сварных фильтров установлен предельный перепад давления газа, равный 10000 Па. Фильтрующую кассету рекомендуется очищать, когда перепад давления газа достигает 5000—6000 Па. Фильтр следует выбирать из условия, что перепад давления газа на чистой кассете не должен превышать 3000 Па. Общий перепад давления газа в фильтре определяется суммой перепадов давлений на кассете и в корпусе фильтра. Для заданного расхода общий перепад давления на фильтре можно определить по графикам. Для установки на проектируемом ГРП может быть выбран чугунный или сварной фильтр в зависимости от пропускной способности и допустимого перепада давлений. Основной недостаток волосяных фильтров – сравнительно быстрая их загрязняемость и в связи с этим резкое увеличение сопротивления. Для очистки газа на ГРУ и в шкафных ГРП применяют угловые сетчатые фильтры (рис. 3.13).  Рис. 3.13. Фильтр сетчатый угловой Фильтры состоят из чугунного корпуса 2 с фланцевыми или муфтовыми соединениями 4 и 6. Фильтрующим элементом является стакан 3, обтянутый металлической сеткой. Сетка имеет размеры ячеек 0,4 – 0,5мм и выполнена из проволоки диаметром 0,25мм. Стакан устанавливают в корпусе и закрывают чугунной крышкой с резьбовым соединением 1. Допустимый перепад давления газа на сетке фильтра, измеряемый через штуцер5, не должен превышать 0,001 МПа. Общие потери складываются из перепада давления на корпусе (30 – 40%), в стакане (50 – 60%) и на фильтрующей сетке (1 – 2%). Степень загрязненности фильтра определяется по перепаду давления. При возрастании перепада открывается крышка, стакан с сеткой вынимают, промывают или заменяют новым. Одоризация газа Д  ля обнаружения утечек газа и наличия его в воздухе вводят сильно пахнущие вещества - одоранты. В качестве одоранта в настоящее время используют вещества, обладающие резким неприятным запахом. Одоризация газа производится на выходном трубопроводе из ГРС. Газ, поступающий бытовым потребителям, должен быть одорирован. Газ, поступающий на промышленные предприятия, может не подвергаться одоризации. Сигнальная норма концентрации газа в помещении должна составлять 1/5 нижнего предела взрываемости. Минимальное количество одоранта в газе должно быть таким, чтобы при сигнальной концентрации газа в помещении ощущался запах одоранта. Из этих условий рассчитана норма расхода одоранта. Для этилмеркаптана она составляет 16 г на 1000 м3 газа. Одоризацию следует проводить путем автоматического ввода одоранта, количество которого пропорционально расходу газа. На рис. 3.14 представлена схема универсальной автоматической одорпзационной установки УОГ-1. Она обеспечивает пропорциональную подачу одоранта и предназначена для установки на ГРС пропускной способностью 3 - 165 тыс. м3/ч. УОГ-1 автоматически осуществляет подачу одоранта в количестве, пропорциональном расходу газа. ля обнаружения утечек газа и наличия его в воздухе вводят сильно пахнущие вещества - одоранты. В качестве одоранта в настоящее время используют вещества, обладающие резким неприятным запахом. Одоризация газа производится на выходном трубопроводе из ГРС. Газ, поступающий бытовым потребителям, должен быть одорирован. Газ, поступающий на промышленные предприятия, может не подвергаться одоризации. Сигнальная норма концентрации газа в помещении должна составлять 1/5 нижнего предела взрываемости. Минимальное количество одоранта в газе должно быть таким, чтобы при сигнальной концентрации газа в помещении ощущался запах одоранта. Из этих условий рассчитана норма расхода одоранта. Для этилмеркаптана она составляет 16 г на 1000 м3 газа. Одоризацию следует проводить путем автоматического ввода одоранта, количество которого пропорционально расходу газа. На рис. 3.14 представлена схема универсальной автоматической одорпзационной установки УОГ-1. Она обеспечивает пропорциональную подачу одоранта и предназначена для установки на ГРС пропускной способностью 3 - 165 тыс. м3/ч. УОГ-1 автоматически осуществляет подачу одоранта в количестве, пропорциональном расходу газа. Рис. 3.14. Универсальный одоризатор газа УОГ – 1 Техническая характеристика УОГ – 1 Рабочее давление в газопроводе, МПа ………………………………0,2 – 1,2 Производительность по одоранту, см3/ч …………………………....57 – 3150 Перепад давления на диафрагме, соорветствующий максимальному расходу газа, МПа, не более…………………………………………………....0,06 Погрешность одоризатора, % ……………………………………….. Температура окружающего воздуха, 0С ……………………………...(-40)-(+50) Максимальный расход газа на питание системы управления, м3/ч…1 Принцип работы одоризатора заключается в следующем. В одоризатор подастся часть газа, проходящего через ГРС; перепад давления создается установленной на газопроводе 7 диафрагмой 5.Из подземной емкости 3 одорант поступает в расходную емкость 2,далее через замерный сосуд 1и поплавковую камеру 4 в инжекционный дозатор 6,где он инжектируется ответвленной струей газа. Одорированный газ возвращается в основной газопровод и там смешивается с остальным количеством газа. Одоризаторы типа УОГ-1 сложны по конструкции, по надежны в работе. Предохранительная арматура Предохранительные сбросные клапаны устанавливаются на газопроводах для автоматического сброса газа в случае кратковременного повышении давления сверх установленного. Клапаны должны обеспечивать начало открытия при повышении установленного давления па 5 % и полное открытие при повышении давлении на 15 % выше установленного рабочего давления. Полное закрытие клапана должно происходить при снижении давления до установленного. На выходе ГРС, а также между ступенями редуцирования имеются пружинные предохранительные клапаны, которые отрегулированы на срабатывание при соответствующем давлении. На газопроводах, рассчитанных на давление газа 0,05—0,28 МПа, устанавливают специальные пружинные клапаны типа СППК1, а на газопроводах, рассчитанных на давление газа до 1,6 МПа, - клапаны типа ППК2. Настройку клапана (рис. 3.15) на необходимое давление осуществляют с помощью пружины.  Рис.3.19. Специальный предохранительный клапанСППК1: 1 – корпус клапана; 2 – клапан; 3 – шток; 4 – пружина; 5 – втулка для регулирования; 6 – выходной патрубок; 7 – седло клапана; 8 – входной патрубок Выход газа из газопровода в случае срабатывания клапана происходит через специальные газопроводы (свечи), которые выведены за пределы здания и не менее чем на 2 м выше его крыши. Два раза и год клапаны проверяют на срабатывание путем искусственного повышения давления газа. Свечи, отводящие газ от сбросных предохранительных клапанов и гидрозатворов, имеют диаметр патрубка, клапана или затвора (не менее). Продувочные свечи на газопроводах ГРС имеют диаметр не менее 20мм. Свечи делают с минимальным числом поворотов и выводят вне здания не менее чем на 1 м выше карниза крыши в места, где обеспечиваются безопасные условия для рассеивания газа и исключается попадание в свечи атмосферных осадков. 3.6. Температурный режим ГРС Газораспределительные станции предназначены для приема газа высокого давления из магистральных газопроводов, а также для снижения и поддержания давления на заданном уровне. Снижение давления газа на ГРС приводит к значительному охлаждению газа, особенно при больших перепадах давления. Охлаждение газа является причиной образования гидратов и обмерзания регулирующих клапанов, запорной арматуры, контрольно-измерительных приборов и трубопроводов. Гидратообразование и обмерзание коммуникаций значительно усложняют условии эксплуатации ГРС, приводят к перебоям в снабжении газом потребителей, нарушают нормальную работу контрольно-измерительных приборов и исключают возможность полной их автоматизации. Кристаллогидраты природных газов внешне похожи па мокрый спрессованный снег, переходящий в лед. Образовавшиеся гидраты создают пробки в трубопроводах и отлагаются на деталях регуляторов, что приводит к примерзанию затворов к седлам и закупориванию проходных сечений регуляторов давления. Области отложения твердых кристаллогидратов в корпусе регулятора давления 2и наружного обмерзания корпуса 1 вследствие редуцирования газа показаны на рис. 3.16.  Рис. 3.16. Области отложения кристаллогидратов При проектировании и эксплуатации ГРС для выявления условий гидратообразования и обмерзания оборудования необходимо знать температуру газа после регулирующего клапана. В общем случае теплоемкость газа и коэффициент Джоуля—Томсона зависят от давления и температуры. Для упрощения задачи эти величины примем постоянными и равными средним значением для рассматриваемого процесса. Температура газа на выходе ГРС зависит от перепада давления, коэффициента Джоуля - Томсона и изменения линейной скорости газа. Изменение температуры на элементарном участке процесса После интегрирования от состояния Тн, рн и При малых изменениях линейной скорости газа влиянием скорости по сравнению с эффектом дросселирования можно пренебречь: Практика показала, что наблюдаются случаи, когда газ из магистральных газопроводов поступает на ГРС с большим содержанием влаги с температурой точки росы от -2 до +5°С. При этом фактическая температура газа в зимнее время в средней зоне России может достигать -3°С и ниже. При редуцировании газа в регуляторах давления температура газа за регулятором снижается еще больше (примерно на 0,5 К на 0,1 МПа снижения давления). Так, при снижении давления с 3,5-4 до 0,3 МПа температура газа понижается на 17-19 К и достигает -20 Для исключения возможности образования гидратов при понижении температуры газ необходимо подогреть. При использовании специальных теплообменников в качестве теплоносителя применяют горячую воду. Обычно считается, что гидраты не будут образовываться, если влагосодержание насыщенного газа при дросселировании не опустится ниже влагосодержания газа, поступающего на ГРС. Фактическую температуру подогрева принимают несколько больше полученной из расчетов. Необходимость отопления самого помещения ГРС определяется в зависимости от климатических условий, влажности транспортируемого газа и конструкции применяемого оборудовании и контрольно-измерительных приборов. В помещениях газорегуляторных пунктов следует предусматривать водяное или паровое отопление как от централизованного источника тепла, так и от индивидуальной отопительной установки. Максимальная температура на поверхности нагревательных приборов не должна превышать 95°С, а температура в помещении при этом 30°С. Отопительная установка при устройстве в ГРС местного водяного отопления должна размещаться в изолированном, имеющем самостоятельный выход помещении, отделенном от технологического, а также от других помещений РС глухими газонепроницаемыми и противопожарными стенами с пределом огнестойкости не менее 2,5 ч. Допускается электрообогрев помещения ГРС или отдельного оборудования при наличии лимитов на электроэнергию и условии выполнения устройств отопления во взрывозащищенном исполнении. Температура нагрева наружных поверхностей оболочек электрооборудо-вания не должна превышать 1150С. Температура отапливаемых помещений газорегуляторных пунктов должна быть не менее 5°С. Для предотвращения обмерзания регуляторов прямого действия и регулирующих клапанов на ГРС используются клапаны и регуляторы с обогревом корпуса горячей водой (рис.3.17). Сэтой целью с наружной стороны корпуса регулятора или регулирующего клапана 2приваривается стальной кожух 1, который подключается к системе циркуляции горячей воды на ГРС.  Рис. 3.17. Регулирующий клапан с обогревом корпуса горячей водой Снижение давления используют для ликвидации уже образовавшихся гидратов. Метод снижения давления дает положительный эффект для ликвидации гидратной пробки, образовавшейся при положительных температурах. Хорошие результаты дает метод снижения давления с периодическим вводом ингибиторов которые переводят воду из гидрата в раствор с низкой температурой замерзания и тем самым позволяют ликвидировать гидратные пробки. В тех случаях, когда изложенные способы не могут быть использованы для борьбы с гидратами, применяют метод ввода в поток газа антигидратных ингибиторов: метиловый спирт (метанол) этиленгликоль, диэтиленгликоль, триэтиленгликоль, этилкарболит или электролиты в виде растворов хлористого кальция, поваренной соли, хлористого лития, аммиака и др. |