конспект лекций. Конспект лекций по газу оригинал. Конспект лекций для студентов специальности 130501 Проектирование, сооружение и эксплуатация газонефтепроводов и газонефтехранилищ

Скачать 4.98 Mb. Скачать 4.98 Mb.

|

|

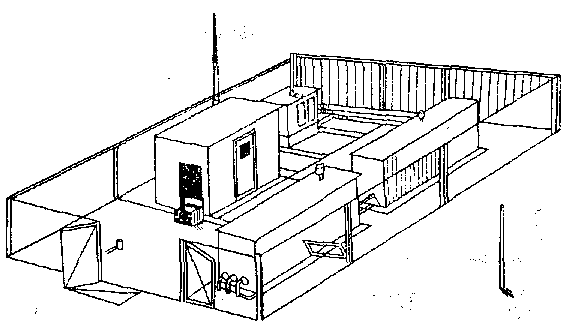

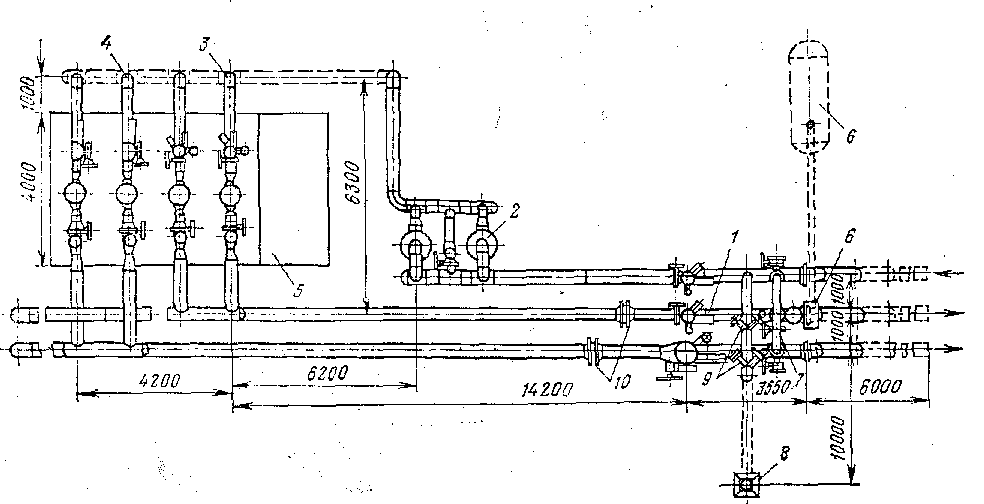

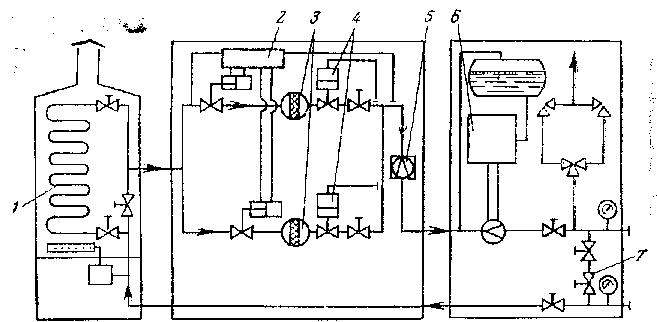

3.2. Технологическая схема и компоновка ГРС Газораспределительные станции предназначены для подачи потребителям газа с определенными давлением, степенью очистки и одоризации. Они имеют входное давление до 5,5 МПа, а выходное от 0,25 до 2,5 МПа в зависимости от потребителей. На ГРС независимо от их конструктивного исполнения направление движения газа следующее. Газ из магистрального газопровода с давлением р, поступает в блок подключения и направляется на очистку в масляные пылеуловители или висциновые фильтры, затем газ поступает в блок регулирования давления газа потребителей, где происходят снижение давления до заданных величин рк и автоматическое поддержание давления на этом уровне, после чего газ направляется в выходные газопроводы потребителей, на каждом из которых измеряется расход газа и происходит его одоризация. Технологической схемой предусматривается возможность непродолжительного снабжения газом потребителей по обводным линиям, минуя ГРС. Эта вынужденная мера вызывается авариями на ГРС или ремонтными работами. При этом дросселирование газа осуществляется при помощи кранов вручную. Для защиты потребителей от недопустимого повышения давления на выходных газопроводах ГРС установлены пружинные клапаны. Наиболее широко в настоящее время применяют автоматизированные ГРС в блочно-комплектном исполнении пропускной способностью 10 - 150 тыс.м3/ч по типовому проекту ТР-934. Проект содержит набор отдельных узлов ГРС, из которых можно скомпоновать ГРС с пропускной способностью 10 - 15 тыс. м3/ч и более при входных давлениях осушенного газа 0,8 - 6,4 МПа. Для неосушенного газа по этому проекту можно сооружать ГРС при давлениях газа на входе до 2 МПа. При давлениях на входе свыше 2 МПа и с пропускной способностью более 50 тыс.м3/ч такие ГРС можно применить только с дополнительным подогревом регулирующих клапанов. По типовому проекту ТР-934 можно строить большое число ГРС как с одним, так и с двумя потребителями и с различной компоновкой технологического оборудования. Газораспределительная станция состоит из технологических и строительных блоков заводского изготовления (рис. 3.1), что обусловливает высокий уровень индустриального строительства. В качестве пылеочистителей используют мультициклонные пылеуловители с высокой степенью очистки газа. Газораспределительная станция оснащена регуляторами прямого действия с пределами регулирования рн/рк=1  Рис. 3.1. Схема ГРС в блочно-комплектном исполнении Технологическая схема автоматизированной ГРС представлена на рис. 3.2. Газ из блока подключения поступает в установку очистки, затем на редуцирование и после этого - в газораспределительные нитки. Газ одорируется и далее поступает в газопровод потребителя. При возможном обмерзании отключающих и регулирующих устройств на входе предусмотрен подогрев газа. Регулирование давления газа и автоматическое его поддержание при изменении потребления газа в широком диапазоне обеспечивается системами КИП и автоматики. Принятые в проекте батарейные циклонные пылеуловители обеспечивают высокую степень очистки газа. Редуцирование газа осуществляется регуляторами прямого действия типа РД. Расход газа учитывается камерными диафрагмами типа ДКН-25, работающими в комплекте с дифманометрами типа ДСС. Для авто- матического предотвращения недопустимых отклонений регулируемого давлении газа (на входе ГРС) в сторону увеличения или уменьшения на каждой линии редуцирования установлены пневмоприводные краны, которые срабатывают по заданной программе от блоков автоматического управления БАУ-64-2М или от системы «Защита-2». Одоризация газа производится при помощи одоризационной установки с автоматическим пропорционированием подачи одоранта по изменяющемуся расходу газа типа АОГ-80.  Рис. 3.2.Технологическая схема автоматизированной ГРС в блочно-комплектном исполнении для двух потребителей: 1- блок отключающих устройств в комплекте с расходомерной ниткой и свечой; 2 - блок очистки в комплекте с входной ниткой; 3 – блок редуцирования первого потребления; 4 - блок редуцирования второго потребителя; 5 - строительный блок; 6 – одоризиционная установка; 7 - обводная линия; 8- свеча; 9 - предохранительные сбросные клапаны; 10 - устройство замера расхода газа. ГРС в блочно-комплектном исполнении отличаются простотой схемы, надежностью в эксплуатации, низкой стоимостью строительств а и малой металлоемкостью. Здания ГРС монтируют из строительных блоков, для фундамента используют щебеночную подготовку под опорные плиты, стены и покрытия изготовляют из панелей со стальным каркасом. На ГРС устанавливают промежуточный диспетчерский пункт. Газораспределительные станции размещают вне границы перспективной застройки города, населенного пункта или промышленного предприятия. Расстояние от ГРС до населенного пункта должно быть не менее 300 м (при давлении газа в сети 2,5 МПа). Регуляторы давления и контрольно-измерительные приборы размещают в помещениях, остальное оборудование — на открытых площадках. При редуцировании газа по одной нитке газопровода предусматривают вторую резервную нитку. При редуцировании газа по двум ниткам газопровода предусматривают третью резервную нитку. При редуцировании газа регулирующими клапанами по нескольким ниткам газопровода резервной нитки не предусматривается. Максимальная пропускная способность одной нитки газопровода должна быть не более 90 % минимального потребления газа. При редуцировании газа в две ступени расстояние между клапанами принимается не менее 10 диаметров большого клапана. Диаметр трубопровода между клапанами выбирают из условия, что линейная скорость газа не должна превышать 30 м/с при максимальном его расходе. На входе и выходе регулирующих ниток газопровода устанавливают запорную арматуру. При установке очистных устройств вне помещения площадку ГРС ограждают забором. Вытяжную свечу устанавливают вне площадки на расстоянии 10 м от блока отключающих устройств. Условный диаметр свечи должен быть не менее 20 см. Расстояния между трубопроводами на ГРС должны быть не менее 500 мм между выступающими частями для трубопроводов диаметром более 400 мм и не менее 400 мм для трубопроводов диаметром менее 400 мм. Блок отключающих устройств должен быть расположен на расстоянии не менее 10 м от здания ГРС или от установки масляной очистки. Установку масляной очистки располагают на расстоянии не менее 10 м от здания ГРС и от блока отключающих устройств. В помещении ГРС следует предусматривать основной проход шириной не менее 1 м. Расстояние между аппаратами, наполненными маслом, принимает- ся равным их наружным диаметрам, но не менее 2 м, для сухих аппаратов - не менее 1 м. Температура в отапливаемых помещениях ГРС, работающих без обслуживающего персонала, поддерживается не ниже 5°С. При среднем потреблении газа применяют автоматизированные ГРС в блочно-комплектном исполнении на 100—150 тыс. м3/ч газа. Разработан ряд автоматических блочных ГРС пропускной способностью 1, 3, 5, 10 и 50 тыс.м3/ч. Эти АГРС полностью изготовляются в заводских условиях, не требуют постоянного присутствия обслуживающего персонала и обеспечивают подачу газа от магистрального газопровода к потребителю с заданным давлением, высокой степенью очистки и нормальной одоризацией. Применение блочных АГРС по сравнению с обычными ГРС такой же пропускной способности позволяет снизить общую стоимость строительства, объем полевых работ, затраты на обслуживание. Большое распространение получили блочные ГРС типов АГРС-3 и АГРС-10, которые конструктивно состоят из компактных и транспортабельных блоков переключения, регулирования, одоризации, сигнализации, подогревателя газа (рис. 3.3). Газ из магистрального газопровода подогревается для исключения образования гидратов при редуцировании в теплообменнике 1, затем поступает на очистку в фильтры 3, где очищается от механических примесей. Подготовленный газ подается в узел регулирования, где регуляторами давления 4высокое давление газа (1,2- 5,5МПа) снижается до более низкого выходного (0,3 - 1,2 МПа). Узел регулирования выполнен из двух редуцирующих ниток (одна — рабочая, другая — резервная), одинаковых по пропускной способности, равной 100 % пропускной способности АГРС, и оборудованию. Переключение ниток происходит при чрезмерном повышении пли понижении выходного давления вследствие срабатывания защитных устройств 2.После узла регулирования газ низкого давления замеряется на расходомере 5, а одоризирустся в универсальном одоризаторе УОГ-1 (6). На время ремонта оборудования АГРС или аварийной ситуации газ может подаваться потребителю по обводной линии 7. Редуцирование газа производится запорной арматурой вручную. Автоматизированные газораспределительные станции снабжены системой аварийной сигнализации, осуществляющей контроль за режимом основных узлов АГРС и дистанционную передачу в пункт обслуживания предупредительных сигналов при нарушениях режима работы станции. На АГРС-3 расход газа измеряется камерной диафрагмой в комплекте с дифманометром ДМПК-100 и интегратором ПИК-1, на АГРС-10 - при помощи блока расходомера газа ВРГА-1, который обеспечивает многосуточную запись расхода с коррекцией по температуре и давлению.  Рис. 3.3. Принципиальная схема блочной АГРС Для редуцировании газа при газоснабжении сравнительно небольших потребителей газа используют автоматические газораспределительные станции в шкафном исполнении, полностью изготовляемые в заводских условиях. Ряд типоразмеров АГРС выпускают с комплектными заготовками блоков оборудования опорных конструкции, систем отключения, вентиляции, КИП и автоматики. Используются два вида обслуживания ГРС: вахтовые (ГРС с расходом газа более 250 тыс.м3/ч и ГРС, снабжающие предприятия, где газ - сырье); безвахтовые – домовое и кустовое обслуживание {ГРС с расходом газа менее 250 тыс.м3/ч). Домовое обслуживание предусматривает установку световых и звуковых сигнализаторов на квартире оператора, после срабатывания которых оператор должен явиться на ГРС и устранить неполадки. При кустовом обслуживании несколько операторов обслуживают пять и более близлежащих ГРС. Техническая характеристика ГРС, ГРП и ГРУ дана в табл.3.1. 3.3. Регулирование давления газа. Управление гидравлическим режимом системы газоснабжения осуществляется с помощью регуляторов давления, которые поддерживают определенное давление на входе в систему газоснабжения независимо от изменения потребления газа в сети. Таблица 3.1 Техническая характеристика ГРС, ГРП и ГРУ

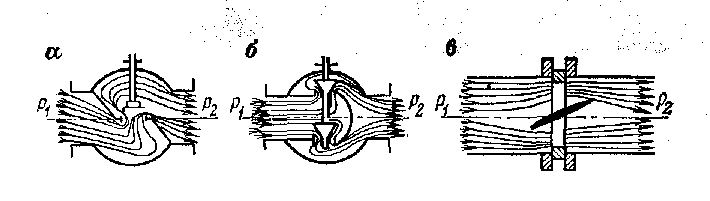

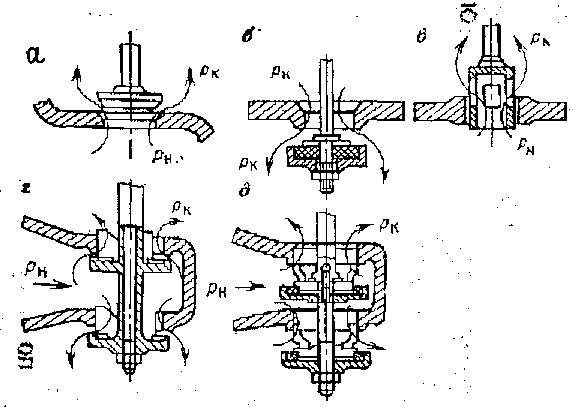

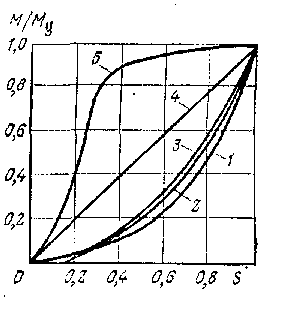

Регулирование производится за счет изменения степени снижения более высокого давления на входе в регулятор на конечное более низкое. Для выполнения задач регулирования необходимо измерить выходное давление, затем сравнить измеренную величину с заданной, и, наконец, воздействовать на входную величину таким образом, чтобы разность между измеренной величиной и заданной была как можно меньше. Регулятор включает измеритель, преобразователь измеряемой величины, выполненный и виде мембраны, усилитель (пневматический, электрический) и исполнительное устройство (клапан, задвижка). Основные параметры регуляторов давления газа, применяемых в системах газоснабжения Условный проход (по входному патрубку), мм ... 6-500 Давление газа, МПа: условное ………………………………………….0,1; 0,25; 0,4; 0,6; 1; 1,6 входное (начальное) ………………………....…..0,005-1,6 входное (конечное) ………………………………0,0005-1,2 В зависимости от пропускной способности, начального и конечного давлений, места установки и назначения регуляторы различаются конструктивным исполнением, формой и размерами. Регуляторы подразделяются по принципу действия - прямого или непрямого; по конструкции дроссельного клапана - с односедельными и двухседельными клапанами или заслонкой; по конструкции импульсных элементов - мембранные, сильфонные или поршневые; по конструкции управляющих элементов - грузовые, пружинные пневматические, гидравлические; по значению регулируемого давления - с высокого на среднее, со среднего на низкое и др. Принцип работы простейшего регулятора состоит в следующем. При изменении выходного давления нарушается равновесие мембраны, которая в зависимости от изменения выходного давления «вверх» или «вниз» от номинального (давления настройки) будет перемещать шток регулирующего органа (клапана) и уменьшать сечение клапана, если рк>рном, или увеличивать сечение клапана, если рк<рном. Данный регулятор является регулятором «после себя». Регуляторы могут различаться по работе исполнительного органа: непрерывный, релейный импульсный. При регулировании давления газа в основном используются непрерывные регуляторы. Различают законы регулирования; пропорциональный, когда изменение выходной величины прямо пропорционально разности между параметром настройки выходной величины и ее значением на выходе регулятора; дифференциальный, когда изменение выходной величины пропорционально При регулировании давления статическим регулятором каждое новое установившееся значение выходного давления зависит от возмущающего воздействия. Астатический регулятор давления поддерживает одно и то же значение регулируемой величины при любом значении внешнего воздействия на регулятор давления. Статические регуляторы характеризуются неравномерностью работы, т. е. имеют остаточную погрешность между номинальной и регулируемой величинами. В изодромном регуляторе давления заданный режим поддерживается с малой остаточной неравномерностью или без нее, т. е. повышается качество регулирования. По способу воздействия на регулирующий клапан различают регуляторы прямого и непрямого действий. В регуляторах прямого действия регулирующий клапан перемещается усилием, возникающим в его чувствительном элементе (мембране) без использования энергии от постороннего источника. Такие регуляторы не имеют усилителей, надежны в работе, сравнительно просты по конструкции, однако менее чувствительные и менее быстродействующие. В газовом хозяйстве они получили большое распространение. В регуляторе непрямого действия разница между настройкой и действительным значением регулирующего параметра преобразовывается в пневматический, электрический и другие сигналы, которые усиливаются и подаются на исполнительное устройство, перемещающее исполнительный (регулирующий) орган. Как усилитель, так и исполнительное устройство имеют питание от постороннего источника. В качестве исполнительного устройства используются клапаны различных конструкций и реже дроссельные заслонки, применяющиеся лишь при небольших перепадах давления на регулирующем органе (рис. 3.4). Клапаны бывают одно- и двух-седельные (рис. 3.5). Для тупиковых сетей широко используют односедельные клапаны, так как они обеспечивают надежное отключение при отсутствии отбора газа. Однако одностороннее усилие, действующее на клапан, затрудняет процесс регулирования и увеличивает влияние изменения давления до регулятора на выходное давление. Максимальный подъем затвора выбирают таким образом, чтобы проход для газа был не меньше, чем проход в седле клапана. Односедельные клапаны выполняются жесткими и мягкими, при этом используют прокладку из кожи или газостойкой резины. Для более равномерного изменения сечения клапана применяют специальную форму клапана в виде продольных окон или круговых отверстий. Двухседельные клапаны являются разгруженными. Их применяют с пробковыми и цилиндрическими затворами. В пробковом затворе дросселирующая поверхность представляет собой поверхность вращения. Отсутствие острых кромок благоприятно при течении плохо очищенного газа. Двухседельные клапаны выпускают частично разгруженными, так как для упрощения их монтажа одно из седел изготовляют меньшего диаметра. Клапаны мало герметичны, что объясняется неравномерностью износа седел, сложностью притирки затвора одновременно к двум седлам, а также неравномерностью температурного расширения затвора и седла. Полностью закрытый двухседельный клапан допускает утечку до 4 % максимального расхода, поэтому его можно применять лишь на тех участках газопровода, где постоянно расходуется газ.  Рис. 3.4. Схема работы дросселирующего органа регулятора давления: а – односедельного; б –двухседельного; в – поворотной заслонки  Рис. 3.5.Дроссельные устройства регуляторов давления газа: а - клапан жесткий односедельный; б - клапан мягкий односедельный, выполненный из кожи или газоустойчивой резины; в - клапан цилиндрический с окнами для прохода газа; г - клапан жесткий двух- седельный неразрезной с направляющими перьями; д - клапан мягкий двухседельный, свободно насаженный на шток.  Рис. 3.6. Пропускные характеристики регулирующих устройств В настоящее время применяют шаровые регулирующие устройства. Затвор представляет собой шар со сквозным отверстием, перемещающимся относительно седел вокруг оси, перпендикулярной к оси прохода в седлах. Уплотнительный контакт бывает естественным и принудительным. Естественный контакт реализуется за счет упругих свойств седла и давления среды, прижимающей затвор-шар к седлу. В случае принудительного контакта используются упругие элементы. Шаровые регулирующие устройства, полнопроходные или с суженным проходом, имеют большие диапазоны регулирования. Все регулирующие устройства аттестуют по расходной характеристике. Номинальный расход газа при максимальном перемещении затвора (при максимальной площади прохода) называется условной пропускной способностью. Ее значения внесены в технический паспорт регулятора. Зависимость изменения пропускной способности М, отнесенной к условной пропускной способности клапана Му,от перемещения затвора s называют пропускной характеристикой регулирующего устройства (рис. 3.6). Пропускные характеристики могут быть линейными 4или нелинейными. Среди нелинейных выделяют равнопроцентную характеристику 1, когда приращение пропускной способности по ходу пропорционально ее текущему значению. Зависимости заслоночных 3и шаровых 2 регулирующих органов — нелинейные. Своеобразную характеристику 5 имеют шланговые и диафрагменные регулирующие устройства. Перестановку клапана осуществляют с помощью привода. При передвижении штока, соединенного с приводом, происходит изменение проходного сечения. В регуляторах давления газа широко применяют пневматические мембранные приводы. Для настройки привода используют пружины или груз. Чаще всего применяют регулирующие клапаны с линейной (сплошные профилированные плунжеры) и параболической (цилиндрические пустотелые плунжеры, с продольными окнами) характеристиками. В реальных условиях, т. е. при совместной работе клапана и объекта, пропускная характеристика клапана не может оставаться неизменной, и ее форма видоизменяется за счет влияния гидравлического сопротивления объекта и фактического изменения перепада давления на регулирующем органе. Эта рабочая пропускная характеристика называется расходной. Для выбора формы пропускной характеристики клапана регулирующего применительно к конкретному объекту следует в первую очередь изучить режим работы этого объекта и выбрать для него оптимальную расходную характеристику где С увеличением Более активно реагируют на изменение выходного давления регуляторы с усилителем (регулятором управления — пилотом), использующие для перемещения регулирующего органа дросселированное в усилителе до необходимого значения входное давление газа. По чувствительности эти регуляторы являются промежуточными между регуляторами непрямого действия и прямого действия без усилителей. Наиболее чувствительны регуляторы непрямого действия, позволяющие свести колебания выходного давления к минимуму. Однако и при их использовании после возмущения объекта, особенно в первый момент, происходит чередующееся частичное переполнение и опорожнение газопровода и, следовательно, отклонение выходного давления от заданного. Прежде чем приступить к выбору регулятора по пропускной способности, следует установить, с какой точностью необходимо поддерживать давление газа в контролируемой точке (задаваться допустимой статической ошибкой или степенью неравномерности регулирования), и выбрать соответствующий тип регулятора. | ||||||||||||