конспект лекций. Конспект лекций по газу оригинал. Конспект лекций для студентов специальности 130501 Проектирование, сооружение и эксплуатация газонефтепроводов и газонефтехранилищ

Скачать 4.98 Mb. Скачать 4.98 Mb.

|

|

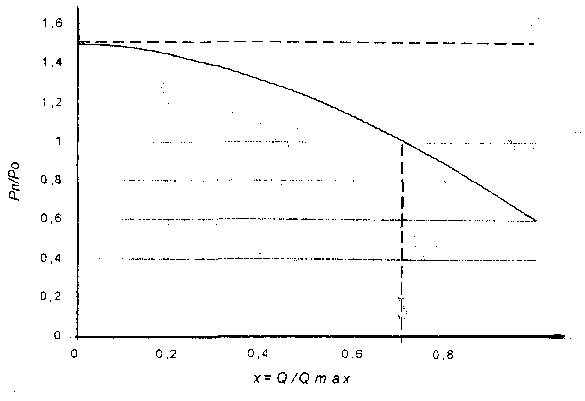

Пример 3.1. Определить температуру газа (метана) на выходе из ГРС, если температура газа до регулирующего клапана была t1=00С, абсолютное давление р1=4 МПа, абсолютное давление после клапана р2=1 МПа, линейная скорость газа до клапана Решение Для метана средняя величина теплоемкости при постоянном давлении может быть принята ср=2300 Дж/(кг°С). Коэффициент Джоуля-Томсона Di=4 К/МПа. Если диаметры трубопроводов до и после регулирующего клапана равны между собой, то можно считать, что скорость газа после клапана приближенно составляет Температура газа после регулирующего клапана  Из приведенного расчета следует, что температура газа в рассмотренном случае снижается главным образом под влиянием эффекта Джоуля-Томсона. 4. ГИДРАВЛИЧЕСКИЙ РЕЖИМ ГАЗОВЫХ СЕТЕЙ 4.1. Режим работы газовых приборов К городским сетям низкого давления потребителей присоединяют как правило, непосредственно. Колебания давления у потребителей зависят от: 1) величины расчетного перепада давления и степени его использования на пути движения газа от точки питания до газоиспользующей установки; 2) режима работы газоиспользующих установок; 3) метода регулирования давления в точке питания сети. Нормальная работа газоиспользующих установок может быть обеспечена только при условии стабильного давления газа перед ними, чего достигают правильным подбором исходных данных для гидравлического расчета сети и способа регулирования начального давления. При разработке городской системы газоснабжения на стадии технического проекта разрабатывают распределительную сеть, а на стадии рабочих чертежей - абонентские ответвления. Распределительную сеть проектируют на расчетный перепад давления В таком случае суммарный расчетный перепад Таким образом, при непосредственном присоединении газоиспользующих установок к сети максимально возможные колебания давления перед ними будут равны расчетному перепаду давления Как сложились эти величины и каково будет номинальное давление перед газоиспользующим агрегатом низкого давления? Производительность установки зависит от давления газа перед ней. При этом работу газового прибора можно описать уравнением где а - сопротивление газоиспользующего прибора. При номинальным давлением перед газовым прибором расход газа будет номинальным, обеспечивающим наилучшее сгорание топлива с наилучшим КПД. При изменении давления РП перед прибором расход будет изменяться. Газовые приборы спроектированы и устроены таким образом, что при максимальном расчетном расходе газа Тогда из уравнения (5.1) следует, что максимальное давление перед газовым прибором будет определено как или Газовые приборы должны обеспечивать устойчивое горение без затухания пламени и при расходе на 20% меньше номинального, тогда или Исходя из этого номинальное давление, на которое ведется расчет газовых приборов, равно или 4.2. Гидравлический режим газовой сети низкого давления Рассмотрим изменение давления газа у потребителя при изменении расхода в сети от 0 до Qmax. Потери давления в сети можно выразить уравнением При максимальном расчетном расходе в сети Q=Qmax суммарные потери давления в сети должны быть равны расчетному перепаду давления С учетом (4.3) можно записать или где х – степень использования расчетного расхода газа. Давление газа у потребителя будет определено как разница между начальным давлением в сети и потерями давления Разделив (4.5) на Р0 с учетом, что Рmax=РН=3000Па, а Р0=2000Па, будем иметь  Рис. 4.1. Зависимость давлений от степени использования расчетного расхода При х = 0,715 давления у потребителя равно номинальному. Из рис.4.1. следует, что большую долю времени газовые приборы работают с недогрузкой и очень редко в номинальном режиме. Избежать этого можно, изменяя давление на выходе ГРП посезонно. 4.3. Сезонное регулирование давления газа на выходе ГРП Чтобы сократить время работы газовых приборов с перегрузкой целесообразно в весенние, летние и осенние месяцы снижать начальное давление газа в сети. Величина давления, на которое следует настраивать регуляторы в данный месяц, должна определяться из условия поддержания минимального давления у потребителя при максимальной нагрузке в этот месяц. Максимальную нагрузку для каждого месяца определяют из уравнения где Порядок определения начального давления в сети для различных месяцев года можно принять следующий. 1. По заданным значениям коэффициентов месячной неравномерности  . .2. Для полученных значений 3. Определяют давления настройки регуляторов для каждого месяца Применение рекомендуемой методики рассмотрим на примере. Пример. Определить давления ежемесячной настройки регуляторов для следующих значений коэффициентов месячной неравномерности (табл. 4.1). Таблица 4.1 Значения коэффициентов

Минимальное давление перед потребителем принять РП МИН=1200Па. Решение. Расчетный перепад давлений при номинальном давлении Р0=2000Па Определяем максимальные перепады давления газа в сети для каждого месяца: Расчеты сводим в табл. 4.2. Таблица 4.2. Значения ежемесячных перепадов давления

Определяем давление настройки регуляторов по формуле Рассчитанные значения давлений сводим в табл.4.3. Таблица 4.3 Давление настройки регуляторов

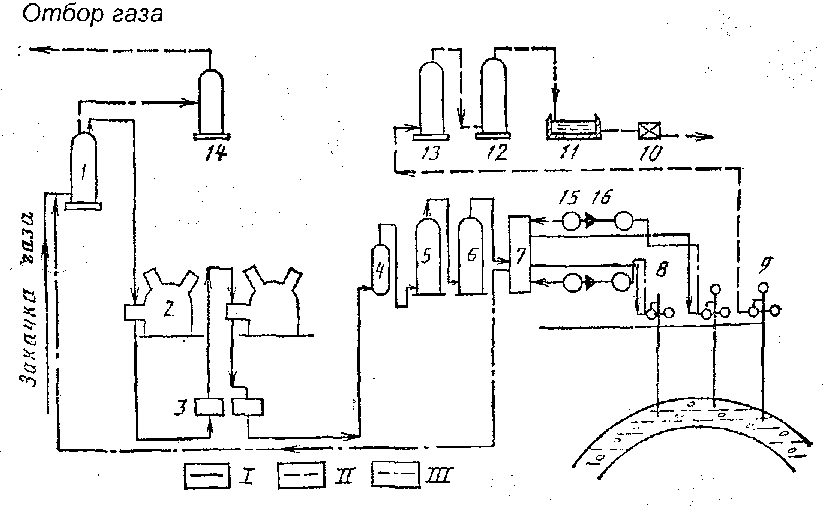

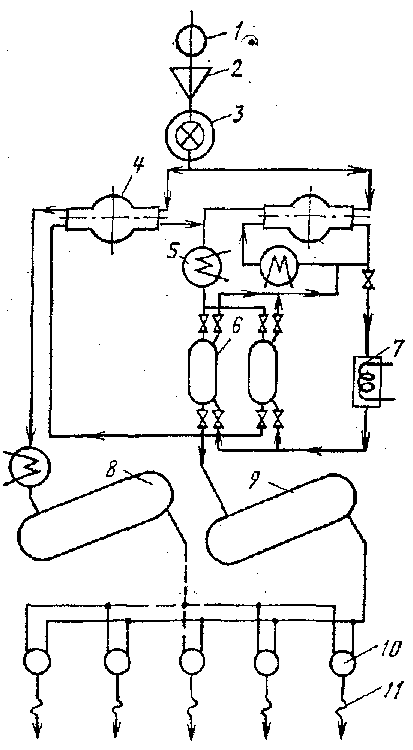

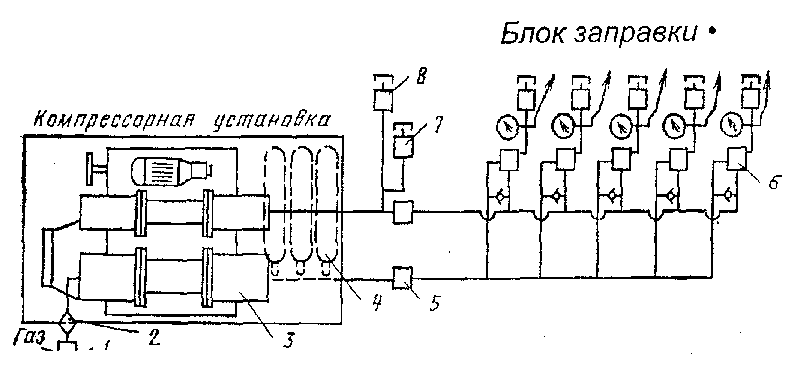

Анализ показывает, что в июле и августе месяцах требование РП МИН=1200Па приводит к низким и достаточно далеким от нормального давлениям. Поэтому для этих месяцев можно допустить РП МИН=1800Па. Тогда в достаточно широком диапазоне расходов газа давление перед газовыми приборами будет приближено к номинальному. 5. ХРАНИЛИЩА ПРИРОДНОГО ГАЗА И ГАЗОЗАПРАВОЧНЫЕ СТАНЦИИ 5.1. Методы компенсации сезонных, суточных и часовых колебании потребления газа Потребление газа бытовыми, коммунальными и промышленными потребителями носит неравномерный характер. Сезонные колебания потребления газа вызываются увеличением расхода газа на отопительные нужды в зимнее время. Суточныеколебания расхода газа по дням недели происходят в результате изменения потребления газа в воскресенье, праздничные дни, а также из-за изменения расхода газа на отопительные нужды. Часоваянеравномерность расхода газа по часам суток вызывается: уменьшением потребления газа на бытовые нужды в ночное время; значительным сокращением потребления газа на промышленные нужды из-за сменности их работы; неравномерностью потребления газа объектами коммунального хозяйства в течение суток. В качестве способов покрытия пика неравномерности потребления можно отметить следующие: подземное хранение газа; использование буферных потребителей; использование баз сжиженного газа (пропана и бутана) для получения пропан-воздушной смеси в часы пик; использование баз сжиженного природного газа (метана); создание резерва пропускной способности магистральных газопроводов и газовых промыслов; использование аккумулирующей емкости последних участков магистральных газопроводов; использование аккумулирующей способности самого магистрального газопровода на всей его протяженности. Для каждого из этих способов имеется определенная область, в которой газ используется наиболее эффективно. Для покрытия сезонной неравномерности потребления используют подземные хранилища. При резких понижениях температуры воздуха в отопительный период эффективно используется перевод крупных буферных потребителей на альтернативное топливо. Вблизи городов можно также сооружать подземные хранилища для сжиженных газов. Часовая неравномерность потребления газа компенсируется с использованием аккумулирующей способности последних участков газопроводов, отводов магистральных газопроводов к крупным потребителям и промышленным районам. Значительная часть неравномерности расхода газа компенсируется за счет аккумулирующей способности разветвленной газораспределительной сети высокого давления в сельской местности. Для хранения газа в газообразном состоянии можно применять газгольдеры. Газгольдерные станции, служащие для выравнивания часовой неравномерности потребления газа, в настоящее время не строят ввиду их высокой стоимости и большой металлоемкости. 5.2. Аккумулирующая способность магистрального газопровода Работа конечного участка магистрального газопровода от компрессорной станции (КС) до ГРС характеризуется нестационарным режимом (постоянно изменяется отбор газа). В ночное время потребление газа меньше подачи, и газ накапливается в газопроводе. Накапливание газа вызывает повышение давления в газопроводе, и количество газа, которое может аккумулировать последний участок газопровода, зависит от максимально возможного давления в нем. При достижении максимально допустимого давления в газопроводе дальнейшее накопление газа прекращается, т. е. аккумулирующая способность газопровода исчерпывается. Если отбор газа не станет больше или равным его поступлению, необходимо уменьшить подачу КС. В дневное время потребление газа превышает подачу, газ, аккумулированный в последнем участке газопровода, поступает в город и давление его падает. Режим движения газа в конечном участке характеризуется нестационарностью процесса. Нестационарный режим движения газа наблюдается даже в тот момент, когда количество поступающего газа становится равным потреблению. Для стабилизации режима надо какое-то время, т.е. давление газа в конечном участке газопровода устанавливается не сразу. Поскольку потребление газа изменяется непрерывно, то стабильная кривая давления не устанавливается и следовательно, в конечном участке газопровода режим нестационарный. Можно определить аккумулирующую способность приблизительно по следующим расчетным режимам конечного участка газопровода. В момент, когда нагрузка соответствует среднечасовому расходу, режим стационарный, в остальные моменты (накопление и отбор газа) режимы нестационарные. Аккумулирующий объем магистрального газопровода, определенный по приближенной методике, оказывается на 10...15% меньше действительного. Для определения количества газа, которое способен аккумулировать газопровод, необходимо определить количество его в газопроводе при режимах, соответствующих моменту окончания накопления газа в газопроводе, и при режимах, соответствующих моменту, когда потребление газа уменьшается и становится равным среднечасовой подаче (т. е. моменту начала накопления газа). Разница между количествами газа, находящихся в газопроводе в первом и во втором случаях, равна аккумулирующей способности газопровода. Оценку аккумулирующего объема газопровода Qак (при Т0=273,15 К и Р0=0,1 МПа) можно определить из уравнений стационарного режима газопровода: где Рср max и Рср min - средние давления в газопроводе, соответственно относящиеся к режимам с максимальными и минимальными давлениями. Среднее давление в газопроводе находится как где После интегрирования (5.2) с учетом (5.3) получим  . (5.4) . (5.4)Пример. Определить аккумулирующий объем газопровода диаметром 500 м с пропускной способностью 138000 м3/ч газа плотностью Решение По формуле пропускной способности газопровода получим: р1 max=5 МПа; р2 max=3,92 МПа; р1 min=3,69 МПа; р2 min=2 МПа. Величину среднего давления определяем по формуле  , , где р1 и р2 – давления в начале и конце газопровода. Для рассматриваемого случая: Таким образом, запас газа, который может быть использован для выравнивания часовой неравномерности газопотребления, составит 595 000 м3. 5.3. Подземные хранилища газа Для подземного хранения газа используются естественные пористые и проницаемые коллекторы, а также непористые и непроницаемые породы. Подземное хранение газа является наиболее приемлемым и основным средством аккумулирования значительных объемов газа и регулирования подачи газа в соответствии с сезонной неравномерностью газопотребления. В процессе подземного хранения газа могут быть решены следующие основные задачи: удовлетворение спроса на газ в период наибольшего газопотребления (пиковые нагрузки), связанного с отопительной нагрузкой в зимнее время; уменьшение капитальных вложений в магистральный газопровод и компрессорные станции; обеспечение благоприятных условий для наиболее экономичного режима работы источников газа и магистрального газопровода с постоянной пропускной способностью; создание необходимых запасов газа в определенных районах страны; Наилучшими с точки зрения экономики и аккумулирующей способности являются хранилища, созданные в истощенных газовых и нефтяных месторождениях, так как отпадает необходимость детального изучения этого уже эксплуатируемого ранее месторождения и сооружения большего числа эксплуатационных скважин. Сооружение подземных хранилищ в водоносных пластах связано с детальным изучением самого пласта и разведывательно-промышленной закачкой газа после строительства большого числа новых скважин. На стадии планового задания на строительство магистрального газопровода рассматривается вопрос о наиболее приемлемых способах обеспечения равномерной работы газопровода независимо от сезонной неравномерности газопотребления. В связи с этим решается вопрос о необходимости, возможности и целесообразности строительства подземного хранилища газа. Решение этого вопроса связано с определением графика потребления газа по месяцам, неделям, сутками, часам. На основании этих данных определяется объем газа, необходимый для выравнивания сезонной неравномерности газопотребления, который может быть определен тремя методами: по числу градусной недостаточности и температуре и количеству тепла, необходимого на один градусодень недостатка температуры; по нормам расхода газа на отопление по всем категориям потребителей; по коэффициентам месячной неравномерности газопотребления. Наиболее надежным способом определения активной емкости подземного хранилища газа является определение ее по коэффициентам месячной неравномерности. При отсутствии данных о годовом потреблении газа для ориентировочных расчетов активной емкости газохранилища используют формулу где Производительность газохранилища определяется графиком годового потребления газа. При этом максимальная производительность где При определении общего объема газохранилища необходимо учитывать наличие буферного (остаточного) газа, постоянно находящегося в хранилище в период его эксплуатации, количество которого зависит от режима работы подземного хранилища газа. При газовом режиме эксплуатации, когда во время работы вода в хранилище не поступает, объем буферного газа можно определить по формуле где Qб - объем буферного газа, приведенный к стандартному давлению, Рст и пластовой температуре Тпл; С учетом технических и экономических факторов объем буферного газа лежит в пределах 60...120% от объема газа, подлежащего хранению. Максимально допустимое давление в хранилище определяется по формуле где Рб.г - боковое горное давление; Для пластичных пород При наличии глинистой покрышки мощностью более 3м максимально допустимое давление можно определить по формуле где Закачка газа происходит при переменном давлении и расходе закачиваемого газа. Компрессорные станции на ПХГ с компрессорными закачкой и отбором должны иметь большой диапазон регулирования подачи- от 5% в период первоначального заполнения до 100% при проектной приемистости коллектора. Диапазон рабочих давлений КС определяется пластовым давлением, давлением в подводящем газопроводе и потерями давления в пласте, скважинах и шлейфах. В зависимости от степени подвижности пластовых вод режим пласта приближается к газовому (для истощенных месторождений) или к водонапорному. Высокое давление закачки увеличивает эффективность ПХГ. Следует учитывать, что давление в призабойной зоне в период хранения может значительно падать. Газ закачивается в сводовую часть куполообразной структуры и образует там газовый «пузырь», а вода оттесняется к краям структуры. При вытеснении воду из пласта можно удалить через разгрузочные скважины, а при оттеснении - перемещать по водоносной системе. Кровля может быть представлена плотными пластичными глинами или крепкими известняками и доломитами при отсутствии трещин и разломов, что при толщине кровли 5...15 м на глубине 300...1000 м достаточно для предотвращения утечек газа. Наиболее экономичным считают ПХГ на глубине 300...600 м. В настоящее время ПХГ стремятся создать при каждом крупном районе потребления газа. Технологическая схема подземного хранилища газа должна позволять производить сбор, замер количества, распределение и обработку газа при отборе и закачке его в хранилище. Перед закачкой в хранилище газ подвергается компримированию до необходимого давления (12...15 МПа). Применяемые технологические схемы ПХГ отличаются в основном только способами очистки газа при закачке в пласт. При использовании поршневых компрессорных агрегатов, при сжатии газ нагревается и загрязняется парами компрессорного масла. При попадании масла на забой скважины уменьшается сечение поровых каналов и снижается фазовая проницаемость для закачиваемого газа, что приводит к увеличению давления закачки и уменьшению расхода газа. Поэтому газ перед закачкой необходимо очищать от примесей, компрессорного масла. При применении многоступенчатых центробежных компрессоров очистка газа от масла не требуется. Для уменьшения дополнительных температурных напряжений в металлической фонтанной арматуре, обсадной колонне и другом оборудовании скважины нагретый газ охлаждается. В процессе хранения газ обогащается парами воды. При отборе его из хранилища с потоком газа выносятся твердые примеси (частицы глины, песка и др.). Поскольку газ должен подаваться в газопровод очищенным, необходимо производить очистку и осушку газа. Рассмотрим технологическую схему подземного хранилища газа (рис. 5.1). В состав подземного хранилища входят компрессорные цехи, блоки очистки газа и газораспределительные пункты (ГРП). На газораспределительных пунктах выполняется индивидуальный замер закачиваемого и отбираемого газа из скважин, а также очистка газа при отборе. Очистка газа осуществляется в газовых сепараторах, которые установлены на открытых площадках. Расходомеры и клапаны на каждой скважине смонтированы в специальном помещении. При закачке газ с давлением 2...2,5 МПа подается по отводу из магистрального газопровода, проходит очистку в системе пылеочистки 1 и направляется в компрессорный цех 2 на компримирование до давления 12...15 МПа. Поскольку при сжатии его температура резко возрастает, то газ охлаждают в воздушных холодильниках 3 или градирнях. После этого газ поступает на очистку от компрессорного масла. Очистка производится в несколько ступеней: циклонные сепараторы 4 (обычно две ступени), угольные адсорберы 5 и, наконец, керамические фильтры 6.  Рис. 5.1. Технологическая схема закачки и отбора газа из подземного хранилища в водоносном пласте: I – закачка газа; II – откачка воды; III – отбор газа. В первой ступени циклонных сепараторов улавливаются сконденсированные тяжелые углеводороды и масло, во второй ступени сконденсированные легкие углеводороды и скоагулированные частицы масла. Угольные адсорберы предназначены для улавливания более мелких частиц масла (диаметром 20...30мкм). В качестве сорбента используются активированный уголь в виде цилиндриков диаметром 3...4 мм и длиной 8 мм. Сорбент регенерируют паром. Тонкая очистка от масляной пыли проводится в керамических фильтрах, состоящих из трубок, изготовленных из фильтрующих материалов, один конец которых закрыт. Газ, пройдя все стадии очистки, содержит 0,4...0,5г компрессорного масла на 1000 м3 газа. Необходимость в этих процессах вызвана опасностью забивания газовых трактов гидратами при положительных температурах (288К) и уменьшением проницаемости поровых каналов у забоя скважины за счет попадания в них частиц масла, что приводит к необходимости увеличения давления закачки и одновременно уменьшению производительности при росте энергозатрат. Поэтому целесообразно применение поршневых компрессоров без смазки цилиндров, т.е. тех же газомотокомпрессоров или компрессоров с электроприводом, но оборудованных фторопластовыми кольцами с графитовым наполнением, или, с использованием центробежных нагнетателей высокого давления с приводом от газотурбинных двигателей. После очистки от масла и охлаждения газ по газосборному коллектору поступает на ГРП 7, где направляется по отдельным шлейфам ПХГ 8 с предварительным замером количества закачиваемого газа в каждую нагнетательно-эксплуатационную скважину и накапливается в пористых структурах, оттесняя воду в случае водоносных пластов к краям структуры. Для ускорения процесса оттеснения воды и в случае геологических особенностей структуры целесообразно отбирать воду с краев структуры по разгрузочным скважинам 9 и закачивать ее после дегазации через поглотительные скважины в другие горизонты. ПХГ в истощенных залежах в результате депрессии давления также подвержены обводнению, но здесь обводнение может играть положительную роль, так как уменьшает буферный объем газа в ПХГ. Поэтому в процессе эксплуатации свойства коллектора систематически исследуются через газовые и наблюдательные скважины. В процессе хранения газ насыщается парами воды, поэтому при его выдаче, происходящей со снижением температуры газа и его охлаждении, в шлейфах необходимо вводить в скважины 8 и шлейфы ингибиторы гидратообразования. При отборе газ из эксплуатационных скважин поступает на ГРП по индивидуальным шлейфам. Редуцируют давление газа с помощью редуцирующих штуцеров 16. Газ из скважин, поступающий на ГРП по индивидуальным шлейфам, выносит с собой песок и влагу, которые отделяются в сепараторах первой ступени 17 установленных до штуцера по ходу движения газа, и в сепараторах второй ступени 15,установленных после штуцера. После сепараторов газ поступает на установку осушки 14, откуда направляется в магистральный газопровод при температуре точки росы. Осушка газа производится диэтиленгликолем. Для ПХГ, расположенного в водоносном пласте, вытесненная вода при закачке газа направляется в трапы высокого 13 и низкого 12 давлений и далее насосом 10 в бассейн 11, откуда направляется для закачки через поглотительные скважины в более удаленные пласты. 5.4. Газонаполнительные станции сжатого природного газа Природный газ может использоваться как моторное топливо. Опыт его использования в автомобильном транспорте, авиации показал, что несмотря на более низкую теплотворную способность природного газа по сравнению с жидкими топливами мощность двигателя снижается незначительно (в пределах 5...7 %) за счет большей полноты сгорания природного газа. Следует отметить положительную сторону природного газа как моторного топлива - уменьшение загрязнения окружающей среды продуктами сгорания. Создана широкая сеть автомобильных газонаполнительных компрессорных станций (АГНКС) природного газа. Тип АГНКС и ее производительность зависят от условий и места ее размещения, от объема и стабильности потока машин в месте размещения станции, а также от моделей машин в обслуживаемых автохозяйствах. При размещении, определении типа и производительности станции важно обеспечить минимальные затраты как по времени на пробег автомобилям к месту заправки и простой его в ожидании заправки, так и на подводку к станции питающего газопровода и других внешних инженерных сетей и коммуникаций. По месту расположения АГНКС размещают непосредственно в автотранспортных предприятиях, на кольцевых автомагистралях вблизи от города, в районах ПХГ, на КС магистральных газопроводов и газовых промыслов. Исходя из технико-экономического анализа сооружаются или выпускаются промышленностью станции следующих типов стационарные АГНКС производительностью 5...50тыс.м3/сут (основной тип), передвижные АГНКС производительностью 1000...4000м3 за рейс, гаражные АГНКС производительностью до 10 тыс. м3/сут. Стационарные АГНКС оборудуются компрессорными установками производительностью 500...1000 м3/ч и обеспечивают заправку любого автомобиля не более чем за 10 мин. Гаражные АГНКС предназначены для медленной в течение нескольких часов (т.е. за время нахождения в гараже) заправки группы автомобилей (50...100 автомашин). Два компрессора АГНКС имеют часовую подачу 250 и 500 м3/ч. Суточная подача составляет 5000 и 10000 м3/сут. Передвижные АГНКС применяют для заправки автомобилей в полевых условиях и местах стоянки автомобилей на магистральных шоссе. Параметры компримирования определяются условиями на всасывании и требуемым давлением нагнетания. Анализ давления в сетях газоснабжения и магистральных газопроводах показывает, что давление на всасывании колеблется от 0,4 до .5 МПа, а давление нагнетания должно составлять 24,7 МПа (максимальное давление в аккумуляторах - избыточное). Следовательно, степень сжатия компрессора должна регулироваться в пределах 5...64, что, конечно, в одной модификации машины неосуществимо. Для обеспечения всего диапазона давления всасывания необходимо создавать несколько модификаций компрессора со следующими условиями всасывания 0,4...0,6 МПа; 1...1,2 МПа; 2,5...3,5 МПа. Природный газ, используемый как моторное топливо, должен быть тщательно очищен от механических примесей, осушен до такой степени, которая исключает замерзание топливных коммуникаций и выпадение гидратов в них. Поэтому в состав АГНКС входят фильтрующее и сепарационное оборудование, осушительные устройства и системе стабилизации давления (аккумуляторы). АГНКС оснащена устройствами замера поступающего и отпускаемого газа. Могут использовать схемы с двумя и более ступенями компримирования газа при заправке автомобильных баллонов. Применение двухступенчатой заправки обеспечивает снижение энергозатрат на 10...20 %, а трехступенчатой - на 15...27 %. Это объясняется тем, что часть газа сжимается до более низкого давления, а при заполнении автомобильных баллонов этот газ меньше нагревается. Схема АГНКС с двухступенчатой заправкой изображена на рис. 5.2. Закачка газа осуществляется в два аккумулятора 8 и 9 от компрессора или группы компрессоров 4. В каждом аккумуляторе поддерживается свое давление, а баллоны автомобилей заправляются вначале из аккумулятора низкого давления, затем - высокого. Рассмотрим особенности типовых АГНКС. Стационарная АГНКС на 500 заправок в сутки АГНКС комплектуются технологическим оборудованием двух видов: оборудованием для производства и хранения газомоторного топлива, размещенным в производственно-технологическом корпусе и вне его на площадке, а также оборудованием для раздачи газа, установленным на автозаправочной площадке. Техническая характеристика стационарной АГНКС Производительность (заправка 100 м3), заправок/сут ………… 500 Потребляемая мощность одним компрессором, кВт………… 125 Число компрессоров ……………………………………5 (1 резервный) Число газозаправочных колонок ……………………………… 8 Объем аккумуляторов газа (два аккумулятора), м3…………… 18 Численность персонала (трехсменная работа) при различном теплоснабжении: автономном 20 централизованном 15 Площадь территории, га 0,67 Коэффициент загрузки компрессоров 0,5 Списочное число обслуживаемых автомобилей 1122 Технологический цикл заправки с учетом всех операций и освобождения бокса для грузового автомобиля составляет 10... 12 мин, а легкового - 6...8 мин. Для охраны окружающей среды технологией АГНКС предусмотрено снижение до минимума выбросов газа через свечи рассеивания. При нарушениях технологического процесса и аварийных ситуациях системой автоматики обеспечивается отключение компрессоров и подводящего газопровода. Основное технологическое оборудование устанавливается в производственно-технологической корпусе, в состав которого входят компрессорное отделение, отделение охлаждения воды с насосным оборудованием, воздушная компрессорная, вентиляционная камера, щитовая, КТП, отделения запорно-регулирующей арматуры, механическая мастерская и операторская.  Рис. 5.2. Схема АГНКС: 1 - расходомер; 2 - фильтр; 3 - сепаратор; 4 - группа компрессоров; 5 - межступенчатые и концевые холодильники; 6 - адсорбер для газа; 7 - подогреватель газа регенерации; 8 - аккумулятор высокого давления; 9 - аккумулятор низкого давления; 10 - трехходовой кран; 11 - заправочный шланг. Малогабаритная гаражная АГНКС Гаражная АГНКС состоит из автоматизированной компрессорной станции (один и более блоков с КС, размещенными в контейнерах) и рампы с постами заправки автомобилей. Компрессорные установки работают в автоматическом режиме. В особых случаях возможно ручное управление. Станцию обслуживает один оператор. Газ, поступающий через кран 1 из городской сети, очищается в фильтрах 2, затем компримируется в компрессоре 3 и поступает через аккумуляторы газа 4, краны 5 и рампу 6 в баллоны автомобилей (рис. 5.3). Как правило, компрессоры ведут закачку газа в баллоны автомобиля непосредственно до давления 20 МПа. Аккумуляторы газа выполняют при этом роль гасителей пульсации и дополнительно могут использоваться для «быстрой» заправки одного - двух автомобилей при возникновении экстренной необходимости. АГНКС снабжена предохранительными клапанами 7 и свечой 8. АГНКС монтируются без стационарного фундамента на стандартных железобетонных плитах. Для заполнения баллонов до давления 20 МПа принципиально могут применяться три режима работы: прямая перекачка в баллоны; закачка в аккумуляторную емкость с последующим опорожнением ее в баллоны автомобилей (режим с накоплением); непрерывная подача в аккумуляторную емкость газа в количестве, компенсирующем в основном расход из нее газа для заправки автомобилей (буферный режим). Прямая закачка газа, исключая несовершенство газозаправочных колонок, является наиболее экономичным способов заправки, так как при этом затрачивается ровно столько работы, сколько нужно для заполнения баллонов. Этот режим совершенно неприемлем на стационарных АГНК.С для массовой заправки автомобилей из за значительной продолжительности наполнения. Автозаправочная рампа обычно имеет 5... 10 постов. Каждый пост оснащен трехходовым краном и гибким шлангом с заправочной головкой. Линия раздачи газа снабжена предохранительным клапаном.  Рис. 5.3. Принципиальная технологическая схема гаражной АГНКС. Передвижные автогазозаправщики (ПАГЗ) ПАГЗ представляет собой автопоезд, составленный из автомобиля тягача и прицепа (или полуприцепа), на котором находится газобаллонная установка с системой заправки автомобилей и самого автозаправщика. Газобаллонная установка состоит, как правило, из трех секций баллонов для ступенчатой заправки бескомпрессорным способом. Наибольшее давление в баллоне 32 МПа, вместимость 400 л. Общее число баллонов для автопоезда с тягачом КамАЗ-5410 составляет 14 (объем 2490 м3), тягачом МАЗ-6422 - 33 (объем газа 4693м3). Число заправочных устройств - 2. Заправка ПАГЗ происходит на стационарных АГНКС со специального заправочного блокам оснащенного дополнительным компрессором (с 22 до 32 МПа). Общий недостаток рассматриваемых ПАГЗ - значительное количество остаточного газа в газовых баллонах (до 50%) заправщика, который нельзя использовать для заправки баллонов автомобилей. Используемый для повышения степени опорожнения баллонов компрессорный способ требует специальных компрессорных установок, трубной обвязки. Рекомендуется для повышения использования запаса газа при одновременном повышении степени заполнения, автомобильных баллонов использовать эжекторный способ путем последовательного подключения к баллонам ПАГЗ эжекторов с регулируемым отношением площади сечения активного и пассивного сопел в пределах 0,2...5. Во всех основных схемах заправки автомобилей используется двух и более ступенчатая заправка. Ее применение обусловливается следующим. При заправке из одного аккумулятора газа, где давление создают путем закачки газа компрессорами, могут наблюдаться два недостатка: перерасход энергии на компримирование газа и недозаправка газобаллонных установок автомобилей. Сущность первого эффекта состоит в том, что весь газ сжимается до давления, превышающего максимальное давление в баллонах, установленных на автомобиле, в то время как для заполнения газобаллонной установки только последняя порция газа должна сжиматься до рабочего давления. Весь остальной газ требуется сжимать до более низкого давления. Недозаправка возможна вследствие перегрева газа. Вначале заправки наблюдается влияние дроссель-эффекта при заправке, из-за чего температура газа в баллоне при резком расширении газа снижается до 203...213 К. Однако далее при уменьшении перепада давлений дроссельный эффект снижается, температура между стенкой баллона и газом за счет интенсивного теплообмена вследствие торможения струи постепенно возрастает и в конце заправки теплосодержание газа в баллоне становится выше теплосодержания единицы газа в аккумуляторе, что и является источником перегрева газа. Экспериментальные исследования показали, что при заправке имеет место перегрев газа относительно температуры заправляемого газа на величину от 10 до 55 К, что приводит к недозаправке до 10 %. Заправка автомобилей в несколько ступеней, вначале из аккумулятора с меньшим давлением, затем с большими давлениями уменьшает недостатки прямой заправки из одного аккумулятора. Например применение двухступенчатой заправки с давлением в первом аккумуляторе 13...14 МПа и во втором - 22 МПа позволяет уменьшить затраты энергии на 27... 30 % и практически ликвидировать недозаправку автомобилей. |