конспект лекций. Конспект лекций по газу оригинал. Конспект лекций для студентов специальности 130501 Проектирование, сооружение и эксплуатация газонефтепроводов и газонефтехранилищ

Скачать 4.98 Mb. Скачать 4.98 Mb.

|

|

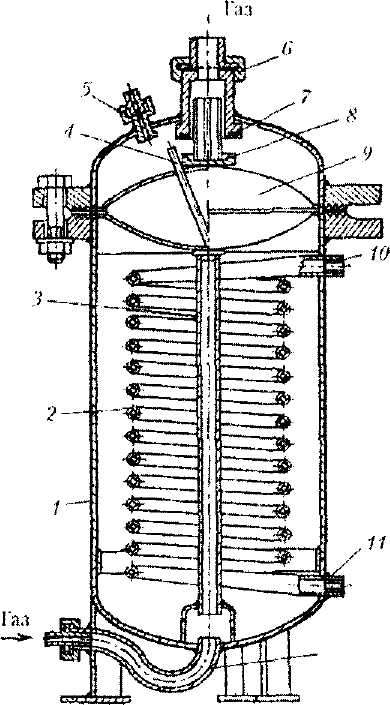

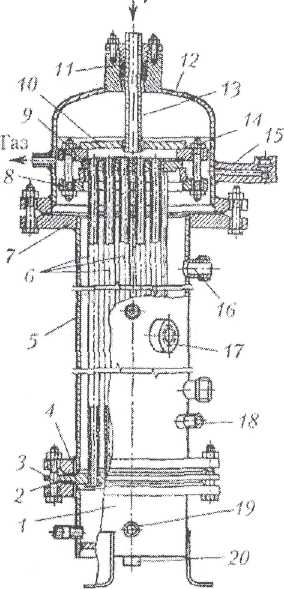

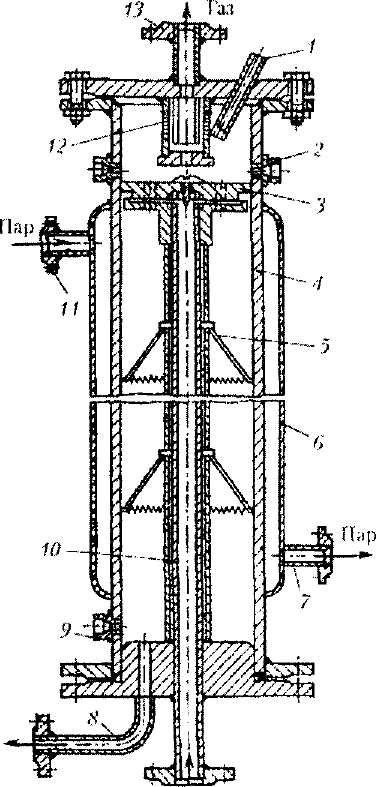

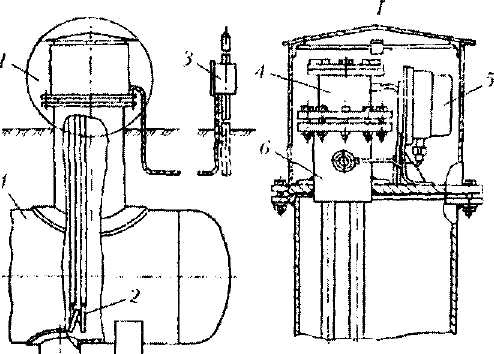

ГЛАВА 10 РЕЗЕРВУ АРНЫЕ И БАЛЛОННЫЕ УСТАНОВКИ ГАЗОСНАБЖЕНИЯ 10.1. РЕГАЗИФИКАЦИЯ СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ Сжиженные углеводородные газы для подачи в газораспределительные сети или непосредственно в газовые приборы подвергаются регазификации. Под регазификацией понимают обратный процесс перехода углеводородов из жидкого состояния в газообразное путем испарения или кипения жидкой фазы и дальнейший перегрев полученных насыщенных паров. Для непрерывного протекания процесса регазификации необходим непрерывный приток теплоты к жидкой и паровой фазам. Отбор паров осуществляют через регулятор давления. Минимальное давление в испарителе обусловливается потерей давления в регуляторе и распределительном газопроводе с учетом номинального давления газовых приборов. Так, для пропана минимальное давление в испарителе при давлении за регулятором 2500-3000 Па может быть в пределах 0,2-1 МПа, что соответствует температуре жидкой фазы для пропана от 248 до 303 К. При этой температуре теплоносителем может быть любая жидкость или газ, имеющие более высокую температуру. Различают естественную и искусственную регазификацию сжиженных углеводородных газов. Естественное испарение сжиженных углеводородных газов происходит обычно в тех же резервуарах и баллонах, где хранится газ. В качестве теплоносителя могут быть использованы воздушная окружающая среда или грунт. Минимальная испаряющая способность резервуаров, расположенных на открытом воздухе, наблюдается в ночные часы или в наиболее холодные сутки года, минимальная испаряющая способность заглубленных резервуаров - в весенние месяцы. Минимальное количество испаряемого газа оценивают на основе многолетних замеров температуры воздуха или грунта. При естественном испарении вначале испаряются легкие, затем тяжелые компоненты смеси сжиженных углеводородов. Потребитель получает газ переменного состава и теплоты сгорания, а в резервуаре могут накапливаться тяжелые неиспаряющиеся остатки. В северных районах установки с естественным испарением монтируют в отапливаемых помещениях с одинаковой периодичной температурой, поэтому в этом случае испарение будет происходить более равномерно. При испарении или кипении сжиженных углеводородных газов в специальных теплообменниках путем подачи "горячего" теплоносителя количество испаряемого газа возрастает. Такой метод регазификации называется искусственным. В качестве теплоносителя широко используют водяной пар или горячую воду, а также продукты сгорания газа. Может быть использован также электрический метод подогрева. К регазификационным установкам сжиженного углеводородного газа с естественным испарением относят: баллонные установки сжиженного газа, резервуарные установки с естественным испарением, регазификационные и резервуарные установки с искусственным испарением, установки для получения газовоздушных смесей, регазификационные установки большой производительности. Естественная регазификация Производительность установок с естественным испарением зависит от состава сжиженных углеводородных газов, температуры окружающей среды, параметров теплообмена, степени заполнения резервуаров газом, числа и характера взаимного расположения резервуаров, а также от режима отбора газа из резервуаров. При расчете газобаллонных установок необходимо учитывать также повышенную влажность воздуха, так как в зависимости от запотевания резервуара изменяются параметры теплообмена. Это приводит к увеличению интенсивности испарения жидкой фазы, так как теплопередача жидкости значительно выше теплопередачи воздуха. Такое же явление наблюдается при омывании резервуаров или баллонов дождем. Зимой при обмерзании резервуара теплопередача ухудшается, так как слой инея является своего рода изоляцией, резервуара тепловой приток увеличивается, Состав жидкой фазы влияет на давление насыщенных паров смеси в резервуаре или, в конечном счете, на допустимое снижение давления при отборе первой фазы. При большом снижении давления наблюдается сильное испарение жидкости, так как при понижении температуры жидкости увеличивается перепад температур, а следовательно, и тепловой поток. Минимальное абсолютное давление в резервуаре с учетом нормальной работы регуляторов, установленных на резервуарах, не может быть ниже 0,14-0,15 МПа. При определении расчетной производительности подземного резервуара необходимо брать наихудшие температурные условия в грунте. Допустимое снижение уровня сжиженного углеводородного газа в резервуаре определяется минимальным тепловым потоком из грунта, остаточным составом жидкой фазы и экономическими соображениями (например, закономерностями завоза сжиженных углеводородных газов). В среднем считается, что допустимая степень заполнения не меньше 30 %. Длительность непрерывной работы резервуаров зависит от вида потребителя газа. Во время перерывов в отборе паров жидкой фазы резервуар и окружающий грунт нагреваются. Следует отметить, что при хранении смеси сжиженных углеводородных газов но мере отбора паров газа увеличивается содержание более тяжелых углеводородов. Упругость паров, остающихся в резервуаре, по мере отбора снижается: чем больше содержание более тяжелых углеводородов, тем ниже упругость насыщенных паров газа в резервуаре. В некоторых случаях может быть использован способ естественного испарения газа в подводящих трубопроводах и регуляторах. Сжиженный углеводородный газ в жидком состоянии поступает в газоиспользующую систему под принудительным давлением, равным давлению в резервуаре, через регулятор давления. В регуляторе давление газа снижается, часть его испаряется. Другая часть газа испаряется после регулятора на участке трубопровода. Температура газа снижается и зависит от степени испарения. Испарение прекращается при установлении равновесия между давлением паров и давлением жидкости за регулятором, что может происходить при малых расходах газа. Состав паров испаряющихся газов тот же, что и в резервуаре. Искусственная регазификация Зависимость естественной регазификации от окружающей среды и от потребления газа, а также недостаточная производительность установок вынуждают использовать способы искусственной регазификации сжиженных углеводородных газов. Преимущества установок с искусственной регазификацией состоят в большей производительности, не зависящей от внешних условий, в постоянстве состава испаряемого газа и в соответствии его с составом жидкой фазы, хранящейся в резервуаре, а также в независимости от степени заполнения хранилища и в возможности использования смесей газа с большим содержанием более легких углеводородов. Однако для установок искусственной регазификации, для которых необходима непрерывная подача тепла от внешнего источника, отмечается сложность их обслуживания и необходимость установки систем автоматики. Кроме того, в этих установках наблюдается конденсация паров СУГ в газораспределительных сетях. Общим для установок искусственной регазификации является генерация пара в движущемся потоке. Конструктивно испарительные теплообменники бывают рекуперативного типа со змеевиковым нагревателем, вертикальные, кожухотрубные, трубчатые с вертикальным или горизонтальным кожухом, пленочные и форсуночные. В некоторых случаях целесообразно использовать в качестве топлива непосредственно жидкую фазу, транспортируя ее до горелочных устройств по трубопроводам. В этом случае нет необходимости регазификации сжиженных углеводородных газов. В зависимости от конструкции горелок практически возможен любой расход газа независимо от теплоподвода с учетом любой неравномерности потребления, а также более равномерный расход всех компонентов газа из резервуара. Разработаны специальные конструкции горелок типа инжекционных, форсунок и др. Однако этот метод имеет ограниченное применение из-за возможного перегрева жидкости во время остановки или прекращения работы оборудования, вскипания газа в трубопроводе, перехода однофазного потока в двухфазный и т. д. 10.2. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ ИСПАРИТЕЛЕЙ СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ Конструктивно испарители сжиженных углеводородных газов делят на испарители прямого и непрямого подогрева. В первом случае жидкая фаза получает теплоту через стенки непосредственно от горячего теплоносителя. К этому типу относят змеевиковые, трубчатые, пленочные, форсуночные, электрические и огневые испарители. В испарителях непрямого подогрева используется теплота от промежуточного теплоносителя между подогревателями и стенкой испарителя. В качестве теплоносителя в основном применяется горячая вода или водяной пар. Змеевиковый испаритель (рис. 10.1) представляет собой вертикальный цилиндрический резервуар диаметром 309 мм и высотой 780 мм, внутри которого находится змеевиковый теплообменник из труб размером 28 х 3 мм, что обеспечивает производительность 100 кг/ч. Сжиженный углеводородный газ поступает в патрубок нижнего днища 12 и попадает в испарительное отделение. По змеевику 2 подают горячую воду с температурой 353 К. Внутри испарителя, выше змеевика, находится поплавок 9 с клапаном 8, который при подъеме вверх плотно закрывает выходное отверстие парофазного патрубка 6. При изменении расхода газа жидкая фаза меняет уровень: при малом расходе наблюдается меньшая высота жидкой фазы и меньшее испарение газа, но больший его перегрев и большее давление. При отборе газа давление в испарителе меньше, чем давление в резервуаре. При большом расходе газа уровень жидкости повышается, заливает весь змеевик. После выяснения причин увеличенного расхода обслуживающий персонал включает испаритель в работу. Трубчатый испаритель состоит из труб, собранных при помощи трубных решеток в кожухе. Вертикальный кожухообразный испаритель сжиженного углеводородного газа с плавающей головкой изображен на рис. 10.2. Сжиженный углеводородный газ поступает в межтрубное пространство испарителя через штуцер 17 и поплавковый регулятор предельного уровня за счет избыточного давления в резервуаре. Теплоноситель (водяной пар) поступает сверху по патрубку 13 в пучок труб 6, проходит через трубки и уходит снизу через выходной патрубок 18 и конденсационный горшок. По змеевику 2 подают горячую воду с температурой 353 К. Внутри испарителя, выше змеевика, находится поплавок 9 с клапаном 8, который при подъеме вверх плотно закрывает выходное отверстие парофазного патрубка 6. При изменении расхода газа жидкая фаза меняет уровень: при малом расходе наблюдается меньшая высота жидкой фазы и меньшее испарение газа, но больший его перегрев и большее давление. При отборе газа давление в испарителе меньше, чем давление в резервуаре. При большом расходе газа уровень жидкости повышается, заливает весь змеевик. После выяснения причин увеличенного расхода обслуживающий персонал включает испаритель в работу.  Рис. 10.1. Испаритель сжиженного углеводородного газа с погруженным змеевиковым теплообменником: 1 - вертикальный цилиндрический кожух; 2 - змеевиковый теплообменник; 3 - трубка, направляющая вертикальный ход поплавка; 4 -уравнительная парофазная трубка поплавка; 5 - патрубок предохранительного пружинного клапана; 6 - патрубок выхода насыщенных паров пропан-бутана; 7 - седло предохранительного клапана; 8 - золотник предохранительного клапана; 9 - поплавковый регулятор предельного уровня сжиженного углеводородного газа: 10 - патрубок входа теплоносителя; 11 -патрубок выхода теплоносителя; 12 - патрубок входа сжиженного углеводородного газа. Теплообменник работает по принципу противотока. Образующиеся насыщенные пары проходят через верхнюю часть межтрубного пространства испарителя, перегреваются и через выходной штуцер поступают на регулятор давления и далее к потребителю. Для наблюдения за количеством жидкой фазы в испарителе имеется уровнемерное стекло. При изменении отбора газа изменяется уровень жидкой фазы. В качестве теплоносителя используют водяной пар, который поступает в верхнюю камеру. Для предотвращения перелива жидкой фазы и попадания ее в регулятор давления и далее в трубопровод установлен регулятор предельного уровня на высоте 1/3 высоты теплообменных трубок 6, В этом случае при интенсивном кипении жидкой фазы брызги попадают на трубки теплообменника и испаряются. Для пропан-бутана внутритрубное пространство и крышку перегревателя рассчитывают на рабочее давление 1,6 МПа. Разработан ряд трубчатых испарителей горизонтального и вертикального типов с пучками труб U-образной формы. Проходя через теплообменник, пар конденсируется, и из нижней камеры отводят конденсат. По отношению к теплоносителю необходимо иметь в виду, что при использовании в испарителе воды с температурой 80 °С удельный тепловой поток значительно превышает удельный тепловой поток с паровым подогревом за счет того, что коэффициент теплопередачи испарителей с водяным теплоносителем 460-580 Вт/(м2 ч К), а с паровым теплоносителем 230-290 Вт/(м2 ч К). Однако расход воды значительно превышает расход пара, и для ее подачи необходим насос, что приводит к целесообразности использования водяного пара. При наличии недорогих источников теплой воды, во многих случаях являющейся отходом технологических производств, целесообразно использовать водяной подогрев.  Рис. 10.2. Вертикальный кожухотрубный испаритель сжиженного углеводородного газа с плавающей головкой: 1 - днище; 2 - уплотнительные прокладки фланцевых соединений; 3 -нижняя неподвижная трубная решетка; 4 - фланцевое соединение днища с кожухом; 5 - кожух; 6 - трубный теплообменный пучок; 7 - фланцевое соединение крышки с кожухом; 8 - фланцевое соединение камеры плавающей головки; 9 - разрезное прижимное кольцо; 10 - плавающая головка трубного пучка; 11 - сальниковое уплотнение патрубка теплоносителя в крышке испарителя; 12 - крышка; 13 - патрубок для подачи теплоносителя во внутритрубное пространство теплообменного пучка; 14 -верхняя подвижная трубная решетка; 15 - патрубок для предохранительного выпускного клапана; 16 - патрубок для присоединения контрольного уровнемерного вентиля; 17 - патрубок для присоединения поплавкового регулятора предельного уровня сжиженного углеводородного газа; 18 -возврат СУГ в резервуар; 19 - патрубок отвода теплоносителя; 20 -дренажный патрубок Пленочный испаритель (рис. 10.3) весьма компактен. Он состоит из корпуса 4 и рубашки 6, в пространство между которыми подают водяной пар. Сжиженный углеводородный газ поступает по вертикальной трубке 10 к оросителю 3, откуда попадает на теплоотстойники. Образовавшиеся пары поступают через специальные отверстия в выходной патрубок 13. Теплоноситель подают в верхний штуцер рубашки 11 и отводят через нижний штуцер 7. К днищу испарителя приваривают трубу для отвода неиспарившихся остатков 8. Испаритель быстро выходит на рабочий режим, безопасен в работе.  Рис. 10.3. Испаритель пленочного типа: 1 - штуцер для установки термометра; 2 - штуцер для установки манометра; 3 - ороситель; 4 - корпус; 5 - каплеотбойник; 6 - рубашка; 7 -отводной штуцер; 8 - труба для слива неиспарившихся остатков; 9 - штуцер для установки уровня; 10 - вертикальная труба; 11 - штуцер для подачи теплоносителя; 12 - сепаратор; 13 - патрубок. Электрический регазификатор (рис. 10.4) сжиженного углеводородного газа состоит из резервуара 1, изготовляемого по типовому проекту, взрывозащищенной коробки 6 с электронагревателя 2, приборов автоматики регулирования и контроля 4, электрического манометра 5 и электрошкафа 3. Электронагреватель 2 опускают в резервуар 1. Испарение сжиженного углеводородного газа происходит за счет теплоты электронагревателя, который включается или выключается в зависимости от расхода паровой фазы газа. При давлении, равном верхнему заданному пределу, или при весьма малом расходе электронагреватель отключен, при понижении давления вследствие увеличения расходов газа он включается в работу с помощью электроконтактного манометра. Таким образом, путем поддержания давления в определенных заданных пределах, значения которых устанавливают в зависимости от режима работы газораспределительной сети, достигают заданную производительность установки. В огневом испарителе в качестве теплоносителя используют высокотемпературные дымовые газы или раскаленные твердые тела.  Рис. 10.4. Электрический регазификатор. Для того чтобы языки пламени не касались непосредственно стенок теплообменника (основное требование для огневых испарителей) ставят специальные искрогасители и отбойные экраны. Все испарители должны отвечать "Правилам устройств и установок и освидетельствования сосудов, работающих под давлением". На корпусе испарителя необходимо указывать: —завод-изготовитель, заводской номер и дату выпуска; —тип и назначение испарителя; —предельно допустимую производительность, рабочее давление; —наружную и внутреннюю поверхность испарения; —регистрационный номер инспекции котлонадзора РФ. Испарительные установки следует оборудовать регулирующей, предохранительной и контрольно-измерительной аппаратурой, исключающей замерзание используемой в качестве теплоносителя жидкости, выход жидкой фазы из испарительной установки в газопровод паровой фазы, повышение давления газа и жидкой фазы выше принятого для расходных резервуаров. Испарительные установки размещают на открытых площадках или в помещениях, при этом уровень поля не должен быть ниже планировочной отметки земли. Если испарители размещают вне помещений, то предусматривают тепловую изоляцию корпуса. При групповом размещении испарителей расстояния между ними принимают не менее 1 м. |