Конспект лекций по дисциплине гидросиловые установки и возобновляющиеся источники энергии для студентов, обучающихся по специальности

Скачать 6.68 Mb. Скачать 6.68 Mb.

|

|

Раздел 4. Гидравлические турбины Лекция 10. Классы гидротурбин — активные и реактивные. – Классификация гидротурбин, понятие о номенклатуре и маркировке гидротурбин. – Направляющий аппарат реактивных гидротурбин. – Турбины одинарного и двойного регулирования. – Изменение лопастной решетки рабочего колеса при изменении напора Известные в течение тысячелетий гидравлические двигатели — водяные колеса имели лопастные рабочие колеса, вращающиеся в воздухе под воздействием свободной водяной струи. Такими же по своему классу были и появившиеся более трехсот лет назад гидравлические турбины. Только более 150 лет тому назад появились турбины, у которых лопастное рабочее колесо было полностью погружено в поток. С точки зрения гидравлики упомянутые два класса гидротурбин существенно отличаются друг от друга. В турбинах, названных активными (см. классификацию гидротурбин), рабочее колесо вращается в воздухе и только часть лопастей в данный момент времени находится во взаимодействии с водой. Поскольку на лопасти попадает свободная струя воды, она может отдать колесу только свою кинетическую энергию. В связи с этим скорость струи воды перед рабочим колесом должна быть максимально большой. В реактивных турбинах по всей длине проточного тракта поток сплошной, напорный, рабочее колесо полностью погружено и вращается в воде и все его лопасти одновременно обтекаются потоком. Эти особенности реактивных турбин делают возможным использование рабочим колесом энергии давления и кинетической энергии. В связи с этим скорость потока перед входом на рабочее колесо даже при высоких напорах может быть сравнительно небольшой. Под термином номенклатура в гидротурбостроении подразумевается заранее оговоренный ряд систем и типоразмеров гидротурбин, параметры которых, по возможности, покрывают весь возможный диапазон мощностей, напоров и расходов на гидроэлектростанциях. Номенклатурный ряд гидротурбин разрабатывается в каждой стране с учетом накопленного научного, технического и производственного опыта. Введение номенклатуры гидротурбин преследует две основные цели:

Первая номенклатура отечественных гидротурбин была разработана в 1948 г. и все дальнейшие этапы ее совершенствования наглядно отражают развитие отечественного гидротурбостроения. Современная номенклатура вертикальных поворотно-лопастных осевых и радиально-осевых гидротурбин, разработанная в 1982 г., представлена с помощью комплекса нормативно-технических документов — стандартов, устанавливающих:

Рис. 10.1. Номенклатура осевых поворотно-лопастных и радиально-осевых турбин Номенклатурный график представляет собой поле в логарифмических координатах напора и мощности, в котором размещены области применения отдельных типов гидротурбин, их максимальные и минимальные диаметры D1, рис. 10.1. Маркировка отечественных гидротурбин включает 4 основных показателя:

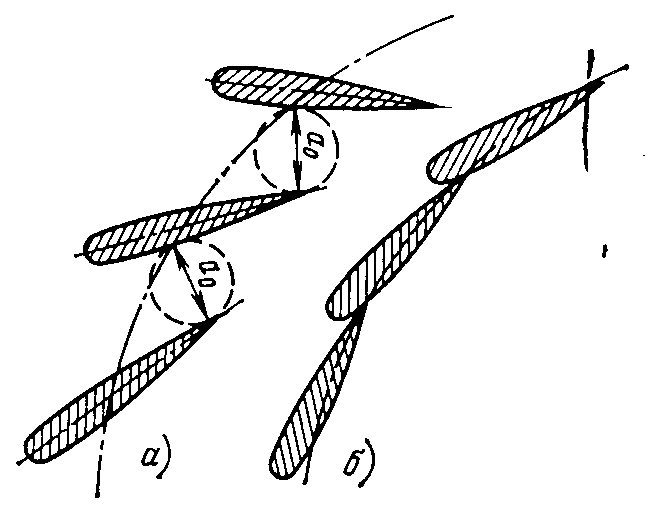

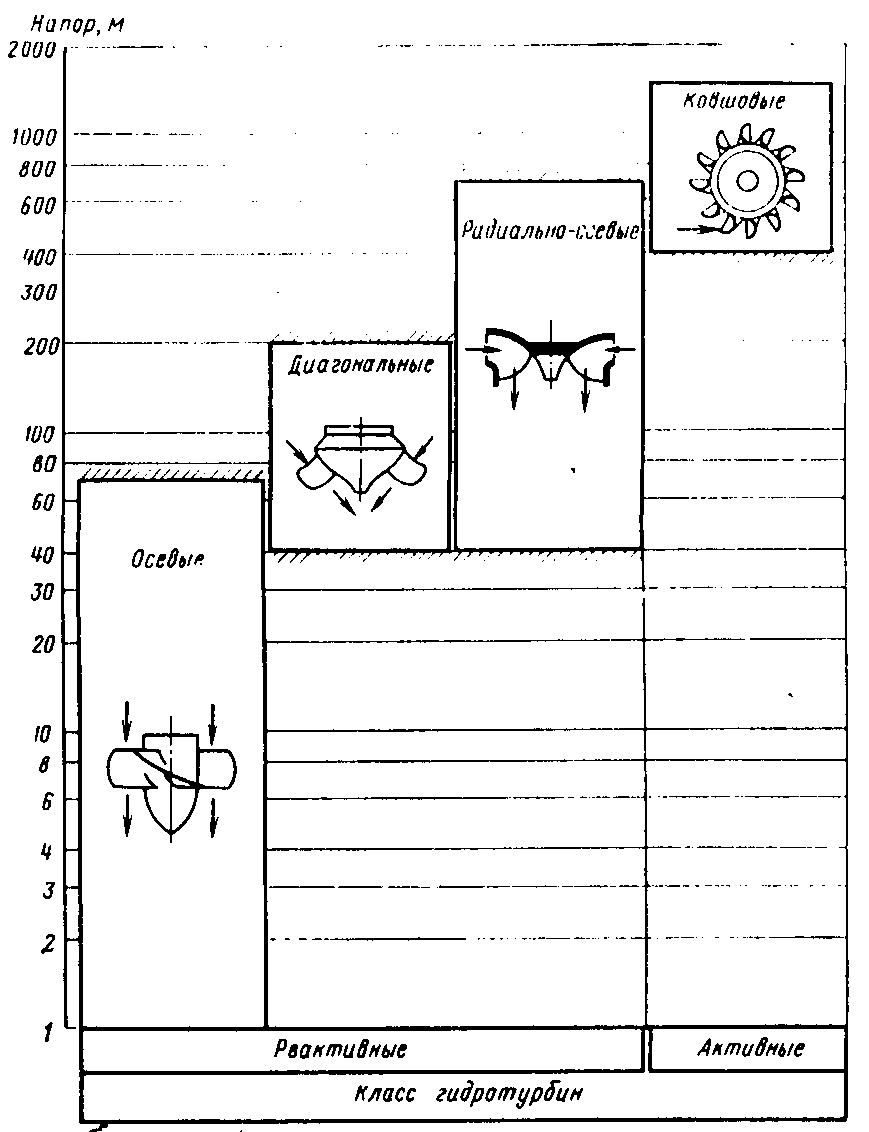

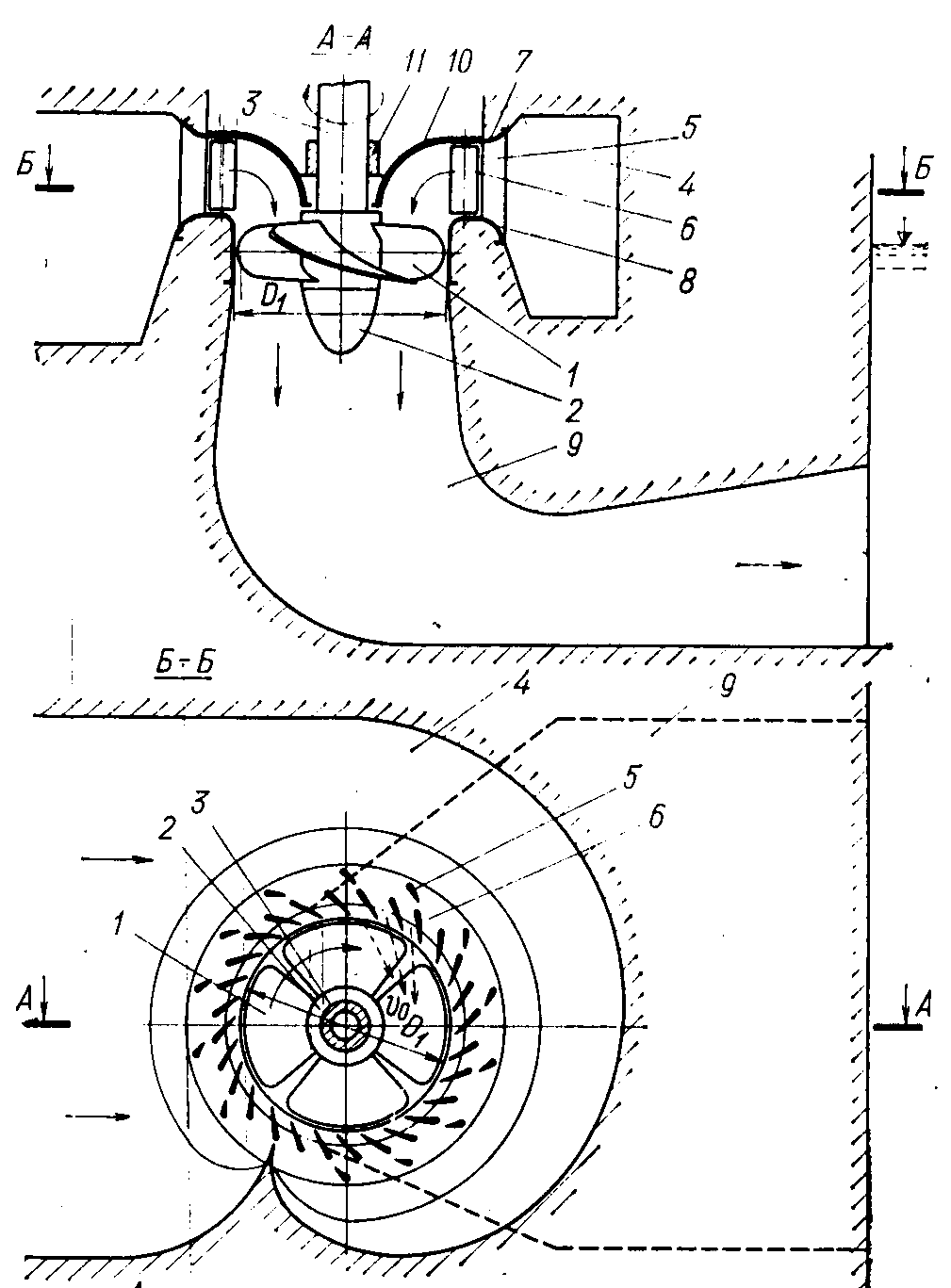

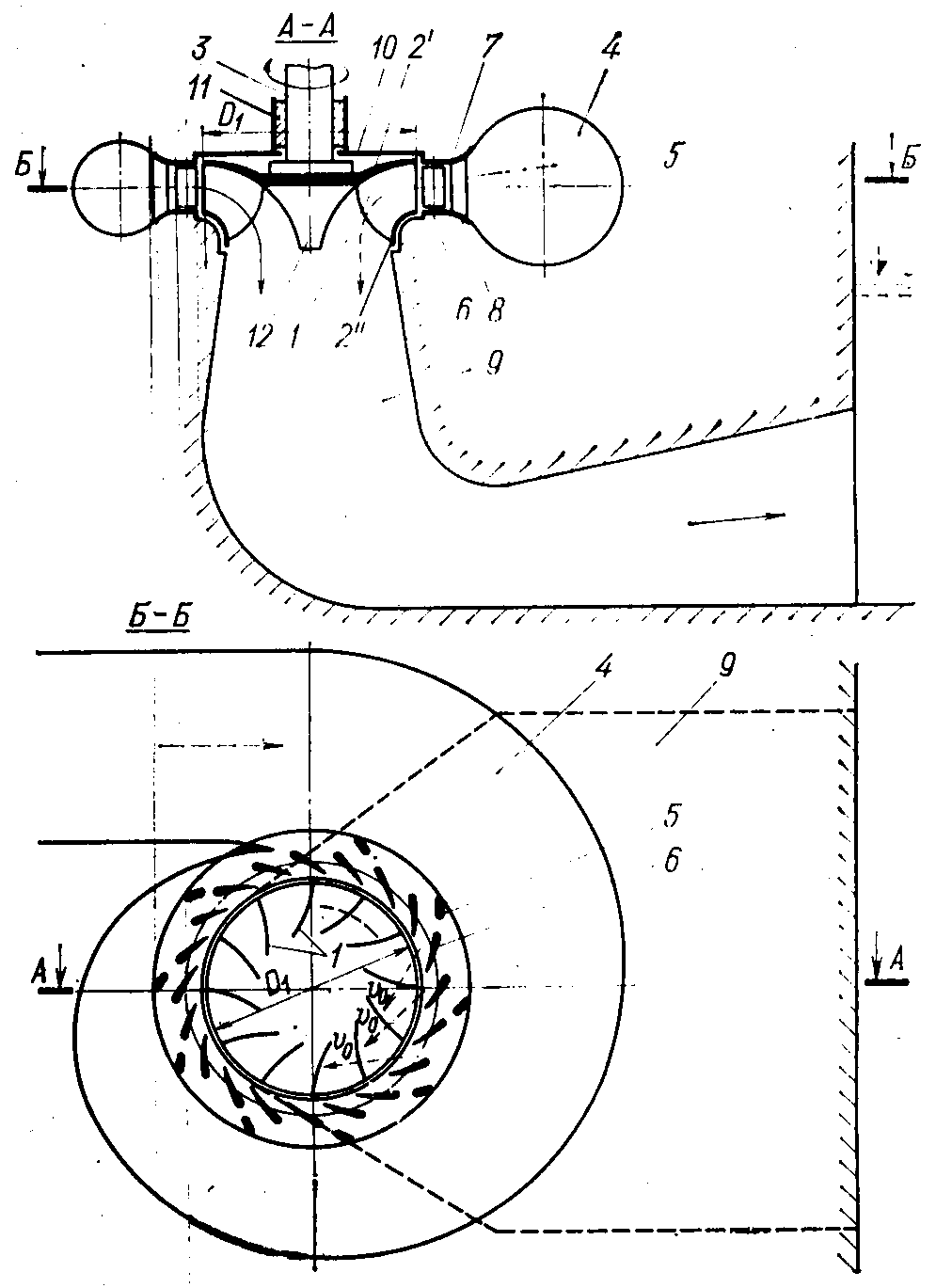

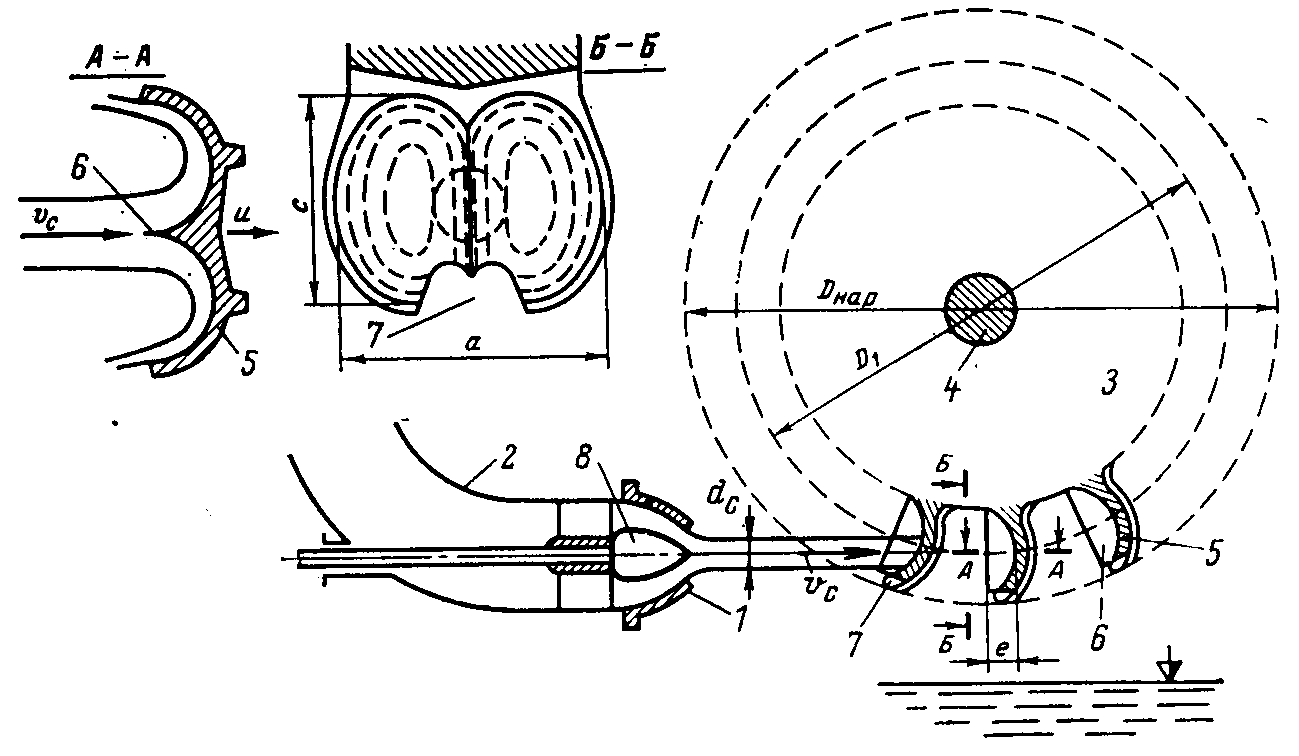

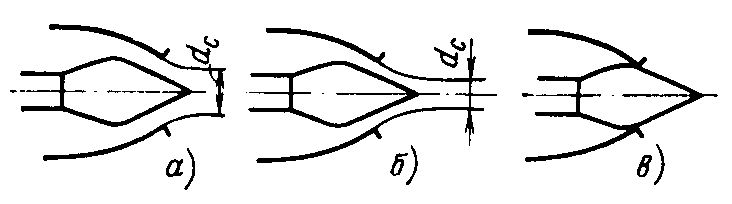

Примеры: ПЛ15/826-ГК-550 — поворотно-лопастная на максимальный напор 15 м, заводская модель 826, горизонтальная капсульная D1 = 5,5 м; ПЛД70-В-600 — диагональная ПЛ на максимальный напор 120 м, вертикальная, D1 = 6 м; Д120/45-2556-В-600 — диагональная ПЛ на максимальный напор 70 м, модель 2556, угол между осью вращения и осями поворота лопастей 45º, D1 = 6 м; РО115/810-ВМ-780 — радиально-осевая на максимальный напор 115 м, модель 810, вертикальная, с металлической спиральной камерой, D1 = 7,8 м; К400-В6-300 — ковшовая, на максимальный напор 400 м, вертикальная, с шестью соплами, D1 = 3 м. Регулирование расхода воды и мощности реактивных гидротурбин всех типов производится направляющим аппаратом (НА) (рис. 10.2), который состоит из 24-32 направляющих лопаток, которые образуют кольцевую решетку лопастей, создающую закрутку (циркуляцию) потока перед его входом на лопасти рабочего колеса. За счет того, что все лопатки устроены с возможностью одновременного их поворота каждой вокруг своей оси на одинаковый угол, направляющий аппарат используется для регулирования расхода воды и мощности, развиваемой турбиной. При синхронном повороте всех лопаток на некоторый угол изменяется открытие а0 от некоторого максимального значения, рис. 10.2. При изменении углового положения лопаток НА изменяется не только расход воды, но и циркуляция потока перед рабочим колесом, при этом изменяется и взаимодействие потока с лопастями рабочего колеса, поэтому одновременно с мощностью изменяется и КПД турбины.  Рис. 10.2. Регулирование расхода турбины направляющим аппаратом С целью сохранения эффективности (КПД) турбины при разных расходах около 100 лет тому назад было предложено устроить лопасти осевых турбин с возможностью поворота каждой из них вокруг своей оси на некоторый угол, одинаковый для всех лопастей. Таким образом, рабочие колеса реактивных турбин могут изготавливаться как с жестко установленными лопастями (пропеллерные осевые и диагональные, радиально-осевые), так и с поворотными лопастями (поворотно-лопастные осевые и диагональные). У первых режим работы, мощность и расход воды регулируются только открытием а0 направляющего аппарата. У вторых — как открытием направляющего аппарата, так и угловым положением лопастей рабочего колеса 0. В последнем случае лопастная система рабочего колеса лучше приспособлена к потоку, формируемому направляющим аппаратом, и поэтому кпд таких турбин оказывается высоким в широком диапазоне мощностей и напоров. Турбины с поворотными лопастями рабочего колеса называются турбинами двойного регулирования. Турбины с жесткозакрепленными лопастями называются турбинами одинарного регулирования. Форма рабочего колеса, главным образом, форма, число и конструкция лопастей, зависят от действующего на турбину напора, который определяет усилие со стороны потока на лопасть рабочего колеса. При небольших напорах и усилие на лопасть осевого рабочего колеса небольшое, поэтому лопасть может иметь большую площадь, она может иметь нетолстое корневое сечение в месте присоединения лопасти ко втулке, число лопастей небольшое (3-4), диаметр втулки минимальный. С увеличением напора усилие на лопасть возрастает, и, чтобы обеспечить ее прочность, ее площадь должна быть уменьшена, число лопастей увеличено, корневое сечение утолщено, диаметр втулки увеличен. При этом пропускная способность турбины сократится, а гидравлические характеристики колеса ухудшатся из-за необходимости размещения в потоке толстых, плохо обтекаемых корневых сечений. При предельном для осевых турбин напоре число лопастей достигает максимума (7), втулка, особенно у поворотнолопастных колес, где в ней должно размещаться много механизмов поворота лопастей, становится очень широкой, корневые сечения толстыми и, таким образом, дальнейшее распространение осевых колес на более высокие напоры становится конструктивно невозможным. Сохранение достоинств турбин двойного регулирования при более высоких напорах возможно за счет применения вместо осевых колес диагональных, у которых подвод потока к колесу производится не в осевом направлении, а с периферии колеса. Однако тенденции изменения геометрической формы диагонального колеса при увеличении напора такие же, как и осевых колес, поэтому и у диагональных турбин есть пределы применимости по максимальному напору. Основной причиной ограничения диапазонов применения осевых и диагональных турбин по напору является та конструктивная особенность, что их лопасти устроены в виде консолей, прикрепленных одним концом к центральной втулке колеса. Конструктивным путем распространения реактивных турбин на более высокие напоры является применение другой схемы прикрепления лопастей, то есть переход от консолей к балкам. Этот путь реализован в радиальноосевой турбине, где лопасти одним концом прикреплены к центральной втулке, а другим — к внешнему ободу. За счет этого радиально-осевые турбины могут применяться уже при напорах до 700 м, однако здесь теряется важное достоинство — лопасти уже не могут быть конструктивно изготовлены поворотными, и радиально-осевые турбины становятся турбинами одинарного регулирования. При предельном напоре для радиально-осевых турбин усилие на лопасть становится столь большим, что ее приходится делать очень короткой и недопустимо толстой, что настолько ухудшает гидравлические характеристики колеса, что целесообразность его применения теряется. Причина ограничения диапазона применения радиально-осевых турбин по напору — их "реактивность", то есть необходимость размещения в потоке плохообтекаемого рабочего колеса. И поэтому единственным способом использования на ГЭС более высоких напоров является переход на применение активных турбин, то есть выемка рабочего колеса из потока воды и размещение его в воздухе. Сопротивление обтекаемых воздухом лопастей неизмеримо меньше, чем обтекаемых водой, и поэтому размеры и форма элементов крепления лопастей могут быть практически любыми и рассчитанными на восприятие любых требуемых механических нагрузок. Области использования турбин основных классов и видов по напору показаны на рис. 10.3. Осевые, поворотно-лопастные и пропеллерные турбины применяются при напорах до 70 м. В области напоров 40-200 м могут использоваться диагональные поворотно-лопастные или пропеллерные турбины. Радиально-осевые турбины используются в области напоров от 40 до 700 м, ковшовые турбины — при напорах более 400 м. Для турбин малой мощности (100–3000 кВт) границы использования турбин каждого вида по напору снижаются. Например, радиально-осевые турбины могут оказаться целесообразными и при напорах 20-25 м, а ковшовые — при напорах 150-200 м. Области применения турбин разных видов по напору перекрываются. При напорах 50-70 м могут быть приняты и осевые, и диагональные, и радиально-осевые турбины. Выбор оптимального решения производится на основании технико-экономических сопоставлений различных возможных вариантов.  Рис. 10.3. Области применения турбин по напору Лекция 11. Конструкции гидротурбин: осевых вертикальных и горизонтальных, пропеллерных и поворотнолопастных, диагональных, радиальноосевых, ковшовых, наклонноструйных, двукратных Гидравлическая турбина предназначена для преобразования механической энергии протекающей через нее воды в полезную энергию на вращающемся валу. Главным показателем, характеризующим вид (систему) турбины, является форма и устройство ее проточного тракта, состоящего из трех основных элементов: рабочего колеса (рабочий орган турбины), устройств, подводящих воду к рабочему колесу, устройств, отводящих воду от рабочего колеса. Реактивные осевые турбины —низконапорные, они используются при напорах от 1-3 до 60-70 м. Схема осевой турбины показана на рис. 11.1. Рабочее колесо, состоящее из лопастей 1, укрепленных в корпусе (втулке) 2 с обтекателем, соединено с валом 3. Количество лопастей может быть различным — от 4 до 8. Чем больше напор, тем больше количество лопастей.  Рис. 11.1. Схема осевой турбины Лопасти на втулке пропеллерной турбины укреплены жестко, с некоторым углом наклона. Однако обычно лопасти делаются поворотными, т. е. в зависимости от условий работы (нагрузка, напор) угол установки лопастей может изменяться в пределах примерно 35º. Такие турбины называются поворотно-лопастные (ПЛ). Такие турбины сложнее пропеллерных, но у них выше энергетические показатели. Рабочее колесо с валом представляют собой вращающуюся часть турбины. Диаметр рабочего колеса D1 является параметром, характеризующим размер турбин. Поток входит на рабочее колесо и выходит в осевом направлении, рис. 11.1. Это и послужило основанием назвать этот вид турбин «осевые». Подвод воды к рабочему колесу осуществляется по турбинной камере 4, через статор 5 и направляющий аппарат 6. Колонны статора 5 предназначены для передачи нагрузки от верхнего опорного пояса статора 7 к нижнему 8, т. е. статор обеспечивает прочность конструкции. С целью уменьшения гидравлических потерь колонны статора имеют обтекаемую форму. Отвод воды от рабочего колеса осуществляется с помощью отсасывающей трубы 9 (рис. 11.1), представляющей собой расширяющийся водовод (диффузор), обеспечивающий плавное снижение скорости до выхода потока в нижний бьеф. Отсасывающая труба крупных турбин всегда выполняется из бетона. Важным конструктивным элементом осевой турбины является крышка 10, воспринимающая нагрузку от давления воды. Кроме того, на крышке крепятся оси лопаток 6 направляющего аппарата и установлен направляющий подшипник 11 турбины, ограничивающий радиальные перемещения вала и рабочего колеса. Диагональные турбины отличаются от осевых тем, что лопасти рабочего колеса установлены с наклоном к оси вращения (угол 30–60º). Радиально-осевые (РО) турбины являются средненапорными. Они используются при напорах от 40-60 до 500-700 м. Схема радиально-осевой турбины показана на рис. 11.2. Рабочее колесо турбины состоит из 12-17 лопастей рабочего колеса 1, образующих круговую решетку. Лопасти жестко заделаны в ступицу 2' и обод 2'', благодаря чему все колесо получает необходимую прочность и жесткость. Рабочее колесо соединено с фланцем вала 3. С целью улучшения условий выхода воды с лопастей рабочего колеса оно снабжено обтекателем 12. Колесо с валом представляет собой вращающуюся часть турбины. Диаметр рабочего колеса D1 по входным кромкам лопастей является параметром, характеризующим размер турбины. Поток входит в рабочее колесо в радиальном направлении, а выходит из него в осевом. Это послужило основанием назвать этот вид турбин «радиально-осевые». Подвод воды к рабочему колесу осуществляется по турбинной спиральной камере 4, через статор 5 и направляющий аппарат 6.  Рис. 11.2. Схема радиально-осевой турбины Колонны статора 5 предназначены для передачи нагрузки от верхнего опорного кольца статора 7 к нижнему 8. Направляющий аппарат состоит из 20-24 направляющих лопаток 6. Он предназначен для создания требуемого направления скорости перед входом на рабочее колесо (закрутка потока) и для регулирования расхода и мощности турбины за счет поворота лопаток и изменения открытия а0. Отвод воды от рабочего колеса производится с помощью отсасывающей трубы 9. В крышке 10 укреплен направляющий подшипник турбины 11, а также оси направляющих лопаток 6 и механизмы их привода. Крышка турбины воспринимает большие гидравлические нагрузки и должна обладать высокой прочностью и жесткостью. Ковшовые турбины высоконапорные, используются при напорах более 400-600 м, рис. 11.3. Основными ее элементами являются сопло 1, к которому вода подводится по трубопроводу 2, и рабочее колесо 3, укрепленное на валу 4. Сопло и рабочее колесо установлены выше уровня воды, так что рабочее колесо вращается в воздухе.  Рис. 11.3. Схема ковшовой турбины Основными ее элементами являются сопло 1, к которому вода подводится по трубопроводу 2, и рабочее колесо 3, укрепленное на валу 4. Сопло и рабочее колесо установлены выше уровня воды, так что рабочее колесо вращается в воздухе. Струя воды под действием напора Н выбрасывается из сопла со скоростью vс vc = Коэффициент скорости = 0,98÷0,99. Если учесть напоры, при которых используются ковшовые турбины, то видно, что скорость vс получается очень большой: при Н = 600 м скорость vс = 105 м/с, а при Н = 1500 м скорость vс = 165 м/с. При истечении из сопла проявляется эффект сжатия струи, в результате чего диаметр струи dс меньше диаметра сопла. Рабочее колесо 3 состоит из диска с рабочими лопастями 5, похожими на ковши по форме (отсюда название «ковшовая»). Общее число лопастей 12-40. Каждая лопасть выполнена в виде двух криволинейных поверхностей, разделенных "ножом" 6. Рабочее колесо устанавливается таким образом, что ножи совпадают с осью струи. При натекании струи на лопасть она делится ножом на две равные части и каждая обтекает криволинейную поверхность, за счет изменения как направления скорости воды, так и ее значения создается давление на лопасть и образуется момент рабочего колеса, вращающий его вместе с валом. Поскольку вода натекает на лопасти (ковши) с огромной скоростью, то предъявляются очень высокие требования к точности и чистоте обработки их поверхности. Чтобы устранить при вращении удар тыльной стороны лопасти о струю, в лопасти предусматривается специальная прорезь 7. Мощность, развиваемую ковшовой турбиной, регулируют за счет изменения расхода. Для этого служит игла 8. Когда игла вдвинута внутрь (рис. 11.4, а), сопло работает полным сечением и пропускает наибольший расход (диаметр струи dс — наибольший). По мере выдвигания иглы проходное сечение сопла сокращается, уменьшается диаметр струи и соответственно уменьшается пропускаемый расход (рис. 11.4, б). Игла может полностью перекрыть сопло, и тогда расход будет равен нулю (рис. 11.4, в).  |