Лекции для ТО. Конспект лекций по учебной дисциплине Материаловедение

Скачать 3.21 Mb. Скачать 3.21 Mb.

|

|

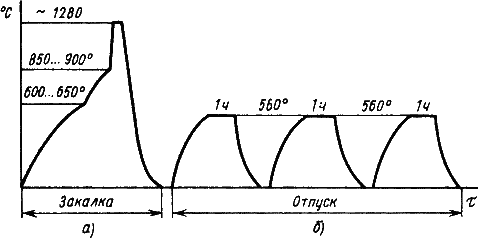

Высокопрочные, пружинные, шарикоподшипниковые, износостойкие и автоматные стали Высокопрочные стали. Высокопрочными называют стали, имеющие предел прочности более 1500 МПа, который достигается подбором химического состава и оптимальной термической обработки. Такой уровень прочности можно получить в среднеуглеродистых легированных сталях, (30ХГСН2А,40ХН2МА), применяя закалку с низким отпуском (при температуре 200…250oС) или изотермическую закалку с получением структуры нижнего бейнита. После изотермической закалки среднеуглеродистые легированные стали имеют несколько меньшую прочность, но большую пластичность и вязкость. Поэтому они более надежны в работе, чем закаленные и низкоотпущенные. При высоком уровне прочности закаленные и низкоотпущенные среднеуглеродистые стали обладают повышенной чувствительностью к концентраторам напряжения, склонностью к хрупкому разрушению, поэтому их рекомендуется использовать для работы в условиях плавного нагружения. Легирование вольфрамом, молибденом, ванадием затрудняет разупрочняющие процессы при температуре 200…300 oС, способствует получению мелкого зерна, понижает порог хладоломкости, повышает сопротивление хрупкому разрушению. Высокая прочность может быть получена и за счет термомеханической обработки. Стали 30ХГСА, 38ХН3МА после низкотемпературной термомеханической обработки имеют предел прочности 2800 МПа, относительное удлинение и ударная вязкость увеличиваются в два раза по сравнению с обычной термической обработкой. Это связано с тем, что частичное выделение углерода из аустенита при деформации облегчает подвижность дислокаций внутри кристаллов мартенсита, что способствует увеличению пластичности. Мартенситно-стареющие стали (03Н18К9М5Т, 04Х11Н9М2Д2ТЮ) превосходят по конструкционной прочности и технологичности среднеуглеродистые легированные стали. Они обладают малой чувствительностью к надрезам, высоким сопротивлением хрупкому разрушению и низким порогом хладоломкости при прочности около 2000 МПа. Мартенситно-стареющие стали представляют собой безуглеродистые сплавы железа с никелем (8..25 %), дополнительно легированные кобальтом, молибденом, титаном, алюминием, хромом и другими элементами. Благодаря высокому содержанию никеля, кобальта и малой концентрации углерода в результате закалки в воде или на воздухе фиксируется высокопластичный, но низкопрочный железоникелевый мартенсит, пересыщенный легирующими элементами. Основное упрочнение происходит в процессе старения при температуре 450…550 oС за счет выделения из мартенситной матрицы когерентно с ней связанных мелкодисперсных фаз. Мартенситно-стареющие стали обладают высокой конструкционной прочностью в интервале температур от криогенных до 500 oС и рекомендуются для изготовления корпусов ракетных двигателей, стволов артиллерийского и стрелкового оружия, корпусов подводных лодок, батискафов, высоконагруженных дисков турбомашин, зубчатых колес, шпинделей, червяков и т.д. Пружинные стали. Пружины, рессоры и другие упругие элементы являются важнейшими деталями различных машин и механизмов. В работе они испытывают многократные переменные нагрузки. Под действием нагрузки пружины и рессоры упруго деформируются, а после прекращения действия нагрузки восстанавливают свою первоначальную форму и размеры. Особенностью работы является то, что при значительных статических и ударных нагрузках они должны испытывать только упругую деформацию, остаточная деформация не допускается. Основные требования к пружинным сталям – обеспечение высоких значений пределов упругости, текучести, выносливости, а также необходимой пластичности и сопротивления хрупкому разрушению, стойкости к релаксации напряжений. Пружины работают в области упругих деформаций, когда между действующим напряжением и деформацией наблюдается пропорциональность. При длительной работе пропорциональность нарушается из-за перехода части энергии упругой деформации в энергию пластической деформации. Напряжения при этом снижаются. Самопроизвольное снижение напряжений при постоянной суммарной деформации называется релаксацией напряжений. Релаксация приводит к снижению упругости и надежности работы пружин. Пружины изготавливаются из углеродистых (65, 70) и легированных (60С2, 50ХГС, 60С2ХФА, 55ХГР) конструкционных сталей. Для упрочнения пружинных углеродистых сталей применяют холодную пластическую деформацию посредством дробеструйной и гидроабразивной обработок, в процессе которых в поверхностном слое деталей наводятся остаточные напряжения сжатия. Повышенные значения предела упругости получают после закалки со средним отпуском при температуре 400…480 oС. Для сталей, используемых для пружин, необходимо обеспечить сквозную прокаливаемость, чтобы получить структуру троостита по всему сечению. Упругие и прочностные свойства пружинных сталей достигаются при изотермической закалке. Пружинные стали легируют элементами, которые повышают предел упругости – кремнием, марганцем, хромом, вольфрамом, ванадием, бором. В целях повышения усталостной прочности не допускается обезуглероживание при нагреве под закалку и требуется высокое качество поверхности. Пружины и другие элементы специального назначения изготавливают из высокохромистых мартенситных (30Х13), мартенситно-стареющих (03Х12Н10Д2Т), аустенитных нержавеющих (12Х18Н10Т), аустенито-мартенситных (09Х15Н8Ю), быстрорежущих (Р18) и других сталей и сплавов. Шарикоподшипниковые стали. Подвергаются воздействию высоких нагрузок переменного характера. Основными требованиями являются высокая прочность и износостойкость, высокий предел выносливости, отсутствие концентраторов напряжений, неметаллических включений, полостей, ликваций. Шарикоподшипниковые стали характеризуются высоким содержанием углерода (около 1 %) и наличием хрома (ШХ9, ШХ15). Высокое содержание углерода и хрома после закалки обеспечивает структуру мартенсит плюс карбиды, высокой твердости, износостойкости, необходимой прокаливаемости. Дальнейшее увеличение прокаливаемости достигается дополнительным легированием марганцем, кремнием (ШХ15СГ). Повышены требования в отношении чистоты и равномерности распределения карбидов, в противном случае может произойти выкрашивание. Стали подвергаются строгому металлургическому контролю на наличие пористости, неметаллических включений, карбидной сетки, карбидной ликвации. Термическая обработка включает отжиг, закалку и отпуск. Отжиг проводят после ковки для снижения твердости и подготовки структуры к закалке. Температура закалки составляет 790…880 oС в зависимости от массивности деталей. Охлаждение – в масле (кольца, ролики), в водном растворе соды или соли (шарики). Отпуск стали проводят при температуре 150…170oС в течение 1…2 часов. Обеспечивается твердость 62…66 НRC. Из стали ШХ9 изготавливают шарики и ролики небольших размеров, из стали ШХ15 – более крупные. Детали подшипников качения, испытывающие большие динамические нагрузки (подшипники прокатных станов), изготавливают из сталей 20Х2Н4А и 18ХГТ с последующей глубокой цементацией на глубину 5…10 мм. Для деталей подшипников, работающих в азотной кислоте и других агрессивных средах, используется сталь 95Х18. Стали для изделий, работающих при низких температурах Для изделий, работающих при низких температурах, необходимо применять стали с пониженным порогом хладоломкости. Особенно сильно понижены температурные пороги хладоломкости в никельсодержащих сталях. Эффективными материалами являются низколегированные малоуглеродистые стали, которые обладают хорошей свариваемостью. В строительных металлоконструкциях наибольший эффект достигается при использовании термомеханически упрочненного проката. Для обеспечения высокого комплекса механических свойств деталей машин используются малоуглеродистые стали, легированные элементами способствующими дисперсионному упрочнению и образованию мелкозернистой структуры после термической обработки, 10ХСНД, 15Г2СФ, 12ГН2МФАЮ. Для работы при сверх низких температурах применяют криогенные стали и сплавы для изготовления емкостей для хранения и перевозки сжиженных газов, имеющих очень низкую температуру кипения (кислород – –183 oС, водород – –253 oС). Основными материалами для работы в подобных условиях являются аустенитные стали с повышенным содержанием никеля 10Х14Г14Н4Т, 10Х18Н10Т,03Х20Н16АГ6. Износостойкие стали. Для работы в условиях изнашивания, сопровождаемого большими удельными нагрузками используется высокомарганцевая сталь 110Г13Л, имеющая в своем составе 1…1,4% углерода, 12…14 % марганца. Сталь имеет аустенитную структуру и относительно низкую твердость (200…250 НВ). В процессе работы, когда на деталь действуют высокие нагрузки, которые вызывают в материале напряжения, превосходящие предел текучести, происходит интенсивное наклепывание стали и рост ее твердости и износостойкости. При этом сталь сохраняет высокую вязкость. Благодаря этим свойствам сталь широко используется для изготовления корпусов шаровых мельниц, щек камнедробилок, крестовин рельсов, гусеничных траков, козырьков землечерпалок и т.д. Склонность к интенсивному наклепу является характерной особенностью сталей аустенитного класса. Лекция 19 Инструментальные стали Стали для режущего инструмента Углеродистые инструментальные стали (ГОСТ 1435). Легированные инструментальные стали Быстрорежущие стали Стали для измерительных инструментов Штамповые стали Стали для штампов холодного деформирования. Стали для штампов горячего деформирования Твердые сплавы Алмаз как материал для изготовления инструментов Стали для режущего инструмента Инструментальная сталь должна обладать высокой твердостью, износостойкостью, достаточной прочностью и вязкостью (для инструментов ударного действия). Режущие кромки могут нагреваться до температуры 500…900oС, поэтому важным свойством является теплостойкость, т. е., cпособность сохранять высокую твердость и режущую способность при продолжительном нагреве (красностойкость). Углеродистые инструментальные стали (ГОСТ 1435). Содержат 0,65…1,35% углерода. Стали У7…У13А – обладают высокой твердостью, хорошо шлифуются, дешевы и недефицитны. Из сталей марок У7, У8А изготавливают инструмент для работы по дереву и инструмент ударного действия, когда требуется повышенная вязкость – пуансоны, зубила, штампы, молотки. Стали марок У9…У12 обладают более высокой твердостью и износостойкостью – используются для изготовления сверл, метчиков, фрез. Сталь У13 обладает максимальной твердостью, используется для изготовления напильников, граверного инструмента. Для снижения твердости и создания благоприятной структуры, все инструментальные стали до изготовления инструмента подвергают отжигу. Для заэвтектоидных сталей проводят сфероидизирующий отжиг, в результате которого цементит вторичный приобретает зернистую форму. Регулируя скорость охлаждения можно получить любой размер зерен. Окончательная термическая обработка – закалка с последующим отпуском. Закалку для доэвтектоидных сталей проводят полную, а для заэвтектоидных – неполную. Структура закаленных сталей или мартенсит, или мартенсит и карбиды. Температура отпуска выбирается в зависимости от твердости, необходимой для инструмента. Для инструментов ударного действия, требующих повышенной вязкости, из сталей У7, У8 отпуск проводят при температуре 280…300oС, что обеспечивает твердость HRC 56…58. Для напильников, метчиков, плашек отпуск проводят при температуре 150…200oС, при этом обеспечивается получение максимальной твердости — НRC 62…64. Основными недостатками углеродистых инструментальных сталей является их невысокая прокаливаемость (5…10 мм), низкая теплостойкость (до 200oС), то есть инструменты могут работать только при невысоких скоростях резания. Легированные инструментальные стали Содержат 0,9…1,4 % углерода. В качестве легирующих элементов содержат хром, вольфрам, ванадий, марганец, кремний и другие. Общее содержание легирующих элементов до 5%. Высокая твердость и износостойкость в основном определяются высоким содержанием углерода. Легирование используется для повышения закаливаемости и прокаливаемости, сохранения мелкого зерна, повыщения прочности и вязкости. Термическая обработка включает закалку и отпуск. Проводят закалку с температуры 800…850oС в масло или ступенчатую закалку, что уменьшает возможность коробления и образования закалочных трещин. Отпуск проводят низкотемпературный, при температуре 150…200oС, что обеспечивает твердость HRC 61…66. Иногда, для увеличения вязкости, температуру отпуска увеличивают до 300oС, но при этом наблюдается снижение твердости HRC 55…60. Для деревообрабатывающего инструмента из сталей 6ХС и 9ХФ рекомендуется изотермическая закалка, значительно улучшающая вязкость. Повышенное содержание кремния (сталь 9ХС) способствует увеличению прокаливаемости до 40 мм и повышению устойчивости мартенсита при отпуске. Недостатками сталей, содержащих кремний, являются чувствительность их к обезуглероживанию при термообработке, плохая обрабатываемость резанием и деформированием из-за упрочнения феррита кремнием. Повышенное содержание марганца (стали ХВГ, 9ХВСГ) способствует увеличению количества остаточного аустенита, что уменьшает деформацию инструмента при закалке. Это особенно важно для инструмента, имеющего большую длину при малом диаметре, например, протяжек. Хром увеличивает прокаливаемость и твердость после закалки. Стали используются для изготовления инструмента и ударного, и режущего. “Алмазная ” сталь ХВ5 содержит 5% вольфрама. Благодаря присутствию вольфрама, в термически обработанном состоянии имеет избыточную мелкодисперсную карбидную фазу. Твердость составляет HRC 65…67. Cталь используется для изготовления инструмента, сохраняющего длительное время острую режущую кромку и высокую размерную точность (развертки, фасонные резцы, граверный инструмент). Быстрорежущие стали Стали получили свое название за свойства. В следствии высокой теплостойкости (550…650oС), изготовленные из них инструменты могут работать с достаточно высокими скоростями резания. Стали содержат 0,7…1,5 % углерода, до 18 % основного легирующего элемента – вольфрама, до 5 % хрома и молибдена, до 10 % кобальта Добавление ванадия повышает износостойкость инструмента, но ухудшает щлифуемость. Кобальт повышает теплостойкость до 650oС и вторичную твердость HRC 67…70. Микроструктура быстрорежущей стали в литом состоянии имеет эвтектическую структурную составляющую. Для получения оптимальных свойств инструментов из быстрорежущей стали необходимо по возможности устранить структурную неоднородность стали – карбидную ликвацию. Для этого слитки из быстрорежущей стали подвергаются интенсивной пластической деформации (ковке). При этом происходит дробление карбидов эвтектики и достигается более однородное распределение карбидов по сечению заготовки. Затем проводят отхиг стали при температуре 860…900oС. Структура отожженной быстрорежущей стали – мелкозернистый (сорбитообразный) перлит и карбиды, мелкие эвтектоидные и более крупные первичные. Количество карбидов около 25 %. Сталь с такой структурой хорошо обрабатывается резанием. Подавляющее количество легирующих элементов находятся в карбидной фазе. Для получения оптимальных свойств стали в готовом инструменте необходимо при термической обработке обеспечить максимальное насыщение мартенсита легирующими элементами. При закалке быстрорежущие стали требуют нагрева до очень высоких температур, около 1280oС. Нагрев осуществляют в хорошо раскисленных соляных ваннах BaCl2/, что улучшает равномерность прогрева и снижает возможность обезуглероживания поверхности. Для снижения термических фазовых напряжений нагрев осуществляют ступенчато: замедляют нагрев при температурах 600…650oС и при 850…900oС. График режима термической обработки быстрорежущей стали представлен на рис. 19.1.  Рис.19.1. График режима термической обработки быстрорежущей стали Охлаждение от закалочной температуры производится в масле. Структура стали после закалки состоит из легированного, очень тонкодисперсного мартенсита, значительного количества (30…40 %) остаточного аустенита и карбидов вольфрама. Твердость составляет 60…62 HRC. Наличие аустенита остаточного в структуре закаленной стали ухудшает режущие свойства. Для максимального удаления аустенита остаточного проводят трехкратный отпуск при температуре 560oС. При нагреве под отпуск выше 400oС наблюдается увеличение твердости. Это объясняется тем, что из легированного остаточного аустенита выделяются легированные карбиды. Аустенит при охлаждении от температуры отпуска превращается в мартенсит отпуска, что вызывает прирост твердости. Увеличению твердости содействуют и выделившиеся при температуре отпуска мелкодисперсные карбиды легирующих элементов. Максимальная твердость достигается при температуре отпуска 560oС. После однократного отпуска количество аустенита остаточного снижается до 10%. Чтобы уменьшить его количество до минимума, необходим трехкратный отпуск. Твердость стали после отпуска составляет 64…65 HRC. Структура стали после термообработки состоит из мартенсита отпуска и карбидов. При термической обработке быстрорежущих сталей применяют обработку холодом. После закалки сталь охлаждают до температуры — 80 … — 100oС, после этого проводят однократный отпуск при температуре 560oС для снятия напряжений. Иногда для повышения износостойкости быстрорежущих сталей применяют низкотемпературное цианирование. Основными видами рехущих инструментов из быстрорежущей стали являются резцы, сверла, долбяки, протяжки, метчики машинные, ножи для резки бумаги. Часто из быстрорежущей стали изготавливают только рабочую часть инструмента. Стали для измерительных инструментов Основными требованиями, предъявляемыми к сталям, из которых изготавливаются измерительные инструменты, являются высокая твердость и износоустойчивость, стабильность в размерах в течение длительного времени. Последнее требование обеспечивается минимальным температурным коэффициентом линейного расширения и сведением к минимуму структурных превращений во времени. Для изготовления измерительных инструментов применяются: высокоуглеродистые инструментальные стали, легированные и углеродистые (стали У12, Х, Х9, ХГ), после закалки и стабилизирующего низкотемпературного (120…170 oС ) отпуска в течение 10…30 ч. До отпуска желательно провести обработку холодом. Получают твердость 62…67 HRC; малоуглеродистые стали (сталь 15, 20) после цементации изакалки с низким отпуском; нитралои (сталь 38ХМЮА) после азотирования на высокую твердость Штамповые стали Инструмент, применяемый для обработки металлов давлением (штампы, пуансоны, матрицы) изготавливают из штамповых сталей. Различают стали для штампов холодного и горячего деформирования. |