Лекции для ТО. Конспект лекций по учебной дисциплине Материаловедение

Скачать 3.21 Mb. Скачать 3.21 Mb.

|

|

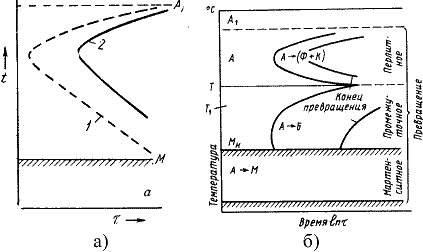

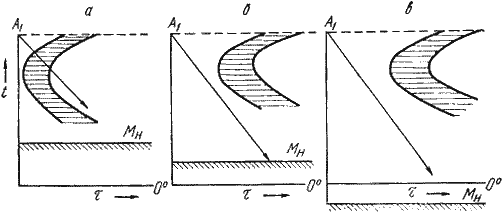

Достоинства легированных сталей: особенности обнаруживаются в термически обработанном состоянии, поэтому изготовляются детали, подвергаемые термической обработке; улучшенные легированные стали обнаруживают более высокие показатели сопротивления пластическим деформациям ( ); легирующие элементы стабилизируют аустенит, поэтому прокаливаемость легированных сталей выше; возможно использование более «мягких» охладителей (снижается брак по закалочным трещинам и короблению), так как тормозится распад аустенита; повышаются запас вязкости и сопротивление хладоломкости, что приводит к повышению надежности деталей машин. Недостатки: подвержены обратимой отпускной хрупкости II рода; в высоколегированных сталях после закалки остается аустенит остаточный, который снижает твердость и сопротивляемость усталости, поэтому требуется дополнительная обработка; склонны к дендритной ликвации, так как скорость диффузии легирующих элементов в железе мала. Дендриты обедняются, а границы – междендритный материал – обогащаются легирующим элементом. Образуется строчечная структура после ковки и прокатки, неоднородность свойств вдоль и поперек деформирования, поэтому необходим диффузионный отжиг. склонны к образованию флокенов. Флокены – светлые пятна в изломе в поперечном сечении – мелкие трещины с различной ориентацией. Причина их появления – выделение водорода, растворенного в стали. При быстром охлаждении от 200o водород остается в стали, выделяясь из твердого раствора, вызывает большое внутреннее давление, приводящее к образованию флокенов. Меры борьбы: уменьшение содержания водорода при выплавке и снижение скорости охлаждения в интервале флокенообразования. Влияние легирующих элементов на превращения в стали Влияние легирующих элементов на превращение перлита в аустенит. Легирующие элементы в большинстве случаев растворяются в аустените, образуя твердые растворы замещения. Легированные стали требуют более высоких температур нагрева и более длительной выдержки для получения однородного аустенита, в котором растворяются карбиды легирующих элементов. Малая склонность к росту аустенитного зерна – технологическое преимущество большинства легированных сталей. Все легирующие элементы снижают склонность аустенитного зерна к росту, кроме марганца и бора. Элементы, не образующие карбидов (кремний, кобальт, медь, никель), слабо влияют на рост зерна. Карбидообразующие элементы (хром, молибден, вольфрам, ванадий, титан) сильно измельчают зерно. Влияние легирующих элементов на превращение переохлажденного аустенита. По влиянию на устойчивость аустенита и на форму С-образных кривых легирующие элементы разделяются на две группы. Элементы, которые растворяются в феррите и цементите (кобальт, кремний, алюминий, медь, никель), оказывают только количественное влияние на процессы превращения. Замедляют превращение (большинство элементов), или ускоряют его (кобальт) (рис.17.2 а)  Рис 17.2. Влияние легирующих элементов на превращение переохлажденного аустенита: а – некарбидообразующие элементы; б — карбидообразующие элементы Карбидообразующие элементы (хром, молибден, вольфрам, ванадий, титан) вносят и качественные изменения в кинетику изотермического превращения. При разных температурах они по разному влияют на скорость распада аустенита: при температуре 700…500oС — замедляют превращение в перлитной области, при температуре 500…400oС (образование троостита) – очень сильно замедляют превращение, при температуре 400…300oС (промежуточное превращение) – замедляет превращение аустенита в бейнит, но меньше, чем образование троостита. Это отражается на форме С-образных кривых: наблюдаются два максимума скорости изотермического распада, разделенных областью высокой устойчивости переохлажденного аустенита (рис. 17.2 б ) Температура максимальной устойчивости аустенита зависит от карбидообразующего элемента: хром – 400…500oС, вольфрам – 500…550oС, молибден – 550…575oС, ванадий – 575…600oС. Время максимальной устойчивости при заданной температуре возрастает с увеличением степени легированности (очень велико для высоколегированных сталей). Важным является замедление скорости распада. Это способствует более глубокой прокаливаемости и переохлаждению аустенита до интервала мартенситного превращения при более медленном охлаждении (масло, воздух). Увеличивают прокаливаемость хром, никель, молибден, марганец, особенно при совместном легировании Влияние легирующих элементов на мартенситное превращение При нагреве большинство легирующих элементов растворяются в аустените. Карбиды титана и ниобия не растворяются. Эти карбиды тормозят рост аустенитного зерна при нагреве и обеспечивают получение мелкоигольчатого мартенсита при закалке. Остальные карбидообразующие элементы, а также некарбидообразующие, при нагреве растворяются в аустените и при закалке образуют легированный мартенсит. Некоторые легирующие элементы (алюминий, кобальт) повышают мартенситную точку и уменьшают количество остаточного аустенита, другие не влияют на эту точку (кремний). Большинство элементов снижают мартенситную точку и увеличивают количество остаточного аустенита. Влияние легирующих элементов на преврашения при отпуске. Легирующие элементы замедляют процесс распада мартенсита: никель, марганец – незначительно; хром, молибден, кремний – заметно. Это связано с тем, что процессы при отпуске имеют диффузионный характер, а большинство элементов замедляют карбидное превращение. Легированные стали сохраняют структуру мартенсита отпуска до температуры 400…500oС. Так как в легированных сталях сохраняется значительное количество остаточного аустенита, то превращение его в мартенсит отпуска способствует сохранению твердости до высоких температур. Таким образом, легированные стали при отпуске нагревают до более высоких температур или увеличивают выдержку. Классификация легированных сталей Стали классифицируются по нескольким признакам. 1. По структуре после охлаждения на воздухе выделяются три основных класса сталей: перлитный; мартенситный; аустенитный Стали перлитного класса характеризуются малым содержанием легирующих элементов; мартенситного – более значительным содержанием; аустенитного – высоким содержанием легирующих элементов. Классификация связана с кинетикой распада аустенита. Диаграммы изотермического распада аустенита для сталей различных классов представлены на рис. 17.3  Рис.17.3. Диаграммы изотермического распада аустенита для сталей перлитного (а), мартенситного (б) и аустенитного (в) классов По мере увеличения содержания легирующих элементов устойчивость аустенита в перлитной области возрастает, а температупная область мартенситного превращения снижается. Для сталей перлитного класса кривая скорости охлаждения на воздухе пересекает область перлитного распада (рис. 17.3.а), поэтому образуются структуры перлита, сорбита или троостита. Для сталей мартенситного класса область перлитного распада сдвинута вправо (рис.17.3 б). Охлаждение на воздухе не приводит к превращению в перлитной области. Аустенит переохлаждается до температуры мартенситного превращения и происходит образование мартенсита. Для сталей аустенитного класса увеличение содержания углерода и легирующих элементов сдвигает вправо область перлитного распада, а также снижает мартенситную точку, переводя ее в область отрицательных температур (рис. 17.3.в). Сталь охлаждается на воздухе до комнатной температуры, сохраняя аустенитное состояние. 2. По степени легирования (по содержанию легирующих элементов): низколегированные – 2,5…5 %; среднелегированные – до 10 %; высоколегированные – более 10%. 3. По числу легирующих элементов: трехкомпонентные (железо, углерод, легирующий элемент); четырехкомпонентные (железо, углерод, два легирующих элемента) и так далее. 4. По составу: никелевые, хромистые, хромоникелевые, хромоникельмолибденовые и так далее (признак– наличие тех или иных легирующих элементов). 5. По назначению: конструкционные; инструментальные (режущие, мерительные, штамповые); стали и сплавы с особыми свойствами (резко выраженные свойства –нержавеющие, жаропрочные и термоустойчивые, износоустойчивые, с особыми магнитными и электрическими свойствами). Лекция 13 Конструкционные стали. Классификафия конструкционных сталей. Классификация конструкционных сталей Углеродистые стали. Цементуемые и улучшаемые стали Цементуемые стали. Улучшаемые стали. Материалы с высокими технологическими свойствами Высокопрочные, пружинные, шарикоподшипниковые, износостойкие и автоматные стали Высокопрочные стали. Пружинные стали. Шарикоподшипниковые стали. Стали для изделий, работающих при низких температурах Износостойкие стали. Автоматные стали. Классификация конструкционных сталей Машиностроительные стали предназначены для изготовления различных деталей машин и механизмов. Они классифицируются: по химическому составу ( углеродистые и легированные); по обработке (цементуемые, улучшаемые); по назначению (пружинные, шарикоподшипниковые). Углеродистые стали. Низкоуглеродистые стали 05 кп, 08, 10, 10 пс обладают малой прочностью высокой пластичностью. Применяются без термической обработки для изготовления малонагруженных деталей – шайб, прокладок и т.п. Среднеуглеродистые стали 35, 40, 45 применяются после нормализации, термического улучшения, поверхностной закалки. В нормализованном состоянии по сравнению с низкоотпущенным обладают большей прочностью, но меньшей пластичностью. После термического улучшения наблюдается наилучшее сочетание механических свойств. После поверхностной закалки обладают высокой поверхностной твердостью и сопротивлением износу. Высокоуглеродистые стали 60, 65, 70,75 используются как рессорно-пружинные после среднего отпуска. В нормализованном состоянии – для прокатных валков, шпинделей станков. Достоинства углеродистых качественных сталей – дешевизна и технологичность. Но из-за малой прокаливаемости эти стали не обеспечивают требуемый комплекс механических свойств в деталях сечением более 20 мм. Цементуемые и улучшаемые стали Цементуемые стали. Используются для изготовления деталей, работающих на износ и подвергающихся действию переменных и ударных нагрузок. Детали должны сочетать высокую поверхностную прочность и твердость и достаточную вязкость сердцевины. Цементации подвергаются низкоуглеродистые стали с содержанием углерода до 0,25%, что позволяет получить вязкую сердцевину. Для деталей, работающих с большими нагрузками, применяются стали с повышенным содержанием углерода (до 0,35 %). С повышением содержания углерода прочность сердцевины увеличивается, а вязкость снижается. Детали подвергаются цианированию и нитроцементации. Цементуемые углеродистые стали 15,20,25 используются для изготовления деталей небольшого размера, работающих в условиях изнашивания при малых нагрузках (втулки, валики, оси, шпильки и др.). Твердость на поверхности составляет 60…64 HRC, сердцевина остается мягкой. Цементуемые легированные стали применяют для более крупных и тяжелонагруженных деталей, в которых необходимо иметь, кроме высокой твердости поверхности, достаточно прочную сердцевину (кулачковые муфты, поршни, пальцы, втулки). Хромистые стали 15Х, 20Х используются для изготовления небольших изделий простой формы, цементуемых на глубину h =1…1,5 мм. При закалке с охлаждением в масле, выполняемой после цементации, сердцевина имеет бейнитное строение. Вследствие этого хромистые стали обладают более высокими прочностными свойствами при несколько меньшей пластичности в сердцевине и большей прочностью в цементованном слое. Дополнительное легирование хромистых сталей ванадием (сталь 15ХФ), способствует получению более мелкого зерна, что улучшает пластичность и вязкость. Никель увеличивает глубину цементованного слоя, препятствует росту зерна и образованию грубой цементитной сетки, оказывает положительное влияние на свойства сердцевины. Хромоникелевые стали 20ХН, 12ХН3А применяют для изготовления деталей средних и больших размеров, работающих на износ при больших нагрузках (зубчатые колеса, шлицевые валы). Одновременное легирование хромом и никелем, который растворяется в феррите, увеличивает прочность, пластичность и вязкость сердцевины и цементованного слоя. Стали мало чувствительны к перегреву. Большая устойчивость переохлажденного аустенита в области перлитного и промежуточного превращений обеспечивает высокую прокаливаемость хромоникелевых сталей и позволяет проводить закалку крупных деталей с охлаждением в масле и на воздухе. Стали, дополнительно легированные вольфрамом или молибденом (18Х2Н4ВА, 18Х2Н4МА), применяют для изготовления крупных тяжелонагруженных деталей. Эти стали являются лучшими конструкционными сталями, но дефицитность никеля ограничивает их применение. Хромомарганцевые стали применяют вместо дорогих хромоникелевых, однако эти стали менее устойчивы к перегреву и имеют меньшую вязкость. Введение небольшого количества титана (0,06…0,12 %) уменьшает склонность стали к перегреву (стали 18ХГТ, 30ХГТ). С целью повышения прочности применяют легирование бором (0,001…0,005 %) 20ХГР, но бор способствует росту зерна при нагреве. Улучшаемые стали. Стали, подвергаемые термическому улучшению, широко применяют для изготовления различных деталей, работающих в сложных напряженных условиях ( при действии разнообразных нагрузок, в том числе переменных и динамических). Стали приобретают структуру сорбита, хорошо воспринимающую ударные нагрузки. Важное значение имеет сопротивление хрупкому разрушению. Улучшению подвергаются среднеуглеродистые стали с содержанием углерода 0,30…0,50 %. Улучшаемые углеродистые стали 35, 40, 45 дешевы, из них изготавливают детали, испытывающие небольшие напряжения (сталь 35), и детали, требующие повышенной прочности (стали 40, 45). Но термическое улучшение этих сталей обеспечивает высокий комплекс механических свойств только в деталях небольшого сечения, так как стали обладают низкой прокаливаемостью. Стали этой группы можно использовать и в нормализованном состоянии. Детали, требующие высокой поверхностной твердости при вязкой сердцевине (зубчатые колеса, валы, оси, втулки), подвергаются поверхностной закалке токами высокой частоты. Для снятия напряжений проводят низкий отпуск. Улучшаемые легированные стали. Улучшаемые легированные стали применяют для более крупных и более нагруженных ответственных деталей. Стали обладают лучшим комплексом механических свойств: выше прочность при сохранении достаточной вязкости и пластичности, ниже порог хладоломкости. Хромистые стали 30Х, 40Х, 50Х используются для изготовления небольших средненагруженных деталей. Эти стали склонны к отпускной хрупкости, поэтому после высокого отпуска охлаждение должно быть быстрым. Повышение прокаливаемости достигается микролегированием бором (35ХР). Введение в сталь ванадия значительно увеличивает вязкость (40ХФА). Хромокремнистые (33ХС) и хромокремниймарганцевые (хромансил) (25ХГСА) стали обладают высокой прочностью и умеренной вязкостью. Стали хромансилы обладают высокой свариваемостью, из них изготавливают стыковочные сварные узлы, кронштейны, крепежные и другие детали. Широко применяются в автомобилестроении и авиации. Хромоникелевые стали 45ХН, 30ХН3А отличаются хорошей прокаливаемостью, прочностью и вязкостью, но чувствительны к обратимой отпускной хрупкости. Для уменьшения чувствительности вводят молибден или вольфрам. Ванадий способствует измельчению зерна. Стали 36Х2Н2МФА, 38ХН3ВА др. обладают лучшими свойствами, относятся к мартенситному классу, слабо разупрочняются при нагреве до 300…400 oС. из них изготавливаются валы и роторы турбин, тяжелонагруженные детали редукторов и компрессоров. Материалы с особыми технологическими свойствами. Технологические свойства металлов. Технологические свойства металлов и сплавов характеризуют их способность поддаваться различным методам горячей и холодной обработки для получения определённой формы, размеров и свойств. К технологическим свойствам металлов и сплавов относятся литейные свойства, ковкость, свариваемость , обрабатываемость режущими инструментами, прокаливаемость. Обрабатываемостью резанием называется способность металлов подвергаться обработке режущими инструментами для придания деталям определённой формы, размеров ( с необходимой точностью) и чистоты поверхности. Обрабатываемость резанием определяется по скорости резания, усилию резания и по чистоте обрабатываемой поверхности. При разных методах обработки ( точении, сверлении, фрезеровании, шлифовании…) обрабатываемость одно и того же металла может быть различной. Обрабатываемость сталей зависит от их структуры и химического состава. Крупнозернистая сталь из-за пониженной вязкости лучше обрабатывается резанием, чем мелкозернистая. Обрабатываемость углеродистых сталей ухудшается с увеличением содержания в них углерода. Для улучшения обрабатываемости сталей в них допускается повышенное содержание серы, а также вводится свинец, селен, другие элементы. Свариваемостью называется свойство металла или сплава образовывать при установленной технологии сварки соединения, отвечающие требованиям, обусловленным конструкцией и эксплуатацией изделия. Свариваемость углеродистых сталей ухудшается с повышением в них содержания углерода. Хорошей свариваемостью обладают низкоуглеродистые и среднеуглеродистые стали. Ковкостью называется способность металла без разрушения поддаваться обработке давлением ( ковке, штамповке, прокатке,….). Ковкость металла зависит от его пластичности. Чем металл более пластичен, тем лучше он поддаётся обработке давлением. Металлы обладают ковкостью как в холодном, так и в нагретом состоянии. В холодном хорошо куются латуни и сплавы алюминия, сталь - в нагретом состоянии. Чугун из-за повышенной хрупкости обработке давлением не подвергается. Прокаливаемость - способность стали воспринимать закалку на определённую глубину от поверхности. Прокаливаемость стали определяется по виду излома, по изменению твёрдости в различных точках сечения образца, а также методом торцовой закалки. Литейные свойства определяются жидкотекучестью, усадкой, склонностью к ликвации. При выборе литейных материалов учитывают, что чугун обладает высокими литейными свойствами: хорошей жидкотекучестью, небольшой усадкой и незначительной склонностью к ликвации. Литейные свойства сталей хуже, чем чугуна. Контрольные вопросы. Что называется обрабатываемостью металлов резанием и чем она характеризуется? Как величина кристаллитов (зёрен) сталей влияет на их обрабатываемость резанием? Как зависит обрабатываемость резанием от твёрдости металлов? Что называется свариваемостью и ковкостью металлов? Для чего перед обработкой давлением производится нагрев металла? Как влияет химический состав углеродистой стали на её обрабатываемость резанием, свариваемость и ковкость? Что понимается под прокаливаемостью стали и как она определяется? Чем характеризуются литейные свойства металлов? |