Материалка. Выберем для азотирования стаканов цилиндров мощных двигателей внутреннего сгорания сталь 38хмюа

Скачать 332.42 Kb. Скачать 332.42 Kb.

|

|

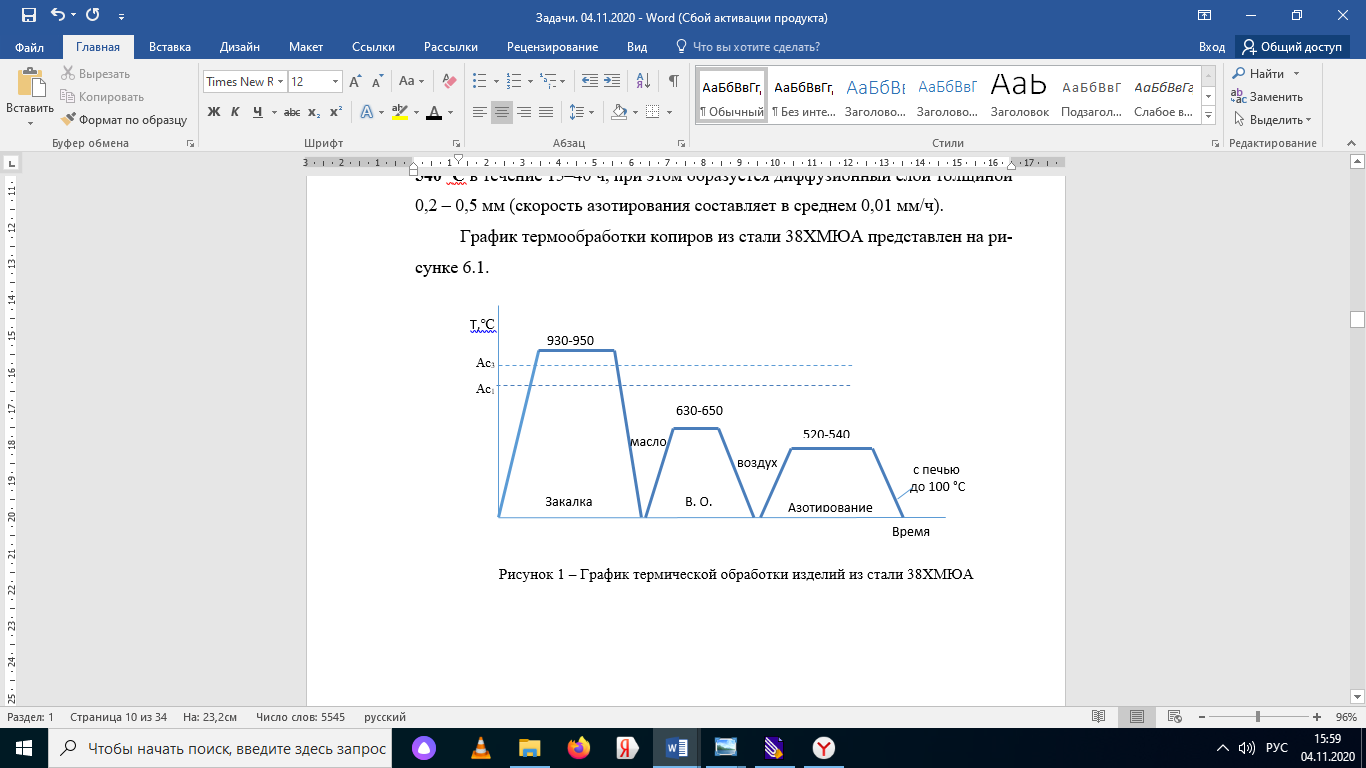

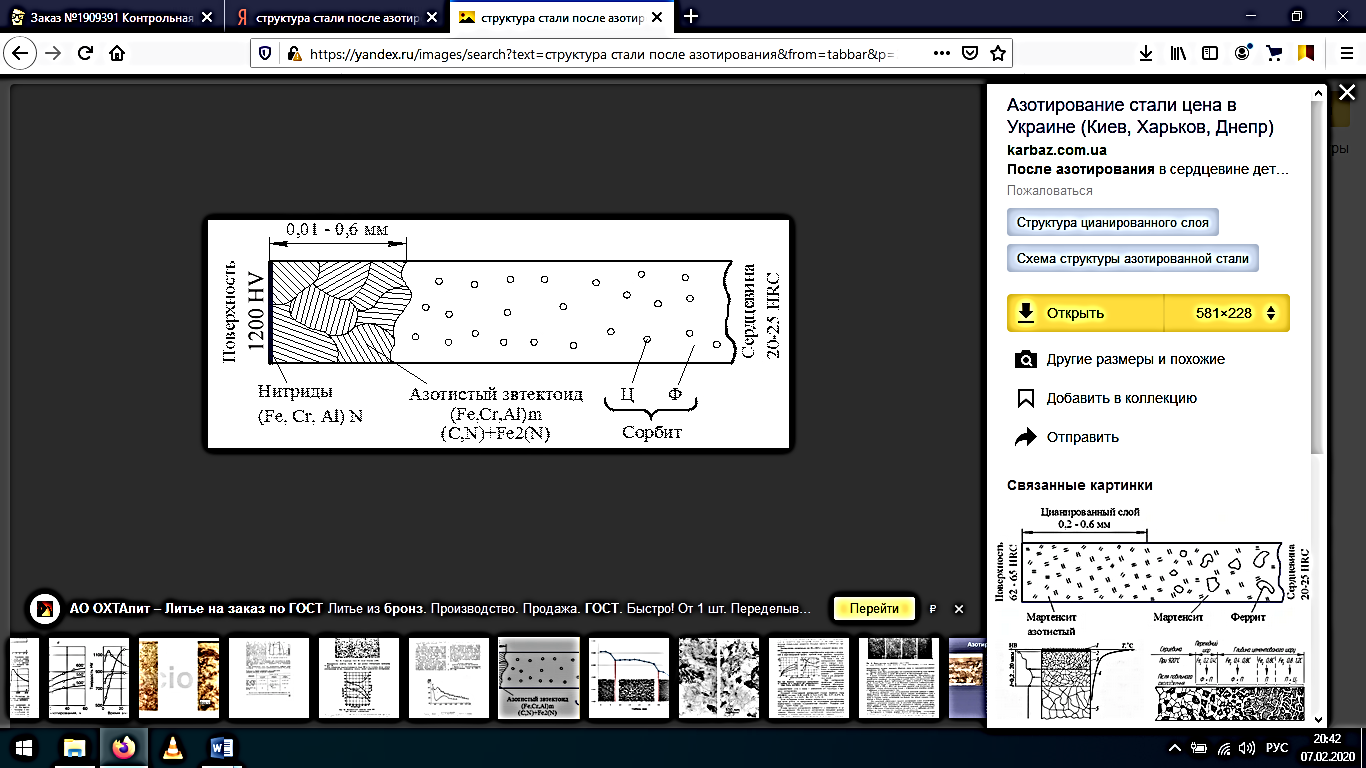

Выберем для азотирования стаканов цилиндров мощных двигателей внутреннего сгорания сталь 38ХМЮА. Сталь 38ХМЮА по химическому составу относится к легированным сталям, содержит легирующие элементы – в среднем по 1 % хрома, молибдена и алюминия. По содержанию углерода – среднеуглеродистая (в среднем 0,38 % углерода), по качеству – высококачественная (содержание вредных примесей серы и фосфора – менее 0,025 % каждого), по степени раскисления – спокойная, по назначению – конструкционная (машиностроительная). Данная марка стали применяется для изготовления азотируемых деталей: шестерен, валиков, пальцев, втулок и т.д., работающих при температурах до 450 град. Для обеспечения минимальной деформации, высокой износоустойчивости и твердости поверхностного слоя копиры из стали 38ХМЮА подвергают улучшению с последующим азотированием. Улучшение – вид термической обработки, состоящий из закалки с последующим высокотемпературным отпуском. Закалка для среднеуглеродистых сталей проводится полная с нагревом несколько выше критической температуры Ас3. Нагрев под закалку стали 38ХМЮА следует проводить с учетом ее легирования. Для получения однородного легированного аустенита нагрев проводят до 930-950 оС. Легирующие элементы сдерживают рост аустенитного зерна при нагреве, поэтому формирование крупного зерна в стали 38ХМЮА не происходит. Легирующие элементы, снижая критическую скорость закалки, увеличивают прокаливаемость стали. Прокаливаемость – способность стали получать закаленный слой с мартенситной и полумартенситной структурой (50 % мартенсита и 50 % троостита) на ту или иную глубину. Прокаливаемость определяется критической скоростью охлаждения, зависящей от состава стали. Поэтому при более медленном охлаждении в масле, которое предотвращает возникновение деформаций, образуется структура мартенсита. При охлаждении в воде критический диаметр ≈ 70мм; в масле ≈ 45 мм. Легированные стали рекомендуется при закалке охлаждать в масле. Исходная структура сплава феррито-перлитная. При нагреве до температур закалки выше критической точки Ас3 происходит образование аустенита, который при охлаждении со скоростью выше критической скорости закалки превращается в мартенсит. Структура стали после закалки: мартенсит, небольшое количество аустенита остаточного. Мартенсит — основная структурная составляющая закалённой стали; представляет собой упорядоченный пересыщенный твёрдый раствор углерода в α-железе такой же концентрации, как у исходного аустенита. Закаленная сталь имеет высокую твердость и большие внутренние напряжения, образующиеся при закалке. Поэтому после закалки проводят высокий отпуск. Отпуск – вид термической обработки, который заключается в нагреве закаленной стали ниже критической точки Ас1, выдержке при этих температурах и последующем охлаждении обычно на воздухе. Температура Ас1 для данной марки стали составляет 800 оС. Температура отпуска должна на 50–100 оС превышать температуру азотирования. Назначаем температуру отпуска 630–650 оС. В процессе выдержки при отпуске протекает распад мартенсита закалки на зернистую среднедисперсную смесь феррита и цементита, называемую сорбитом отпуска. После улучшения детали из стали 38ХМЮА обрабатывают на металлорежущих станках и затем шлифуют их рабочие поверхности. После улучшения проводят азотирование. Азотирование – химико-термическая обработка, при которой поверхностные слои насыщаются азотом. Изделия загружают в герметичные печи, куда поступает аммиак NH3, при нагреве аммиак диссоциирует, образуется атомарный азот, который диффундирует вглубь изделия. Для обеспечения высокой твердости азотирование проводят при 520–540 оС в течение 15–40 ч, при этом образуется диффузионный слой толщиной 0,2 – 0,5 мм (скорость азотирования составляет в среднем 0,01 мм/ч). График термообработки копиров из стали 38ХМЮА представлен на рисунке 6.1.  Рисунок 1 – График термической обработки изделий из стали 38ХМЮА Структура стали 38ХМЮА после азотирования (рис. 6.2): в сердцевине изделия сохраняется структура сорбита отпуска, которая обеспечивает повышенную прочность и вязкость; в поверхностном слое образуются специальные нитриды FeXN, что приводит к повышению твердости слоя.  Рисунок 6.2 – Структура стали 38ХМЮА после азотирования Механические свойства в готовом изделии: σВ = 1030 МПа, σт = 880 МПа, δ = 18 %, ψ = 52 %, твердость сердцевины НВ 260 - 290, твердость поверхности 900-1100 HV. Твердость, получаемую при азотировании выше по сравнению с получаемой при цементации. Температуры, до которых может быть сохранена вы-сокая твердость азотированного и цементованного слоев, при каком из этих процессов меньше деформация детали. Укажите возможный состав и толщину азотированного слоя. Твердость азотированного слоя (900–1100 HV) заметно выше, чем цементированной стали (60–62 HRC), и сохраняется при нагреве до высоких температур (600–650° С), тогда как твердость цементованного слоя сохраняется только до 200–225° С. Также азотирование характеризуется практически отсутствие деформации по сравнению с цементацией. |