Конспект оператор товарный. конспект оператор товарный. Конспект Оператор товарный

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

|

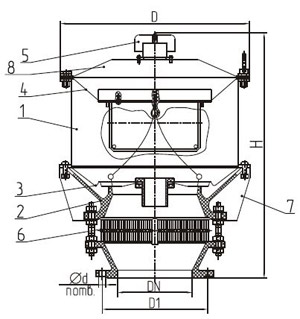

5.Фильтрующие и шланговые противогазы. Область применения, принцип действия. Фильтрующие противогазы нельзя применять: 1) В закрытых непроветриваемых помещениях; ёмкостях, траншеях, колодцах; 2) Когда кислорода в воздухе менее 18 % об., а вредных газов более 0,5 % об. ( см. паспорт противогаза) 3) Когда неизвестен газ. Фильтрующий противогаз обеспечивает защиту органов дыхания в условиях достаточного содержания свободного кислорода в воздухе (не менее 18%) и содержания вредных газов в воздухе не более 0,5% об. (см. паспорт на партию противогазов). Фильтрующая коробка служит для очистки воздуха, вдыхаемого человеком от вредных примесей. В зависимости от состава вредных примесей коробка может содержать в себе один или несколько специальных поглотителей или поглотитель и аэрозольный фильтр от пыли, дыма и тумана (белая вертикальная полоса на коробке любого цвета). Шлем – маску растягивают на наличие трещин, порывов, проколов. Надеть противогаз в сборе, закрыть входное отверстие на фильтрующей коробке, попробовать дышать, если дышать невозможно, противогаз герметичный. При появлении даже незначительного запаха вредного вещества в загазованной среде в противогазе фильтрующая коробка отбраковывается. Срок защитного действия коробки КД – 35 минут. Шланговый противогаз представляет собой прибор изолирующего типа, служащий для защиты органов дыхания человека при работе в ограниченной среде, в которой не хватает кислорода, или при наличии в этой среде больших концентраций вредных газов. Шланговые противогазы полностью изолируют дыхание человека от окружающей среды и обеспечивают защиту от любого вида газа, дыма, тумана, кроме тех веществ, которые могут вызвать отравление через незащищенную кожу. Область применения: там, где нельзя применять фильтрующие противогазы. БИЛЕТ № 9 1.Производственное освещение. На нефтегазодобывающих предприятиях освещение должно обеспечивать взрыво - и пожаробезопасность при освещении, как помещений, так и наружных установок, где возможно образование опасных по взрыву и пожару смесей. В производственной обстановке используют три вида освещения: естественное, искусственное и смешанное. Естественное освещение бывает боковым – через окна, верхним – через световые фонари перекрытий и комбинированным – через окна и фонари. Искусственное освещение бывает общее или комбинированное. Для общего освещения применяют мощные высоко подвешенные светильники. Равномерность освещения рабочих помещений достигается таким размещением светильников, при котором не создаются падающие тени от работающего и от расположенного вблизи оборудования. При комбинированном освещении в дополнение к общим светильникам на рабочих местах устанавливают местные источники света, располагаемые вблизи освещаемых поверхностей. 2.Непримерзающий дыхательный клапан типа НДКМ. Устройство, назначение.  Клапан непримерзающий дыхательный мембранный НДКМ предназначен для установки на резервуарах с нефтью и нефтепродуктами с допустимым избыточным давлением не более 0,07 МПа в качестве дыхательного оборудования, сообщающего газовое пространство резервуара с атмосферой. Общий вид клапана непримерзающего дыхательного мембранного НДКМ:  1-корпус клапана, 2-корпус нижний в сборе, 3-мембрана нижняя в сборе, 4-диафрагма верхняя, 5-грибок, 6-огнепреграждающий элемент, 7-кожух, 8-крышка Устройство и принцип работы Клапан состоит из следующих основных сборочных единиц и деталей: корпуса верхнего 1, корпуса нижнего 2 с седлом, обтянутым фторопластовой пленкой, мембраны 3, зажатой между нижним и верхним корпусами, диафрагмы 4, зажатой дисками с грузом, закрепленной корпусом верхним и крышкой и соединенной гибкой связью с мембраной 3, грибка 5, огнепреграждающего элемента 6, расположенного между корпусом нижним и корпусом огнепреграждающего элемента, кожуха 7, крышки 8. Клапан НДКМ устанавливается на монтажный патрубок на крыше резервуара через присоединительный фланец переходника. При создании в резервуаре вакуума в пространстве между мембраной 3 и диафрагмой 4 возникает разрежение, равное разрежению в газовом пространстве резервуара. При давлении вакуума ниже расчетного значения мембрана плотно прилегает к седлу нижнего корпуса из-за разницы силы веса мембраны и усилия от действия атмосферного давления на поверхность мембраны. При превышении расчетного значения вакуума усилие от действия атмосферного давления на поверхность мембраны будет превышать силу веса мембраны, мембрана переместится вверх и соединит газовое пространство резервуара с атмосферой. При уменьшении величины вакуума несколько ниже расчетной мембрана опустится на седло, и клапан закроется. При создании в резервуаре избыточного давления в пространстве между мембраной и диафрагмой возникает избыточное давление, равное давлению в газовом пространстве резервуара. С возрастанием давления сила, прижимающая мембрану к седлу нижнего корпуса, увеличивается, и улучшается герметичность затвора, одновременно сила действует снизу на диафрагму с диском и грузом, которые соединены гибкой связью с мембраной. Так как давление на мембране в пределах седла действует сверху и снизу, то общая площадь мембраны, передающей усилие давления, меньше площади диафрагмы. Ввиду указанной разницы площадей результирующее усилие при расчетном давлении поднимает вверх диафрагму 4 и вместе с ней посредством троса — мембрану 3, в результате чего газовое пространство резервуара сообщается с атмосферой. Технические характеристики

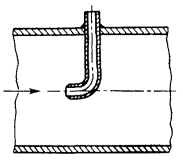

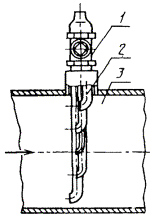

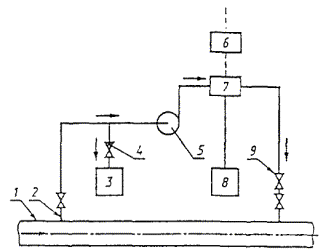

3. Требования, предъявляемые к переносным пробоотборникам.       Пробоотборник переносной предназначен для отбора проб (в том числе и донных) нефтепродуктов и специальных жидкостей из автомобильных и железнодорожных цистерн, стационарных резервуаров высотой до 3,5 (5) м. Разработан и изготовлен в соответствии с требованиями ГОСТ 2517-85 (ASTM D 4057-95) "Нефть и нефтепродукты. Методы отбора проб". Применение пробоотборника Переносной пробоотборник применяется для контроля качества нефтепродуктов при приеме, хранении и выдачи. Технические характеристики

Устройство и порядок отбора проб Переносной пробоотборник представляет собой цилиндрический сосуд из стали Х18Н10Т, стойкой к коррозийному воздействию химических веществ, не дающей искры, диаметром 50 мм. В верхней части корпуса находится крышка с воздушным штуцером, закрытым фторопластовой пробкой. Через пробку продет шток, за который крепится металлический трос. Для предотвращения потери пробоотборника на штоке имеется ограничитель, а на тросе предохранительное кольцо. Отбор пробы пробоотборником осуществляется следующим образом: Для отбора донной пробы: Плотно закрыть воздушный штуцер пробкой. Опустить пробоотборник на дно резервуара. Держась за трос, резко встряхнутьпробоотборник и оставить на дне на 10 - 15 секунд, периодически приподнимая. После заполнения извлечь пробоотборник из резервуара (цистерны), открутить верхнюю крышку и слить горючее в чистый сухой цилиндр или емкость для хранения и транспортировки пробы. Для отбора пробы с заданного уровня: Замерить метрштоком уровень нефтепродукта в резервуаре (цистерне). Сделать расчет уровней отбора проб. (Например: верх-середина-низ 1:3:1 для вертикального резервуара и 1:6:1 для горизонтального резервуара, с высоты 0,33 диаметра железнодорожной или автомобильной цистерны от нижней внутренней образующей). Отмерить на тросе пробоотборника полученные значения. Опустить пробоотборник с закрытым воздушным штуцером до заданной отметки. Держась за трос, резко встряхнуть пробоотборник и оставить на данной отметке на 10 - 15 секунд. После заполнения извлечь пробоотборник из резервуара (цистерны), слить нефтепродукт в емкость для приготовления объединенной пробы. Переносные пробоотборники для отбора проб нефти и жидких нефтепродуктов с заданного уровня должны иметь крышки или пробки, обеспечивающие их герметичность и легко открывающиеся на заданном уровне. Масса переносного пробоотборника должна быть достаточной, чтобы обеспечить его погружение в нефть или нефтепродукт. Пробоотборник осматривают перед каждым отбором пробы. На нем не должно быть трещин. Пробки, крышки, прокладки не должны иметь дефектов, нарушающих герметичность пробоотборника. Пробоотборники должны быть чистыми и сухими. Помытый инвентарь необходимо просушить и хранить в защищенном от пыли и атмосферного воздуха месте. Переносные пробоотборники должны быть изготовлены из материала, не образующего искр при ударе (алюминия, бронзы, латуни). Для крепления переносного пробоотборника используют гибкие, не дающие искр, металлические тросики. При применении шнуров, веревок из неэлектропроводных материалов на их поверхности должен быть закреплен многожильный, не дающий искр, неизолированный металлический проводник, соединенный с пробоотборником. Перед отбором проб тросик или проводник должен заземляться с элементами резервуара или транспортного средства. 4.Когда манометр не допускается к применению? МАНОМЕТР НЕ ДОПУСКАЕТСЯ К ПРИМЕНЕНИЮ, КОГДА: -отсутствует пломба или клеймо с отметкой о проведении поверки; -просрочен срок поверки; -стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора; -разбито стекло или имеются повреждения, которые могут отразиться на правильности его показаний. 5.Оказание 1-ой помощи при переломах. Переломом называется частичное или полное нарушение целостности кости в результате удара, сжатия, сдавления, перегиба. При полном переломе обломки костей смещаются относительно друг друга, при неполном – на кости образуется трещина. Переломы бывают закрытыми, если кожа над ними не повреждена, и открытыми с нарушением кожных покровов. Характерными общими признаками переломов костей следует считать сильную боль в момент травмы и после нее, изменение формы и укорочение конечности появления подвижности в месте повреждения. При оказании первой помощи следует обеспечить покой конечности путем наложения шины, изготовленной из подручного материала, или, при наличии, табельной. Для шины подойдут любые твердые материалы: доски, фанера, палки, ветки и пр. У пострадавших с открытыми переломами и кровотечением сначала следует наложить жгут или закрутку, на рану – стерильную повязку, и уже только тогда можно накладывать шину. Все виды шин накладываются на одежду, но они предварительно должны быть обложены ватой и покрыты мягкой тканью. Доставить в мед. пункт. БИЛЕТ №10 1.Обслуживание резервуарного парка в зимнее время. В процессе текущего обслуживания резервуара и его оборудования необходимо проверять герметичность разъемных соединений (фланцевых, резьбовых, сальниковых), а также мест примыкания арматуры к корпусу резервуара. При обнаружении течи необходимо подтянуть резьбовые соединения, заменить прокладки, заменить сальниковую набивку. Кроме того, необходимо: Следить за исправным состоянием замерного люка, его шарнира и прокладочных колец, исправностью резьбы, барашка, плотностью прилегания крышки; Обеспечивать в дыхательном клапане плавное движение тарелок клапанов и плотную присадку их в гнезда, не допускать примерзания тарелок клапанов к гнездам. В зимнее время поддерживать в чистоте сетки клапанов и освобождать их от инея и льда. В клапане типа НДКМ (Клапаны непримерзающие дыхательные мембранные) не допускать разрыва фторопластового покрытия, значительного обледенения внутренней поверхности, не герметичности фланцев, смотрового тока клапанов, обрыва цепочки, зарастания импульсной трубки инеем, льдом, засорения пылью, разрыва мембраны, неисправности пружины амортизатора; В предохранительном (гидравлическом) клапане проверять качество и проектный уровень масла, поддерживать горизонтальность колпака, содержать в чистоте сетчатую перегородку. В клапанах типа КПГ (Клапан предохранительный гидравлический) в зимнее время очищать внутреннюю поверхность колпака от инея и льда с промывкой в теплом масле; В огневом предохранителе обеспечивать герметичное прилегание кассеты к прокладке в корпусе, чистоту пакетов с гофрированными пластинами, устраняя засорение их пылью, инеем, следить за плотностью и непроницаемостью крышки огневого предохранителя и фланцевых соединений; обнаруженные при осмотре предохранителя поврежденные пластины заменяют на новые; В пеносливной камере проверять наличие и исправность диафрагмы и гаек с прокладками на концах пенопроводов; следить за плотностью соединения пеносливной камеры с резервуаром, за прочностью прикрепления пенопроводов к корпусу резервуара; Проводить проверку правильности показаний прибора для измерения уровня в соответствии с инструкциями; В зимнее время проверять наличие надежного утепления на резервуарных задвижках и необходимых случаях, во избежание их замораживания, спускать из корпуса задвижки скопившуюся воду, выявлять наличие трещин на корпусе задвижек, течей через фланцевые соединения, обеспечивать плотное закрытие плашек, свободное движение маховика по шпинделю, своевременную набивку сальников; В сифонном кране проверять: нет ли течи в сальниках крана и маховика, поворот крана должен быть плановым, без заеданий; следить, чтобы в нерабочем состоянии приемный отвод находился в горизонтальном положении, а спускной кран был закрыт; Следить за состоянием окрайков днища и уторного сварного шва (Уторный шов – двухсторонний угловой шов в сопряжении стенки резервуара с днищем (окрайкой)). (нет ли трещин); Следить за состоянием люка-лаза (фланцевого соединения, прокладки, сварных швов), соединений; Следить за состоянием отмостки (нет ли просадки, глубоких трещин); В зимнее время вода, находящаяся в резервуарах и в оборудовании, замерзает и нарушает их эксплуатацию, поэтому ее необходимо удалять. Замерное оборудование отогревают паром или при помощи мешков с горячим песком. 2. Лабораторный контроль производства. Качество подготовленной нефти во многом определяет прибыльность НГДУ. В связи с этим организуется на предприятиях лабораторный контроль за процессом подготовки нефти и воды. В каждом цехе НГДУ и на участке перекачки нефти имеются лаборатории. Где работают лаборанты хим. анализа. Качество нефти, поставляемой на НПЗ, строго регламентируется ГОСТ 9965-76. Показатели качества нефти определяются при помощи анализа проб нефти в химико-аналитических лабораториях или специальными приборами непосредственно на потоке в трубопроводе. В лабораториях проводятся следующие анализы: % содержание воды (обводнненость скважин) % содержание воды в сырой нефти, поступающей на подготовку с сырьевых резервуаров, можно определить также % содержание воды в сырой нефти, поступающей в сырьевые резервуары % содержание воды после подогрева и отстоя в отстойниках, и также на каждой ступени отстоя Содержание хлористых солей после подогрева и отстоя в отстойниках, а также на каждой ступени отстоя. % содержание воды в товарной нефти. Содержание хлористых солей в товарной нефти. Удельный вес нефти на ступени подготовки и товарной. Количество мех. примесей в нефти. Вязкость нефти. Давление насыщенных паров. Исходя из полученных данных лабораторных анализов, оператор поддерживает технологический режим, указанный в технологическом регламенте. Отклонения ведут к ухудшению качества нефти. Кроме этого, на производстве ведется контроль за состоянием окружающей воздушной среды на содержание вредных газов: сероводорода, паров бензина. Также осуществляется контроль за пластовой водой, отделенной в процессе подготовки от нефти для целей поддержания пластового давления. В центральных лабораториях ведется контроль за качеством воды в реках, протекающих вблизи нефтепромыслов, берутся анализы почвы и грунтовых вод 3.Пробозаборные устройства для забора проб из трубопровода. 2.13.1. Общие требования 2.13.1.1. Пробу нефти или нефтепродукта из трубопровода отбирают стационарным пробоотборником. 2.13.1.2. Пробу из трубопровода отбирают только в процессе перекачивания при скорости жидкости на входе в пробозаборное устройство, рапной средней линейной скорости жидкости в трубопроводе в том же направлении. 2.13.1.3. Допускается отбирать пробу при скорости жидкости на входе в пробозаборное устройство не менее половины или не большей чем в два раза средней линейной скорости жидкости в трубопроводе. 2.13.1.4. Пробозаборное устройство устанавливают внутри трубопровода в однородном потоке (содержание воды, солей и механических примесей одинаково по поперечному сечению) жидкости на вертикальном или горизонтальном участке трубопровода при высокой линейной скорости движения жидкости, после насоса или перемешивающего устройства. 2.13.1.5. На вертикальном участке трубопровода пробозаборное устройство устанавливают в конце участка по направлению движения жидкости на расстоянии половины диаметра трубопровода до начала его изгиба, если участок трубопровода только восходящий или только нисходящий. Пробозаборное устройство устанавливают в конце второго участка по направлению движения жидкости на расстоянии половины диаметра трубопровода до начала его изгиба, если трубопровод имеет восходящий и нисходящий вертикальные участки, расположенные рядом. Длина только восходящего или только нисходящего вертикального участка трубопровода или суммарная длина вертикальных участков, расположенных рядом, должна быть не менее шести диаметров трубопровода. 2.13.1.6. На горизонтальном участке трубопровода узел выхода пробозаборного устройства располагают сверху. 2.13.1.7. На вертикальном или горизонтальном участке трубопровода, по которому течет однородный поток нефти или нефтепродукта, устанавливают пробозаборное устройство в виде одной трубки с загнутым концом независимо от диаметра трубопровода. Загнутый конец трубки располагают по оси трубопровода навстречу потоку (черт. 14 ). 2.13.1.8. При неоднородном потоке жидкости устанавливают вертикально по диаметру трубопровода пробозаборное устройство щелевого типа с одним или пятью отверстиями (см. черт. 15а , 15 б), ориентированными навстречу потоку. 2.13.2. Автоматический отбор проб из трубопровода 2.13.2.1. Объединенная проба составляется автоматически из точечных проб, объем которых устанавливают от 1 до 10 см3. Минимальное число точечных проб должно быть не менее 300. Объем и число точечных проб определяются временем и объемом перекачивания. Объем объединенной пробы должен быть не менее 3000 см3. Регулятор автоматического пробоотборника должен быть опломбирован. 2.13.1.2.2. Для отбора пробы автоматическим пробоотборником необходимо обеспечить постоянное движение части перекачиваемой нефти или нефтепродукта через пробозаборное устройство по обводной линии от основного трубопровода (по контуру отбора проб). Пробу отбирают из контура отбора проб без прекращения этого движения. 2.13.2.3. При отборе проб нефти или нефтепродукта автоматическим пробоотборником должен быть предусмотрен также ручной отбор проб из контура отбора (черт. 18). При отсутствии движения по контуру отбора пробу отбирают после слива нефти или нефтепродукта в другой сосуд в объеме, равном трехкратному объему нефти или нефтепродукта, заполняющего всю пробоотборную систему до крана, из которого производится слив пробы. 2.13.3. Ручной отбор проб нефти или нефтепродукта из трубопровода 2.13.3.1. Ручным пробоотборником отбирают только точечную пробу. 2.13.3.2. Точечные пробы отбирают через равные объемы перекачивания нефти или нефтепродукта или через равные промежутки времени. 2.13.3.3. При производительности перекачивания не более 500 м3/ч точечные пробы отбирают через каждые 500 м3. Объединенную пробу составляют смешением одинаковых по объему точечных проб. 2.13.3.4. При производительности перекачивания более 500 м3/ч точечные пробы отбирают не реже чем через каждый час. Объединенную пробу составляют смешением точечных проб, пропорциональных объему нефти или нефтепродукта, перекачиваемого за это время. Схема расположения пробозаборного устройства в виде одной трубки  Схема расположения трубок пробозаборного устройства по сечению трубопровода  Схема отбора проб нефти и нефтепродуктов из трубопроводов  4.Нижний и верхний пределы взрываемости веществ. Чем они характерны? Пары всех горючих веществ в смеси с определенным количеством воздуха образуют взрывчатые смеси, вспыхивающие при наличии постороннего источника огня. По концентрации паров горючей жидкости или газа различают нижний и верхний пределы взрываемости. Нижний предел взрываемости соответствует минимальной концентрации паров горючего в смеси с воздухом, при которой происходит вспышка при поднесении пламени. Верхний предел взрываемости соответствует максимальной концентрации паров горючего в смеси с воздухом, выше которой вспышки уже не происходит из-за недостатка кислорода воздуха. У большинства углеводородов пределы взрываемости невелики. Самым широким пределами взрываемости обладают водород (4-75%), ацетилен (2-81%) и окись углерода (12,5-75%).H2S: 4,3%-44,5%; СН4: 5%-15% 5.Техника безопасности при отборе проб нефти из резервуара. Отбор проб следует производить не раньше чем через 10 минут после прекращения налива, слива продуктов. Замер уровня нефти и отбор проб в резервуарах с избыточным давлением в газовом пространстве до 200 мм вод. ст. можно производить в ручную через открытый замерный люк с помощью замерной ленты и ручного пробоотборника только в присутствии дублера. Если на РВС есть газовая обвязка (газоуравнительная линия), необходимо закрыть задвижку после прекращения операции (налива, слива продукта). А также открыть после замера до начала операции (налива, слива продукта). БИЛЕТ №11 1.Эксплуатационный осмотр оборудования резервуаров.

2.Метод прямого измерения массы нефтепродукта. Методы прямого измерения предусматриваются при определении массы нефтепродуктов в транспортных средствах (железнодорожных и автомобильных цистернах) и таре. Железнодорожные цистерны с нефтепродуктами взвешиваются в соответствии с МИ 1953 (Методика выполнения измерений. МИ 1953-88" (М.: Госстандарт, 1989).при этом масса нефтепродуктов может определяться в одиночных цистернах или без их расцепки путем прямого взвешивания на вагонных весах (при массе цистерн в составе до 2000 т). Автомобильные цистерны с нефтепродуктами взвешиваются в соответствии с МИ 1953 на автомобильных весах (стационарных и передвижных) различных типов грузоподъемностью от 10 до 30 т. Для взвешивания нефтепродуктов в таре на нефтебазах применяют весовые дозаторы и весы товарные с диапазоном измерений массы от 2 до 3000 кг. При отпуске различных сортов масел в бочки и тару применяются, в основном, весовые дозаторы. 3.Пуск в работу центробежного насоса. Основными технологическими параметрами работы центробежного насоса являются: производительность, давление в трубопроводе, температура перекачиваемой среды. Производительностью насоса называется количество жидкости, подаваемой насосом в единицу времени. ЦНС –300*360, центробежный насос секционный, производительность 300м3\час, 360 –высота водяного столба жидкости, который поднимает насос в м. Если для обеспечения необходимой подачи или создания нужного напора одного недостаточно, применяют параллельное или последовательное соединение насосов. Обвязка насоса трубопроводами выполняется на фланцевых соединениях, позволяющих быстро разбирать ее в случае необходимости. Перед всасывающими и нагнетательными патрубками устанавливаются задвижки. На всасывающем трубопроводе устанавливаются фильтры, иногда обратные клапаны. На нагнетательной линии должен быть установлен обратный клапан, который обеспечивает автоматический запуск насосов. При отсутствии обратного клапана пуск насоса и его остановка могут проводиться только вручную при постоянном наблюдении оператора, т. к. жидкость из напорного коллектора при отключении электродвигателя будет свободно перетекать в обратном направлении. Пуск центробежных насосов осуществляется следующим образом. Проверяют наличие масла в подшипниках насоса и двигателя и при необходимости доливают, проверяя уровень по маслоуказательному стеклу. Проверяют ротор насоса от руки, чтобы убедиться в свободном его вращении. Перед пуском насоса надо открыть задвижку на всасывающей линии, чтобы залить насос жидкостью. Существует несколько способов заливки насосов. Наиболее распространен подпор на всасывании. Перед пуском насоса открывают кран, находящийся в верхней части насоса, убеждаются, что весь накопившийся воздух удален и насос заполнен жидкостью. Когда насос расположен выше уровня перекачиваемой жидкости, применяют приемные клапаны с сеткой на конце всасывающей трубы, и перед пуском насос также заливают жидкостью до тех пор, пока она не покажется в воздушном кране. Работа насоса без жидкости совершено недопустима, так как без смазки внутренних уплотнений, которые имеют небольшие зазоры, может произойти заедание ротора, и потребуется внеочередной ремонт. Во время заливки насоса ротор проворачивают от руки, а затем открывают все вентили на линиях, подающих масло и воду. При разъединенной муфте проверяют направление вращения привода), большинство насосов нормального ряда вращается против часовой стрелки; вращение насосов в обратную сторону может привести к отвертыванию защитных втулок). Центробежный насос включается в работу при закрытой напорной задвижке. В этом случае насос потребляет минимальную мощность, что имеет существенное значение для короткозамкнутых двигателей, потребляющих в момент запуска мощность, в 5-6 раз превышающую номинальную. Затем постепенно открывают задвижку на напорной линии. Насосы, предназначенные для горячих нефтепродуктов, перед пуском необходимо прогреть циркуляцией горячей жидкости через насос в течение 2-3 ч. Температура корпуса насоса постепенно повышается. Разность температур у корпуса и перекачиваемого продукта не должна превышать 40 град. Неравномерный нагрев насоса может привести к перекосу агрегата и искривлению вала, заеданию трещин в корпусе. Горячий нефтепродукт должен свободно циркулировать по всему корпусу, не образуя в нижней его части «мешков» из холодного нефтепродукта. Во время работы насоса необходимо систематически проверять нагрев подшипников, состояние сальников и давление на манометре, а также следить за небольшой утечкой продукта через сальник. Отсутствие утечки показывает, что сальник слишком туго набит, и поэтому надо осторожно ослабить гайки у шпилек грундбуксы. Температура подшипников не должна превышать более чем на 50 град. температуру воздуха в машинном отделении и не подниматься при этом выше 70 град. Во время работы проверять: показания манометра, температуру подшипников, сальники, центровку (нет ли вибрации), постороннего шума, стука, производительность, нагрузка эл двигателя. 4.Правила безопасности при освобождении аппаратов от продуктов. Данные работы относятся наиболее газоопасным, проводятся по наряду – допуску на газоопасные работы, утвержденному гл. инженером предприятия, согласованному со службой охраны труда, предприятия или газоспасательной службой. В наряде – допуске указывают: время и место работы; ответственных за подготовку и проведение работ, подготовительные работы, средства индивидуальной защиты, ход работ, режим работы, меры безопасности, состав бригады, подписи инструктируемых и инструкторов при инструктаже, анализ воздушной среды, подпись проводивших, ПДК вредных веществ. По окончании работ наряд – допуск закрывается. Работы выполняются бригадой в составе 3 человек (не менее), в спецодежде, спецобуви, не дающих искр; искробезопасных, инструментом; освещение 12В светильник во взрывозащищенном исполнении, включаются извне. 1 человек работает в противогазе, 2 – следит за подачей воздуха, 3 – держит в руках сигнально – спасательную верёвку. Время работы в шланговых противогазах: по усмотрению руководителя работ, но не более 30 минут с последующим отдыхом на свежем воздухе не менее времени, отработанного в противогазе. 5.Виды ограждений. Все потенциально опасные места объектов нефтедобычи должны иметь ограждения, закрывающие доступ к ним со всех сторон. Открывать дверцы ограждений или снимать ограждения следует после полной остановки оборудования или механизма. Пуск оборудования или механизма разрешается только после установки на место и надежного закрепления частей съемных. Высота перильных ограждений должна быть не мене 1, 25 м, высота нижнего пояса ограждения должна равняться 15 см, промежутки между отдельными поясами должны составлять не более 40 см, а расстояние между осями смежных стоек - не более 2,5 м. При использовании перильных ограждений для приводных ремней с внешней стороны обоих шкивов на случай разрыва ремня устанавливаются металлические лобовые щитки. Допускается использование перильных ограждений для закрытия доступа к движущимся частям оборудования и механизмов, если имеется возможность установки ограждений на расстоянии более 35 см от опасной зоны. При отсутствии такой возможности ограждение должно быть выполнено сплошным или сетчатым. Высота сетчатого ограждения движущихся элементов оборудования должна быть не менее 1,8 м. Механизмы высотой менее 1,8 м. Ограждаются полностью. Размер ячеек сеток должен быть не более 30х30 мм. Сетчатое ограждение должно иметь металлическую оправу (каркас). БИЛЕТ № 12 1.Градуировочные таблицы. Масса нефтепродукта в резервуарах определяется с помощью градуировочных таблиц и измерения уровня нефтепродукта. Градуировочные таблицы составляют на каждый миллиметр высоты резервуара геометрическим или объемным методом по МИ1823 и ГОСТ 8.346 соответственно. Объемный метод применяется для градуировки резервуаров вместимостью до 5000 м3, «мертвого» и подпонтонного пространства резервуара. Градуировочные таблицы на резервуары для проведения учетно-расчетных операций утверждаются руководителем территориального органа Госстандарта; срок их действия 5 лет. На резервуары для оперативного учета нефтепродуктов градуировочные таблицы утверждаются главным инженером или директором предприятия; срок их действия 10 лет. Градуировочные таблицы на железобетонные резервуары должны пересматриваться не реже одного раза в десять лет с проведением повторной градуировки. Акты обмеров резервуаров при их градуировке в межградуировочный период должны храниться на нефтебазе. После каждого капитального ремонта, при оснащении резервуара внутренним оборудованием, связанным с изменением вместимости резервуара, производится его повторная градуировка. К градуировочной таблице вертикальных стальных резервуаров должна быть приложена поправка на вместимость резервуара за счет неровностей днища. Поправку на вместимость резервуаров необходимо определять ежегодно – для эксплуатируемых до 5 лет; не реже одного раза в 5 лет – для эксплуатируемых 5 и более лет. Для каждого резервуара должна быть определена базовая высота (высотный трафарет ),величина которой контролируется ежегодно. Градуировка технологических трубопроводов должна проводиться в соответствии с РД 112-РСФСР-023-89. При изменении схемы технологических трубопроводов, их протяженности и диаметров, производится повторная градуировка. 2. Технические характеристики центробежных насосов. Основными технологическими параметрами работы центробежного насоса являются: производительность, давление в трубопроводе, температура перекачиваемой среды. Производительностью насоса называется количество жидкости, подаваемой насосом в единицу времени. ЦНС –300*360, центробежный насос секционный, производительность 300м3/час, 360 –высота водяного столба жидкости, который поднимает насос в м. Если для обеспечения необходимой подачи или создания нужного напора одного недостаточно, применяют параллельное или последовательное соединение насосов, откачивающих нефть в один трубопровод, практикуется очень широко. 3. Назначение дыхательного клапана РВС. Обслуживание.  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||