кр ото и рка. Контрольная работа 1 По дисциплине Организация технического обслуживания и ремонта карьерного автотранспорта ото и рка

Скачать 442.39 Kb. Скачать 442.39 Kb.

|

|

Министерство образования и науки Республики Саха (Якутия) Нерюнгринский филиал Государственного автономного профессионального образовательного учреждения Республики Саха (Якутия) «Алданский политехнический техникум» Контрольная работа №1 По дисциплине: Организация технического обслуживания и ремонта карьерного автотранспорта « ОТО и РКА» Вопросы №6;20;47 Выполнил: студент гр. Первов А.Ю. Проверил: преподаватель __________________________ Нерюнгри 2022г СОДЕРЖАНИЕ

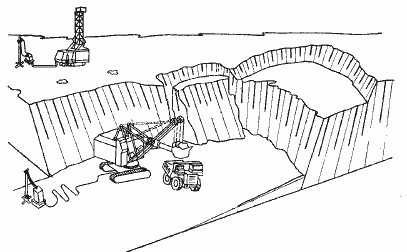

1. Что такое диагностика и в чём её сущность карьерного автотранспорта? Автомобильный транспорт имеет широкое распространение на карьерах благодаря автономности, мобильности, высокой эффективности работы в сложных топографических, геологических и суровых климатических условиях. Наиболее эффективная область применения автомобильного транспорта – карьеры малой и средней производительности, глубокие горизонты крупных карьеров в комбинации с железнодорожным транспортом или подъемниками. Применение автомобильного транспорта на карьерах относится к периоду его возникновения и развития.  Рисунок 1 - Принцип работы автомобильного транспорта Принцип работы автомобильного транспорта на карьерах заключается в перемещении горной массы из забоев к пунктам приема горной массы по автодороге и ее разгрузке. Автомобильный карьерный транспорт характеризуется грузооборотом, т.е. количеством груза в тоннах, перевозимого в единицу времени. Технология работы автомобильного транспорта на карьере заключается в перевозке из карьера вскрыши, некондиционных руд на отвалы, полезного ископаемого – на склад или к бункерам обогатительной фабрики по карьерным автодорогам, объединенным во вскрышные грузопотоки и грузопотоки полезного ископаемого. Вследствие высокой стоимости карьерных автосамосвалов их простои, как и простои выемочно-погрузочной техники, должны быть минимальными. Для их уменьшения на карьерах используют два вида организации работ автотранспорта: с закреплением определенного количества самосвалов за экскаватором в течение смены (замкнутый цикл) и без закрепления, с подачей машины под погрузку каждый раз по команде диспетчера (открытый цикл). Организация работы автотранспорта при закреплении за экскаваторами наиболее простая и обеспечивает большую производительность, но ее применение возможно при надежной работе выемочно-погрузочной, отвалообразующей техники для перевозки вскрышных пород и однородного по составу полезного ископаемого. Управление без закрепления маршрутов автосамосвалов осуществляется с помощью автоматизированной системы управления, включающей средства подачи информации о состоянии экскаваторов, каждого автосамосвала, средства передачи команд водителям и ЭВМ. Они применяются в карьерах, где требуется усреднение полезного ископаемого, поступающего на обогатительную фабрику из разных забоев. В настоящее время создано несколько таких систем. Принцип их работы заключается в том, что у диспетчера накапливается информация о состоянии погрузки самосвалов в каждом забое, количестве отгруженной руды определенного качества с начала смены и при подходе порожнего самосвала к контрольному пункту у карьера. Высвечиванием номера экскаватора на пульте водитель получает направление движения. При подаче на разгрузку автосамосвал взвешивается, при этом автоматически считывается его условный номер и передается в запоминающее устройство ЭВМ вместе с весом и качеством доставленного полезного ископаемого.  Рисунок 2 - Автоматизированная система управления Эффективность работы автотранспорта на карьере зависит от состояния автодорог. Для обслуживания дорог на карьерах, ремонта и строительства новых предусматривается специальная дорожная служба. К числу основных достоинств автомобильного транспорта, обуславливающих эффективность применения его в качестве основного карьерного транспорта, можно отнести: высокая маневренность и мобильность благодаря малым радиусам поворота и достаточно высоким скоростям передвижения; способность преодолевать достаточно крутые уклоны (до 8 – 10%); относительно небольшие собственные размеры автомобиля; отсутствие специальных путей; возможность обеспечения большей гибкости и оперативности управления. Возможность обеспечения большей гибкости и оперативности управления погрузочно-транспортным комплексом возможна потому, что самосвалы действуют независимо друг от друга, и каждый из них в любое время при необходимости может быть направлен к любому из экскаваторов. Кроме того, выход одного автосамосвала из строя вследствие поломки не отражается на производительности труда, так как не вызывает остановки в работе транспорта и может быть легко восполним [1]. Однако наряду с достоинствами автомобильный транспорт имеет и ряд недостатков, главными из которых являются следующие. небольшие экономически выгодные расстояния транспортировки (2 – 3 км, реже до 5 км); большая зависимость от климатических условий (сложность эксплуатации при низких температурах, снегопадах, туманах, гололедицы); повышенный расход автомобильных шин вследствие их сильного износа при работе на скальных породах (стоимость автошин составляет 20 – 22% стоимости перевозок); значительная загазованность, создаваемая автомобилями, особенно в глубоких карьерах, вызывает необходимость искусственного их проветривания, в противном случае вызывает в периоды безветрия, туманов, пасмурной погоды длительные простои; карьерные автосамосвалы представляют собой достаточно громоздкие и сложные машины, для обслуживания которых требуется сравнительно большой штат высококвалифицированного обслуживающего и ремонтного персонала; большая стоимость содержания и ремонта карьерных автосамосвалов, достигающая 30 – 33% стоимости перевозок. Следствием этого является необходимость иметь крупные, хорошо оснащенные автобазы с ремонтными и профилактическими цехами; зависимость работы автомобильного транспорта от своевременности и полноты поставок запасных частей, горюче-смазочных материалов; меньшее количество перевозимой горной массы каждым отдельно взятым агрегатом, что повышает себестоимость перевозок; более высокие амортизационные отчисления, обусловленные сравнительно коротким сроком службы (обычно 4 – 5 лет). Средствами автомобильного транспорта являются автомобильные дороги и подвижной состав. Объективным методом оценки необходимости того или иного вида ремонта или технического обслуживания машины является периодический или постоянный контроль технического состояния оборудования, осуществляемый методами и средствами технической диагностики. Техническое диагностирование при эксплуатации машин обеспечивает проверку их исправности, работоспособности, правильности функционирования, поиск дефектов и сбор информации для прогнозирования остаточного ресурса. Основное назначение диагностики – определение с определенной точностью технического состояния конкретной машины или механизма в данный момент времени с минимальным объемом разборки или без нее. В результате диагностирования указывают место, вид и причину дефекта. Цель диагностирования определяется видом технической диагностики: для заводской диагностики—это оценка качества изделия после изготовления (капитального ремонта); для эксплуатационной – оценка основных рабочих параметров, выявление скрытых неисправностей, установление потребности в техническом обслуживании и ремонте, определение объема работ по техническому обслуживанию и ремонту, прогнозирование ресурса. Задачи диагностирования: - предотвратить (предупредить) внезапные отказы узлов и деталей; - исключить преждевременную замену деталей; - увеличить время работы оборудования за счет конкретизации сроков технического обслуживания и ремонта; - сократить время на техническое обслуживание и ремонт за счет точного планирования этих работ. Эффективность диагностирования обеспечивается своевременным обнаружением и устранением неисправных состояний составных частей машины; исключением необоснованных разборочно-сборочных работ, что сохраняет технический ресурс объектов диагностики; достижением более полной выработки технического ресурса; работой машины в режиме, близком к оптимальному, что повышает ее производительность, снижает расходы материалов и электроэнергии; повышением безопасности работ благодаря своевременности получения информации о состоянии составных частей. Диагностирование горных машин заключается: в проверке исправности и работоспособности объекта в целом и его составных частей с целью уточнения объема работ при техническом обслуживании и ремонте; поиске и предупреждении неисправностей (в том числе отказов) составных частей объекта; поддержании эксплуатационных показателей в установленных пределах; прогнозировании остаточного ресурса объекта в целом и его составных частей; контроле качества выполнения технического обслуживания и ремонта объекта и его составных частей. Руководства и рекомендации по диагностированию разрабатываются конкретно на каждый тип машины, механизма и сборочной единицы и содержат сведения о характерных неисправностях диагностируемого объекта и их внешних признаках, методах и технологии диагностирования, контрольно-диагностических средствах, методике расчета допустимых норм и остаточного ресурса. Диагностирование оборудования представляет собой процесс, при котором на диагностируемый объект осуществляются многократные воздействия (входные сигналы) и производятся измерение и анализ ответов (выходных сигналов). Различают два вида диагностирования. Первый вид – функциональное техническое диагностирование, при котором на объект поступают только рабочие воздействия, предусмотренные рабочим алгоритмом функционирования объекта. В этом случае без перерыва технологического процесса с функционирующего объекта средствами диагностики снимается рабочий (выходной) сигнал. Анализ выходных сигналов позволяет судить о техническом состоянии оборудования. Основное преимущество функционального технического диагностирования – осуществление диагноза без остановки технологического процесса. Второй вид – тестовое техническое диагностирование, осуществляемое подачей на объект тестового воздействия. В большинстве случаев при тестовом диагностировании рабочее функционирование объекта прекращается, поэтому обеспечить непрерывный контроль технического состояния оборудования не удается. В угольной промышленности функциональное техническое диагностирование находит применение в основном для энергомеханической части добычных горных машин, транспортные машины и механизмы, включая электродвигатели без электрооборудования и аппаратуры автоматизации, гидрооборудование с насосными станциями, приводы конвейеров и т. д.); тестовое техническое диагностирование – для аппаратуры автоматики и электрооборудования горного оборудования. Техническое диагностирование охватывает всю машину. Совокупность средств и объекта диагностирования и при необходимости исполнителей, подготовленная к диагностированию или осуществляющая его по определенным правилам, установленным соответствующей документацией, носит название системы технического диагностирования. К диагностическим средствам относятся приборы, инструменты и приспособления, используемые в диагностической системе. Системы технического диагностирования могут быть общими и локальными. Объектом диагностирования общих систем является машина в целом, а локальных – ее элементы: агрегаты, сборочные единицы, детали. Любую машину можно рассматривать как техническую систему, предназначенную для самостоятельного выполнения заданных функций. Структуру системы определяют взаимное расположение деталей, их размеры, форма, зазоры в сопряжениях, характер взаимодействия деталей. В зависимости от структуры и взаимодействия с внешней средой любая машина порождает множество процессов (шум, излучение тепла, вибрация и т.п.), которые обусловлены ее мощностью, К.П.Д., расходом топлива и др. Параметры таких процессов довольно полно отражают свойства структуры и качество ее функционирования и делятся на обобщенные и частные. Определение технического состояния автосамосвалов, локомотивов, приводов конвейеров можно производить по содержанию продуктов износа в масле, калориметрическим, полярографическим, магнитно-индуктивным, радиоактивационным, спектрографическим методами. Калориметрический метод позволяет определить содержание в масле различных элементов путем сравнения окраски масла с окраской стандартного, имеющего известную концентрацию. Полярографический метод основан на измерении зависимости между током и напряжением с помощью ртутного электрода, помещенного в исследуемый раствор. Магнитно-индуктивный метод основан на изменении магнитной индукции в зависимости от содержания металла в пробе масла, помещаемой в катушку индуктивности и вызывающей изменение величины протекающего по катушке тока. Радиоактивационный метод основан на облучении потоком нейтронов пробы масла, в результате чего продукты износа становятся радиоактивными. Их состав и концентрацию определяют с помощью специальной аппаратуры. При спектрографическом методе определение содержания продуктов износа в пробе масла производят за счет разложения их на отдельные спектры под действием вольтовой дуги. По содержанию в масле хрома судят об износе поршневых колец. Локальную оценку технического состояния элементов машин можно производить по внешним размерам деталей и их внутренним дефектам. В первом случае используются весовые методы, метод отпечатков и вырезания лунок, микрометрирование, профилографирование. Во втором случае применяют методы вихревых токов и магнитный, ультразвуковую дефектоскопию, методы с применением излучения и капиллярный. Метод отпечатков применяется в основном для измерения величины местного износа. Для этого измеряют расстояние от поверхности детали до дна искусственно сделанного углубления и по мере его уменьшения определяют величину износа. Метод вырезания лунок аналогичен методу отпечатков. Разница лишь в том, что в данном случае на поверхности детали резцом вырезается остроугольная лунка. Метод микрометрирования заключается в измерении поверхностей деталей и определении их изменений с помощью измерительных приборов. Для деталей, обладающих небольшими размерами и массой, часто применяют весовой метод. Износ детали определяют по результатам взвешивания. Метод профилографирования используют для определения величины износа в пределах высоты микронеровностей с помощью снятых профилограмм. Большое распространение получили косвенные методы и средства диагностики общего состояния системы питания по величине коэффициента избытка воздуха и составу рабочей смеси, а также температуре выхлопных газов. Для определения технической неисправности двигателя и зоны ее распространения применяют диагностику двигателя путем прослушивания. Для этих целей применяют и такие прогрессивные методы, как радиоиндикаторный, дифференциальный метод радиоактивных индикаторов, акустический, виброакустический, выполняемые с помощью сложной специальной аппаратуры [4]. Радиоиндикаторный метод заключается в том, что деталь, подвергаемую контролю, предварительно активируют, т.е. в трущуюся поверхность вводят радиоактивные изотопы, которые при износе попадают в смазку и она становится радиоактивной. По величине радиоактивности масла судят об износе. Более совершенным является дифференциальный метод радиоактивных индикаторов. Он предназначен для проведения непрерывного или периодического контроля степени износа деталей и сопряжений машин. Износ деталей определяют по результатам сравнения уменьшения активности поверхностного активированного слоя с относительным уменьшением активности образцов (эталонов). Акустическим методом выявляют повышенные стуки и шумы, свидетельствующие о неисправности сопряжений сборочных единиц. Ослушивание осуществляют с помощью электронных или мембранных стетоскопов, а также комбинированных электронных приборов. Для более детального анализа шум записывают на магнитную пленку или другие современные электронные носители информации. Виброакустический метод контроля является одним из наиболее прогрессиных Сущность метода состоит в том, что при работе каждая кинематическая пара является источником виброакустического сигнала, параметры которого зависят от ее технического состояния. Зная зависимость между параметрами упругих колебаний и износом отдельных кинематических пар, определяют их техническое состояние. Диагностирование горных машин можно производить как на передвижных установках, так и на стационарных поста. В настоящее время с целью предупреждения внезапных отказов производят диагностику и таких элементов горных машин, как металлоконструкции, конвейерные ленты, канаты. Для проверки состояния элементов металлоконструкций и сварных швов используют ультразвуковой, рентгеновский, люминесцентный и цветной методы диагностики. Для контроля состояния проволочек резинотросовых лент используют прибор УКДТ-1, позволяющий определить место, степень и характер повреждения тросовой основы ленты по всей ее длине. Принцип действия прибора заключается в непрерывной магнитной дефектоскопии тросов ленты по всему сечению. Контроль стальных канатов выполняют дефектоскопом ДСКУ. Он предназначен для автоматического счета числа оборванных внутренних и наружных проволочек по всей длине каната. Принцип действия прибора основан на использовании полей рассеивания, возникающих у оборванных проволочек при продольном намагничивании каната. Для выявления внутренних дефектов в валах приводов роторных экскаваторов применяются ультразвуковые установки. С их помощью проводят оценку состояния валов длиной до 5 м и диаметром до 400 мм. Контроль осуществляют контактным способом при помощи ультразвукового дефектоскопа перед установкой в редуктор и в процессе его работы. Осциллограмма, снятая перед установкой служит образцом, с которым сверяют все последующие. Процесс диагностирования машин состоит из подготовительного, основного и заключительного этапов. Во время подготовительного этапа на машине монтируют измерительную аппаратуру и датчики. Во время основного этапа после установки режима работы машины замеряют параметры технического состояния и фиксируют их в документации. Это позволяет сопоставить их с ранее замеренными параметрами и определить степень изменения за определенный период работы. На заключительном этапе ставят диагноз, в результате которого определяют характер, объем работ для поддержания работоспособности машины, а также время отправки сборочных единиц и агрегатов в ремонт. По диагнозу определяют, какой вид обслуживания или ремонта надо произвести. Технология проведения работ по технической диагностике излагается в технологических картах, журналах диагностирования, где перечисляются последовательность операций и применяемые приборы. Техническая диагностика в процессе эксплуатации горных машин позволяет контролировать их техническое состояние, по которому устанавливается оптимальный межремонтный период или прогнозируется остаточный технический ресурс. Благодаря этому достигается высокая эксплуатационная надежность, уменьшаются затраты на техническое обслуживание и ремонт, сокращаются эксплуатационные затраты в результате своевременного проведения регулировочных работ. Техническая диагностика создает условий для внедрения сменно-узлового метода ремонта машин. Это в свою очередь позволяет сократить продолжительность ремонтов, снизить их трудоемкость за счет уменьшения разборочно-сборочных работ, применить несложное технологическое оборудование и выполнить ремонт с достаточно высоким качеством. Сокращение сроков ремонта увеличивает пропускную способность ремонтных предприятий, вследствие чего лучше используются производственные площади. При сменно-узловом методе ремонта полнее используется ресурс агрегатов и сборочных единиц машин и, следовательно, уменьшается расход запасных частей. На специализированных ремонтных предприятиях технологическая диагностика может быть использована для контроля качества ремонтных работ. Для этого сопоставляют результаты испытаний технического состояния машин после ремонта с техническим состоянием новых. Эти же данные принимают в качестве исходных при постановке диагноза в процессе эксплуатации машин [2]. 2. Техническое обслуживание тягового электропривода, системы вентиляции и охлаждения тягового привода при техническом обслуживании (ТО - 3) автосамосвала семейства БелАЗ – 7513 Для поддержания самосвала в постоянной технической готовности и предотвращения интенсивного износа деталей в процессе эксплуатации необходимо периодически в установленные сроки выполнять техническое обслуживание узлов и систем. Техническое обслуживание самосвалов должно проводиться в закрытых отапливаемых помещениях, размеры, техническое оснащение и оборудование которых должно обеспечивать бесперебойное выполнение всего предусмотренного настоящим руководством комплекса технического обслуживания для имеющегося парка карьерной техники. Рекомендуются следующие виды и периодичность технического обслуживания: ежедневное обслуживание (ЕО); обслуживание через 250 часов работы двигателя, но не более чем через 5000 км пробега самосвала (ТО–1); обслуживание через 500 часов работы двигателя, но не более чем через 10000 км пробега самосвала (ТО–2); обслуживание через 1000 часов работы двигателя, но не более чем через 20000 км пробега самосвала (ТО–3); сезонное обслуживание (СО), которое выполняется при подготовке самосвала к весенне-летним или осенне-зимним условиям эксплуатации. Сезонное обслуживание совмещается и проводится с очередным техническим обслуживанием. Таблица 1 – Перечень операций технического обслуживания (ТО–3)

Операции по техническому обслуживанию тягового электропривода выполнять в соответствии с требованиями, изложенными в эксплуатационной документации заводов-изготовителей. При ТО–3: провести обслуживание вентилируемой тормозной установки. Провести замер износа щеток. Высота изношенной щетки должна быть не менее 13 мм (ЭТВ-20М3Л) и 20 мм (ДПТВ16,25-02). В случае если высота щетки меньше допустимого значения, а также при обнаружении разрушенных гибких соединений (шунтов) и сколов рабочей поверхности щеток на площади свыше 10%, произвести замену щеток запасными. Замену щеток произвести комплектно в каждом щеткодержателе. Новые щетки перед установкой предварительно притереть к коллектору на колодке, имеющей профиль коллектора и покрытой мелкой стеклянной бумагой. Затем установить щетки в щеткодержатель и при-шлифовать их к коллектору. Для этого между коллектором и щетками закладывается стеклянная шлифовальная шкурка зернистостью 8 – 10 (зерном к щетке) и протягивается несколько раз в одном направлении. При шлифовке щетки должны прижиматься только пружинами щеткодержателя без дополнительного нажатия рукой. Давление на щетки должно быть в пределах 3,2 – 3,8 Н (ЭТВ-20М3Л), 4,7 – 6,25 Н (ДПТВ16,25-02). При необходимости провести регулировку усилия нажатия на щетку. Провести проверку сопротивления изоляции обмоток электродвигателя. В эксплуатации при нормальных условиях (температура окружающего воздуха плюс 20°С) сопротивление изоляции обмоток относительно корпуса должно быть не менее 10 МОм (ЭТВ-20М3Л), 20 МОм (ДПТВ16,25-0.2) и не менее 3 МОм (ЭТВ-20М3Л), 2,5 МОм (ДПТВ16,25-0.2) в нагретом состоянии при верхнем значении рабочей температуры. Сопротивление изоляции замеряется мегомметром на напряжение 500 В. Если сопротивление ниже указанных норм, то электродвигатель необходимо просушить продувкой горячим воздухом с температурой от 100 до 120°С. В начале сушки сопротивление будет несколько снижаться, а потом начнет быстро возрастать. Закончить сушку можно тогда, когда рост сопротивления изоляции замедлится. Провести проверку сопротивления изоляции секции резистора относительно корпуса. После проведения ремонтов или замены резисторов необходимо проверить сопротивление изоляции секции резистора относительно корпуса. Сопротивление изоляции замеряется мегомметром на напряжение 2500 В и должно составлять не менее 0,5 МОм. Перед заменой секции резистора необходимо проверить ее активное сопротивление, которое должно быть 0,25 Ом; Пополнить смазкой подшипниковые узлы электродвигателя ЭТВ-20М3Л (смотри выше) [3]. 3. Техническое обслуживание опрокидывающего механизма при техническом обслуживании (ТО - 1) автосамосвала семейства БелАЗ – 7513. Опрокидывающий механизм обеспечивает подъем и опускание платформы, а также остановку ее в любом промежуточном положении в процессе подъема или опускания. Механизм оборудован гидроприводом поступательного движения с электрогидравлическим управлением. Он состоит из двух трех-ступенчатых телескопических гидроцилиндров Ц13 и Ц14 (рисунок 3), гидрораспределителя А1, блока управления А2, аксиально-поршневого насоса Н, автомата разгрузки насоса А7, клапана двухмагистрального К3, фильтра Ф1, магнитных фильтров во всасывающем патрубке насоса и в сливном коллекторе, масляного бака объединенной гидросистемы с фильтром Ф2 и соединяющих их маслопроводов. Опрокидывающий механизм управляется из кабины электрическим переключателем, расположенным на панели приборов. Гидрораспределитель А1 изменяет направление потока рабочей жидкости от насоса к поршневым и штоковым полостям гидроцилиндров Ц13 и Ц14 в зависимости от положения золотников гидро-распределителей Р1 и Р2. Предохранительные клапаны КП1, КП2 отрегулированные на давление рабочей жидкости 21 МПа, защищают напорную гидролинию насоса от перегрузки в случае неисправности регулятора давления насоса, который ограничивает производительность при достижении давления 17,5 МПа. Предохранительный клапан КП3, отрегулированный на давление рабочей жидкости 8 МПа, защищает гидросистему от перегрузок при опускании платформы. При нейтральном положении выключателя, расположенного на панели приборов, электромагниты гидрораспределителя Р9 управления обесточены и его золотник находится в среднем положении. Торцевые полости золотников распределителей Р1 и Р2 соединены со сливом. При установке выключателя на панели приборов в положение «Подъем» электромагнит перемещает золотник гидрораспределителя Р9 управления в крайнее левое (по рисунку) положение. При этом рабочая жидкость по гидролинии управления подается в нижние (по рисунку) торцовые полости золотников гидрораспределителей Р1 и Р2 и перемещает их в крайнее верхнее (по рисунку) положение. Рабочая жидкость от распределителей через дроссельное отверстие переливного клапана К1 и двухмагистральный клапан К3 поступает в блок регулятора насоса и выводит его на максимальную производительность.  Рисунок 3 – Принципиальная гидравлическая схема опрокидывающего механизма: Н – аксиально-поршневой насос переменной производительности; А1 – гидрораспределитель; А2 – блок управления; А7 – автомат разгрузки насоса; Р9, Р10, Р1, Р2 – распределители; КП1-КП3 – предохранительные клапаны; К1 – переливной клапан; К3 – двухмагистральный клапан; РД – редукционный клапан; Ф1, Ф2 – фильтры; Ц13, Ц14 – цилиндры опрокидывающего механизма; М1, М2 – манометры (устанавливаются при диагностике гидросистемы); I – в гидросистему рулевого управления и тормозных систем; II – из коллектора рулевого управления Техническое обслуживание опрокидывающего механизма заключается в контроле уровня рабочей жидкости в масляном баке объединенной гидросистемы и замене ее, проверке герметичности и своевременной подтяжке резьбовых соединений, периодической смазке трущихся поверхностей, замене фильтрующих элементов масляных фильтров и сапуна. Ежедневное техническое обслуживание (ЕО). При ежедневном техническом обслуживании: проверить внешним осмотром состояние и крепление трубопроводов и шлангов гидросистемы и при необходимости подтянуть (в местах течи); проверить уровень и при необходимости долить рабочую жидкость в масляный бак объединенной гидросистемы. Уровень рабочей жидкости в баке должен быть не выше средины верхнего глазка при разряженных пневмогидроаккумуляторах, и не ниже середины нижнего глазка при заряженных (после пуска двигателя). Заправка бака рабочей жидкостью при установке на самосвал заправочного центра описана в главе «Техническое обслуживание». В гидросистеме должны использоваться рабочие жидкости в соответствии с сезоном эксплуатации и температурой окружающего воздуха. Рекомендуемые жидкости, в зависимости от климатических условий эксплуатации приведены в таблице 2, при этом рекомендуются масла импортного производства. Нельзя смешивать различные марки масел. Эксплуатационные характеристики рабочих жидкостей должны соответствовать значениям, приведенным в таблице 3. Необходимо помнить, что загрязненная рабочая жидкость является основной причиной преждевременного износа и неисправности узлов опрокидывающего механизма, рулевого управления, тормозной системы и в особенности насоса. Первую замену рабочей жидкости проводить после окончания обкатки, последующие замены через 4000-5000 часов, но не позднее сезонного обслуживания. В случае перегрева рабочей жидкости (tр>95ºC) необходимо после устранения причины перегрева провести внеочередную замену рабочей жидкости, так как при длительной работе гидросистемы с повышенными температурами происходит ускоренное окисление рабочей жидкости и потеря ее эксплуатационных характеристик. Таблица 2 – Рекомендуемые марки масел в зависимости от условий эксплуатации  Таблица 3 – Допустимые эксплуатационные характеристики рабочих жидкостей

Техническое обслуживание 1 (ТО–1). При ТО–1: подтянуть крепление карданного вала и проверить люфты в шарнирах. При покачивании рукой за карданный вал люфт не должен ощущаться. Техническое обслуживание 2 (ТО–2). При ТО–2: проверить целостность рукавов и шлангов гидросистемы, а так же их крепление. Рукава и шланги, имеющие течи, вздутия, потерю эластичности и растрескивание заменить. Ослабшие крепления шлангов и болты крепления фланцев к насосу подтянуть; заменить фильтрующий элемент сапуна бака объединенной гидросистемы; заменить фильтрующий элемент в масляном баке объединенной гидросистемы; заменить фильтрующий элемент фильтра, установленного в напорной линии насоса. Замену фильтрующих элементов фильтров производить при каждом срабатывании датчиков засоренности. Сезонное обслуживание (СО). При сезонном обслуживании: разобрать сливной коллектор и всасывающий патрубок насоса, очистить магниты от металлических частиц; промыть масляный бак гидросистемы. Внутренняя поверхность бака должна быть чистой, без смолистых отложений. Вывернуть из бака и очистить от металлических частиц сливные магнитные пробки; заменить масло в баке на марку, соответствующую сезону. В гидросистеме рекомендуется установка следующих фильтрующих элементов: в масляном баке объединенной гидросистемы: Реготмас 690AM-1-CM – производитель ООО МП «Фильтр-Р» или ЭФМ-ЕЭ-06 АС ТУ 4591-55620847-02-04 – производитель ООО «Евроэлемент» или 99.163649 H10XL-S00-0-0 – производитель фирма «EPE»; в фильтре напорной линии аксиально-поршневого насоса: Реготмас 631ВМ-1-СМ – производитель ООО МП «Фильтр-Р» или ЭФМ-ЕЭ-23С ТУ 4591-55620847-02-04– производитель ООО «Евроэлемент» или 05.8500.12.200.10.В.P.8 – производитель фирма «Internormen» или НС8500FKS8H – производитель фирма «PALL», М5402МК – производитель СОАО «Дифа»; в сапуне масляного бака: ЭФВ-3-1А УХЛ2 ТУ 3689-004-26361511-94 CM – производитель ООО МП «Фильтр-Р», DIFA 4347M – производитель СОАО «Дифа» [3]. При разгрузке самосвала с неисправным опрокидывающим механизмом при использовании тягача-буксировщика, необходимо, при опускании платформы слив рабочей жидкости из цилиндров производить в гидросистему тягача-буксировщика, для исключения перелива рабочей жидкости через сапун при переполнении масляного бака неисправного самосвала.

1.Буянкин А. В. Карьерные перевозки. Технологические процессы: учебное пособие / Буянкин А. В., Воронов Ю. Е., Воронов А. Ю. - Кемерово: КузГТУ имени Т.Ф. Горбачева, 2020. - 85 с. 2. Замышляев В.Ф. Эксплуатация и ремонт карьерного оборудования/ В.Ф. Замышляев, В.И. Русихин, Е.Е. Шешко. – М.: Недра, 2001. – 284 с. 3. Карьерные самосвалы серии БелАЗ – 7513. Руководство по эксплуатации 75131 – 3902015 РЭ. ОАО « БЕЛАЗ» - управляющая компания холдинга « БЕЛАЗ – ХОЛДИНГ» 2016. 4. Романов В.А. Эксплуатация карьерного оборудования. Практикум: учеб. пособие/ В.А. Романов, И.П. Кавыршин. – Тула: - ТулГУ, 2009. – 138 с. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||