15-Контрольная работа_Оценка эффективности технологических проце. Контрольная работа 15 вариант Проверил Н. А. Пепеляева кандидат экономических наук, доцент Тюмень 2022

Скачать 190.35 Kb. Скачать 190.35 Kb.

|

|

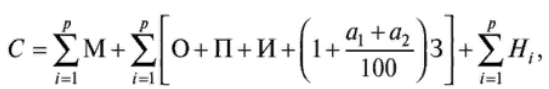

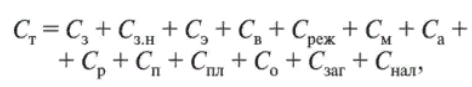

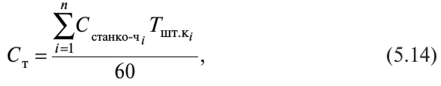

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «ТЮМЕНСКИЙ ИНДУСТРИАЛЬНЫЙ УНИВЕРСИТЕТ» Институт сервиса и отраслевого управления Кафедра Управления в строительстве и ЖКХ ОЦЕНКА ЭФФЕКТИВНОСТИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ Контрольная работа 15 вариант Выполнил: Проверил: Н. А. Пепеляева кандидат экономических наук, доцент Тюмень 2022 Содержание 1. Основы построения технологического процесса…………………………..…3 1.1. Технологический процесс: организация, состав и структура……………...3 1.2. Разработка технологического процесса…………………………………….5 2. Экономические критерии эффективности технологических процессов…..10 Задача 1…………………….………….………….………………………………16 Задача 2…………………….………….………….…………………….………...18 Словарь базовых терминов………….………….……………………………….21 Список литературы………….………….………….…………………………….24 1. Основы построения технологического процесса 1.1. Технологический процесс: организация, состав и структура Под организацией технологического процесса понимается рациональное сочетание живого труда с вещественными элементами производства (средствами и предметами труда) в пространстве и во времени, обеспечивающее наиболее эффективное выполнение производственного плана. Организация технологического процесса основана на разделении труда (единичной форме) и специализации его на отдельных работах. В результате специализации изготовление продукции и ее частей происходит на обоснованных участках предприятия с последовательной передачей предмета труда от одного рабочего места к другому. Таким образом, совокупный технологический процесс расчленяется на отдельные части, разделенные в пространстве и во времени, но взаимосвязанные целью производства. Разделение труда обязательно предполагает его соединение, поскольку каждая частичная работа приобретает определенный смысл лишь в сочетании с другими частичными работами. Поэтому специализация труда получает свое дополнение в его кооперировании. Следовательно, объективная необходимость организации технологического процесса вытекает из внутренней расчлененности производства на отдельные, но взаимосвязанные части. Технологический процесс включает ряд стадий, каждая из которых состоит из производственных операций. Операция – это технологически и технически однородная, законченная на данной стадии часть процесса, представляющая собой комплекс элементарных работ, выполняемых рабочим (или рабочими) при обработке определенного предмета труда на одном рабочем месте, Операция – основная часть технологического процесса, основной элемент производственного планирования и учета. Необходимость деления процесса на операции порождается техническими и экономическими причинами. Например, технически невозможно одновременно обработать все поверхности заготовки на одном станке. Да и по экономическим соображениям выгоднее разделить технологический процесс на части. Операция состоит из ряда приемов, каждый из которых представляет собой законченную элементарную работу (или совокупность законченных действий). Приемы разделяются на отдельные движения. Движение – это часть приема, характеризующаяся однократным перемещением тела или конечностей рабочего. Такое разделение технологического процесса на отдельные элементы имеет большое значение, т. к. дает возможность анализировать его, выявлять мельчайшие особенности затрат труда, а это особенно важно для нормирования работ и вскрытия резерва роста производительности труда. Под структурой технологического процесса понимают состав и сочетание элементов, определяющих схему построения процесса, т. е. виды, количество и порядок выполнения производственных операций. Схема технологического процесса, может быть, простой и сложной. Она зависит от вида и характера изготовляемой продукции, количества и номенклатуры, предъявляемых к ней требований, вида и качества исходных материалов, уровня развития техники, условий кооперирования и многих других факторов. Простые процессы состоят из небольшого числа операций, их сырье представляет собой однородную массу или включает небольшое количество компонентов. Продукция таких процессов в основном однородная. Технологическая схема их сравнительно несложная. К ним относятся процессы кирпичного, стекольного, прядильного производства, предприятий горной промышленности и др. Процессы второго типа отличаются сложностью схемы построения, многооперационностью, большим разнообразием применяемых материалов, используемого оборудования. Сложные процессы имеют развитую форму организации и требуют значительных площадей. Примерами их могут быть процессы машиностроения, металлургии, химической промышленности и др. 1.2. Разработка технологического процесса В основе любого промышленного производства, как было отмечено, лежит производственный процесс, который включает ряд технологических процессов. Прежде чем начать изготовление объекта производства (машины, аппараты, механизмы и др.), необходимо спроектировать технологический процесс. Технологическое проектирование – сложная работа. От того, насколько тщательно она выполнена, зависят все технико-экономические показатели разрабатываемого процесса. Технологическое проектирование заключается, прежде всего, в выборе наиболее экономичного для данных конкретных условий метода получения заготовок и деталей, установлении рациональной последовательности операций обработки, назначении необходимых орудий производства и регламентации их использования, а также в определении, трудоемкости и себестоимости изготавливаемого изделия.. Технологический процесс должен быть запланирован так, чтобы оборудование, инструменты, приспособления, сырье, производственные площади использовались наиболее полно и правильно при условии максимального облегчения и безопасности труда. Для составления технологического процесса необходимо иметь ряд исходных данных. К их числу относятся: - вид и характер объектов производства; - программа выпуска продукции; - требования, которым она должна удовлетворять; - производственные возможности предприятия (наличие оборудования, энергетические мощности и т, д.). Для этого используются чертежи, схемы, технические условия, ГОСТы, объем и план выпуска продукции, ведомости и паспорта оборудования, каталоги инструментов, инструкции на испытания, приемку, а также другие нормативные и справочные данные. Основным техническим документом производства является рабочий чертеж, представляющий собой графическое изображение изготовляемых деталей и изделий, предъявляемых к ним требований по форме, размерам, видам обработки, методам контроля, маркам используемых материалов, весу заготовок и деталей, а следовательно, нормам расхода материалов. В производстве широко используют и схемы, позволяющие усвоить последовательность работы. При разработке технологического процесса учитывают, и объем выпуска продукции. При большом плане выпуска, например в условиях крупносерийного и массового производства, выгодно применение специальных видов инструментов и приспособлений, специализированного оборудования и автоматических линий. В условиях единичного (индивидуального) производства ориентируются на универсальное оборудование и приспособления и на высококвалифицированную рабочую силу. Существенное влияние на формирование технологии оказывают условия, в которых она должна осуществляться. Если технологический процесс разрабатывается для действующего предприятия, то при выборе его вариантов приходится ориентироваться на имеющееся оборудование, учитывать возможности заготовительных и инструментальных цехов, энергетической базы. В ряде случаев это ограничивает выбор методов обработки. При разработке технологии для вновь проектируемого предприятия эти ограничения отпадают. Разработанный технологический процесс оформляют рядом документов, технологических карт, в которых регламентированы все положения, режимы и показатели применяемой технологии. Наиболее важным из этих документов является технологическая карта, в которой содержатся все данные и сведения по технологии изготовления какой-либо детали или изделия, полное описание процесса производства по операциям с указанием применяемого оборудования, инструмента, приспособлений, режимов работ, нормы времени, квалификации и разряда рабочего. Указанную документацию с содержащимися в ней сведениями экономист использует для нормирования труда и установления численности рабочих, определения потребности сырья, материалов, топлива, энергии и анализа их расхода, калькулирования и анализа себестоимости, планирования работ и т. п. Современная техника позволяет производить одну и ту же продукцию или выполнять одинаковую работу различными методами. Поэтому при технологическом проектировании имеются широкие возможности выбора технологических процессов. При существующем многообразии методов и средств производства часто разрабатывают несколько вариантов технологического процесса и, составляя калькуляцию себестоимости, выбирают наиболее эффективный с экономической точки зрения вариант. Для уменьшения числа сопоставляемых вариантов важно использовать типовые решения, рекомендации нормативных и руководящих материалов и не рассматривать те варианты, от реализации которых не ожидается получить ощутимых положительных результатов. Конечным результатом технологического процесса является готовая продукция, т.е. такие изделия и материалы, процесс труда над которыми на данном предприятии полностью закончен, и они укомплектованы, упакованы, приняты отделом технического контроля и могут быть отправлены потребителю. Незаконченные производством изделия называются незавершенными. Продукция делится на основную, составляющую цель производства, и побочную, получаемую попутно. Например, вдоменном производстве основной продукт -- чугун, а побочные -- доменный шлак и колошниковый газ, которые используются в народном хозяйстве. Кроме основных и побочных продуктов в процессе производства обычно получают так называемые отходы, разделяемые в зависимости от возможностей дальнейшего использования на возвратные и безвозвратные. Первые могут быть еще полезны в другом производстве, вторые называются отбросами. Осуществляя технологический процесс, человек ставит перед собой две задачи: 1) получить изделие, которое удовлетворяло бы его потребностям; 2) затратить на его изготовление меньше труда, материалов, энергии и т. д. Каждое изделие может удовлетворять ту или иную потребность человека только в том случае, если оно обладает качеством, которое определяет его назначение. Без надлежащего качества изделие становится ненужным человеку и затраченные на него труд и предметы природы расходуются бесполезно. Под качеством продукции следует понимать соответствие ее признаков и свойств требованиям технического прогресса и обоснованным запросам народного хозяйства, вытекающее из условий практического использования изделий. Качество продукции не является ее постоянным свойством. Оно изменяется с процессом производства и повышением требований, предъявляемых к готовой продукции потребителями. Совершенствование технологий производства позволяет непрерывно улучшать качество выпускаемой продукции. Чем выше ее уровень, тем эффективнее и производительнее общественный труд. Использование в народном хозяйстве более совершенной продукции ведет к снижению расходов на эксплуатацию, ремонт, удлиняет сроки службы и поэтому как бы увеличивает объем производства изделий. Но повышение качественных характеристик товаров нередко вносит значительные изменения в процесс производства, вызывает усложнение технологии, удлиняет цикл работ. Увеличивается количество операций и оборудования, повышается трудоемкость обработки. Все это может привести к увеличению себестоимости, снижению фондоотдачи, дополнительным капитальным вложениям. Поэтому повышение качества продукции должно преследовать строго определенные, экономически обоснованные задачи. Но даже если улучшение качества изделий требует дополнительных затрат, то ценность изделий обычно возрастает в большей пропорции, чем растут затраты. 2. Экономические критерии эффективности технологических процессов Эффективность технологического процесса оценивают по ряду критериев, которые подразделяют на следующие группы: технологические, экономические и экологические. Экономические критерии влияют на эффективность производственного процесса и определяют экономическую эффективность производства. К ним относятся цены, тарифы, условия оплаты труда, нормативный коэффициент эффективности капитальных вложений, себестоимость продукции и др. Важнейшими среди них являются себестоимость продукции и производительность труда. Одним из главных критериев эффективности технологического процесса является его технологическая себестоимость, которая включает в себя только затраты, связанные с конкретным вариантом технологического процесса. Себестоимость изделия — это затраты в денежном выражении на материалы, средства производства и заработную плату, связанные с изготовлением изделия. В общем случае себестоимость изделий может быть рассчитана по формуле:  где М — расходы на материалы на единицу изделия за вычетом стоимости отходов, руб.; О — расходы на амортизацию, содержание и эксплуатацию оборудования, приходящиеся на одно изделие, руб.; П — расходы на амортизацию, содержание и эксплуатацию приспособлений, приходящиеся на одно изделие, руб.; И — расходы на амортизацию и содержание инструмента, приходящиеся на одно изделие, руб.; a1 — начисления на расходы по заработной плате на социальные нужды, %; a2 — накладные расходы, начисляемые на расходы по заработной плате, %; р — число различных марок материалов, расходуемых на одно изделие; t — число операций, которые проходит одно изделие при его изготовлении; 3 — расходы на заработную плату, приходящиеся на одно изделие, руб.; H — расходы на налоги, приходящиеся на одно изделие. Неполная себестоимость, включающая в себя только затраты, связанные с выполнением технологического процесса, называется технологической себестоимостью С, которая в общем виде может быть определена по формуле:  где Сз — заработная плата рабочих с начислениями; Сз.н. — заработная плата наладчиков с начислениями; Сэ — затраты на силовую электроэнергию; Св — затраты на вспомогательные материалы (смазочно-обтирочные материалы и смазочно-охлаждающие жидкости); Среж — затраты на амортизацию, заточку и ремонт универсального и специального режущего инструмента; См — затраты на амортизацию и ремонт универсального и специального мерительного инструмента; Са — затраты на амортизацию оборудования; Ср — затраты на ремонт и модернизацию оборудования; Сп — затраты на ремонт и амортизацию универсальных и специальных приспособлений; Спл — затраты на амортизацию, ремонт, отопление, освещение и уборку производственного помещения; Со — затраты на общие цеховые расходы (заработная плата вспомогательных рабочих, инженерно-технических работников и служащих цеха с соответствующими начислениями; расходы по ремонту и амортизации общего вспомогательного оборудования и инвентаря цеха; расходы по охране труда и др.); Cзаг — стоимость исходной заготовки (включая себестоимость ее изготовления и материала за вычетом стоимости реализуемых отходов — стружки); Снал — затраты на налоги. Такой уточненный поэлементный расчет технологической себестоимости применяется в массовом и крупносерийном производствах. Для условий единичного, мелкосерийного и среднесерийного производств технологическая себестоимость может рассчитываться по формуле:  где Сстанко_ч. — стоимость 1 станко-часа на /-й операции, определенная по нормативам; п — количество операций. Вторым главным критерием эффективности технологического процесса является производительность труда. Производительность труда определяется количеством продукции (объемом работ), произведенной работником в единицу времени (час, смену, квартал, год) или количеством времени, затраченным на производство единицы продукции (на выполнение определенной работы). Для измерения производительности труда эффективности использования трудовых ресурсов используются два основных показателя: выработка и трудоемкость. Выработка – количество продукции, произведенной в единицу рабочего времени или приходящейся на одного среднесписочного работника или рабочего в год (квартал, месяц). Трудоемкость – это затраты рабочего времени на производство единицы продукции. Преимущество показателя трудоемкости в том, что он позволяет судить об эффективности затрат живого труда на разных стадиях изготовления конкретного вида продукции не только по предприятию в целом, но и в цехе, на участке, рабочем месте, т.е. проникнуть в глубину выполнения того или иного вида работ, чего нельзя сделать с помощью показателя выработки, исчисленного в стоимостном выражении. В зависимости от состава включаемых в нее трудовых затрат различают следующие виды трудоемкости: 1. Технологическая трудоемкость – определяется затратами труда основных рабочих – сдельщиков и повременщиков. Она рассчитывается по производственным операциям, деталям, узлам и готовым изделиям. 2. Трудоемкость обслуживания представляет собой затраты труда вспомогательных рабочих (основных и вспомогательных цехов) и подразделений, занятых обслуживанием производства. Ее расчет производится по каждой операции, изделию либо пропорционально технологической трудоемкости изделий. 3. Производственная трудоемкость слагается из трудоемкости технологической и обслуживания, т. е. это затраты труда основных и вспомогательных рабочих на выполнение единицы работ. 4. Трудоемкость управления складывается из затрат труда руководителей, специалистов, служащих. Одна часть таких затрат, которая непосредственно связана с изготовлением изделий, прямо относится на эти изделия, другая часть затрат, которая непосредственно не связана с изготовлением изделий, относится к ним пропорционально производственной трудоемкости. 5. Полная трудоемкость продукции представляет затраты всех категорий ППП, суммы затрат живого труда на изготовление единицы продукции. Для определения общей эффективности капитальных вложений в каждом конкретном случае применяются один или несколько показателей. Эти показатели сравнивают с нормативами, а также с показателями предыдущего (базового) периода и определяют наиболее выгодные направления капитальных вложений. Сравнительная экономическая эффективность рассчитывается при выборе наилучшего варианта капитальных вложений определенного направления. Прежде чем приступить к строительству, механизации, мелиорации и т. д. необходимо рассмотреть ряд вариантов. Показателем наилучшего варианта сравнительной эффективности капитальных вложений являются минимум приведенных затрат (ПЗmin). Приведенные затраты представляют собой сумму текущих производственных затрат (себестоимости) и капитальных вложений, приведенных к одной размерности (за год или другой отрезок времени) в соответствии с нормативом. Нормативный коэффициент сравнительной эффективности капитальных вложений по народному хозяйству установлен на уровне 0,15, для сельского хозяйства не ниже 0,12. Этот норматив означает минимум снижения себестоимости на единицу дополнительных капитальных вложений, при котором они могут быть признаны эффективными. Приведенные затраты исчисляются по формулам: ПЗг= Сi + Tн Кi  min (за год) min (за год)ПЗН = Кi +ТнСi  min (за нормативный срок окупаемости капитальных вложений), где: min (за нормативный срок окупаемости капитальных вложений), где:Сi - текущие затраты (себестоимость) по i варианту капитальных вложений; Кi - капитальные вложения по тому же варианту; Ен - нормативный коэффициент сравнительной эффективности капитальных вложений (принимается в размере 0,12) ; Тн - нормативный срок окупаемости капитальных вложений – величина, обратная Ен, которая определяется по формуле: Тн=1/Еn При ограниченном числе вариантов возможно их последовательное, попарное сравнение по формуле:  ; ;  ; ;где: Е - коэффициент сравнительной эффективности; Т - срок окупаемости дополнительных капитальных вложений экономией от снижения себестоимости; К1, К2 - капитальные вложения по сравниваемым вариантам; С1, С2 - себестоимость по сравниваемым вариантам. Если Е> Ен или Т <Тн, то дополнительные капитальные вложения эффективны. Таким образом, экономическая эффективность применяемой технологии определяется целым рядом показателей, которые непосредственно связаны с техническим совершенствованием и экономическим развитием производства. Такие технико-экономические показатели представляют систему величин, характеризующих материально-производственную базу предприятия, организацию производства, использование основных и оборотных фондов, труда при изготовлении продукции. Эти показатели отражают степень технической оснащенности -предприятия, загрузки оборудования, рациональность использования материально- сырьевых, топливно-энергетических ресурсов, живого труда в процессе производства, экономическую эффективность применяемой технологии и т. д. Использование их дает возможность произвести анализ технологических процессов, определить особенности, прогрессивность последних, выявить узкие места, найти и использовать резервы производства. Задача 1 Время выполнения всех сборочных операций одного изделия на поточной линии – 66 мин. Рабочие места на линии расположены по обе стороны от непрерывно движущегося конвейера. Шаг конвейера – 1,4 м. Сменная программа выпуска – 88 изделий. Технологический брак составляет 2 %. Регламентированные перерывы – 20 мин в смену. Продолжительность смены – 8 ч. Определить длину рабочей части конвейера и скорость его движения. Решение: а) Определяем фонд эффективного рабочего времени за сутки: Тэф = Ткал – Тпер., мин. где Ткал – календарный фонд времени; Тпер – регламентированные перерывы на отдых. Тэф = (8*60) – 20= 460 мин. б) Определяем задание по запуску (выпуску) изделий: Взап= Ввып*(1+а%/ 100%), шт. где Ввып – сменная программа выпуска, шт.; а – процент брака, %. Взап= 88*(1+2/ 100) = 89,76≈ 90 шт. в) Находим такт поточной линии:  мин. мин. мин. мин.г) Расчетное число рабочих мест на поточной линии:  , мин. , мин.где tшк – норма времени на операцию, мин;  – такт поточной линии, мин; – такт поточной линии, мин; д) Длина рабочей части конвейера, если рабочие места на линии расположены по обе стороны от непрерывно движущегося конвейера, составит:  мин. мин.где i – шаг конвейера, м;  – такт поточной линии, мин. – такт поточной линии, мин. м. м.е) Скорость движения конвейера составит:  м/мин. м/мин. м/мин. м/мин.Как видно из полученных данных скорость движения конвейера находится в допустимых пределах (допустимая скорость 0,1-0,8 м/мин). Ответ: длина рабочей части конвейера равна 9,03 м, скорость движения – 0,11 м/мин. Задача 2 Определить длительность технологического цикла обработки 50 деталей при параллельном, последовательном и параллельно-последовательном видах движения. Технологический процесс состоит из операций, представленных в таблице 1. Таблица 1 – Операции технологического процесса и их длительность

Постройте графики технологического цикла обработки деталей при всех видах движений (при построении графиков необходимо соблюдать масштаб). Сделайте вывод о том, какой вид движения целесообразно использовать в данном случае. Решение: По условию задачи технологический процесс обработки включает 5 операций: t1 = 12; t2 = 8; t3 = 2; t4 = 4; t5 = 8. Размер транспортной партии р = 1 шт. Каждая операция выполняется на одном станке. Длительность технологического цикла обработки партии деталей при последовательном движении предметов труда рассчитывается по формуле:  где n – число деталей в партии, шт.; ti – норма штучного времени на i-й операции, мин; Ci – число рабочих мест на i-й операции; t – число операций в технологическом процессе.  Длительность технологического цикла обработки партии деталей при параллельно-последовательном движении предметов труда рассчитывается по формуле: Tцпосл  где р – размер транспортной партии, шт.; tki – наименьшая норма времени между i-й парой смежных операций с учетом количества единиц оборудования, мин.  Длительность технологического цикла обработки партии деталей при параллельном движении предметов труда рассчитывается по формуле:   – норма времени максимальной по продолжительности i-й операции с учетом числа рабочих мест, мин. – норма времени максимальной по продолжительности i-й операции с учетом числа рабочих мест, мин. Графики технологического цикла обработки деталей при всех видах движений представлены на рисунках 1-3.  Рисунок 1 – График технологического цикла обработки деталей при последовательном движении партии деталей Рисунок 1 – График технологического цикла обработки деталей при последовательном движении партии деталей Рисунок 2 – График технологического цикла обработки деталей при параллельно-последовательном движении партии деталей  Рисунок 3 – График технологического цикла обработки деталей при параллельном движении партии деталей При данных исходных данных целесообразней использовать параллельный вид движения партии деталей, т. к. длительность технологического цикла в этом случае минимальная, равная 82 минуты. Ответ: длительность технологического цикла при последовательном движении равна 170 мин., при параллельно-последовательном – 106 мин., при параллельном – 82 мин. Словарь базовых терминов 1.Предприятие – это место, где производится определенного вида работа, где энергия участников направлена на трансформацию материалов или информации. 2.Производственный процесс – это совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий. 3.Технологический процесс – это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда. 4.Простой процесс – это рабочий процесс, в котором предмет труда подвергается последовательному ряду связанных между собой операций, в результате чего получается готовый или частичный продукт 5.Сложный процесс – это рабочий процесс, в котором готовый (или частичный) продукт получается путем соединения нескольких частичных продуктов (полуфабрикатов). Сложный процесс представляет собой совокупность взаимосвязанных простых процессов, как правило, выполняемых параллельно-последовательно. 6.Технологическая операция – это законченная часть технологического процесса, выполняемая на одном рабочем месте. 7.Технологический документ – это графический или текстовый документ, который отдельно или в совокупности с другими документами определяет технологический процесс или операцию изготовления изделия. 8.Производственный цикл – это отрезок времени от момента запуска изделия в производство до момента полного его изготовления, комплектации, приемки и сдачи на склад. 9.Технологический цикл – это суммарное время выполнения всех технологических операций данного технологического процесса. 10.Технологический режим – это совокупность значений параметров технологического процесса в определенном интервале времен. 11.Поточная линия – это цепочка рабочих мест, расположенных в последовательности выполнения технологических операций производственного процесса. 12.Производственная мощность предприятия – это максимально возможный годовой объем выпуска продукции при заданных номенклатуре и ассортименте на основе прогрессивных норм использования оборудования и производственных площадей, внедрения новейшей техники, технологии, оптимальных режимов работы, научной организации труда и производства. 13.Станкоемкость – это время, затраченное на изготовление детали, и выражается в станко-часах работы оборудования. 14.Штучное время – это отношение календарного времени технологической операции к числу изделий, одновременно изготовляемых на одном рабочем месте. 15.Производственная программа предприятия – это объем производства и реализации продукции, как правило, в годовом исчислении по соответствующей номенклатуре, ассортименту и качеств 16.Номенклатура продукции – это список имен (типы) продуктов, выпущенных промышленностью и другими индустриями национальной экономики 17.Ассортимент – это вся совокупность изделий, выпускаемых предприятием 18.Валовая продукция – это показатель, который характеризует общий объем продукции отдельных объединений, отраслей, предприятий, народного хозяйства в целом в денежном выражении 19.Товарная продукция – это объем продукции, подготовленной для передачи потребителям 20.Реализованная продукция – это объем товарной продукции, отпущенной за пределы предприятия в денежной форме 21.Производственная структура предприятия – это разделение труда между отдельными его подразделениями, внутризаводскую специализацию и кооперирование производства 22.Рабочее место – это часть рабочего пространства, оснащенная техническими средствами, необходимыми для производства определенного вида работ, в которой совершается трудовая деятельность исполнителя или группы исполнителе 23.Участок – это производственное подразделение, объединяющее ряд рабочих мест, 24.Цех – это отделение фабрики или завода, где вырабатывается определенная продукция или завершается какой-нибудь процесс производства. 25.Экономический эффект – это дополнительный доход, получаемый черед дополнительные прибыли, снижение материальных, трудовых затрат, рост объемов производства или качества продукции, выражаемых в цене. 26.Экономическая эффективность – это количественное соотношение двух величин – результатов хозяйственной деятельности (эффекта) и производственных затрат, выражающих достигнутый уровень производительных сил и степень их использования 27.Технологическая себестоимость – это себестоимость собственно технологического процесса изготовления продукции, работы, услуги. 28.Капитальные затраты – это средства, используемые компанией для приобретения, обновления и обслуживания физических активов, таких как недвижимость, заводы, здания, технологии или оборудование. 29.Текущие затраты – это производственные издержки, связанные с реализацией товаров в текущем периоде 30.Приведенные затраты – это сумма себестоимости (текущих расходов) и капитальных вложений, приведенных к одинаковой размерности на основе норматива эффективности. Список литературы 1. Архипов А. И., ред. Экономический словарь; Проспект - Москва, 2013. – 302 c. 2. Борисов А. Б. Большой экономический словарь. 2-е издание. – М.: Книжный мир, 2007. – 896 с. 3. Волков, О. И. Экономика предприятия: учебное пособие / О. И. Волков, В. К. Скляренко. – 2-е изд. – М.: ИНФРА-М, 2020. – 264 с. 4. Маслов А. Р., Федоров С. В. Высокоэффективные технологии и оборудование современного машиностроительного производства. Учебное пос. – М.: СТАНКИН, 2015. – 292 с. 5. Селиверстов А. С., Постнов В. В., Уткин Д. Ю. [и др.]. Методы управления экономической деятельностью предприятия // Проблемы современной экономики: материалы VIII Междунар. науч. конф. (г. Казань, март 2020 г.). – Казань: Молодой ученый, 2018. – с. 57-59. 6. Ассоциация эффективного управления производственными активами. Словарь терминов и определений. – URL: http://www.вокабула.рф/словари/промышленные-термины (дата обращения: 25.11.2022). 7. Большой экономический словарь. – URL: https://big_economic_dictionary.academic.ru/ (дата обращения: 26.11.2022). |