реакторы. реф книга. Детали реакторов и их узлы

Скачать 322.88 Kb. Скачать 322.88 Kb.

|

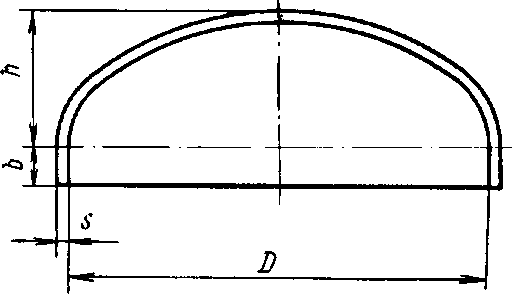

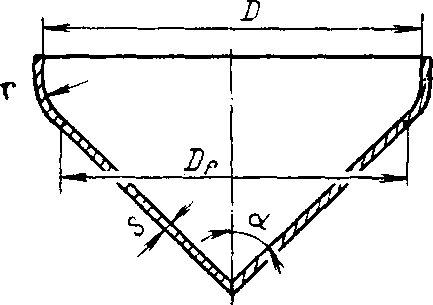

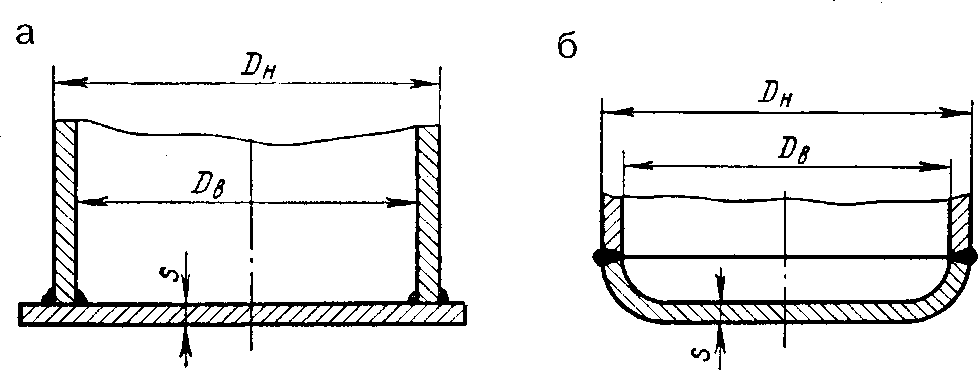

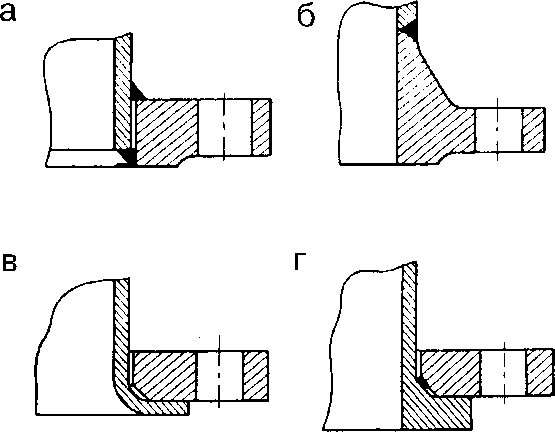

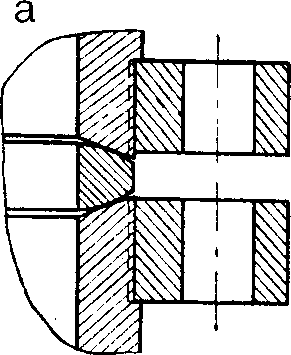

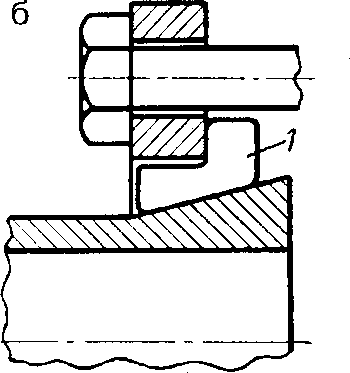

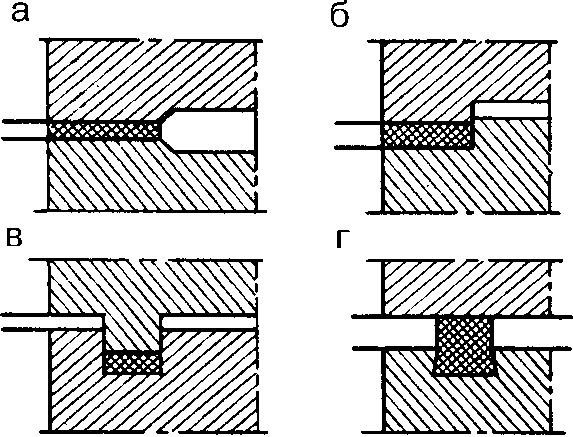

ДЕТАЛИ РЕАКТОРОВ И ИХ УЗЛЫРеакторы в большинстве своем очень разнообразны по конструк- циям, но все они состоят из небольшого числа однотипных деталей: обечаек, днищ, фланцев и крышек и других. Это дает возможность кон- струировать аппараты из стандартных и нормализованных элементов. ДНИЩА И КРЫШКИДля цилиндрических аппаратов применяются полушаровые, эл- липтические, сферические отбортованные, конические и плоские днища и крышки. Полушаровые днища. Сфера является идеальной формой оболоч- ки, так как в ней не возникают изгибные усилия. Однако полушаровые крышки сложны в изготовлении и неудобны для размещения люков и штуцеров.  Полушаровые днища и крышки применяют в основном для сосу- дов и аппаратов большого диаметра. Полушаровые днища сваривают из отдельных штампованных лепестков. Полушаровые днища и крышки применяют в основном для сосу- дов и аппаратов большого диаметра. Полушаровые днища сваривают из отдельных штампованных лепестков.Эллиптические днища. Для реакто- ров, работающих под давлением, широко применяют эллиптические днища, имеющие форму эллипсоида вращения (рис. 1).  Рис. 7.2. Коническое дни- ще с отбортовкой Коробовые (сферические отбортован- ные) днища имеют шаровую поверхность, края которой отбортованы. Они значительно менее совершенны, чем эллиптические, так как в линии перехода между сферической и отбортованной частью возникают значи- тельные изгибающие напряжения. Конические днища (рис. 7.2) устанав- ливают в тех случаях, когда требуется пол- ностью освободить аппарат от твердых про- дуктов, вязких жидкостей. Для реакторов, работающих под давлением, обязательно делают днища с отбортовкой. По нормалям НИИХИММАШа днища выпуска- ются с углом между осью и образующей конуса, равным 30 и 45 о, соот- ветственно.  Плоские днища. Такие днища предназначены для вертикальных и горизонтальных аппаратов диаметром от 273 до 4000 мм под налив. Они бывают двух типов: неотбортованные (рис. 7.3,а) и отбортованные (рис. 7.3,б.). Плоские днища. Такие днища предназначены для вертикальных и горизонтальных аппаратов диаметром от 273 до 4000 мм под налив. Они бывают двух типов: неотбортованные (рис. 7.3,а) и отбортованные (рис. 7.3,б.).Рис. 7.3. Плоские днища: а – без отбортовки; б – с отбортовкой Для аппаратов, изготовленных из листового проката, за базовый размер принимается внутренний диаметр аппарата. При использовании в качестве корпуса аппарата труб за базовый размер принимается на- ружный диаметр трубы. ФЛАНЦЕВЫЕ СОЕДИНЕНИЯФланцевые соединения служат для соединения отдельных частей аппарата, для присоединения к реактору трубопроводов, датчиков КИП и других устройств. Они являются наиболее распространенными разъ- емными соединениями аппаратов и трубопроводов. Основными типами фланцев являются: цельные, свободные и резьбовые. По конструкции и способу соединения со штуцером или корпусом реактора различают следующие типы фланцев (рис. 7.4): плоские при- варные, приварные с шейкой, отлитые за одно с аппаратом, свободные (накидные) на отбортовке и фланцы на резьбе. Наиболее просты по конструкции плоские приварные фланцы. Их широко применяют на стальных аппаратах и трубопроводах при давле- ниях до 2,5 МПа. Более высокой жесткостью и прочностью обладают фланцы с шейкой – утолщением у основания фланца. Они применяются для давлений до 20 МПа.  Рис. 7.4. Основные типы фланцев: а – плоский приварной фланец; б – фланец с шейкой, приваренной встык; в – фланец свободный с отбортовкой; г – фланец сво- бодный на бурте Фланцы с шейкой имеют несколько конструктивных раз- новидностей. Наиболее распро- странены фланцы кованые и приварные встык, широко при- меняемые на сварных аппаратах. На чугунных и стальных литых реакторах делают фланцы с шейкой, отлитые заодно с кор- пусом аппарата. Стальные свободные флан- цы на отбортовке применяют на аппаратах из мягких цветных металлов (алюминий, медь), а также из некоторых пластмасс, поддающихся отбортовке. Их   применяют также при необходимости максимально экономить дефи- цитные конструкционные материалы, например, титан или высоколеги- рованную сталь. применяют также при необходимости максимально экономить дефи- цитные конструкционные материалы, например, титан или высоколеги- рованную сталь.Фланцы на отбор- товке применяют для ус- ловного давления до 0,6 МПа. Фланцы на резь- бе (рис. 7.5,а) применяют на трубопроводах и аппа- ратах высокого давления, когда применение сварки нежелательно. Такую кон- струкцию можно приме- нять также при необходи- Рис. 7.5. Фланец на резьбе (а) и фланец с разъ- емным кольцом (б) мости снятия фланца для разборки узла аппарата. При конструировании стараются по возможности уменьшить ши- рину фланца, чтобы снизить изгибающие моменты у его основания и сделать его более жестким. Для соединения трубопроводов и аппаратов из стекла, керамики и других хрупких материалов применяют свободные разборные фланцы. Они выполняются в двух разновидностях: разъемные из двух частей и с разъемным кольцом. Фланцы из двух частей изготавливают из ковкого чугуна. Обе по- ловины стягиваются болтами. На рис. 7.5,б показана конструкция с разъемным кольцом 1. Наиболее ответственной частью фланцевого соединения является узел уплотнения. Герметичность прокладочного фланцевого соединения обеспечивается за счет пластической деформации прокладки, происхо- дящей при затягивании фланцев. Прокладка деформируется и заполняет все неровности на привалочной поверхности. Герметичность соедине- ния возрастает с увеличением удельного давления, действующего на прокладку. Чем меньше ширина прокладки, тем больше удельное дав- ление при одной и той же силе сжатия, поэтому прокладки для соедине- ний высокого давления стараются делать возможно более узкими. Фланцы с плоской уплотнительной поверхностью (рис. 7.6,а) яв-  ляются конструктивно наиболее простыми, однако они не всегда обеспечивают необходимую герме- тичность соединения. Некоторое применение находят фланцы с вы- ступом–впадиной (рис. 7.6,б). Это соединение не имеет перед флан- цами с плоской уплотнительной поверхностью существенных пре- имуществ и применяется, когда необходимо обеспечить соосность ляются конструктивно наиболее простыми, однако они не всегда обеспечивают необходимую герме- тичность соединения. Некоторое применение находят фланцы с вы- ступом–впадиной (рис. 7.6,б). Это соединение не имеет перед флан- цами с плоской уплотнительной поверхностью существенных пре- имуществ и применяется, когда необходимо обеспечить соосностьРис. 7.6. Типы привалочных поверх- ностей фланцев: а – соединение с плоским фланцем; б – соединение «выступ–впадина»; в – соединение «шип–паз»; г – соединение с прокладкой в пазу соединения. Более надежным яв- ляется соединение «шип–паз» (рис. 7.6,в), которое используют при повышенных давлениях, рабо- те с ядовитыми веществами и глу- боком вакууме, т. е. в самых ответ- ственных соединениях. В соединении «шип–паз» прокладка укладыва- ется в кольцевую канавку и уплотняется сверху кольцевым выступом другого фланца. Она не имеет возможности деформироваться и выдер- живает значительные удельные давления. Для неядовитых, малоагрессивных сред при давлениях не более 0,1 МПа используют соединения с прокладкой в пазу (рис. 7.6,г). Это уплотнение применяют в узлах, подвергающихся частой разборке, на- пример в люках. Паз фиксирует прокладку и не дает ей выпасть. Из соединений с жесткими металлическими прокладками наибо- лее широко распространены линзовые с прокладкой из качественной углеродистой или легированной стали (рис. 7.5,а). Соприкосновение шаровой поверхности линзы с коническими поверхностями уплотняе- мых деталей происходит по кольцевой линии. Под действием осевых сил в месте касания возникает узкий поясок деформации материала, ко- торый обеспечивает уплотнение. Уплотнения с упругой деформацией обеспечивают многократную сборку и разборку. Линзы и соприкасаю- щиеся с ней поверхности тщательно обрабатывают и пришлифовывают. Такие соединения применяют для оборудования с диаметрами до 300 мм и давлением до 80 МПа. Они широко используются в технике высоких давлений. |