реакторы. реф книга. Детали реакторов и их узлы

Скачать 322.88 Kb. Скачать 322.88 Kb.

|

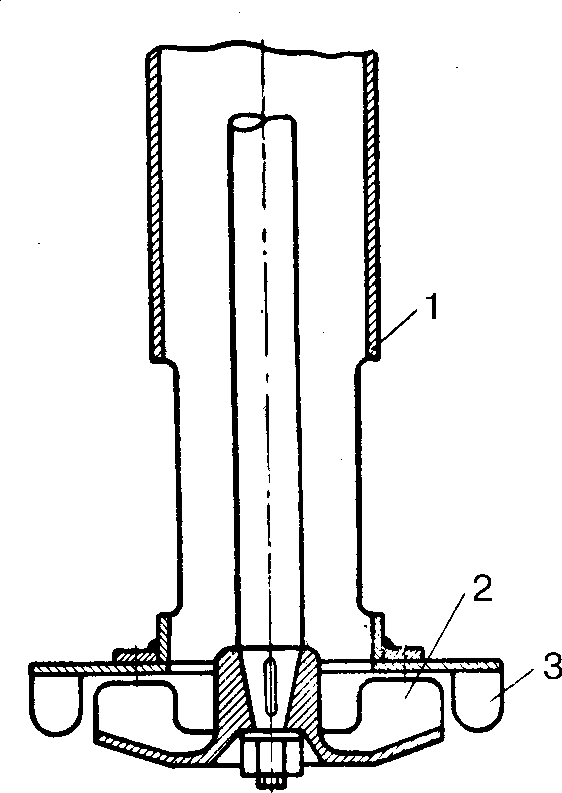

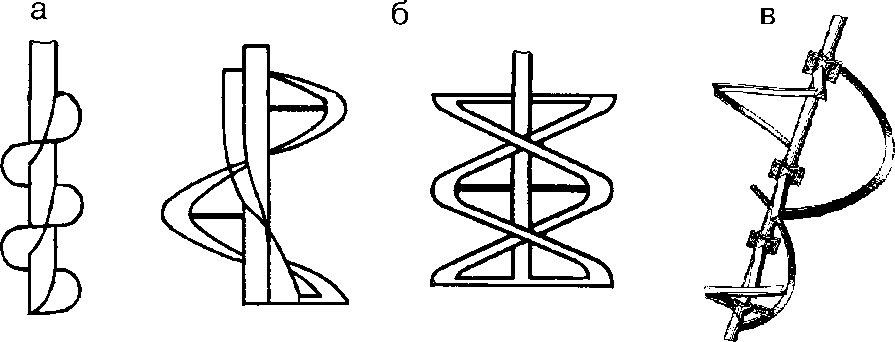

Мешалки специальных типовНаряду с перечисленными мешалками массового применения, из- редка применяются мешалки специфических конструкций. К ним относятся мешалки для перемешивания высоковязких по- лимерных сред, а также импеллерные мешалки, которые применяют для обеспечения хорошего контакта газа с жидкостью при одновременном интенсивном перемешивании.  Шнековые, ленточные и спиральные мешалки (рис. 7.30) исполь- зуют для перемешивания псевдопластичных жидкостей большой вязко- сти до 300 Пас. Шнековые, ленточные и спиральные мешалки (рис. 7.30) исполь- зуют для перемешивания псевдопластичных жидкостей большой вязко- сти до 300 Пас.Рис. 7.30. Мешалки для перемешивания высоковязких сред: а – шнековая; б – ленточная; в – спиральная Вал импеллерной мешалки (рис. 7.31) помещен внутри трубы 1, по которой подается воздух под небольшим избыточным давлением (в некоторых конструкциях воздух всасывается при вращении мешалки). На мешалке имеется ряд лопастей 3, а на конце трубы установлен ста- тор с лопастями 2. Наличие двух рядов лопастей, подвижного и непод-

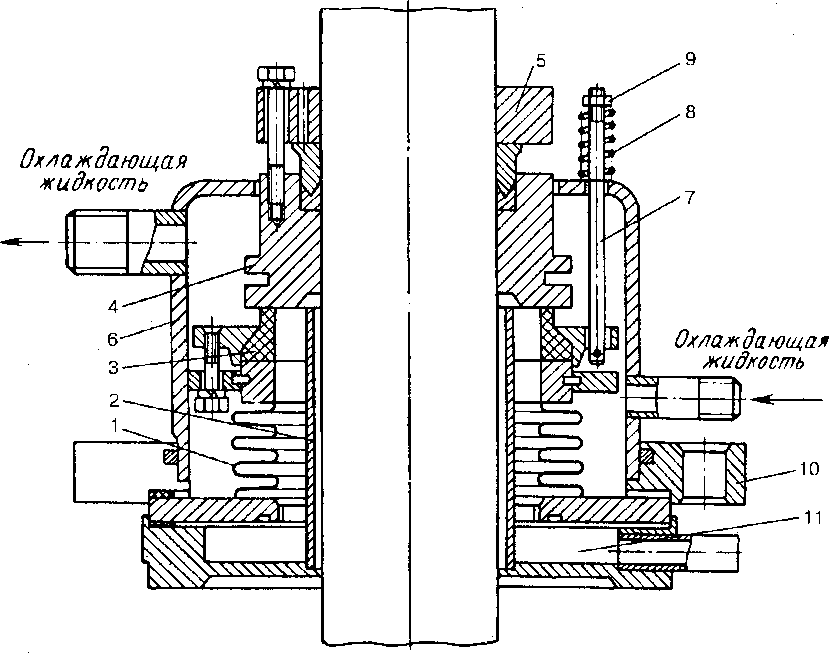

вижного, обеспечивает хорошее перемешивание жидкости и газа. Ри 1 – ц то Это относится к производствам с ядовитыми и взрывоопасными веще- ствами и к аппаратам, работающим под вакуумом. Для уплотнения вращающихся валов применяют сальниковые и торцовые уплотнения, бессальниковые приводы. Сальниковые уплотненияВ технике используют весьма разнообразные сальники, но саль- ники обычных реакционных аппаратов по устройству однотипны. Они состоят из сальниковой коробки, нажимной втулки, грундбуксы и уп- лотнительного материала. На рис. 7.32 показано типовое сальниковое уплотнение. Назначение грундбуксы – направлять вал мешалки, т.е. пре- пятствовать его вибрации и колебаниям при вращении, а также поддер- живать уплотнительный материал. Грундбуксу изготовляют из мягкого металла, чтобы вал, соприкасающийся с ней, меньше снашивался. Сальниковая коробка отливается из чугуна и прикрепляется шпильками к стальной крышке реактора. Если крышка аппарата выпол- нена из чугуна, то сальниковая коробка отливается вместе с крышкой. В сальниковую коробку вставляют бронзовую грундбуксу и прочно ее за- крепляют при помощи стопорного винта (на рис. 7.32 не показан). Зазор между валом мешалки и сальниковой коробкой заполняется уплотняющей набивкой, в качестве которой применяют льняную пле- тенку, асбестовый шнур или хлопчатобумажные шнуры круглого или квадратного сечения, пропитанные маслом, воском, синтетическим ма- териалами или графитом. При больших числах оборотов мешалки, вы- соких давлениях и температурах используют сальники с твердой набив- кой, выполненной из разрезанных колец цветного металла, твердых пластмасс или прессованного графита, фторопласта-4. Нажимная втулка крепится к сальниковой коробке посредством нескольких шпилек (обычно две или четыре). При наличии 2-х шпилек фланцы нажимной втулки имеют форму эллипса, а при 4-х шпильках форму окружности. Сальники обычно устанавливают на бобышках. Сальниковая ко-  робка может находиться вне аппарата или быть утоплена внутрь. Хотя саль- ник, утопленный в реактор, позволяет несколько уменьшить высоту привода, эту конструкцию нельзя признать удачной, так как обслуживание саль- ника затруднено. Особенно нежела- тельно применять такой сальник при высокой температуре в реакторе. робка может находиться вне аппарата или быть утоплена внутрь. Хотя саль- ник, утопленный в реактор, позволяет несколько уменьшить высоту привода, эту конструкцию нельзя признать удачной, так как обслуживание саль- ника затруднено. Особенно нежела- тельно применять такой сальник при высокой температуре в реакторе.При высокой температуре среды Рис. 7.32. Сальниковое уплотне- ние: 1 – вал мешалки; 2 – нажимная втулка З – сальниковая коробка; 4 – уплотнительный материал; 5 – кольцо металлическое; 6 – грундбукса; 7 – бобышка; – крышка реактора или значительном выделении тепла за счет трения сальник охлаждается с помощью водяной рубашки. Для автоклавов обычно приме- няются два типа сальников: одинар- ные, предназначенные для работы под давлением 1,01,5 МПа и мало отли- чающиеся от сальниковых уплотнений обычных реакционных аппаратов, рассмотренных нами ранее, и двой- ные сальники, эксплуатация которых возможна при более высоких дав- лениях. При использовании двойных сальников достигается более на- дежное уплотнение. По принципу работы устройства двойные сальники могут рассматриваться как два последовательно соединенных, простых сальника. Газы или пары, прошедшие через набивку нижнего сальника, задерживаются набивкой верхнего сальника. Поэтому такое уплотнение более надежно, чем одинарный сальник. Торцовые уплотненияОни состоят из 2-х колец – подвижного и неподвижного, которые прижимаются друг к другу по торцевой поверхности с помощью пру- жины. Они получают все более широкое распространение вследствие следующих причин: при нормальной работе торцовые уплотнения не требуют обслу- живания в отличие от сальников, в которых периодически необ- ходимо менять набивку; правильно подобранные торцовые уплотнения отличаются боль- шой износоустойчивостью и, следовательно, долговечностью; они удовлетворительно работают при перекосах и биениях вала, тогда как сальниковая набивка иногда выходит из строя уже при биении вала 0,05 мм; они обладают высокой герметичностью и потери мощности со- ставляют десятые доли потерь в сальниках. На рис. 7.33 приведена конструкция торцового уплотнения. Уни- версальное торцовое уплотнение состоит из узла уловителя 11, сильфо- на 1, приваренного к стакану 2 и неподвижному кольцу, кожуха 6, кото- рый крепится с помощью фланца 10 к крышке аппарата, колец – угле- графитового 3 и металлического 4, образующих пару трения. Водило 5 фиксирует на валу кольцо 4. Удельное давление в паре трения создается через тяги 7 пружиной 8, величина удельного давления регулируется гайками 9. Смазка пары трения и охлаждение осуществляется проточ- ной водой, циркулирующей в полости кожуха. Уловитель 11 предохра- няет обрабатываемый продукт от попадания в него охлаждающей воды. Самый ответственный элемент торцового уплотнения – пара тре- ния. Надежность работы уплотнения зависит от материала и качества обработки трущихся колец. Обычно одно кольцо изготовляют из более твердого материала. Наиболее широко применяют следующие материа- лы в различных комбинациях: кислотостойкую сталь, бронзу, керамику, графит, фторопласт и твердую резину. Материалы на основе графита имеют высокую кислотостойкость и не требуют специальной смазки. Керамические кольца, применяемые в парах трения, имеют исключительную химическую стойкость, высо- кую твердость и износоустойчивость. Недостатки керамических колец – пористость и склонность к растрескиванию. Трущиеся поверхности должны быть отшлифованы и тщательно притерты друг к другу.  Рис. 7.33. Одинарное торцовое уплотнение Двойные торцовые уплотнения сложнее по конструкции, но обес- печивают более высокую герметичность. Уплотнение имеет две пары уплотнительных колец, в пространство между которыми подается под давлением уплотняющая жидкость. Она не дает возможность среде вы- ходить из аппарата. Кольца прижимаются пружинами. Подвижные кольца и пружины крепятся на втулке, закрепленной на валу аппарата. В пространство уплотнения вводится уплотняющая жидкость под дав- лением, несколько превышающим рабочее давление в аппарате. Уплот- няющая жидкость подается с помощью специального насоса или за счет давления в аппарате, для чего над уплотнением на высоте не менее 23 м устанавливают баллон с уплотняющей жидкостью емкостью 1020 л, верхняя часть которого соединена с пространством аппарата. Гидроста- тическое давление столба жидкости обеспечивает противодавление уп- лотнительной жидкости в уплотнении. В качестве уплотнительной жид- кости применяют воду, смазочное масло, глицерин, этиленгликоль, а также другие жидкости, попадание которых в рабочую среду не вызы- вает порчу продукта. Двойные торцовые уплотнения имеют охлаждаю- щую рубашку. Бессальниковые приводыПри высоких давлениях и температурах тщательное уплотнение сальника становится затруднительным, поэтому в этом случае исполь- зуют так называемый бессальниковый привод мешалки (рис. 7.34). В аппаратах с бессальниковым приводом энергия передается на вал ме- шалки посредством вращающегося магнитного поля, развиваемого ста- тором асинхронного электродвигателя. Бессальниковый привод мешалки состоит из следующих основ- ных частей: асинхронного электродвигателя, статор 1 которого отделен от ротора 2 неподвижной экранирующей гильзой 3, вала 4 мешалки 10, на конце которого смонтирован ротор; герметичного корпуса 5 и пере- ходного стакана 6. Вращающееся магнитное поле, создаваемое статором 1, заставля-  ет вращаться ротор 2, а вместе с ним и вал 4 мешалки. Экранирующая гильза 3 изготовлена из металла с высокой маг- нитной проницаемостью (медь) толщи- ной 0,51 мм. Она запрессована в стато- ре. Тонкостенная гильза может выдер- жать высокие давления благодаря тому, что она опирается на статор. Сверху эк- ранирующая гильза закрыта крышкой 7. Герметичный корпус 5, в котором смон- тирован статор с экранирующей гильзой, присоединяется к переходному стакану 6, закрепленному на корпусе реактора. ет вращаться ротор 2, а вместе с ним и вал 4 мешалки. Экранирующая гильза 3 изготовлена из металла с высокой маг- нитной проницаемостью (медь) толщи- ной 0,51 мм. Она запрессована в стато- ре. Тонкостенная гильза может выдер- жать высокие давления благодаря тому, что она опирается на статор. Сверху эк- ранирующая гильза закрыта крышкой 7. Герметичный корпус 5, в котором смон- тирован статор с экранирующей гильзой, присоединяется к переходному стакану 6, закрепленному на корпусе реактора.Таким образом, внутренние полос- ти реактора, переходного стакана и экра- нирующей гильзы составляют единую полость, которая надежно герметизи- руется с помощью алюминиевых прок- ладок 8. Рис. 7.34. Бессальниковый привод мешалки Если рабочая среда в реакторе ока- зывает корродирующее действие на ро- тор, то во внутреннюю полость экрани- рующей гильзы подводят инертный газ. Давление его должно превы- шать давление рабочей среды внутри реактора. Статор охлаждается трансформаторным маслом, прокачиваемым через корпус 5. Это масло охлаждает также и экранирующую гильзу, а через нее и ротор. Масло поступает в корпус через нижний штуцер I, а выходит через штуцер II. Масло можно частично охлаждать водой, поступающей в рубашку 9 че- рез штуцер III, а выходящей из нее через штуцер IV. При больших теп- ловыделениях электродвигателя окончательное охлаждение масла про- изводится в отдельном теплообменнике.  |