Металловедение. Контрольная работа №2. Контрольная работа 2 Вариант 12 студент гр. Ом211с при и. В. Карнаухов Проверил М. А. Федулова

Скачать 0.9 Mb. Скачать 0.9 Mb.

|

|

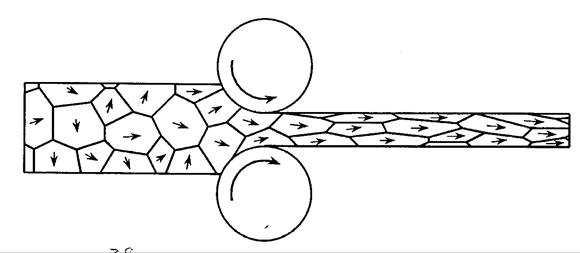

Министерство просвещения Российской Федерации ФГАОУ ВО «Российский государственный профессионально-педагогический университет» Институт инженерно-педагогического образования Кафедра инжиниринга и профессионального обучения в машиностроении и металлургии Металловедение и термическая обработка металлов Контрольная работа № 2 Вариант 12 Выполнил: студент гр. Ом-211С ПрИ И.В. Карнаухов Проверил: М.А. Федулова Екатеринбург 2021 Задания к контрольной Общее условие: Используя выданные диаграммы изотермического распада переохлаждённого аустенита (так называемые «С-кривые») для двух марок сталей (Приложение 1), сведения об их химическом составе и критических точках, указанные на «С-кривых», а также диаграмму фазового равновесия (ДФР) системы Fe – Fe3C, выполните предложенные за-дания. СТАЛИ: 1.УГЛЕРОДИСТАЯ – У11. 2. ЛЕГИРОВАННАЯ – ШХ – 15 Задание 1. Назначьте режим рекристаллизационного отжига для полуфабриката из первой из предложенных сталей, полученного методом холодной пластической деформации. Отобразите назначенный режим графически. Кратко охарактеризуйте процессы, происходящие при отжиге и приводящие к получению равновесной структуры предложенной стали. Схематически изобразите микроструктуры стали до и после рекристаллизационного отжига. У11 – качественная углеродистая конструкционная сталь, содержит 1,1% углерода. Большая часть работы (до 95 %), затрачиваемой на пластическую деформацию металла, превращается в теплоту (металл нагревается). Остальная часть энергии аккумулируется в металле в виде повышенной плотности дефектов кристаллического строения – вакансий и, главным образом, дислокаций  Рис. 1 Схема влияния холодной деформации прокаткой на структуруполикристаллического металла: зёрна вытягиваются вдоль направления прокатки и возникает текстура (стрелки соответствуют одному и тому же кристаллографическому направлению) Рекристаллизационный отжиг применяется для снятия наклепа и восстановления пластичности металла после холодной деформации. Нагрев производится до температуры, равной (0,4...0,45)*Тпл, т.е. 450...650°С (ниже Ас1), затем следует выдержка и медленное охлаждение с печью. В результате рекристаллизационного отжита вместо деформированных образуются новые равноосные зерна, остаточные напряжения снимаются, твердость понижается, а пластичность увеличивается. Таблица 1.1 - Температуры рекристаллизации стали

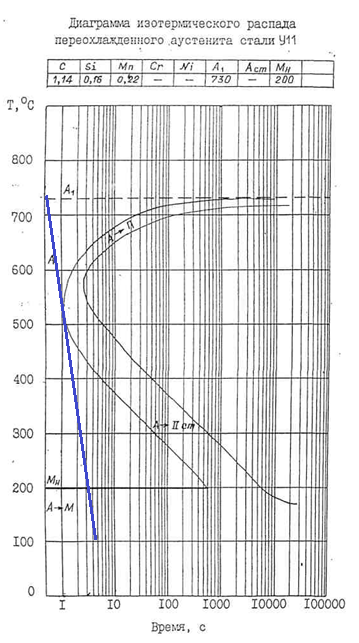

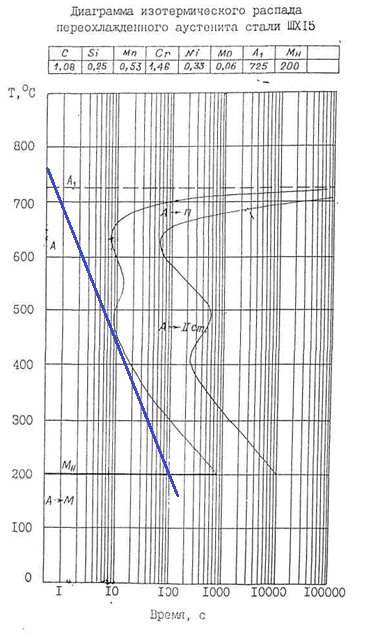

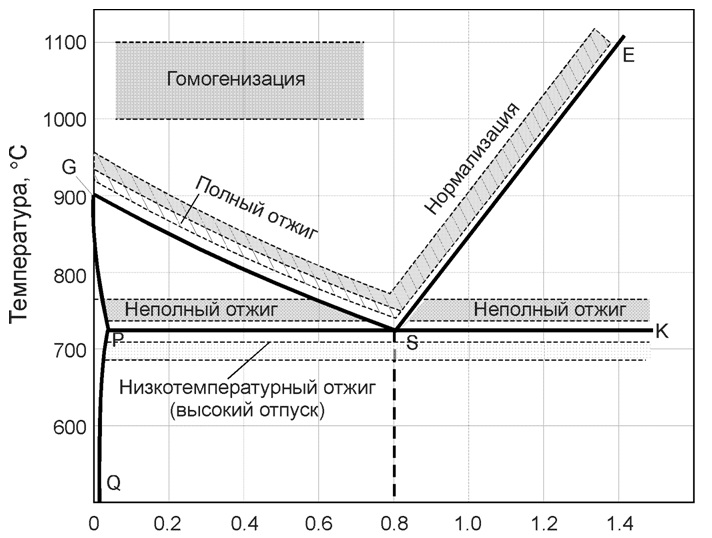

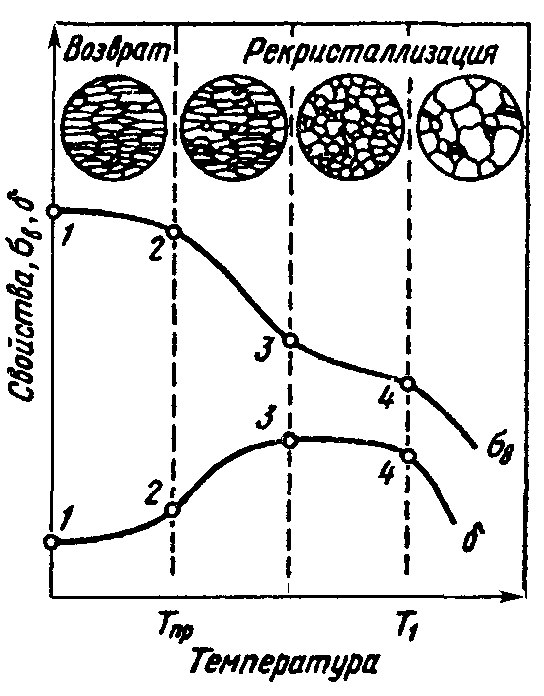

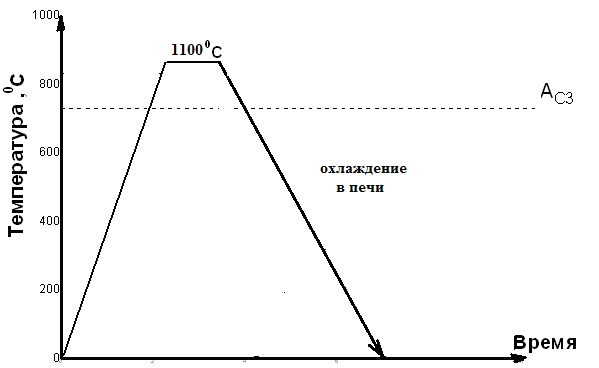

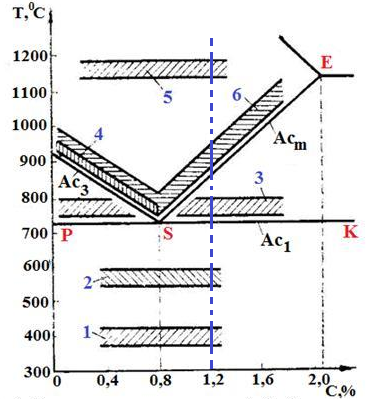

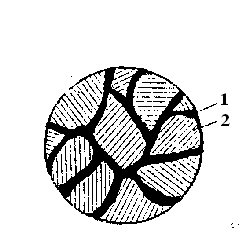

Рис.3 – Выбор температуры отжига по диаграмме «Железо-цементит» При нагреве до сравнительно низких температур (0,2…0,3 Тпл в Кельвинах) начинается процесс возврата (или отдыха), под которым понимают повышение структурного совершенства наклёпанного металла в результате уменьшения плотности дефектов кристаллического строения, однако без заметных изменений микроструктуры, видимой в световом микроскопе, по сравнению с деформированным состоянием. В процессе возврата различают две стадии: собственно первая стадиявозврата (отдых) при температурах несколько ниже 0,2 Тпл, когда уменьшается концентрация точечных дефектов (вакансий) и происходит незначительная перегруппировка дислокаций без образования новых субграниц блоков. Вторя стадия возврата – полигонизация, под которой понимают фрагментацию кристаллитов на субзёрна (полигоны) с малоугловыми границами – происходит при нагреве до более высоких температур (до 0,3 Тпл). Малоугловые границы являются результатом значительной перегруппировки дислокаций и выстраивание их в стабильные комплексы – дислокационные стенки, или субграницы.  Рис. 3 – Изменение свойств деформированного металла при нагреве Движущий термодинамический стимул – уменьшение объемной энергии Гиббса. Собирательная рекристаллизация – Процесс укрупнения зерна. Движущий термодинамический стимул – уменьшение поверхностной энергии границ зерен. Вторичная рекристаллизация – процесс лавинообразного роста одних зерен за счет соседних. Движущей силой является поверхностная энергия зерен. При мелких зернах поверхность раздела большая, поэтому имеется большой запас поверхностной энергии. При укрупнении зерен общая протяженность границ уменьшается, и система переходит в более равновесное состояние. Рекристаллизационный отжиг применяется для снятия наклепа и восстановления пластичности металла после холодной деформации. Нагрев производится до температуры, равной (0,4...0,45)*Тпл, т.е. 600...700°С (ниже температуры криической точки Ас1), затем следует выдержка и медленное охлаждение с печью. В результате рекристаллизационного отжита вместо деформированных образуются новые равноосные зерна, остаточные напряжения снимаются, твердость понижается, а пластичность увеличивается. Для стали У11 температуре рекристаллизационного отжига составляет 650 °С. Охлаждение после отжига – медленное с печью. Задание 2. Назначьте режим диффузионного (гомогенизирующего) отжига для устранения дендритной ликвации в слитке первой из предложенных сталей. Отобразите назначенный режим графически. Кратко охарактеризуйте процессы, приводящие к дендритной ликвации, и процессы, происходящие при отжиге и приводящие к выравниванию химического состава по сечению зерна в предложенной стали. Схематически отобразите явление дендритной ликвации. Обычно при кристаллизации твёрдых растворов первые кристаллы имеют более высокую концентрацию тугоплавкого компонента, чем последующие. Точно так же ось первого порядка дендрита содержит больше тугоплавкого компонента, чем ось второго порядка и т. д. Периферийные слои кристалла и межосные пространства, кристаллизующиеся последними, содержат наибольшее количество легкоплавкого компонента, и поэтому они самые легкоплавкие. В реальных условиях скорости охлаждения не очень больших слитков варьируются в диапазоне 1ОС/мин … 1ОС/с. Для большинства сплавов время затвердевания при охлаждении с такими скоростями занимает от считанных часов до минут. Этого времени оказывается недостаточно для диффузионного выравнивания химического состава различных кристаллов одной фазы и отдельных объёмов внутри одного кристалла. В этом случае кристаллизация считается неравновесной. Перед нормализацией (после литья) проводят гомогенизирующий отжиг заготовки для устранения дендритной ликвации. Гемогенизирущий (диффузионный) отжиг заключается в нагреве стали до 1100...1200°С (рис.3), длительной выдержке при указанной температуре и последующем медленном охлаждении. Применяется для устранения дендритной и зональной неоднородностей по химическому составу (ликвации) в литых заготовках. При длительной выдержке в области высоких температур наблюдается интенсивный рост зерна, приводящий к снижению механических свойств. Для исправления структуры и улучшения свойств требуется дополнительная термическая обработка (обычно нормализация или полный отжиг). Состояние дендритной ликвации является неравновесным, неоднородный раствор имеет более высокий уровень свободной энергии, чем однородный. Дендритная ликвация может быть ослаблена продолжительным нагревом затвердевшего сплава при температурах, обеспечивающих достаточную скорость диффузии (несколько ниже солидуса).  Рисунок 4 – График термической обработки (гомогенизационного отжига) для устранения химической неоднородности Задание 3. Назначьте оптимальный режим отжига второго рода (фазовой перекристаллизации) для исправления структуры первой из предложенных сталей в полуфабрикате, полученном методом горячей прокатки и последующим охлаждением на воздухе с прокатного нагрева. Отобразите назначенный режим графически. Кратко охарактеризуйте дефектность структуры, формирующей при охлаждении проката из предложенной стали, и процессы, происходящие при отжиге и приводящие к получению оптимальной равновесной структуры. Схематически изобразите микроструктуры стали до и после отжига второго рода. Выбор температурных режимов для разных видов термической обработки проводят по диаграмме состояния железо-углерод. Линии диаграммы железо-цементит, используемые для выбора режимов термической обработки и обозначают так: линия GS — точка Ас3, линия PSK — точка Ас1, линия ES — точка Асm.  Рис. - Выбор режима термической обработки заэвтектоидной стали по диаграмме Fe-Fe3C: 1 — низкого отпуска 2 — среднего отпуска 3 — отжига, закалки заэвтектоидных сталей 4 — отжига, нормализации, закалки доевтектоидних сталей, 5 — диффузионного отжига, 6 — нормализации заэвтектоидных сталей Отжигом (полным) называется нагрев стали выше температур фазовых превращений с последующим медленным охлаждением (обычно вместе с печью). Полный отжиг применяется для смягчения стали перед обработкой резанием, для снятия напряжений и устранения пороков структуры. При медленном охлаждении стали приближаются к фазовому и структурному равновесию. Структуры, полученные после отжига, указаны на диаграмме железо-цементит. После отжига сталь имеет низкую твердость и прочность. Основные цели отжига: перекристаллизация стали (измельчение зерна), снятие внутренних напряжений, снижение твердости и улучшение обрабатываемости. При комнатной температуре сталь У12 имеет структуру, которая состоит из перлита и избыточного цементита. При нагреве стали до температуры критической точки структура. При температуре Аc1 происходит превращение перлита в аустенит с содержанием углерода 0,8%. При дальнейшем нагреве выше точки Ас1 происходит растворение цементита в аустените (в соответствии с линией SE диаграммы). Увеличение температуры выше точки Асm вызывает рост зерна аустенита. При нагреве заэвтектоидной стали выше температуры критической точки Аcm (линия ES) и медленном охлаждении после такого нагрева образуется грубая сетка вторичного цементита, ухудшающая механические свойства.  Рис. Структура стали У11 после полного отжига: 1 – цементит (в виде сетки): 2 - перлит Заэвтектоидная сталь не отжигается по режиму полного отжига с нагревом выше Асm, так как при медленном охлаждении выделяется грубая сетка вторичного цементита, которая ухудшает механические свойства стали. Для заэвтектоидной стали применяется неполный отжиг. При нагреве до Ас1 + (30...50)°С в аустените остается большое число нерастворившихся включений цементита перлита, которые способствуют образованию зернистого перлита при охлаждении. Инструментальная сталь со структурой зернистого перлита обладает наименьшей твердостью, наилучшей обрабатываемостью резанием и менее склонна к перегреву при закалке. Неполный отжиг отличается от полного тем, что сталь нагревается до температуры выше Ас1, но ниже Ас3. Полной фазовой перекристаллизации не происходит, следовательно, устранить дефекты структуры, связанные с нежелательным размером и формой зерна, невозможно. Для устранения грубой сетки вторичного цементита заэвтектоидные стали подвергают нормализации. Нормализация заэвтектоидной стали заключается в нагреве стали до температуры выше точки Асm на 40-50°С, непродолжительной выдержке для прогрева садки и завершения фазовых превращений и последующего охлаждения на воздухе. При температуре нагрева заэвтектоидной стали выше Аcm на 40-50°С сталь имеет однородную аустенитную структуру. При снижении температуры до Аrm начинают появляться первые зерна цементита. При дальнейшем снижении температуры до Аr1 из аустенита будут образовываться только зерна цементита, а содержание углерода в остающемся аустените будет уменьшаться и при температуре Аr1 достигнет 0,8%. Ускоренное охлаждение на воздухе способствует тому, что цементит не успевает образовать грубую сетку, понижающую свойства стали. При снижении температуры ниже Аr1 из аустенита будет образовываться перлит. Заэвтектоидная сталь после нормализации имеет структуру перлита и цементита. Задание 4. С помощью «С-кривых» для двух предложенных сталей оцените: время минимальной устойчивости переохлаждённого аустенита в каждой стали и охарактеризуйте влияние легирования на устойчивость аустенита; верхнюю критическую скорость закалки для каждой стали; выберите охлаждающую (закалочную) среду для каждой стали; зная назначение каждой стали, выберите оптимальный вид закалки и назначьте температуру нагрева под закалку; схематически изобразите микроструктуры стали при температуре нагрева под закалку и после закалки; кратко опишите процессы, происходящие на всех стадиях процесса закалки, и формируемый комплекс механических свойств. Установлено, что все легирующие элементы, кроме кобальта, повышают устойчивость переохлажденного аустенита и уменьшают скорость его превращения. Последнее отмечается на диаграммах изотермического превращения аустенита, построенных в координатах температура — время, перемещением вправо кривых, отвечающих началу и концу диффузионного распада аустенита. Среди главнейших легирующих элементов Мn, Сr и Мо наиболее резко увеличивают устойчивость переохлажденного аустенита; Ni, Сu и W действуют в этом направлении значительно слабее, a Si и А1 наименее эффективно. Необходимо, однако, отметить, что карбидообразующие элементы повышают устойчивость аустенита лишь в том случае, когда они находятся в твердом растворе. Если же карбидообразующие элементы не переведены при нагревании в твердый раствор (аустенит) и сохраняются целиком в карбидах, то под влиянием легирования может наблюдаться даже обратный эффект, т. е. понижение устойчивости переохлажденного аустенита, как это, например, имеет место при невысоком нагреве стали, легированной ванадием. Аустенит в этом случае будет обеднен не только легирующими карбидообразующими элементами, но и углеродом, поскольку часть его оказывается связанной в нерастворенных карбидах. Влияние легирующих элементов на изотермические превращения переохлажденного аустенита заключается не только в повышении его устойчивости, но также, в ряде случаев, в смещении по температуре зон его минимальной устойчивости

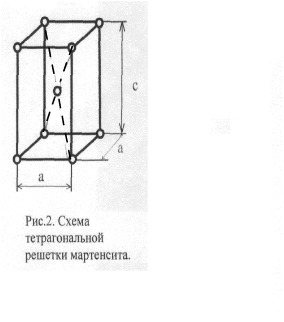

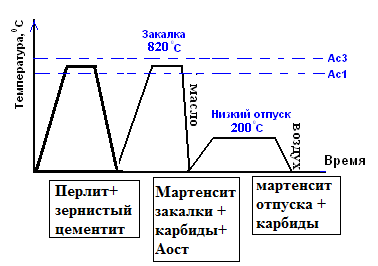

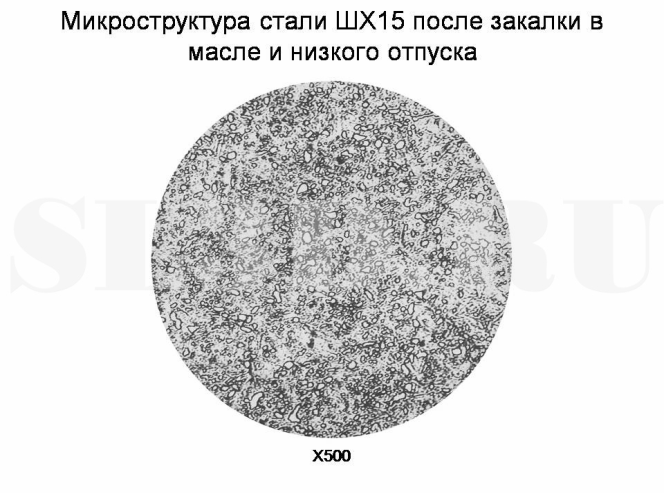

Время минимальной устойчивости аустенита: для стали У11 Тмин = 1 секунда для стали ШХ15 Тмин = 11 секунд Температура минимальной устойчивости аустенита: для стали У11 τмин = 500 °С для стали ШХ15 τмин = 450 °С ■ верхнюю критическую скорость закалки для каждой стали; Если предположить, что снижение температуры при закалке прямо пропорционально логарифму времени, то в координатах Т – lgτ кривая охлаждения приближается к прямой  = = , ОС/с , ОС/сДля стали У11  =(725-500)/1*1,5 =150 ОС/с =(725-500)/1*1,5 =150 ОС/сДля стали 50ХГНМ  =(700-450)/120*1,5 =15 ОС/с =(700-450)/120*1,5 =15 ОС/с■ выберите охлаждающую (закалочную) среду для каждой стали, Для стали У11 –вода или масло Для стали ШХ15 – масло ■ зная назначение каждой стали, выберите оптимальный вид закалки и назначьте температуру нагрева под закалку, Закалка стали - это термическая обработка стали, которая применяется для получения максимально возможной твердости и прочности стали. В зависимости от температуры нагрева закалку называют полной и неполной. При полной закалке происходит полное фазовое превращение т.е. сталь при нагреве переводят в однофазное аустенитное состояние. Полной закалкой подвергают доэвтектоидные стали, нагревая их выше критической температуры GS (Ас3) на 30-50С. ■ схематически изобразите микроструктуры стали при температуре нагрева под закалку и после закалки, Микроструктура стали У11 при температуре нагрева под закалку- аустенит + цементит  Микроструктура стали У11 после закалки – мартенсит + цементит  Микроструктура стали ШХ15 при температуре нагрева под закалку- аустенит - карбиды  Микроструктура стали ШХ15 после закалки – мартенсит + карбиды+ аустенит остаточный  ■ кратко опишите процессы, происходящие на всех стадиях процесса закалки, и формируемый комплекс механических свойств. Охлаждение стали при закалке производят с большой скоростью (несколько сотен градусов в секунду). При такой высокой скорости охлаждения диффузия углерода в кристаллической решетке железа произойти не успеет, а кристаллическая решетка - железа, путем сдвига атомов железа друг относительно друга на расстоянии меньше межатомных, перестраивается в -железо. Так как диффузия атомов углерода и железа отсутствует, т.е. процесса является бездиффузионным, то содержание углерода в решетке -железа будет равно содержанию углерода в решетке - железа аустенита в результате чего решетка -железа оказывается пересыщенной углеродом, деформируется и становится тетрагональной .  Э та новая фаза с тетрагональной кристаллической решеткой железа называется мартенситом. Мартенсит - это пересыщенный твердый растворвнедрения углерода в -железо. Мартенсит имеет высокую твердость, в основном, из-за пересыщения решетки -железа углеродом и его твердость возрастает с увеличением содержания углерода. Так как целью закалки является получение максимально возможной твердости и прочности стали, то охлаждение стали при закалке необходимо проводить с такой скоростью, чтобы получить мартенситную структуру. Скорость охлаждения зависит, в основном, от содержания в стали легирующих элементов и определяется диаграммой изотермического превращения аустенита Задание 5. Назначьте режим отпуска каждой из двух закалённых сталей, исходя из их назначения. Кратко охарактеризуйте процессы, происходящие при назначенном Вами режиме отпуска, и формирующиеся при этом структуры и механические свойства сталей. У11 – низкий отпуск Низкий отпуск - нагрев закаленной стали до температур 150... 200°С. Низкий отпуск предназначается для частичного снятия внутренних напряжений и повышения вязкости и пластичности стали без заметного снижения ее твердости. Этому виду отпуска подвергают мерительный и режущий инструмент, работающий в условиях безударной нагрузки: метчики, плашки, резцы чистовой-обработки и т.д.; детали, прошедшие химико-термическую обработку: цементацию, азотирование, цианирование и т.д. При низком отпуске углерод частично удаляется - диффундирует из пересыщенной решетки мартенсита с образованием включений промежуточных карбидов типа FеxС. При этом уменьшается степень тетрагональности решетки и, как следствие, снижаются остаточные напряжения. Мартенсит закалки переходит в мартенсит отпуска. Значительных изменений в микроструктуре не происходит. Мартенситные иглы теряют свои ранее резкие очертания. ШХ15 - низкий отпуск Мартенсит - это пересыщенный твердый раствор внедрения углерода в -железо. Мартенсит имеет высокую твердость, в основном, из-за пересыщения решетки -железа углеродом и его твердость возрастает с увеличением содержания углерода. Так как целью закалки является получение максимально возможной твердости и прочности стали, то охлаждение стали при закалке необходимо проводить с такой скоростью, чтобы получить мартенситную структуру.  Рис. График термической обработки ШХ15 После закалки в структуре сталей сохраняется остаточный аустенит (815 %), превращение которого может вызвать изменение размеров деталей подшипников. Для их стабилизации прецизионные подшипники обрабатывают холодом при 70...80 0C. Окончательно обработанная подшипниковая сталь имеет структуру мартенсита с включениями мелких карбидов и высокую твердость (60 - 64 HRC).  Рис. Микроструктура ШХ15 после закалки и отпуска (500) Литература 1 Мальцева, Л.А. Материаловедение : учебное пособие / Л. А. Мальцева, В. И. Гроховский, Т. В. Мальцева. – Екатеринбург : УрФУ, 2014. –200 с. 2 Мальцева, Л.А. Материаловедение : учебное пособие / Л. А. Мальцева, М. А. Гервасьев. – Екатеринбург : УрФУ, 2012. –344 с. 3 Лахтин, Ю.М. Материаловедение : Учебник / Ю.М. Лахтин, В.П. Леонтьева. 5-е изд., стер. Москва : Альянс, 2009. 528 с. 4 Фетисов, Г.П. Материаловедение и технология металлов: учебник для студентов машиностроительных специальностей вузов / Г.П. Фетисов, М.Г. Карпман, В.М. Матюнин и др.; Под ред. Г.П. Фетисова. 6-е изд., доп. Москва : Высшая школа, 2008. 877 с. 5 Мозберг, Р.К. Материаловедение: Учеб. пособие / Р.К. Мозберг. Москва: Высшая школа, 1991. – 448 с. 6 Гуляев, А.П. Металловедение / А.П. Гуляев. Москва : Металлургия, 1987. 647 с. 7 Попова, Л.Е. Изотермические и термокинетические диаграммы распада переохлаждённого аустенита и бета-раствора в сплавах титана: Справочник термиста / Л.Е. Попова, А.А. Попов. 3-е изд., перераб. и доп. Москва : Металлургия, 1991. 503 с. | ||||||||