материаловедение. 1. Изделия из стали 50 должны иметь твердость 230250 нв. Назначьте режим термической обработки (температуру закалки, охлаждающую среду и температуру отпуска). Опишите структурные превращения и свойства стали 50 после термической обработки

Скачать 61.47 Kb. Скачать 61.47 Kb.

|

|

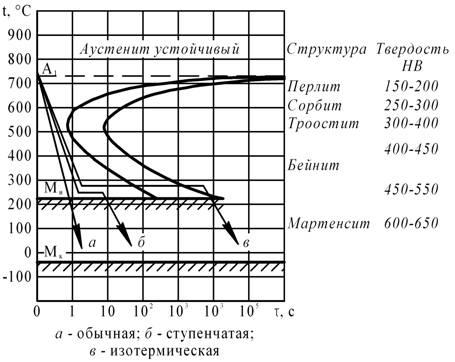

1. Изделия из стали 50 должны иметь твердость 230…250 НВ. Назначьте режим термической обработки (температуру закалки, охлаждающую среду и температуру отпуска). Опишите структурные превращения и свойства стали 50 после термической обработки. Критические точки для Ст50: АС1=725ºС, АС3=760ºС. При нагреве до 700ºС в стали 50 не происходят аллотропические превращения, и мы имеем ту же структуру – перлит + феррит, быстро охлаждая (т.к. закалка), имеем также после охлаждения перлит + феррит с теми же механическими свойствами (примерно), что и в исходном состоянии до нагрева под закалку. Если доэвтектоидную сталь нагреть выше Ас1, но ниже Ас3, то в ее структуре после закалки наряду с мартенситом будут участки феррита. Присутствие феррита как мягкой составляющей снижает твердость стали после закалки. Такая закалка называется неполной. Она обеспечивает хорошие механические свойства и штампуемость. При температуре нагрева структура – аустенит + феррит. При охлаждении со скоростью выше критической происходит мартенситное превращение. В результате получаем структуру феррит + мартенсит. Термической обработкой называют процесс обработки изделий из металлов и сплавов путём теплового воздействия с целью изменения их структуры и свойств в заданном направлении. Закалка - термическая операция, состоящая в нагреве выше температуры превращения с последующим достаточно быстрым охлаждением для получения структурно неустойчивого состояния сплава. Температура нагрева и время выдержки должны быть такими, чтобы произошли необходимые структурные изменения. Скорость охлаждения должна быть достаточно велика, чтобы при понижении температуры не успели пройти обратные фазовые превращения. Отпуск - термическая операция, состоящая в нагреве закалённого сплава ниже температуры превращения для получения более устойчивого структурного состояния сплава. Оптимальный режим нагрева под закалку для доэвтектоидных сталей (%С<0,8%) составляет АС3+(30÷50º), т.е. для Ст50 – 800-820ºС. При этом после закалки имеем мелкое зерно, обеспечивающее наилучшие механические свойства, стали 50. Нагрев и выдержка стали 50 выше температуры 820 ºС перед закалкой приводит к росту зерна и ухудшению механических свойств стали после термической обработки. Крупнозернистая структура вызывает повышенную хрупкость стали. Для обеспечения скорости охлаждения выше критической в качестве среды охлаждения выбираем воду. Структура стали 50 при температуре нагрева под закалку – аустенит, после охлаждения со скоростью выше критической – мартенсит. Отпуском называется, нагрев стали до температуры ниже Ас1, выдержка при заданной температуре и последующее охлаждение с заданной скорость (обычно на воздухе). Отпуск является конечной операцией термической обработки, проводится после закалки для уменьшения внутренних напряжений и получения более равновесной структуры. Напряжения в закаленных изделиях снимаются тем полнее, чем выше температура отпуска. Для получения твердости 230…250 НВ отпуск стали 50 необходимо проводить при температуре 500ºС. Среда охлаждения – вода. При высокотемпературном отпуске образуется структура, которая называется сорбит отпуска. Сорбит отпуска состоит из ферритной основы, пронизанной частицами цементита. Свойства стали 50 после термической обработки: σт=680-780 МПа, σв=870-970 МПа, δ=13-11%, ψ=61-57%, ан=120-80, НВ=230-250.  Рисунок 1 – Диаграмма изотермического превращения аустенита для стали У8 Оптимальный способ закалки выбирают в зависимо сти от состава стали, формы и размеров детали. Чем больше углерода в стали, тем больше объемные измене ния, тем при более низкой температуре происходит пре вращение аустенита в мартенсит, тем больше вероят ность образования трещин, тем тщательнее нужно выби рать способ охлаждения. Чем сложнее деталь, тем больше различие в сечени ях детали, больше величина внутренних напряжений, возникающих при охлажде нии. Существуют следую щие способы закалки: Закалка в одном охладителе получила наиболее широкое примене ние. Нагретую до определен ной температуры деталь по гружают в закалочную сре ду, где она остается до пол ного охлаждения. Этот спо соб применяют для деталей простой формы из углероди стых и легированных сталей. Детали из углеродистых сталей диаметром более 5 мм охлаждают в воде, а менее – в масле. Легированные стали охлаждают в масле. Такой способ наиболее распространен вследствие его простоты и дешевизны. Для обычной закалки характерно большое различие в скоростях охлаждения поверхности и сердцевины детали, которое является основной причиной образования термических напряжений и закалочных трещин. При ступенчатой закалке нагретая деталь охлаждается в закалочной среде, имеющей температуру несколько выше точки Мн (обычно 230-250 °С), и вы держивается в ней до выравнивания температуры по всему сечению. Выдержка не должна быть очень дли тельной, чтобы не вызвать превращения аустенита в бейнит. Затем следует окончательное охлаждение на воз духе, во время которого происходит превращение аусте нита в мартенсит. При ступенчатой закалке уменьшаются объемные изменения, коробление и опасность возник новения трещин. Правку изделий, склонных к коробле нию, осуществляют в период охлаждения на воздухе. Основной недостаток ступенчатой закалки – малая ско рость охлаждения в горячей среде. Поэтому применение ступенчатой закалки к углеродистым сталям ограничено изделиями небольшого се чения (до 8-10 мм толщиной). Изделие большого сечения охлаждается в горячей среде медленно, и аустенит успева ет претерпеть эвтектоидный распад. Изделия из легирован ных сталей, у которых меньше критическая скорость охлаж дения, проще подвергать ступенчатой закалке. Так, напри мер, ступенчатой закалкой широко пользуются при обработке инструментов и деталей машин из хромистой ста ли. Изотермическая закалка выполняется так же, как и ступенчатая, но выдержка в закалочной среде более продолжительна. При такой выдержке происходит изотермический распад аустенита с образованием бейнита. Продолжительность выдержки в закалочной среде зависит от устойчивости переохлажденного аустенита при температурах выше Мн и определяется по диаграм ме изотермического превращения аустенита для каждой марки стали. В основном изотермической закалке под вергают легированные стали. В качестве охлаждающих сред при ступенчатой и изотермической закалке приме няют расплавленные соли или расплавленные щелочи. Добавка 5-10% воды в расплав щелочей и со лей увеличивает скорость охлаждения. Резкое уменьшение закалочных напряжений и коробле ния – важное преимущество изотермической закалки. Кро ме того, у изотермической закалки есть и другое преимуще ство. При бейнитном превращении в некоторых легирован ных сталях сохраняется большое количество остаточного аустенита, который не превращается в мартенсит при ох лаждении после изотермической выдержки. Изотермическая закалка таких сталей обеспечивает высокую ударную вяз кость, резко уменьшает чувствительность к надрезу по срав нению с закаленной на мартенсит и отпущенной сталью. Следовательно, изотермическая закалка позволяет повысить конструктивную прочность стали. 3. Выберите марку чугуна для деталей экскаватора, работающих с ударом. Укажите состав, обработку, структуру и основные механические свойства. Для изготовления ответственных деталей машин выбираем марку чугуна ВЧ 50 - 1,5. Химический состав материала: С не менее 3,2%; Mn=0,30…0,80%; Si=2,6…3,0%; Р не более 0,12%; S не более 0,02%; Cr не более 0,15%; Mg=0,04.. 0,08%. Механические свойства отливок из чугуна ВЧ 50 - 1,5. Это высокопрочный чугун с твердостью по Бринеллю НВ: 187-255 кг/мм. Особенностью высокопрочного чугуна является шаровидная форма включений графита, относительно равномерно рассредоточенного в структуре. Такие образования графита в наименьшей степени ослабляют сечение отливки, придавая ей высокую прочность. Шаровидную форму графит приобретает в результате обработки расплава чугуна такими модификаторами, как магний, церий и др. Высокопрочный чугун имеет перлитную, перлитно-ферритную, ферритную и другие структуры, придающие ему различные свойства. Так, перлитная структура чугуна обладает высокими показателями предела прочности при растяжении, но сравнительно низкими по удлинению; ферритная структура чугуна имеет высокие показатели относительного удлинения и несколько пониженные по пределу прочности при растяжении. Повышенные механические свойства чугуна с шаровидным графитом позволяют использовать его для изготовления изделий ответственного назначения: рабочих деталей насосов высокого давления, деталей турбин, работающих в условиях ударных и знакопеременных нагрузок, клапанов, шатунов, прокатных валков и др. Температура плавления высокопрочного чугуна-1150-1200° С. Таблица 1. Высокопрочные чугуны (ГОСТ 7293-70)

Имеется возможность обработки деталей из этого чугуна резанием (точение, шлифование), обработка давлением исключена, свариваемость материала удовлетворительная. 4. Для изготовления деталей штампов выбрана сталь ХГЗСВ. Укажите состав, назначьте и обоснуйте режим термической обработки стали. Объясните влияние легирования на превращения, происходящие при термической обработке. Опишите микроструктуру и свойства штампов после термической обработки Сталь ХГ3СВ - легированная штамповая сталь, содержащая около 1 % углерода, 1% хрома, 3% марганца, 1% кремния, 1% вольфрама. Стали для штампов холодного деформирования должны иметь высокую твердость, износостойкость при достаточной вязкости. Заданные свойства соответствуют структуре мартенсита отпуска и могут быть получены в результате термообработки, включающей закалку и низкий отпуск. Закалка стали - основной упрочняющий способ термической обработки конструкционных и инструментальных сталей. Закалкой называется термическая операция, связанная с нагревом стали выше температуры фазовых превращений, выдержкой и последующим быстрым охлаждением (в каком-либо охладителе). Для легированных сталей, содержащих специальные карбиды, температура нагрева под закалку выбирается по справочнику в зависимости от состава стали и намного превышает критические точки. Скорость охлаждения стали после нагрева и выдержки оказывает решающее влияние на результат закалки. Режим охлаждения должен быть таким, чтобы не возникали большие напряжения, приводящие к короблению изделия и образованию закалочных трещин. Эти напряжения складываются из термических и структурных. Для легированных сталей при закалке применяют минеральное масло. Оно не изменяет охлаждающей способности при нагреве (20 - 150°С), не образует «паровой рубашки». Перепад температуры между поверхностью и центром изделия при закалке в масле меньше, чем при охлаждении в воде, а следовательно, меньше термическое напряжение. Недостатками масла, как охладителя, при закалке являются образование пригара на поверхности изделия, потеря с течением времени закаливающей способности (загустевшее масло требует замены), легкая возгораемость. Отпуск - операция термической обработки, связанная с нагревом закаленной стали ниже температуры фазовых превращений, выдержкой и охлаждением. Цель отпуска - снижение или снятие внутреннего напряжения, возникшего при закалке стали, и получение структуры с заданными свойствами (прочностью, твердостью, упругостью, вязкостью и пластичностью). Закалка и отпуск неразделимы. Отпуск необходимо проводить непосредственно после закалки, так как закалочное напряжение через некоторое время может вызвать появление трещин. Кроме того, остаточный аустенит стабилизируется, его устойчивость к отпуску повышается. Температура отпуска - самый существенный фактор, который влияет на свойства закаленной стали. Твердость и прочность с повышением температуры отпуска снижаются, а пластичность и вязкость повышаются. В легированных сталях все процессы отпуска происходят, как правило, в области более высоких температур, так как легирующие элементы замедляют диффузионные процессы. Назначаем следующий режим термообработки: Закалка от температуры 860…880 (С, охлаждение в масле. Структура стали после закалки - легированный мартенсит закалки. Твердость стали HRC 53…58. После закалки сталь подвергают отпуску при температуре 400 (С. Структура стали после отпуска - легированный мартенсит отпуска, твердость стали НВ 400…450. 5. Что такое композиционные материалы? Опишите их свойства и применение. Композиционный материал (КМ), композит - искусственно созданный неоднородный сплошной материал, состоящий из двух или более компонентов с чёткой границей раздела между ними и с сохранением индивидуальности каждого отдельного компонента. В большинстве композитов (за исключением слоистых) компоненты можно разделить на матрицу (или связующее) - компонент, обладающий непрерывностью по всему объему, и включённые в неё армирующие элементы (или наполнители) - компонент прерывный, разделенный в объеме композиции. Матричными материалами могут быть металлы и их сплавы, органические и неорганические полимеры, керамика и другие вещества. Усиливающими или армирующими компонентами чаще всего являются тонкодисперсные порошкообразные частицы или волокнистые материалы различной природы. В композитах конструкционного назначения армирующие элементы обычно обеспечивают необходимые механические характеристики материала (прочность, жёсткость и т.д.), а матрица обеспечивает совместную работу армирующих элементов и защиту их от механических повреждений и агрессивной химической среды. Механическое поведение композиции определяется соотношением свойств армирующих элементов и матрицы, а также прочностью связей между ними. Характеристики создаваемого изделия, как и его свойства, зависят от выбора исходных компонентов и технологии их совмещения. Свойства композиционных материалов зависят не только от физико-химических свойств компонентов, но и от прочности связи между ними. Максимальная прочность достигается, если между матрицей и арматурой происходит образование твердых растворов или химических соединений. В композиционных материалах с нуль-мерным наполнителем наибольшее распространение получила металлическая матрица. Композиции на металлической основе упрочняются равномерно распределенными дисперсными частицами различной дисперсности. Такие материалы отличаются изотропностью свойств. В таких материалах матрица воспринимает всю нагрузку, а дисперсные частицы наполнителя препятствуют развитию пластической деформации. Эффективное упрочнение достигается при содержании 5…10 % частиц наполнителя. Армирующими наполнителями служат частицы тугоплавких оксидов, нитридов, боридов, карбидов. Дисперсионно упрочненные композиционные материалы получают методами порошковой металлургии или вводят частицы армирующего порошка в жидкий расплав металла или сплава. Промышленное применение нашли композиционные материалы на основе алюминия, упрочненные частицами оксида алюминия (Al2O3). Их получают прессованием алюминиевой пудры с последующим спеканием (САП). Преимущества САП проявляются при температурах выше 300oС, когда алюминиевые сплавы разупрочняются. Дисперсионно упрочненные сплавы сохраняют эффект упрочнения до температуры 0,8 Тпл. Сплавы САП удовлетворительно деформируются, легко обрабатываются резанием, свариваются аргонодуговой и контактной сваркой. Из САП выпускают полуфабрикаты в виде листов, профилей, труб, фольги. Из них изготавливают лопатки компрессоров, вентиляторов и турбин, поршневые штоки. В композиционных материалах с одномерными наполнителями упрочнителями являются одномерные элементы в форме нитевидных кристаллов, волокон, проволоки, которые скрепляются матрицей в единый монолит. Важно, чтобы прочные волокна были равномерно распределены в пластичной матрице. Для армирования композиционных материалов используют непрерывные дискретные волокна с размерами в поперечном сечении от долей до сотен микрометров. Материалы, армированные нитевидными монокристаллами, были созданы в начале семидесятых годов для авиационных и космических конструкций. Основным способом выращивания нитевидных кристаллов является выращивание их из перенасыщенного пара (ПК-процесс). Для производства особо высокопрочных нитевидных кристаллов оксидов и других соединений осуществляется рост по П-Ж-К – механизму: направленный рост кристаллов происходит из парообразного состояния через промежуточную жидкую фазу. Осуществляется создание нитевидных кристаллов вытягиванием жидкости через фильеры. Прочность кристаллов зависит от сечения и гладкости поверхности. Композиционные материалы этого типа перспективны как высокожаропрочные материалы. Для увеличения к.п.д. тепловых машин лопатки газовых турбин изготавливают из никелевых сплавов, армированных нитями сапфира (Al2O3), это позволяет значительно повысить температуру на входе в турбину (предел прочности сапфировых кристаллов при температуре 1680oС выше 700 МПа). Армирование сопл ракет из порошков вольфрама и молибдена производят кристаллами сапфира, как в виде войлока, так и отдельных волокон, в результате этого удалось удвоить прочность материала при температуре 1650 oС. Армирование пропиточного полимера стеклотекстолитов нитевидными волокнами увеличивает их прочность. Армирование литого металла снижает его хрупкость в конструкциях. Перспективно упрочнение стекла неориентированными нитевидными кристаллами. Для армирования композиционных материалов применяют металлическую проволоку из разных металлов: стали разного состава, вольфрама, ниобия, титана, магния – в зависимости от условий работы. Стальная проволока перерабатывается в тканые сетки, которые используются для получения композиционных материалов с ориентацией арматуры в двух направлениях. Для армирования легких металлов применяются волокна бора, карбида кремния. Особенно ценными свойствами обладают углеродистые волокна, их применяют для армирования металлических, керамических и полимерных композиционных материалов. Эвтектические композиционные материалы – сплавы эвтектического или близкого к эвтектическому состава, в которых упрочняющей фазой выступают ориентированные кристаллы, образующиеся в процессе направленной кристаллизации. В отличие от обычных композиционных материалов, эвтектические получают за одну операцию. Направленная ориентированная структура может быть получена на уже готовых изделиях. Форма образующихся кристаллов может быть в виде волокон или пластин. Способами направленной кристаллизации получают композиционные материалы на основе алюминия, магния, меди, кобальта, титана, ниобия и других элементов, поэтому они используются в широком интервале температур. Полимерные композиционные материалы. Особенностью является то, что матрицу образуют различные полимеры, служащие связующими для арматуры, которая может быть в виде волокон, ткани, пленок, стеклотекстолита. Формирование полимерных композиционных материалов осуществляется прессованием, литьем под давлением, экструзией, напылением. Широкое применение находят смешанные полимерные композиционные материалы, куда входят металлические и полимерные составляющие, которые дополняют друг друга по свойствам. Например, подшипники, работающие в условиях сухого трения, изготовляют из комбинации фторопласта и бронзы, что обеспечивает самосмазываемость и отсутствие ползучести. Созданы материалы на основе полиэтилена, полистирола с наполнителями в виде асбеста и других волокон, обладающие высокими прочностью и жесткостью. |